一种利用机器视觉技术的纺织横机插片检测方法

1.本发明涉及机器视觉技术领域,特别涉及一种利用机器视觉技术的纺织横机插片检测方法。

背景技术:

2.纺织横机插片质量的好坏对最终产品的性能与质量有着很大影响。随着时代发展,各个商家对纺织横机插片的质量要求也在不断提高,行业竞争日趋白热化。对于钢铁企业来说,为了保证纺织横机插片的生产质量,质量检测水平的提升是必不可少的。在传统的纺织横机插片缺陷检测方法里,人工目测虽是一种有效的方法,但该劳动强度大,纺织横机插片的生产环境恶略,容易对工作人员的身体和心理造成极大伤害。目前的自动化检测方法中,涡流检测是一种很常见的方法。该方法的缺陷检测方法主要是使用高频感应线圈让带钢内产生感应电流,只要检测表面温度变化,就可以检测出带钢的表面缺陷。但该方法对被测物表面状态的要求较高,对部分类型的缺陷检测效果并不好。为了促使国产纺织横机向高端迈进,进一步替代进口,通过对纺织横机插片其关键尺寸和工艺难点的分析,提出了一种利用机器视觉技术的纺织横机插片检测方法,实现了改善插片质量进而提高针板组件品质的效果。

技术实现要素:

3.为了克服上述现有技术的不足,本发明的目的在于提供一种利用机器视觉技术的纺织横机插片检测方法,对工件进行自动定位识别,对传统的人工检测进行改进,提高纺织横机插片检测效率。

4.为了实现上述目的,本发明采用的技术方案是:

5.一种利用机器视觉技术的纺织横机插片检测方法,包括以下步骤;

6.step1、上料工位1通过将待检测纺织横机插片进行自动化程序,完成待检测插片的上料操作;

7.step 2、对待检测纺织横机插片的表面通过视觉检测工位2进行实时的采集,然后进行数字图像处理算法的设计,包括相机标定以及工件的识别和定位;

8.step 3、对待检测纺织横机插片的厚度信息通过厚度检测工位3的激光对射传感器进行厚度信息的采集,进而完成厚度缺陷的识别;

9.step4:对识别完成的插片通过良品、次品分拣工位4,良品、次品分拣工位4将检测完成的插片进行下料放置,下料工位5能够实现检测已完成的纺织横机插片的下料输送。

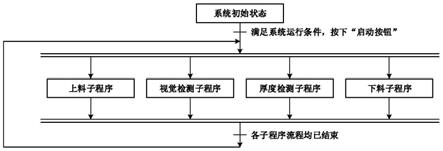

10.所述step1中自动化程序具体为:开始时进行自检,系统对所有工位的信号进行检测,当所有工位位于初始位置时,系统判定满足运行条件,当满足系统运行条件后,按下“启动按钮”后,系统四个子程序“上料子程序”、“视觉检测子程序”、“厚度检测子程序”、“下料子程序”四个程序互不干扰,同步运行,当所有程序流程均完成结束后,系统将回到初始位置,依次往复进行检测。

11.所述step1中上料操作能够实现待检测纺织横机插片的上料运输;

12.具体为:

13.上料工位1首先对上料电机m1上限位到位或者上料计数器满时进行判断,设备对上料电机和上料计数器配备有专门的传感器;若满足“上料电机m1位于上限位或者上料计数器满时”任一条件,气缸q2此时伸出,伸出到位信号收到时,电机m1下降,下降至初始位置后,电机m8运动,运动到位信号收到时,气缸q2缩回,缩回到位信号到位时,进行下一步骤;完成上一步骤或者在上一步骤“上料工位首先对上料电机m1上限位到位或者上料计数器满时进行判断,若不满足“上料电机m1位于上限位或者上料计数器满时”任一条件,进行上料检测操作,当对上料检测进行判断,当输出不为“0”时,电机m1上升”,当光栅检测信号为“0”时,或者上述步骤“上料检测进行判断”为“0”时,气缸q1伸出,当检测到气缸q1伸出到位信号,且电机m3此时在初始位置,气缸q3伸出,伸出到位信号到位时,气缸q4伸出,伸出到位信号到位时,真空发生器z1进行通电吸气操作,真空发生器z1压力信号接收到后,气缸q4缩回,缩回到位信号到位时,气缸q3、气缸q1进行缩回,缩回到位信号到位时,对直线电机m3、m4、m5是否满足向右移动条件进行判断,当条件1气缸q1、q3、q5、q7缩回到位,条件2直线电机m3、m4、m5处于原位,条件3真空发生器z1、z2、z3通电吸气、条件4电机m1上升到位这四个条件同时满足时,电机m3、m4、m5向右移动,若不满足这些条件,将回到本步骤重新判断,电机m3、m4、m5向右移动系统设定好的脉冲数后,气缸q3伸出,伸出到位信号到位时,气缸q4伸出,伸出到位信号到位时,真空发生器z1进行断电吹气操作,延时50ms后,气缸q4缩回,缩回到位信号到位时,气缸q3缩回,缩回到位信号到位时,电机m3返回至初始位置,依次往复进行上料操作。

14.所述step 2中视觉检测工位2能够完成对待检测纺织横机插片的表面缺陷以及尺寸检测的具体操作步骤为:

15.首先系统对是否需要视觉检测进行判断,系统对视觉检测工位2进行上一步骤上料工位是否有插片上料进行判断,当上料工位有插片执行过操作,若判断为“yes”,则气缸q9伸出,伸出到位信号到位时,plc向pc端发出视觉检测信号,收到检测完成信号后,气缸q9缩回,缩回到位信号到位时,气缸q5伸出,伸出到位信号到位时,气缸q6伸出,伸出到位信号到位时,真空发生器z2进行通电吸气操作,真空发生器z2压力信号接收到后,气缸q6缩回,缩回到位信号到位时,气缸q5进行缩回,缩回到位信号到位时,或者上述步骤”是否需要视觉检测进行判断”为“no”时,对直线电机m3、m4、m5是否满足向右移动条件进行判断,当气缸q1、q3、q5、q7缩回到位,且直线电机m3、m4、m5处于原位,且真空发生器z1、z2、z3通电吸气、m1上升到位这几个条件同时满足时,电机m3、m4、m5向右移动,若不满足这些条件,将回到本步骤重新判断,电机m3、m4、m5向右移动系统设定好的脉冲数后,气缸q5伸出,伸出到位信号到位时,气缸q6伸出,伸出到位信号到位时,真空发生器z2进行断电吹气操作,延时50ms后,气缸q6缩回,缩回到位信号到位时,气缸q5缩回,缩回到位信号到位时,判断电机m3是否返回至初始位置,若判断结果为“yes”则电机m4返回至初始位置,若判断结果为“no”将回到本步骤重新判断,依次往复进行视觉检测操作。

16.所述step 3中厚度检测工位3能够完成对待检测纺织横机插片的厚度检测具体操作为:

17.首先系统对是否需要厚度检测进行判断,系统对厚度检测工位3进行检测当前一

步骤视觉检测工位有插片执行过操作,若判断为“yes”,则气缸q10伸出,伸出到位信号到位时,气缸q11伸出,伸出到位信号到位时,气缸q10缩回,缩回到位信号到位时,plc向pc端发出厚度检测信号,收到检测完成信号后,气缸q10伸出,伸出到位信号到位时,气缸q11缩回,缩回到位信号到位时,气缸q10缩回,缩回到位信号到位时,气缸q7伸出,伸出到位信号到位时,气缸q8伸出,伸出到位信号到位时,真空发生器z3进行通电吸气操作,真空发生器z3压力信号接收到后,气缸q8缩回,缩回到位信号到位时,气缸q7进行缩回,缩回到位信号到位时,或者上述步骤”是否需要厚度检测进行判断”为“no”时,对直线电机m3、m4、m5是否满足向右移动条件进行判断,当气缸q1、q3、q5、q7缩回到位,且直线电机m3、m4、m5处于原位,且真空发生器z1、z2、z3通电吸气、m1上升到位这几个条件同时满足时,电机m3、m4、m5向右移动,若不满足这些条件,将回到本步骤重新判断,电机m3、m4、m5向右移动系统设定好的脉冲数后,此步骤将转至“本发明良品、次品分拣程序图”进行判断,然后判断电机m4是否返回至初始位置,若判断结果为“yes”则电机m5返回至初始位置,若判断结果为“no”将回到本步骤重新判断,依次往复进行厚度检测操作。

18.所述step4中对良品、次品分拣工位4识别出的良品、次品分拣将检测完成的插片进行两种方式的下料放置,具体操作为:

19.对产品是“良品”和“次品”的检测,具体子程序流程如下,对插片进行“良品”和“次品”的检测,具体在视觉检测和厚度检测两个工位,两个工位检测的插片同时满足系统需求,则判断为“良品”,两个工位检测的插片任意一个工位检测存在缺陷,则判断为“次品”,判断完产品为“良品、次品”后,分别进行处理,若产品为次品,电机m5右移至次品下料位置1,若产品为良品,电机m5右移至良品下料位置2,气缸q7伸出,伸出到位信号到位时,气缸q8伸出,伸出到位信号到位时,真空发生器z3进行断电吹气操作,延时50ms后,气缸q8缩回,缩回到位信号到位时,判断气缸q7是否伸出,若判断结果为“yes”则气缸q7缩回,缩回到位信号到位时,若判断结果为“no”将直接执行到下属步骤。

20.所述step4中下料工位5能够实现检测已完成的纺织横机插片的下料输送具体操作步骤为:

21.下料工位5首先对下料电机m2下限位到位或者下料计数器满时进行判断,设备对下料电机和下料计数器配备有专门的传感器;若满足“下料电机m2位于下限位或者下料计数器满时”任一条件,气缸q13此时伸出,伸出到位信号收到时,电机m9运动,运动到位后,电机m2上升,上升至初始位置后,电机m8运动,运动到位信号收到时,气缸q2缩回,缩回到位信号到位时,进行下一步骤,完成上一步骤或者在上一步骤“下料工位首先对下料电机m2下限位到位或者下料计数器满时进行判断,不满足条件下,进行下料检测操作,当对下料检测进行判断,当输出为“0”时,气缸q12缩回,缩回到位信号收到时,电机m2下降,当光栅检测信号为“1”时,气缸q12伸出,伸出到位信号收到时,依次往复进行下料操作。

22.本发明的有益效果:

23.本发明可以实现设备自动对工件移动并识别与定位,从而实现的自动装配功能,与传统的人工抽样检测相比,检测准确率有明显的提升,检测效率极大的提高。

附图说明

24.图1为本发明系统主流程图。

25.图2为本发明上料工位程序图。

26.图3为本发明视觉检测工位程序图。

27.图4为本发明厚度检测工位程序图。

28.图5为本发明良品、次品分拣程序图。

29.图6为本发明下料工位程序图。

30.图7为visual studio开发实现上位机系统状态图。

31.图8为本发明的装置结构示意图。

具体实施方式

32.下面结合实施例对本发明作进一步详细说明。

33.其中:

34.1、电机编号及功能

35.(1)上料电机m1:伺服电机1,带制动功能。

36.(2)下料电机m2:伺服电机2,带制动功能。

37.(3)水平搬运电机m3、m4、m5:直线电机1、直线电机2、直线电机3。

38.(4)钢片视觉检测运动电机m6:伺服电机3,不带制动功能。

39.(5)钢片厚度检测运动电机m7:伺服电机4,不带制动功能。

40.(6)上料工位旋转分割器电机m8:变频器1,每次旋转90

°

。

41.(7)下料工位旋转分割器电机m9:变频器2,每次旋转90

°

。

42.2、气缸编号及功能

43.(1)上料工位:气缸q1、q2。

44.(2)搬运工位1(直线电机m3):气缸q3、q4。

45.(3)搬运工位2(直线电机m4):气缸q5、q6。

46.(4)搬运工位3(直线电机m5):气缸q7、q8。

47.(5)视觉检测工位:气缸q9。

48.(6)厚度检测工位:气缸q10、q11。

49.(7)下料工位:气缸q12、q13。

50.3、真空发生器

51.(1)z1:搬运工位1。该工位对应于从上料工位至钢片视觉检测工位。

52.(2)z2:搬运工位2。该工位对应于从钢片视觉检测工位至钢片厚度检测工位。

53.(3)z3:搬运工位3。该工位对应于从钢片厚度检测工位至下料工位。

54.如图1所示:一种利用机器视觉技术的纺织横机插片检测方法,本发明系统主流程图包括如下步骤:

55.系统通电完成系统初始状态,开始时进行自检,当满足系统运行条件后,按下“启动按钮”后,系统四个子程序“上料子程序”、“视觉检测子程序”、“厚度检测子程序”、“下料子程序”四个程序互不干扰,同步运行,当所有程序流程均完成结束后,系统将回到初始位置,依次往复进行检测;

56.如图2所示:本发明上料工位程序图包括如下步骤:

57.上料工位首先对上料电机m1上限位到位或者上料计数器满时进行判断,若满足条

件,气缸q2此时伸出,伸出到位信号收到时,电机m1下降,下降至初始位置后,电机m8运动,运动到位信号收到时,气缸q2缩回,缩回到位信号到位时,进行下一步骤。完成上一步骤或者在上一步骤“上料工位首先对上料电机m1上限位到位或者上料计数器满时进行判断,不满足条件下,进行上料检测操作,当对上料检测进行判断,当输出不为“0”时,电机m1上升”,当光栅检测信号为“0”时,或者上述步骤”上料检测进行判断”为“0”时,气缸q1伸出,当检测到气缸q1伸出到位信号,且电机m3此时在初始位置,气缸q3伸出,伸出到位信号到位时,气缸q4伸出,伸出到位信号到位时,真空发生器z1进行通电吸气操作,真空发生器z1压力信号接收到后,气缸q4缩回,缩回到位信号到位时,气缸q3、气缸q1进行缩回,缩回到位信号到位时,对直线电机m3、m4、m5是否满足向右移动条件进行判断,当气缸q1、q3、q5、q7缩回到位,且直线电机m3、m4、m5处于原位,且真空发生器z1、z2、z3通电吸气、m1上升到位这几个条件同时满足时,电机m3、m4、m5向右移动,若不满足这些条件,将回到本步骤重新判断,电机m3、m4、m5向右移动系统设定好的脉冲数后,气缸q3伸出,伸出到位信号到位时,气缸q4伸出,伸出到位信号到位时,真空发生器z1进行断电吹气操作,延时50ms后,气缸q4缩回,缩回到位信号到位时,气缸q3缩回,缩回到位信号到位时,电机m3返回至初始位置,依次往复进行上料操作;

58.如图3所示:本发明视觉检测工位程序图包括如下步骤:

59.首先系统对是否需要视觉检测进行判断,若判断为“yes”,则气缸q9伸出,伸出到位信号到位时,plc向pc端发出视觉检测信号。收到检测完成信号后,气缸q9缩回,缩回到位信号到位时,气缸q5伸出,伸出到位信号到位时,气缸q6伸出,伸出到位信号到位时,真空发生器z2进行通电吸气操作,真空发生器z2压力信号接收到后,气缸q6缩回,缩回到位信号到位时,气缸q5进行缩回,缩回到位信号到位时,或者上述步骤”是否需要视觉检测进行判断”为“no”时,对直线电机m3、m4、m5是否满足向右移动条件进行判断,当气缸q1、q3、q5、q7缩回到位,且直线电机m3、m4、m5处于原位,且真空发生器z1、z2、z3通电吸气、m1上升到位这几个条件同时满足时,电机m3、m4、m5向右移动,若不满足这些条件,将回到本步骤重新判断,电机m3、m4、m5向右移动系统设定好的脉冲数后,气缸q5伸出,伸出到位信号到位时,气缸q6伸出,伸出到位信号到位时,真空发生器z2进行断电吹气操作,延时50ms后,气缸q6缩回,缩回到位信号到位时,气缸q5缩回,缩回到位信号到位时,判断电机m3是否返回至初始位置,若判断结果为“yes”则电机m4返回至初始位置,若判断结果为“no”将回到本步骤重新判断,依次往复进行视觉检测操作;

60.如图4所示:本发明厚度检测工位程序图包括如下步骤:

61.首先系统对是否需要厚度检测进行判断,若判断为“yes”,则气缸q10伸出,伸出到位信号到位时,气缸q11伸出,伸出到位信号到位时,气缸q10缩回,缩回到位信号到位时,plc向pc端发出厚度检测信号。收到检测完成信号后,气缸q10伸出,伸出到位信号到位时,气缸q11缩回,缩回到位信号到位时,气缸q10缩回,缩回到位信号到位时,气缸q7伸出,伸出到位信号到位时,气缸q8伸出,伸出到位信号到位时,真空发生器z3进行通电吸气操作,真空发生器z3压力信号接收到后,气缸q8缩回,缩回到位信号到位时,气缸q7进行缩回,缩回到位信号到位时,或者上述步骤”是否需要厚度检测进行判断”为“no”时,对直线电机m3、m4、m5是否满足向右移动条件进行判断,当气缸q1、q3、q5、q7缩回到位,且直线电机m3、m4、m5处于原位,且真空发生器z1、z2、z3通电吸气、m1上升到位这几个条件同时满足时,电机

m3、m4、m5向右移动,若不满足这些条件,将回到本步骤重新判断,电机m3、m4、m5向右移动系统设定好的脉冲数后,此步骤将转至“本发明良品、次品分拣程序图”进行判断,然后判断电机m4是否返回至初始位置,若判断结果为“yes”则电机m5返回至初始位置,若判断结果为“no”将回到本步骤重新判断,依次往复进行厚度检测操作;

62.如图5所示:本发明良品、次品分拣程序图包括如下步骤:

63.承接上述步骤,对产品是“良品”和“次品”的检测,具体子程序流程如下,判断完产品为“良品、次品”后,分别进行处理,若产品为次品,电机m5右移至次品下料位置1,若产品为良品,电机m5右移至良品下料位置2,气缸q7伸出,伸出到位信号到位时,气缸q8伸出,伸出到位信号到位时,真空发生器z3进行断电吹气操作,延时50ms后,气缸q8缩回,缩回到位信号到位时,判断气缸q7是否伸出,若判断结果为“yes”则气缸q7缩回,缩回到位信号到位时,若判断结果为“no”将直接执行到下属步骤。

64.如图6所示:为本发明下料工位程序图包括如下步骤:

65.下料工位首先对下料电机m2下限位到位或者下料计数器满时进行判断,若满足条件,气缸q13此时伸出,伸出到位信号收到时,电机m9运动,运动到位后,电机m2上升,上升至初始位置后,电机m8运动,运动到位信号收到时,气缸q2缩回,缩回到位信号到位时,进行下一步骤。完成上一步骤或者在上一步骤“下料工位首先对下料电机m2下限位到位或者下料计数器满时进行判断,不满足条件下,进行下料检测操作,当对下料检测进行判断,当输出为“0”时,气缸q12缩回,缩回到位信号收到时,电机m2下降,当光栅检测信号为“1”时,气缸q12伸出,伸出到位信号收到时,依次往复进行下料操作;

66.如图7所示,上位机界面的设计,利用visual studio开发完成上位机的设计。上位机可以实时显示各个工位的情况,监控系统的运行状态。还可以通过按钮来控制整个程序的执行与停止,完成人机交互的功能。

67.如图8所示,为本发明的装置结构示意图。上料工位1操作能够实现待检测纺织横机插片的上料运输,视觉检测工位2能够完成对待检测纺织横机插片的表面缺陷以及尺寸检测,厚度检测工位3能够完成对待检测纺织横机插片的厚度检测,良品、次品分拣工位4将检测完成的插片进行两种方式的下料放置,下料工位5能够实现检测已完成的纺织横机插片的下料输送。

68.本发明的工作原理:

69.首先,上料工位通过将待检测纺织横机插片进行自动化程序,完成待检测插片的上料操作。

70.其次,对待检测纺织横机插片的表面进行实时的采集,然后进行数字图像处理算法的设计,包括相机标定以及工件的识别和定位。

71.然后,对待检测纺织横机插片的厚度信息通过激光对射传感器进行厚度信息的采集,进而完成厚度缺陷的识别。

72.最后,利用visual studio的mfc开发完成上位机的设计。上位机可以实时显示工作区域的情况,监控系统的运行状态。还可以通过按钮来控制整个程序的执行与停止,完成人机交互的功能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1