一种种子清选机激振清筛方法及激振清筛装置

1.本发明涉及农业机械中颗粒物料清选筛分技术领域,特别是适用于农作物种子清选过程清筛激励精准可控、筛面自动清理的一种种子清选机激振清筛方法及激振清筛装置。

背景技术:

2.风筛清选机或筛选机等清选筛分设备是保障和提升谷物或农作物种子质量的重要生产装备。种子清选机等清选筛分设备通常采用冲孔筛片或编织筛网根据物料外形尺寸差异完成物料的分选分级。清选筛分设备主要工作原理为概率透筛原理,筛孔堵塞是其常见问题,筛孔堵塞会减少筛面有效筛孔数量、降低物料透筛概率,极大地影响清选机的筛分效率与作业质量。为防止筛孔堵塞以及及时清理被堵筛孔,清选筛分设备机通常设置有击打式、架刷式、橡胶球式等清筛装置,击打式清筛装置占用空间大、噪音较大、响应频率不高,架刷式清筛装置需严格保证平行度、毛刷较易损坏,两者的使用受到限制,橡胶球清筛装置因清筛过程柔和、故障率低等优点得以广泛应用。橡胶球清筛装置中若干个橡胶球在球架与筛片组成的封闭球格内随机弹跳,筛面物料在橡胶球弹跳撞击作用下产生扰动从而形成有利于物料分层、透筛及筛孔内滞留物料清理的条件。橡胶球对筛面的激振力是决定其清筛性能的关键因素,与筛分物料特性、筛分装置结构参数与运动特性等密切相关。筛面物料运动是极其复杂的、筛孔堵塞是随机的、橡胶球弹性撞击是无序的,只有上述各参数得以合理匹配才能够提高物料透筛概率和实现最佳清筛效果。农作物种子生产中,橡胶球清筛装置等对筛面的适度外部激励是实现物料高效透筛和种子清选机正常工作的重要条件,此外种子清选机在连续工作一段时间后筛孔堵塞严重或更换品种时通常需要停机清理筛面以提升筛分效率和避免批次间种子混杂。随着种子加工装备自动化、智能化发展,橡胶球清筛装置的清筛效果受到结构与工作参数制约无法满足现代种子精细加工及清选要求,橡胶球激振力难以精准调控、停机清理筛面作业复杂繁琐等问题日益突出,迫切需要研发清筛激励精准可控、筛面自动清理的种子清选机激振清筛方法及激振清筛装置。

技术实现要素:

3.针对现有技术中存在的缺陷,本发明的目的在于提供一种能够实现清筛激励精准可控、筛面自动清理的种子清选机激振清筛方法及激振清筛装置。

4.为实现上述目的。本发明基于机器视觉、电磁激振及自动控制技术,通过筛面状态视觉监测、分区电磁变频激振、过程自动控制,解决种子清选机工作过程清筛激励力难以精准调控问题并实现筛面自动清理作业。

5.一种种子清选机激振清筛方法,主要包括以下步骤:(1)筛面状态监控;(2)正常清筛;(3)强振清筛;(4)分区清筛;(5)清筛结束;所述步骤(1)-(5)均由筛面状态监控系统实现,所述筛面状态监控系统包括摄像头、上位机、下位机、继电器、控制箱;其中,所述步骤(1)中摄像头201采集筛片103的图像并传输至上位机202,摄像头201图像采集时间间隔0.1

~1秒,上位机202以相邻激振装置安装位置中线为分界线将筛片图像划分为6~10个激振分区,上位机202对筛片图像进行实时处理并判定激振分区内物料状态,根据物料状态确定处于清筛开始、清筛中期、清筛后期、清筛结束之中的哪一个清筛阶段,上位机202根据所处于的清筛阶段制定清筛控制策略并传输至下位机203;所述步骤(2)-(5)中下位机203根据所述清筛控制策略调控激振装置3的激振频率;所述步骤(2)中当清筛阶段为清筛开始时,所有激振装置3启动以设定频率运行,当清筛阶段为清筛中期时,所有激振装置3保持设定频率正常清筛;所述步骤(3)中当清筛阶段为清筛后期时,所有激振装置3增加激振频率以强振频率进行强振清筛,强振清筛时长5~10秒;所述步骤(4)中强振清筛阶段结束后,根据筛面物料状态分区调控激振频率,若激振分区内存有物料则该区对应的激振装置3单独在强振清筛基础进一步增加激振频率以分区频率进行分区清筛;若激振分区内无物料则对应激振装置3的激振频率恢复至设定频率;所述步骤(5)中当所有激振分区内均为无物料时清筛正常结束,当所有激振分区筛面物料投影面积的总和小于筛片总面积的5%并且分区清筛时间大于5秒时清筛异常结束,清筛正常或异常结束时激振清筛装置停止工作,清筛异常结束时发出报警信息提示筛面残留物料。

6.步骤(1)中,筛面状态监控的具体步骤为:摄像头201采集筛片103的图像并将图像存储于上位机202,上位机202根据激振装置3安装位置及作用区域将图像以相邻激振装置安装位置中线为分界线划分6~10个激振分区,图像经上位机202实时处理后获取各激振分区内物料分布情况并判定物料状态;所述激振分区内物料状态的判定方法为:若激振分区筛面无物料或激振分区筛面上物料投影面积为该分区筛面面积的0~0.5%,判定为无物料,若激振分区筛面上物料投影面积大于该分区筛面面积的0.5%,判断为有物料。所述步骤1中,上位机202根据激振分区物料状态确定清筛阶段的判定方法为:沿种子物料流动方向,若前端分区有物料、其它分区均无物料,为清筛开始;若全部激振分区均有物料,为清筛中期;若前端分区无物料或前端分区筛面物料投影面积小于前端分区筛面面积的20%,为清筛后期;若全部激振分区均无物料,为清筛正常结束,若全部激振分区筛面物料投影面积小于筛片总面积的5%且分区清筛时间大于5秒,为清筛异常结束;所述前端分区是指位于筛片前端且数量为总激振分区数20%~30%的激振分区;上位机202根据所述清筛阶段制定清筛控制策略并传输至下位机203。

7.所述步骤(2)~(5)中下位机203根据所述清筛控制策略调控激振装置3的激振频率。步骤(2)中,正常清筛的具体步骤为:下位机203以设定频率对激振装置3间歇供电,电磁铁302通电后产生磁力并吸引顶柱303下降,电磁铁302断电后磁力消失,顶柱303在复位弹簧304作用下复位上升撞击筛片103,顶柱303以设定频率间歇撞击筛片103产生激振力促进种子物料透筛;所述设定频率范围为5~50hz。步骤(3)中,所述强振频率为设定频率的1~3倍且最高频率不超过50hz,强振清筛时长5~10秒。步骤(4)中,所述分区频率为强振频率的1~3倍且最高频率不超过50hz,分区清筛时间不超过5秒。步骤(5)中,所述激振清筛装置停止工作,下位机203停止供电;所述报警信息以语音提示或文字提示或信号灯提示形式表达。

8.种子清选机开始作业时筛面状态监控系统2启动,上位机202完成图像实时处理,根据所述物料状态确定处于清筛开始、清筛中期、清筛后期、清筛结束之中的哪一个清筛阶段并制定相应的清筛激振控制策略,下位机203根据所述控制策略调控激振装置激振频率,

激振装置3顶柱303间歇撞击筛片103完成清筛作业。

9.一种实现上述激振清筛方法的激振清筛装置包括:筛分装置1、筛面状态监控系统2、激振装置3;所述筛分装置1包括上筛框101、下筛框102、筛片103、安装架104;所述筛面状态监控系统2包括摄像头201、上位机202、下位机203、继电器204、控制箱205;所述激振装置3包括外壳301、电磁铁302、顶柱303、复位弹簧304、导柱305、压片306、锁紧螺母307;所述激振装置3安装在筛分装置1安装架104上,激振装置3顶柱303与筛片103紧密贴合保持预压力(复位弹簧304初始压缩量1~3mm)。

10.所述筛分装置1中筛片103固定在上筛框101与下筛框102之间,安装架104等距安装在下筛框102上,相邻安装架104安装间距100~200mm。所述筛面状态监控系统2中上位机202为树莓派或工控机,下位机203为单片机或plc控制器;上位机202、下位机203、继电器204安装在控制箱205内,摄像头201居中安装在上筛框101进料端或出料端的边框上高于筛面50~100mm处以10

°

~60

°

视角斜拍筛面获得筛面完整图像,摄像头201采集的图像通过数据线传输给上位机202,上位机202根据图像处理结果制定控制策略并传输给下位机203,下位机203控制继电器204通断为激振装置3间歇供电执行清筛作业任务。

11.所述激振装置3中电磁铁302为220v交流电磁铁,外壳301包括壳体301-1、端盖301-2,壳体301-1内部分为上腔和下腔,电磁铁302安装在壳体301-1下腔并由端盖301-2压紧固定,导柱303固定在壳体301-1上腔。所述顶柱303穿过壳体301-1中间孔并沿导柱305轴向滑移,锁紧螺母307(数量为2个)安装在顶柱303上并与压片306、复位弹簧304共同作用使顶柱303紧贴壳体301-1下腔端面,顶柱303与电磁铁302间隙控制在1~5mm之间,当电磁铁302通电有吸力时顶柱303滑向电磁铁302,电磁铁302断电无吸力时顶柱303脱离电磁铁302复位。

12.本发明的有益效果是:

13.1.筛面状态监控系统通过摄像头无接触实时感知筛面物料状态,为清筛阶段划分和清筛激振控制策略制定提供依据和参考,奠定清筛激励精准可控、筛面自动清理技术基础。

14.2.根据筛面物料状态划分为清筛开始、清筛中期、清筛后期、清筛结束四种清筛阶段并制定相应的清筛激振控制策略,通过设定频率、强振频率、分区频率三种激振频率提供复合振动激励,实现清筛激振力精准调控,有效提升筛分效率和提高清筛效果。

15.3.激振装置通过模块化设计实现了便捷安装及分区布置,通过划定激振分区以及激振装置激振频率独立调控实现筛面分区自动清理。

16.本发明能够满足种子清选机清筛激振力精准调控和筛选自动清理作业等需求。本发明可广泛应用于农业颗粒物料清选与筛分机械中。

附图说明

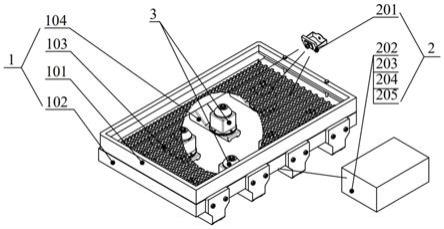

17.图1是本发明的激振清筛装置结构示意图;

18.图2是本发明的激振装置结构示意图;

19.图3是图2的剖视图;

20.图4是激振装置布置及筛面分区示意图。

21.图中1.筛分装置,101.上筛框,102.下筛框,103.筛片,104.安装架,2.筛面状态监

控系统,201.摄像头,202.上位机,203.下位机,204.继电器,205.控制箱,3.激振装置,301.外壳,301-1.壳体,301-2.端盖,302.电磁铁,303.顶柱,304.复位弹簧,305.导柱,306.压片,307.锁紧螺母。

具体实施方式

22.以下结合附图对本发明作进一步详细说明。

23.如图1所示,本发明的激振清筛装置包括:筛分装置1、筛面状态监控系统2和激振装置3;所述筛分装置包括上筛框101、下筛框102、筛片103和安装架104;所述筛面状态监控系统2包括摄像头有201、上位机202、下位机203、继电器204、控制箱205;如图所示,所述激振装置3包括外壳301、电磁铁302、顶柱303、复位弹簧304、导柱305、压片306、锁紧螺母307。所述筛分装置1中筛片103固定于上筛框101与下筛框102之间,所述安装架104等距安装在下筛框102上,相邻安装架104安装间距100~200mm。所述激振装置3安装在筛分装置1安装架104上,激振装置3顶柱303与筛片103紧密贴合保持预压力。所述筛面状态监控系统2中上位机202、下位机203、继电器204安装在控制箱205内,所述摄像头201居中安装于上筛框101进料端或出料端的边框上,高于筛面50~100mm处以10

°

~60

°

24.视角斜拍筛面以获得筛面完整图像。

25.如图2-3所示,所述激振装置3中电磁铁302为220v交流电磁铁,外壳301包括壳体301-1、端盖301-2,壳体301-1内部分为上腔和下腔,电磁铁302安装在壳体301-1下腔,并由端盖301-2压紧固定,导柱303固定在壳体301-1上腔;所述顶柱303穿过壳体301-1中间孔并沿导柱305轴向滑移,锁紧螺母307(数量为2个)安装在顶柱303上并与压片306、复位弹簧304共同作用使顶柱303紧贴壳体301-1下腔端面。所述复位弹簧304初始压缩量1~3mm;所述顶柱303与电磁铁302间隙控制在1~5mm之间,可通过调节复位弹簧304初始压缩量、顶柱303与电磁铁302间隙及顶柱303与筛片103的预压力改变激振装置3的激振力大小。

26.如图4所示,箭头方向为筛面种子流动方向,所述激振装置3均匀安装在筛片103下面,每1个激振装置对应1个激振分区独立清筛;上位机202以图像分割处理方法将采集到的筛片图像以相邻激振装置安装位置中线为分界线划分激振分区,激振分区数量根据筛片103面积及激振装置3作用范围调整,本实施例为8个。

27.所述摄像头201采集的图像通过数据线传输给上位机202,上位机202根据图像处理结果制定控制策略并传输给下位机203,下位机203通过控制继电器204对激振装置3间歇供电,电磁铁302通电后产生磁力并吸引顶柱303下降滑向电磁铁302,电磁铁302断电后磁力消失,顶柱303在复位弹簧304作用下脱离电磁铁302复位上升撞击筛片103,顶柱303间歇撞击筛片103产生激振力促进种子物料透筛。

28.本发明的种子清选机激振清筛方法实施步骤如下:

29.(1)筛面状态监控:种子清选机开始作业时筛面状态监控系统2启动,摄像头201图像采集时间间隔0.1~1秒,摄像头201采集筛片图像信息并传输至上位机202,图像经上位机202实时处理后获取各激振分区内物料分布情况并判定物料状态,若激振分区筛面无物料或激振分区筛面上物料投影面积为该分区筛面面积的0~0.5%,判定为无物料,若激振分区筛面上物料投影面积大于该分区筛面面积的0.5%,判断为有物料。所述步骤1中,上位机202根据激振分区物料状态判定清筛阶段,沿种子物料流动方向,若前端分区有物料、其

它分区均无物料,为清筛开始;若全部激振分区均有物料,为清筛中期;若前端分区无物料或前端分区筛面物料投影面积小于前端分区筛面面积的20%,为清筛后期;若全部激振分区均无物料为清筛正常结束,若全部激振分区筛面物料投影面积小于筛片总面积的5%且分区清筛时间大于5秒,为清筛异常结束;所述前端分区是指位于筛片前端且数量为总激振分区数20%~30%的激振分区;上位机202根据清筛阶段制定清筛控制策略并传输至下位机203,下位机203根据所述清筛控制策略调控激振装置3激振频率。

30.(2)正常清筛:当清筛阶段为清筛开始时,所有激振装置3启动以设定频率运行,当清筛阶段为清筛中期时,所有激振装置3保持设定频率正常清筛;所述设定频率范围为5~50hz,具体实施时设定频率根据物料筛分特性确定。

31.(3)强振清筛:当清筛阶段为清筛后期时,所有激振装置3增加激振频率以强振频率进行强振清筛;所述强振频率为设定频率的1~3倍且最高频率不超过50hz,强振清筛时长5~10秒。

32.(4)分区清筛:强振清筛阶段结束后,根据筛面物料状态分区调控激振频率,若激振分区内存有物料则该区对应的激振装置3单独在强振清筛基础上进一步增加激振频率以分区频率进行分区清筛;若激振分区内无物料则对应激振装置3的激振频率恢复至设定频率;所述分区频率为强振频率的1~3倍且最高频率不超过50hz,分区清筛时间不超过5秒。

33.(5)清筛结束:当所有激振分区内均为无物料时清筛正常结束,当所有激振分区筛面物料投影面积的总和小于筛片总面积的5%并且分区清筛时间大于5秒时清筛异常结束,清筛正常或异常结束时下位机203停止供电,激振清筛装置停止工作,清筛异常结束时发出报警信息提示筛面残留物料。

34.值得注意的是,本发明装置的应用对象为小麦、玉米、水稻等农作物种子,不同种类的种子清选时所用筛片103规格以及清筛所需激振力不同,筛片103材质也影响到激振装置3的清筛效果,实际生产中应合理调整激振装置3复位弹簧304初始压缩量、顶柱303与电磁铁302间隙、顶柱303与筛片103的预压力以及设定频率、强振频率、分区频率。

35.综上所述,本发明基于机器视觉、电磁激振及自动控制技术,通过筛面状态监测、分区电磁变频激振、过程自动控制,解决种子清选机工作过程清筛激励力难以精准调控问题并实现筛面自动清理作业。

36.最后所应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明实施的技术方案进行修改或者等同替换,而不脱离本发明的设计精神和范围,其均应涵盖在本发明的权利要求范围当中。

37.本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1