一种氧化铝循环管控系统的制作方法

1.本实用新型属于氧化铝处理技术领域,具体涉及一种氧化铝循环管控系统。

背景技术:

2.在铝电解净化工艺流程中,循环氧化铝一直是控制环保数据稳定最直接的工艺手段,根据国家环保需求,全国各家铝电解企业对氧化铝循环处理工艺流程逐步优化,包括改善烟气中氟化物及硫化物的吸附效果,提升净化效率,减少排放,降低氟盐消耗,达到降本增效的目的。

3.授权公告号为cn208844206u的实用新型专利公开了一种干法铝电解烟气吸附净化一体化装置,由进口电动阀、总进风管道、新鲜氧化铝进料系统、喷射式反应器、循环氧化铝给料系统、流化箱、溢流下料口、进风均流组件、过滤室滤袋单元、脉冲清灰系统、净气室、出口电动阀、出风汇总管、上部检修平台、下部料斗、返回氧化铝系统、文丘里反应管道、下部检修平台、支架组件和导流弯管组成。含有氟化物及粉尘的铝电解烟气由电解车间集合管道汇合至进风总管道,经过进口电动阀,进入喷射式反应器,来自氧化铝贮仓的新鲜氧化铝进料系统流入喷射式反应器,经过循环氧化铝供料系统定量后一并流入喷射式反应器,电解烟气中的氟化物在反应器中与氧化铝发生反应,氧化铝吸附氟化物为载氟氧化铝,在文丘里反应管道中由于烟气流速的改变吸附反应会继续进行,烟气流入进风均流组件由于烟气流态的改变,氟化物的吸附反应再一次进行,同时大部分粉尘颗粒流入下部料斗,在粉尘过滤过程中完成再次吸附和粉尘过滤,完成烟气的吸附净化整个过程。

4.该现有技术在运行过程中,除尘吸附反应是通过一定量的氧化铝粉与烟气混合,吸附反应后对烟气中的氟化物吸收,由于输送到除尘器中的氧化铝的杂质较多,会影响吸附的反应效率,从而影响除尘效果;如何能完成均衡稳定的分料,使进入到除尘器中的氧化铝含量保持稳定,从而保持除尘的反应效率最好,是每个供料系统的重中之重;在氧化铝循环过程中,受装置外壳温度变化、输送装置供风含水等因素影响,容易出现板结现象,极大的影响物料的输送,容易造成堵塞现象。

技术实现要素:

5.为解决现有技术中存在的问题,本实用新型提供一种氧化铝循环管控系统,包括料仓ⅰ、料仓ⅱ、除尘器、烟囱、料管和管道;所述料仓ⅰ通过料管与所述管道连接,所述管道的末端与所述除尘器连接,所述除尘器通过料管与所述烟囱连接;该系统还包括分料控制装置和全自动板结料去除装置,所述分料控制装置设置在所述料仓ⅰ与所述管道之间的料管上,所述全自动板结料去除装置的入口与所述除尘器的出口连接,所述全自动板结料去除装置的排料斗ⅱ通过料管与所述管道连接,所述全自动板结料去除装置的排料斗ⅰ通过料管与所述料仓ⅱ连接。

6.分料控制装置可以对除砂后氧化铝的出料量进行调节控制,全自动板结料去除装置可以对除尘后氧化铝的出料量进行调节控制,使进入管道中的两种氧化铝的比例达到最

佳,从而保证除尘器的除尘效率最高,供料稳定,减少人工参与。全自动板结料去除装置可以去除氧化铝中的板结料,降低物料渣碎含量,减少物料板结现象,达到最佳的筛分效果。除尘器侧面设有音叉,用于检测除尘器料位,防止物料堆积过量引发危险,所述料管上设有微波开关,用于监测物料的动态,在无料或堵料时能够及时报警。

7.优选的是,所述分料控制装置包括分料箱和计量箱,所述分料箱与所述计量箱连通。通过设置计量箱可以计量物料的流量,方便后续对物料流量的控制;分料箱底部铺设有除砂压布,可以去除氧化铝中的部分杂质,除砂压布下方设有风室,风室底部设有通风管,使氧化铝在输送过程中,保持一定的气固比,保证物料在进料箱中形成类似水流的状态;分料箱上方设有快开孔和收尘罩,分料箱侧面设有观察窗。

8.在上述任一方案中优选的是,所述分料箱与所述计量箱连通的位置设有半圆形通孔ⅰ;所述通孔ⅰ上活动连接有与其相配合的半圆形分料挡板ⅰ。所述分料挡板ⅰ与通孔ⅰ的圆心重合,半圆形分料挡板ⅰ的半径尺寸要大于半圆形通孔ⅰ半径尺寸,并围绕圆心旋转。通孔ⅰ的两侧均设有分料挡板ⅰ,通过这样的设置,使分料挡板ⅰ与通孔ⅰ形成调节弧形口,避免了杂物及小型板结料堆积,使正压风、料位高度产生的应力、排口负压三种力结合,保证能均衡控制物料的供给。

9.在上述任一方案中优选的是,所述分料挡板ⅰ通过转轴与电机连接;所述转轴上方设置挡风板。所述挡风板可以避免风力对计量箱内部产生影响。

10.在上述任一方案中优选的是,所述转轴下方设置导料斗,所述导料斗的下方设置圆弧形分料冲板,所述分料冲板与传感器连接,所述分料冲板下方设置分料脊。通过这样的设置形成了风料分离通道,避免正压风、负压风等外界因素带来的干扰,提高计量精度。

11.在上述任一方案中优选的是,所述全自动板结料去除装置包括筛箱和滚筒筛,所述筛箱内设置所述滚筒筛,所述滚筒筛与电机连接,所述筛箱内设有调整板ⅰ和调整板ⅱ。通过滚筒筛对除尘后的氧化铝进行筛分,可以不停的去除氧化铝中的板结料,不影响系统运行,节省人力物力。筛箱底部铺设有除砂压布,除砂压布与筛箱底部形成风室,筛箱侧面设有通风管,并与风室连通,筛箱进料口处设有风室;筛箱侧面沿竖直方向设有突棱,该突棱上设有快开孔。调整板ⅰ设置在除砂压布的上方,并与快开孔对应,调整板ⅰ上端设有v型开口。

12.在上述任一方案中优选的是,所述调整板ⅱ上设有半圆形通孔ⅱ,所述通孔ⅱ上活动连接有与其相配合的半圆形分料挡板ⅱ。调整板ⅱ设置在除砂压布的上方,半圆形分料挡板ⅱ与半圆形通孔ⅱ同心,并且分料挡板ⅱ的半径尺寸大于半圆形通孔ⅱ的半径尺寸,通过这样的设置,使分料挡板ⅱ与通孔ⅱ形成调节弧形口,避免了杂物及小型板结料堆积,使正压风、料位高度产生的应力、排口负压三种力结合,保证能均衡控制物料的供给。

13.在上述任一方案中优选的是,所述排料斗ⅰ设在所述调整板ⅰ的下方,所述排料斗ⅱ设在所述调整板ⅱ的下方,所述排料斗ⅲ设置在所述滚笼出口处的下方,所述排料斗ⅲ上方设有隔板。

14.在上述任一方案中优选的是,所述滚筒筛的主轴靠近所述筛箱进料口的一端上设有螺旋叶片ⅰ,另一端套设有滚笼,所述滚笼内侧壁设有扇形板和螺旋叶片ⅱ,所述主轴的末端设有振锤。螺旋叶片ⅰ可以稳定对氧化铝进行传送,对板结料进行有效的粉碎,振锤可以将残留在滚笼中的板结料振碎,滚笼对氧化铝中的物料进行筛分,将杂质筛分出来并输

送到排料斗ⅲ中排出,并输送至指定位置。

15.在上述任一方案中优选的是,在料仓ⅰ与分料控制装置之间的料管上设置溢流式除砂装置,包括进料箱、除砂箱、除砂压布和风室;所述进料箱与所述除砂箱的进料口连通,所述进料箱和所述除砂箱的底部设置所述风室,所述除砂压布铺设在所述风室的上方,除砂箱包括箱体ⅰ和箱体ⅱ,所述箱体ⅰ中设置搅拌装置ⅰ和溢流装置ⅰ,所述箱体ⅱ中设置搅拌装置ⅱ和溢流装置ⅱ;所述溢流装置ⅰ包括隔板ⅰ、溢流槽ⅰ和烧结板ⅰ,所述溢流槽ⅰ与所述隔板ⅰ连接,所述烧结板ⅰ插入所述溢流槽ⅰ中;所述溢流装置ⅱ包括隔板ⅱ、溢流槽ⅱ和烧结板ⅱ,所述溢流槽ⅱ与所述隔板ⅱ连接,所述烧结板ⅱ插入所述溢流槽ⅱ中。溢流除砂装置能够进行两级溢流除砂过程,每一级溢流除砂过程又能够分别进行除砂和过滤。每一级的过滤是将除砂后残留的杂质进一步除砂。每一级的除砂过程是通过相应的搅拌装置,将沉淀后的杂质搅拌到出料孔中排出;每一级的过滤过程是通过相应的溢流装置,对流过溢流装置的氧化铝粉进行过滤,使除砂后残留的杂质过滤彻底。

16.在上述任一方案中优选的是,所述溢流槽ⅰ的下方设有风室ⅰ,所述风室ⅰ上方铺设除砂压布ⅰ;所述溢流槽ⅱ的下方设有风室ⅱ,所述风室ⅱ上方铺设除砂压布ⅱ。

17.在上述任一方案中优选的是,所述搅拌装置ⅰ包括电机ⅰ、转动轴ⅰ和搅拌器ⅰ,所述电机ⅰ固定安装在所述箱体ⅰ的顶部,所述搅拌器ⅰ设置在所述箱体ⅰ内,并通过所述转动轴ⅰ与所述电机ⅰ连接;所述转动轴ⅰ上固定安装挡板ⅰ,所述挡板ⅰ与所述隔板ⅰ相互平行。第一级搅拌,通过固定在箱体内的搅拌器对箱体内的杂质及时搅拌并排出,保障除砂过程能够顺利的进行,防止在除砂过程中杂质堆积而引起堵料现象。挡板与所述隔板能够阻隔氧化铝粉中的杂质,这样杂质就能够逐渐的沉降下来,达到显著的除砂除杂的效果。电机设置在所述箱体的顶部,减小箱体的内部空间,使该装置体积小,可以灵活适用于多种场合。

18.在上述任一方案中优选的是,所述搅拌器ⅰ包括圆环ⅰ、连杆ⅰ和桨叶ⅰ,所述桨叶ⅰ通过所述连杆ⅰ与所述圆环ⅰ连接;所述搅拌器ⅰ的下方设置出料孔ⅰ。

19.在上述任一方案中优选的是,所述搅拌装置ⅱ包括电机ⅱ、转动轴ⅱ和搅拌器ⅱ,所述电机ⅱ固定安装在所述箱体ⅱ的顶部,所述搅拌器ⅱ设置在所述箱体ⅱ内,并通过所述转动轴ⅱ与所述电机ⅱ连接;所述转动轴ⅱ上固定安装挡板ⅱ,所述挡板ⅱ与所述隔板ⅱ相互平行。第二级搅拌,通过固定在箱体内的搅拌器对箱体内的杂质及时搅拌并排出,保障除砂过程能够顺利的进行,防止在除砂过程中杂质堆积而引起堵料现象。挡板与所述隔板能够阻隔氧化铝粉中的杂质,这样杂质就能够逐渐的沉降下来,达到显著的除砂除杂的效果。电机设置在所述箱体的顶部,减小箱体的内部空间,使该装置体积小,可以灵活适用于多种场合。

20.在上述任一方案中优选的是,所述搅拌器ⅱ包括圆环ⅱ、连杆ⅱ和桨叶ⅱ,所述桨叶ⅱ通过所述连杆ⅱ与所述圆环ⅱ连接;所述搅拌器ⅱ的下方设置出料孔ⅱ。

21.在上述任一方案中优选的是,所述溢流装置ⅰ的水平位置高于所述溢流装置ⅱ。通过溢流装置的一高一低的设置,增加氧化铝粉的流动性,使除砂效果更佳,杂质去除更彻底,节约成本,提高效率。

22.在上述任一方案中优选的是,所述进料箱的上方设有快开孔;所述除砂箱的上方设有进料管。

23.在上述任一方案中优选的是,所述除砂箱的进料口处设置两个进料挡板;所述除

砂箱底部的两侧分别设置通风矩管。

24.溢流式除砂装置的除砂方法,按先后顺序包括以下步骤:

25.步骤一:通过风力将氧化铝粉输送到进料箱中,进料箱底部的风室通过吹风使氧化铝粉流动到除砂箱内,氧化铝粉通过进料箱底部的除砂压布去除一部分杂质;

26.步骤二:氧化铝粉进入到除砂箱的箱体ⅰ中进行一级溢流除砂,氧化铝粉流过溢流装置ⅰ过滤掉一部分杂质,过滤后的氧化铝粉流入到箱体ⅱ中;隔板ⅰ将氧化铝粉中的杂质阻隔在箱体ⅰ中,杂质逐渐沉淀到箱体ⅰ底部的除砂压布上;搅拌装置ⅰ对箱体ⅰ底部的杂质进行搅拌,杂质最终从出料孔ⅰ中排出;

27.步骤三:氧化铝粉进入到除砂箱的箱体ⅱ中进行二级溢流除砂,氧化铝粉流过溢流装置ⅱ过滤掉一部分杂质,过滤后的氧化铝粉从除砂箱的出料口排出;隔板ⅱ将氧化铝粉中的杂质阻隔在箱体ⅱ中,杂质逐渐沉淀到箱体ⅱ底部的除砂压布上;搅拌装置ⅱ对箱体ⅱ底部的杂质进行搅拌,杂质最终从出料孔ⅱ中排出。

28.溢流式除砂装置及其除砂方法,操作简单,节省人力物力,提高作业效率。本实用新型采用两级阶梯式溢流除砂的方式,除砂彻底,除砂率达到95%以上,而现有技术直接采用沉淀过滤的传统方式,除砂不彻底,除砂率较低。

29.本实用新型的氧化铝循环管控系统,各个环节的输送物料稳定,管控效率高,可以均衡的控制氧化铝循环输送比例大小,除尘净化效果高,节约成本,使排出的板结料含氧化铝低于5%,达到最佳的除尘净化效果。

30.本实用新型还提供一种氧化铝循环管控方法,该循环管控方法中采用了上述任一种管控系统,按先后顺序包括以下步骤:

31.步骤一:将新鲜的氧化铝放入料仓ⅰ中,料仓ⅰ中的氧化铝进入溢流式除砂装置进行除砂;

32.步骤二:除砂后的氧化铝进入分料控制装置进行分料,分料出来的氧化铝通过管道进入除尘器中进行除尘;

33.步骤三:除尘后的氧化铝进入全自动板结料去除装置进行筛分,筛分后的一部分氧化铝通过排料斗ⅰ排出,并通过料管流入料仓ⅱ中,剩余部分的氧化铝通过排料斗ⅱ排出,并通过料管流入管道中;

34.步骤四:流入管道中的氧化铝与从分料控制装置中流出的氧化铝在管道中进行混合,混合后的氧化铝进入除尘器中进行除尘;

35.步骤五:除尘后的氧化铝再次进入全自动板结料去除装置进行筛分,筛分后的一部分氧化铝通过排料斗ⅰ排出,并通过料管流入料仓ⅱ中,剩余部分的氧化铝通过排料斗ⅱ排出,并通过料管流入管道中,以此类推,完成氧化铝的循环管控。

36.本实用新型的氧化铝循环管控方法,能够对进入除尘器中的氧化铝混合比例进行有效的管控,使除尘器中氧化铝的反应效率达到最高,反应充分,除尘效果最好,节约成本,管控效率高,物料输送的稳定性好,适用于大流量系统,满足工业需求。

附图说明

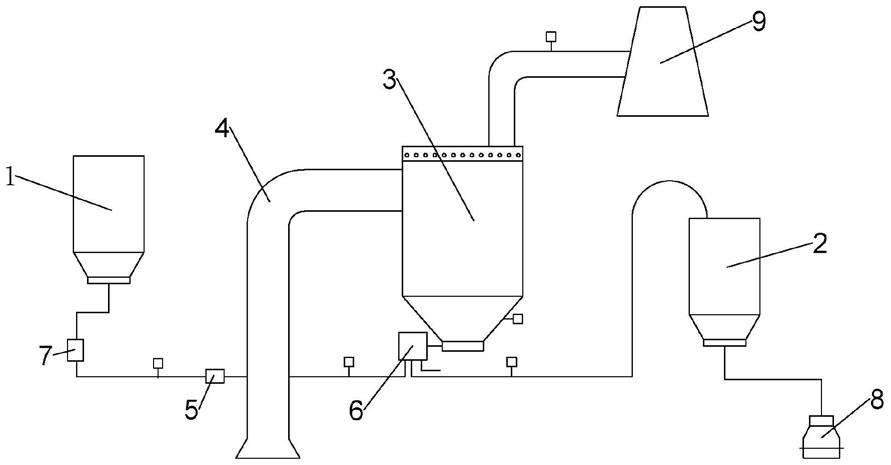

37.图1为按照本实用新型的氧化铝循环管控系统的一优选实施例结构示意图;

38.图2为按照本实用新型的氧化铝循环管控系统的图1所示实施例中分料控制装置

的结构示意图;

39.图3为按照本实用新型的氧化铝循环管控系统的图2所示分料控制装置的俯视图;

40.图4为按照本实用新型的氧化铝循环管控系统的图3所示分料控制装置沿a

‑

a方向的剖视图;

41.图5为按照本实用新型的氧化铝循环管控系统的图3所示分料控制装置的局部剖视图;

42.图6为按照本实用新型的氧化铝循环管控系统的图1所示实施例中全自动板结料去除装置的结构示意图;

43.图7为按照本实用新型的氧化铝循环管控系统的图6所示全自动板结料去除装置的局部剖视图;

44.图8为按照本实用新型的氧化铝循环管控系统的图1所示实施例中溢流式除砂装置的结构示意图;

45.图9为按照本实用新型的氧化铝循环管控系统的图8所示溢流式除砂装置的剖视图;

46.图10为按照本实用新型的氧化铝循环管控系统的图9所示溢流式除砂装置中溢流装置ⅰ的局部放大图;

47.图11为按照本实用新型的氧化铝循环管控系统的图9所示溢流式除砂装置中溢流装置ⅱ的局部放大图;

48.图12为按照本实用新型的氧化铝循环管控系统的图9所示溢流式除砂装置中搅拌器ⅰ的结构示意图。

49.图中标注说明:

[0050]1‑

料仓ⅰ;2

‑

料仓ⅱ;3

‑

除尘器;4

‑

管道;

[0051]5‑

分料控制装置,51

‑

分料箱,52

‑

计量箱,53

‑

通孔ⅰ,54

‑

分料挡板ⅰ,55

‑

分料冲板;

[0052]6‑

全自动板结料去除装置,61

‑

筛箱,62

‑

滚筒筛,63

‑

调整板ⅰ,64

‑

调整板ⅱ,65

‑

通孔ⅱ,66

‑

分料挡板ⅱ,67

‑

排料斗ⅰ,68

‑

排料斗ⅱ,69

‑

螺旋叶片ⅰ,610

‑

滚笼,611

‑

扇形板,612

‑

螺旋叶片ⅱ,613

‑

排料斗ⅲ,614

‑

振锤;

[0053]7‑

溢流式除砂装置,71

‑

进料箱,72

‑

除砂箱,73

‑

箱体ⅰ,74

‑

箱体ⅱ,75

‑

搅拌装置ⅰ,76

‑

溢流装置ⅰ,77

‑

搅拌装置ⅱ,78

‑

溢流装置ⅱ,79

‑

隔板ⅰ,710

‑

溢流槽ⅰ,711

‑

烧结板ⅰ,712

‑

隔板ⅱ,713

‑

溢流槽ⅱ,714

‑

烧结板ⅱ,715

‑

电机ⅰ,716

‑

转动轴ⅰ,717

‑

搅拌器ⅰ,718

‑

挡板ⅰ,719

‑

圆环ⅰ,720

‑

连杆ⅰ,721

‑

桨叶ⅰ,722

‑

通风矩管,723

‑

出料孔ⅰ,724

‑

出料孔ⅱ,725

‑

挡板ⅱ;

[0054]8‑

电解槽;9

‑

烟囱。

具体实施方式

[0055]

为了更进一步了解本

技术实现要素:

,下面将结合具体实施例详细阐述本实用新型。

[0056]

如图1

‑

12所示,按照本实用新型的氧化铝循环管控系统的一优选实施例,该系统包括料仓ⅰ1、料仓ⅱ2、除尘器3、烟囱9、料管和管道4;所述料仓ⅰ1通过料管与所述管道4连接,所述管道4的末端与所述除尘器3连接,所述除尘器3通过料管与所述烟囱9连接;该系统

还包括分料控制装置5和全自动板结料去除装置6,所述分料控制装置5设置在所述料仓ⅰ1与所述管道4之间的料管上,所述全自动板结料去除装置6的入料口与所述除尘器3的出料口连接,所述全自动板结料去除装置6的排料斗ⅱ68通过料管与所述管道4连接,所述全自动板结料去除装置6的排料斗ⅰ67通过料管与所述料仓ⅱ2连接,所述料仓ⅱ2的出口通过料管与电解槽8连接。

[0057]

分料控制装置可以对除砂后氧化铝的出料量进行调节控制,全自动板结料去除装置可以对除尘后氧化铝的出料量进行调节控制,使进入管道中的两种氧化铝的比例稳定,从而保证进入到除尘器中的氧化铝含量能够保持稳定,除尘效反应率最高,反应更加的充分,该系统供料稳定,减少人工参与。全自动板结料去除装置可以筛分去除氧化铝中的板结料,降低物料中的渣碎含量,减少物料的板结现象,节省物料成本;优选的,所述除尘器可以设置多个,每个除尘器都对应一个分料控制装置、一个管道和一个全自动板结料去除装置,设置多个除尘器可以提高对氧化铝的处理量,满足工业大量的需求。

[0058]

除尘器3侧面设有音叉,用于检测除尘器3的料位,防止因物料过量堆积引发危险,料管上还设有微波开关,用于检测物料的动态,能够在无料和堵料时及时报警。

[0059]

所述分料控制装置5包括分料箱51和计量箱52,所述分料箱51与所述计量箱52连通。通过设置计量箱52可以计量物料的流量,方便后续对物料流量的控制;分料箱51底部铺设有除砂压布,可以去除氧化铝中的部分杂质,除砂压布下方设有风室,风室底部设有通风管,使氧化铝在输送过程中,通过风室的供风保持一定的气固比,保证物料在进料箱71中形成类似水流的状态;分料箱51上方设有快开孔和收尘罩,分料箱51侧面设有观察窗。

[0060]

分料箱51与所述计量箱52连通的位置设有半圆形通孔ⅰ53;所述通孔ⅰ53上活动连接有与其相配合的半圆形分料挡板ⅰ54。所述分料挡板ⅰ54与通孔ⅰ53的圆心重合,半圆形分料挡板ⅰ54的半径尺寸要大于半圆形通孔ⅰ53半径尺寸,分料挡板ⅰ54可以围绕圆心旋转。通过这样的设置,使分料挡板ⅰ54与通孔ⅰ53形成调节弧形口,通过调整弧形口的大小,可以稳定的控制进入到计量箱52内的氧化铝物料的流量大小,避免了杂物及小型板结料堆积,使正压风、料位高度产生的应力、排口负压三种力结合,保证能均衡精确的控制物料的流量大小,优选的,通孔ⅰ53的两侧均设有分料挡板ⅰ54。分料挡板ⅰ54通过转轴与电机连接,电机通过旋转可以带动转轴旋转,从而带动分料挡板ⅰ54的旋转;所述转轴上方设置挡风板,所述挡风板呈v字形状并倒扣在所述转轴上方,可以避免风力对计量箱52内部产生影响,所述挡风板上固定有把手。

[0061]

所述转轴下方设置导料斗,所述导料斗的下方设置圆弧形分料冲板55,所述分料冲板55与传感器连接,所述分料冲板55下方设置分料脊。通过这样的设置使计量箱52内形成了风料分离通道,避免正压风、负压风等外界因素带来的干扰,提高了计量精度。

[0062]

全自动板结料去除装置6包括筛箱61和滚筒筛62,所述筛箱61内设置所述滚筒筛62,滚筒筛62的主轴与电机连接,电机设置在筛箱61的外侧,所述筛箱61内设有调整板ⅰ63和调整板ⅱ64。通过滚筒筛对除尘后的氧化铝进行筛分,可以去除筛分出氧化铝中的板结料,不影响系统运行,节省人力物力。筛箱底部铺设有除砂压布,除砂压布与筛箱底部形成风室,筛箱侧面设有通风管,并与风室连通,使氧化铝在输送过程中,通过风室的供风保持一定的气固比,保证物料在进料箱71中形成类似水流的状态;筛箱的进料口处设有风室,使氧化铝物料的流动性更加稳定;筛箱侧面沿竖直方向设有突棱,该突棱上设有快开孔。调整

板ⅰ固定设置在除砂压布的上方,并与快开孔对应,调整板ⅰ上端设有v型开口。

[0063]

所述调整板ⅱ64固定设置在除砂压布的上方,并设有半圆形通孔ⅱ65,所述通孔ⅱ65上活动连接有与其相配合的半圆形分料挡板ⅱ66,半圆形分料挡板ⅱ66与半圆形通孔ⅱ65同心,并且分料挡板ⅱ66的半径尺寸大于半圆形通孔ⅱ65的半径尺寸,通过这样的设置,使分料挡板ⅱ66与通孔ⅱ65形成调节弧形口,通过调整弧形口的大小,可以稳定的控制进入到排料孔ⅱ内的氧化铝物料的流量大小,同时避免了杂物及小型板结料堆积,使正压风、料位高度产生的应力、排口负压三种力结合,保证能均衡精确的控制氧化铝物料的流量大小。

[0064]

排料斗ⅰ67设在所述调整板ⅰ63的下方,并与调整板ⅰ63对应的突棱底部连通,排料斗ⅱ68设在所述调整板ⅱ64的下方,并与调整板ⅱ64对应的突棱底部连通,排料斗ⅲ613设置在所述滚笼610出口处的下方,所述排料斗ⅲ613上方设有隔板,所述隔板与所述排料斗ⅲ613出口处相对应并呈一定的倾斜度,用于将从滚笼610中排出来的板结料和杂质导入到排料斗ⅲ613中。

[0065]

滚筒筛62的主轴靠近所述筛箱61进料口的一端上设有螺旋叶片ⅰ69,螺旋叶片ⅰ69外侧套设有螺旋外壳,另一端套设有滚笼610,所述滚笼610内侧壁设有扇形板611和螺旋叶片ⅱ612,所述螺旋叶片ⅱ612上设有支撑筋,所述主轴的末端设有振锤614,优选的,所述振锤614为两个;螺旋叶片ⅰ69可以对从筛箱61机进料口内进入的氧化铝进行传送,同时也会对板结料进行有效的粉碎,螺旋叶片ⅰ69将氧化铝传送到滚笼610中进行筛分,滚笼610对氧化铝物料进行筛分,振锤614可以将残留在滚笼610中的板结料振碎,氧化铝杂质筛被分出来从滚笼610出口处排出到排料斗ⅲ613中,再由排料斗ⅲ613出,并输送至指定位置。

[0066]

料仓ⅰ1与分料控制装置5之间的料管上设置溢流式除砂装置7,包括进料箱71、除砂箱72、除砂压布和风室;所述进料箱71与所述除砂箱72的进料口连通,所述进料箱71和所述除砂箱72的底部设置所述风室,所述除砂压布铺设在所述风室的上方,除砂箱72包括箱体ⅰ73和箱体ⅱ74,所述箱体ⅰ73中设置搅拌装置ⅰ75和溢流装置ⅰ,所述箱体ⅱ74中设置搅拌装置ⅱ77和溢流装置ⅱ78;所述溢流装置ⅰ包括隔板ⅰ79、溢流槽ⅰ710和烧结板ⅰ711,所述溢流槽ⅰ710与所述隔板ⅰ79连接,所述烧结板ⅰ711插入所述溢流槽ⅰ710中;所述溢流装置ⅱ78包括隔板ⅱ712、溢流槽ⅱ713和烧结板ⅱ714,所述溢流槽ⅱ713与所述隔板ⅱ712连接,所述烧结板ⅱ714插入所述溢流槽ⅱ713中。溢流式除砂装置7能够进行两级溢流除砂过程,每一级溢流除砂过程又能够分别进行除砂和过滤。每一级的过滤是将除砂后残留的杂质进一步除砂。每一级的除砂过程是通过相应的搅拌装置,将沉淀后的杂质搅拌到出料孔中排出;每一级的过滤过程是通过相应的溢流装置,对流过溢流装置的氧化铝粉进行过滤,使除砂后残留的杂质过滤彻底。

[0067]

所述溢流槽ⅰ710的下方设有风室ⅰ,所述风室ⅰ上方铺设除砂压布ⅰ;所述溢流槽ⅱ713的下方设有风室ⅱ,所述风室ⅱ上方铺设除砂压布ⅱ。

[0068]

所述搅拌装置ⅰ75包括电机ⅰ715、转动轴ⅰ716和搅拌器ⅰ717,所述电机ⅰ715固定安装在所述箱体ⅰ73的顶部,所述搅拌器ⅰ717设置在所述箱体ⅰ73内,并通过所述转动轴ⅰ716与所述电机ⅰ715连接;所述转动轴ⅰ716上固定安装挡板ⅰ718,所述挡板ⅰ718与所述隔板ⅰ79相互平行。第一级搅拌,通过固定在箱体内的搅拌器对箱体内的杂质及时搅拌并排出,保障除砂过程能够顺利的进行,防止在除砂过程中杂质堆积而引起堵料现象。挡板与所述隔板

能够阻隔氧化铝粉中的杂质,这样杂质就能够逐渐的沉降下来,达到显著的除砂除杂的效果。电机设置在所述箱体的顶部,减小箱体的内部空间,使该装置体积小,可以灵活适用于多种场合。

[0069]

所述搅拌器ⅰ717包括圆环ⅰ719、连杆ⅰ720和桨叶ⅰ721,所述桨叶ⅰ721通过所述连杆ⅰ720与所述圆环ⅰ719连接;所述搅拌器ⅰ717的下方设置出料孔ⅰ723。

[0070]

所述搅拌装置ⅱ77包括电机ⅱ、转动轴ⅱ和搅拌器ⅱ,所述电机ⅱ固定安装在所述箱体ⅱ74的顶部,所述搅拌器ⅱ设置在所述箱体ⅱ74内,并通过所述转动轴ⅱ与所述电机ⅱ连接;所述转动轴ⅱ上固定安装挡板ⅱ725,所述挡板ⅱ725与所述隔板ⅱ712相互平行。第二级搅拌,通过固定在箱体内的搅拌器对箱体内的杂质及时搅拌并排出,保障除砂过程能够顺利的进行,防止在除砂过程中杂质堆积而引起堵料现象。挡板与所述隔板能够阻隔氧化铝粉中的杂质,这样杂质就能够逐渐的沉降下来,达到显著的除砂除杂的效果。电机设置在所述箱体的顶部,减小箱体的内部空间,使该装置体积小,可以灵活适用于多种场合。

[0071]

搅拌器ⅱ包括圆环ⅱ、连杆ⅱ和桨叶ⅱ,所述桨叶ⅱ通过所述连杆ⅱ与所述圆环ⅱ连接;所述搅拌器ⅱ的下方设置出料孔ⅱ724。溢流装置ⅰ的水平位置高于所述溢流装置ⅱ78。通过溢流装置的一高一低的设置,增加氧化铝粉的流动性,使除砂效果更佳,杂质去除更彻底,节约成本,提高效率。

[0072]

所述进料箱71的上方设有快开孔;所述除砂箱72的上方设有进料管。除砂箱72的进料口处设置两个进料挡板;所述除砂箱72底部的两侧分别设置通风矩管722。

[0073]

溢流式除砂装置7的除砂方法,按先后顺序包括以下步骤:

[0074]

步骤一:通过风力将氧化铝粉输送到进料箱中,进料箱底部的风室通过吹风使氧化铝粉流动到除砂箱内,氧化铝粉通过进料箱底部的除砂压布去除一部分杂质;

[0075]

步骤二:氧化铝粉进入到除砂箱的箱体ⅰ中进行一级溢流除砂,氧化铝粉流过溢流装置ⅰ过滤掉一部分杂质,过滤后的氧化铝粉流入到箱体ⅱ中;隔板ⅰ将氧化铝粉中的杂质阻隔在箱体ⅰ中,杂质逐渐沉淀到箱体ⅰ底部的除砂压布上;搅拌装置ⅰ对箱体ⅰ底部的杂质进行搅拌,杂质最终从出料孔ⅰ中排出;

[0076]

步骤三:氧化铝粉进入到除砂箱的箱体ⅱ中进行二级溢流除砂,氧化铝粉流过溢流装置ⅱ过滤掉一部分杂质,过滤后的氧化铝粉从除砂箱的出料口排出;隔板ⅱ将氧化铝粉中的杂质阻隔在箱体ⅱ中,杂质逐渐沉淀到箱体ⅱ底部的除砂压布上;搅拌装置ⅱ对箱体ⅱ底部的杂质进行搅拌,杂质最终从出料孔ⅱ中排出。

[0077]

溢流式除砂装置及其除砂方法,操作简单,节省人力物力,提高作业效率。本实用新型采用两级阶梯式溢流除砂的方式,除砂彻底,除砂率达到95%以上,而现有技术直接采用沉淀过滤的传统方式,除砂不彻底,除砂率较低。

[0078]

本实施例的氧化铝循环管控系统,运行过程中的各个环节的物料输送安全稳定,除砂除杂效果好,管控效率高,可以精确的调控从分料控制装置输送到管道中的氧化铝与从全自动板结料去除装置排料孔ⅱ中输送管道中的氧化铝的混合比例,通过使该混合比例达到一定的数值,就可以使除尘器中的混合氧化铝的除尘反应效率最高,反应充分,除尘净化效果最好,节约大量成本,满足工业需求。

[0079]

本实施例还提供一种氧化铝循环管控方法,该循环管控方法中采用了本实施例的

管控系统,按先后顺序包括以下步骤:

[0080]

步骤一:将新鲜的氧化铝放入料仓ⅰ中,料仓ⅰ中的氧化铝进入溢流式除砂装置进行除砂;

[0081]

步骤二:除砂后的氧化铝从分料控制装置入口处进入到分料箱中,分料箱中的氧化铝通过分料挡板ⅰ进行控制分料后,进入到计量箱中,然后再经过导料斗和分料冲板流入到管道中,管道中的氧化铝流入到除尘器中进行除尘;步骤三:除尘后的氧化铝进入到全自动板结料去除装置中,通过滚筒筛的筛分,干净的氧化铝从滚筒筛的筛网中落入到箱体底部除砂压布上,一部分干净的氧化铝通过调整板ⅰ流入排料斗ⅰ中排出,通过料管流入到料仓ⅱ中,料仓ⅱ中的氧化铝通过料管与电解槽连接;剩余部分的干净氧化铝通过分料挡板ⅱ分料控制,流入到排料斗ⅱ中,再通过料管流入到管道中与除砂后的氧化铝进行混合;筛分出来的渣滓杂质从滚筒筛出口排出到排料斗ⅲ,再由排料斗ⅲ排出;

[0082]

步骤四:流入管道中的氧化铝与从分料控制装置中流出的氧化铝在管道中进行混合,混合后的氧化铝进入除尘器中进行除尘;

[0083]

步骤五:除尘后的氧化铝再次进入到全自动板结料去除装置中,通过滚筒筛的筛分,干净的氧化铝从滚筒筛的筛网中落入到箱体底部除砂压布上,一部分干净的氧化铝通过调整板ⅰ流入排料斗ⅰ中排出,通过料管流入到料仓ⅱ中;剩余部分的干净氧化铝通过分料挡板ⅱ分料控制,流入到排料斗ⅱ中,再通过料管流入到管道中与除砂后的氧化铝进行混合;筛分出来的渣滓杂质从滚筒筛出口排出到排料斗ⅲ,再由排料斗ⅲ排出;以此类推,完成氧化铝的循环管控。

[0084]

本实施例的氧化铝循环管控方法,能够对管道中除砂后的氧化铝与除尘后的氧化铝混合比例进行有效的管控调整,从而使进入除尘器中的混合氧化铝反应效率最高,反应充分,除尘效果最高,节约成本,管控效率高,物料输送的稳定性好,适用于大流量系统,满足工业需求。

[0085]

本领域技术人员不难理解,本实用新型的氧化铝循环管控系统包括上述本实用新型说明书的发明内容和具体实施方式部分以及附图所示出的各部分的任意组合,限于篇幅并为使说明书简明而没有将这些组合构成的各方案一一描述。凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1