一种选煤厂分级除杂预排矸系统的制作方法

1.本实用新型属于煤炭分离技术领域,涉及一种选煤厂分级除杂预排矸系统。

背景技术:

2.煤在开采、转运、加工、储存过程中总会掺入一些杂物,这些杂物没有固定的形态,可分为含铁、网片、锚杆、破布、塑料瓶、木块等等。煤炭中的杂物极易在洗选深加工过程中出现堵塞管道、溜槽、阀门、筛孔等部件,成为困扰选煤厂连续生产的主要因素之一。

3.煤炭中的杂物,煤炭中的杂物轻则堵塞运输系统,降低脱泥脱介系统效率,发生跑、冒、滴、漏现象;煤炭中的杂物重则可能导致带式输送机划伤或分选设备堵塞,造成设备故障及产品质量事故。为控制选煤厂产品煤中的杂物含量,目前普遍采用人工皮带输送机拣选除杂和筛机出料端采用勾耙拣拾的方式,效率低、人工投入大、人员安全性、去除率低等特点。

技术实现要素:

4.基于现实和生产实践的需要,本技术人经过长期研究,提供了一种选煤厂分级除杂预排矸系统。

5.依据本实用新型专利的技术方案,提供一种选煤厂分级除杂预排矸系统,其包括分级筛、滚筒除杂机、识别系统、机械手和除铁器,其中分级筛安装在物料输运的前端,含杂原煤经分级筛筛选分级;滚筒除杂机安装于分级筛出料端,对分级筛的筛上物进行除杂,除杂后的物料由皮带输送机进行输送,皮带输送机上方依次按序架设布置识别系统和机械手,识别系统对皮带输送机上物料进行识别并将位置信息传递给机械手,机械手对皮带输送机上的杂物和部分矸石进行拣取,除铁器安装在皮带输送机尾部。

6.其中,分级筛的筛面采用多段布风。分级筛采用弛张筛、阶梯筛、香蕉筛或直线筛。

7.进一步地,识别系统采用视觉识别或x射线成像识别,对皮带输送机上物料进行识别并将位置信息传递给机械手。优选地,机械手采用delta机器手、关节机械臂或桁架机械手,多套机械手共用一套深度学习视觉识别系统。更优选地,机械手采用delta机器手、关节机械臂或桁架机械手中的两套或三套机械手,多套机械手共用一套深度学习视觉识别系统。

8.进一步地,除铁器可采用电磁除铁器、永磁除铁器,对铁磁性杂物进行清除。

9.相比于现有技术,本实用新型选煤厂分级除杂预排矸系统通过分级筛、滚筒除杂机、识别系统、机械手和除铁器组成的分级除杂预排矸系统实现杂物的去除,尤其明显的是。

10.1、本实用新型选煤厂分级除杂预排矸系统自动化除杂,无需人工参与。

11.2、选煤厂分级除杂预排矸系统采用分级、物料松散、滚筒除杂机、机械手除杂和除铁器实现杂物的清除,同时实现了原煤分级的功能。

12.3、选煤厂分级除杂预排矸系统对下一步洗选深加工的工艺设备起到很好的保护

作用,降低因杂物导致的运输系统和设备故障率,可有效降低产品煤的含杂率、提升产品煤质量,同时该系统具备预排矸功能。

13.4、选煤厂分级除杂预排矸系统的机械手具备预排矸功能,可减少进入下一级的工艺设备的矸石总量,降低下游工艺设备无效处理量。

附图说明

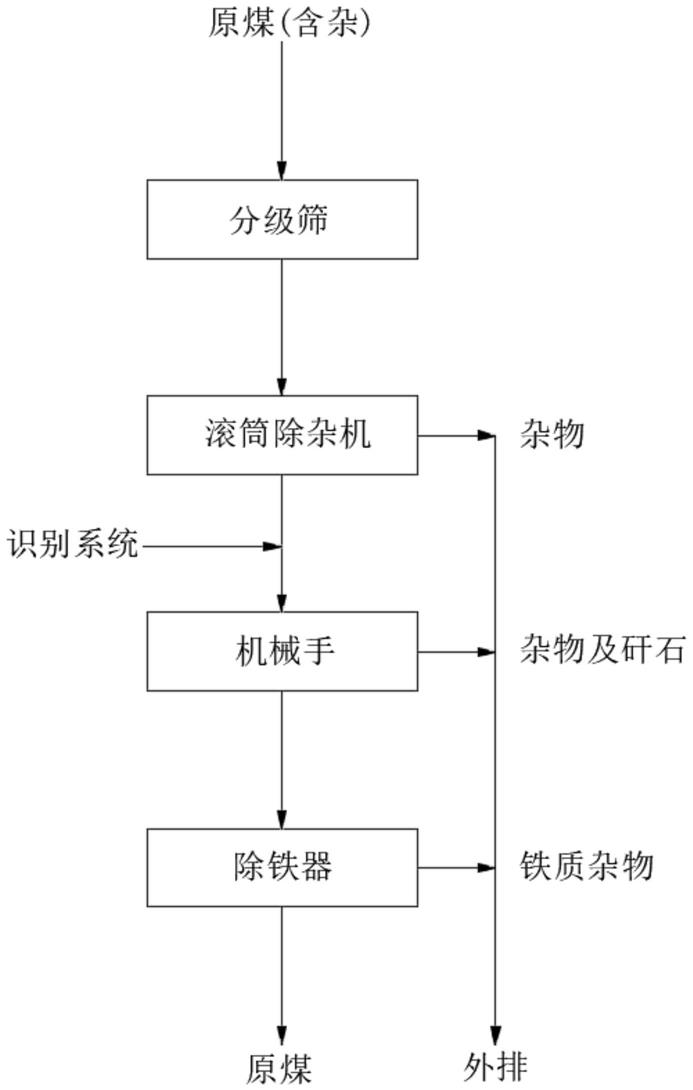

14.图1是依据本实用新型的选煤厂分级除杂预排矸系统的工作流程示意图。

15.图2是依据本实用新型的选煤厂分级除杂预排矸系统的结构示意图。

16.附图2中的附图标记如下:1

‑‑

分级筛、2

‑‑

滚筒除杂机、3

‑‑

识别系统、4

‑‑

机械手、5

‑‑

除铁器。

具体实施方式

17.下面将结合本实用新型专利实施例中的附图,对本实用新型专利实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型专利的一部分实施例,而不是全部的实施例。基于本实用新型专利中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型专利保护的范围。

18.一种选煤厂分级除杂预排矸系统包括分级筛、滚筒除杂机、识别系统、机械手和除铁器,分级筛安装在输运物料的前端,含杂原煤经分级筛筛选分级;滚筒除杂机安装于分级筛出料端,对分级筛的筛上物进行除杂,除杂后的物料由皮带输送机进行输送,皮带输送机上方依次按序架设布置识别系统和机械手,识别系统对皮带输送机上物料进行识别并将位置信息传递给机械手,机械手对皮带输送机上的杂物和部分矸石进行拣取,除铁器安装在皮带输送机尾部,采用除铁器去除铁磁性杂物。

19.所述选煤厂分级除杂预排矸系统使原煤洗选过程实现自动化除杂,对下一步洗选深加工的工艺设备起到很好的保护作用,降低因杂物导致的运输系统和设备故障率,可有效降低产品煤的含杂率、提升产品煤质量,同时该系统具备预排矸功能,可减少进入下一级的工艺设备的矸石总量,降低下游工艺设备无效处理量。

20.如图1所示的选煤厂分级除杂预排矸系统工作流程图,其主要包括筛选分级、滚筒除杂及除铁等流程,含杂原煤通过分级筛、滚筒除杂机、识别系统、机械手和除铁器组成的选煤厂分级除杂预排矸系统实现杂物的去除,由于杂物与煤矸的形态和密度差异,经分级筛振动弹跳后,使物料松散绝大多数杂物会分布于上层,分级筛的多段布风,分级筛将放大杂物的抛掷轨迹且使物料松散的同时,使杂物向上浮动,可采用弛张筛、阶梯筛、香蕉筛、直线筛,同时实现物料的分级。滚筒除杂机安装于分级筛出料端,对分级筛的筛上物进行除杂,木头、锚杆、胶皮、网片等细长杂物经滚筒除杂机的滚筒梳齿勾出。

21.除杂后的物料自由落体至皮带输送机进行输送,皮带输送机上方依次按序架设布置识别系统和机械手,识别系统可采用视觉识别或x射线成像识别,对皮带输送机上物料进行识别并将位置信息传递给机械手,机械手对遗漏的杂物和部分矸石进行拣取,可根据杂物形态配置不同结构的机械手,不限于delta机器手、关节机械臂或桁架机械手,多套机械手共用一套深度学习视觉识别系统。优选地,机械手采用delta机器手、关节机械臂或桁架机械手中的两套或三套机械手,多套机械手共用一套深度学习视觉识别系统。除铁器安装

与皮带输送机尾部,对铁磁性杂物进行清除。

22.更具体地,一种选煤厂分级除杂预排矸系统工作流程图包括以下工作流程步骤。

23.步骤s1,分级筛将含杂原煤进行分级,分成不同粒级的物料,经分级筛振动弹跳后,由于杂物的物理特性,使物料松散绝大多数杂物会分布于上层,同时分级筛的筛面采用布风装置,布风装置将放大杂物的抛掷轨迹且使杂物向上浮动,使杂物和物料分层效果更佳。

24.步骤s2,滚筒除杂机安装于分级筛出料端,对分级筛的筛上物进行除杂,杂物经滚筒除杂机的滚筒梳齿勾出。

25.步骤s3,除杂后的物料自由落体至皮带输送机并进入识别系统,识别系统对皮带输送机上物料作杂物、矸石和煤的分析和识别,并将杂物和矸石的位置、大小信息传递给机械手。

26.步骤s4,机械手根据位置信息抓取遗漏的杂物和部分矸石,可根据杂物形态配置不同结构的机械手。

27.步骤s5,除铁器安装与皮带输送机尾部,当皮带输送机上的物料经过除铁器下方时,在除铁器磁场力作用下将铁磁性的材料的碎片吸至除铁器下表面,实现自动除铁的目的。

28.如图2所示的选煤厂分级除杂预排矸系统,其包括分级筛1、滚筒除杂机2、识别系统3、机械手4和除铁器5。滚筒除杂机安装于分级筛出料端,对分级筛的筛上物进行除杂,除杂后的物料由皮带输送机进行输送,皮带输送机上方依次按序架设布置识别系统、机械手,除铁器安装与皮带输送机尾部。进一步地,分级筛可采用弛张筛、阶梯筛、香蕉筛、直线筛实现物料的分级。

29.优选地,识别系统3可采用视觉识别或x射线成像识别,对皮带输送机上物料进行识别并将位置信息传递给机械手4。机械手4可根据杂物形态配置不同的机械手,不限于delta机器手、关节机械臂或桁架机械手。更进一步地,除铁器5可采用电磁除铁器、永磁除铁器,对铁磁性杂物进行清除。

30.其中分级筛1中的隔振系统采用夹角支撑的空气隔振装置,如图2所示。夹角支撑的空气隔振装置包括上支撑座、空气弹簧、缓冲罐和下支撑座,其中上支撑座用于支撑振动筛筛机,下支撑座与振动筛筛机的支撑体相接触固定,上支撑座和下支撑座之间设置有空气弹簧;空气弹簧为v型夹角弹簧。每个夹角支撑的空气隔振装置包括三组空气弹簧,其中有2组夹角支撑弹簧和1组水平支撑弹簧,2组夹角支撑弹簧支撑在上支撑座侧面且2组夹角支撑弹簧相互之间成锐角,1组水平支撑弹簧作为上支撑座的主支撑弹簧,1组水平支撑弹簧垂直支撑在上支撑座和下支撑座之间;缓冲罐优选压缩空气缓冲罐,每组空气弹簧下部均有独立的压缩空气缓冲罐,压缩空气缓冲罐为空气弹簧稳压和补气;空气弹簧与上下支撑座采用螺栓连接。

31.在本实用新型的选煤厂分级除杂预排矸系统中,含杂原煤通过分级筛、滚筒除杂机、识别系统、机械手和除铁器组成的分级除杂预排矸系统实现杂物的去除,还具有以下技术优势。

32.①

实现选煤厂设备自动化除杂,无需人工参与。

33.②

采用分级、物料松散、滚筒除杂机、机械手除杂和除铁器实现杂物的清除,同时

实现了原煤分级的功能。

34.③

机械手具备预排矸功能,可有限减少进入下一级的工艺设备的矸石总量,为破碎机、重介浅槽或重介旋流器降负。

35.以上所述,仅为本实用新型专利较佳的具体实施方式,但本实用新型专利的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型专利实施例揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型专利的保护范围之内。因此,本实用新型专利的保护范围应该以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1