吹茧式蚕茧智能分选机的制作方法

1.本实用新型涉及缫丝工业技术领域,尤其是一种吹蚕茧式的智能分选蚕茧的机器。

背景技术:

2.蚕茧作为缫丝工业的原料,其质量直接影响到缫丝成品质量,但由于蚕茧之间容易相互粘结,因而无法通过机械对蚕茧进行逐个检查及有效分选。现有的蚕茧分选方式除了劳动强度大、分选合格率不高的人工检查分选外,就是利用机械进行分选。而现有的蚕茧分选机一般是基于抽检的方式对蚕茧进行检测后再区别收集,其结构包括水平输送带的末端下方设有至少两个方向的用于输送检测判定后蚕茧的输送带,具体的方法包括水平输送带传输的一批蚕茧,通过输送带上方的蚕茧图像采集器针对计数学模型算法选出的某几个蚕茧进行蚕茧表面信息采集,之后进行分析对比确然该批蚕茧是否合格,如判定合格的该批蚕茧通过某条输送带输送到合格品箱内收集,如判定不合格的该批蚕茧通过另一条输送带输送到不合格品箱内收集。这种抽检式的蚕茧分选机不能很准确地分离出每个合格的蚕茧和不同瑕疵的蚕茧,合格品内仍然有很多不合格品存在,而不合格品中很多蚕茧可以另外处理利用,造成资源浪费。蚕茧分选难度较大,已经成为缫丝工艺中的技术瓶颈,极大地阻碍了蚕茧的深加工。因而需要设计一套可以快速地逐个检查及分选蚕茧的设备及方法,以满足市场的需要。

技术实现要素:

3.本实用新型所要解决的问题是提供一种吹茧式蚕茧智能分选机,以解决现有蚕茧分选机械的检测可靠性差,蚕茧分选可靠性差的问题。

4.为了解决上述问题,本实用新型的技术方案是:本吹茧式蚕茧智能分选机包括动力机驱动的输送带及其上的蚕茧图像采集器,还包括合格品箱和不合格品箱,所述输送带有上下层叠的两条,两条所述输送带输送方向的前段水平,后段倾斜向下;

5.上方的所述输送带为所述输送带输送方向相同的正向非匀速运动的链条输送链,下方的所述输送带为与所述输送带输送方向相同后又相反的正反往复运动的皮带输送带,所述链条输送链的链条间并排设置有多根横跨所述皮带输送带的推杆,所述推杆两侧的横截面均呈不大于直角的形状,所述推杆间及所述皮带输送带之上的空间形成蚕茧凹槽;

6.所述输送带的前段的上方设有蚕茧漏斗,所述蚕茧漏斗和所述输送带之间并排设有至少两个带叶片的飞轮,所述飞轮的旋转方向使所述叶片旋转到下方刮蚕茧的方向与所述链条输送链输送方向相反,所述蚕茧图像采集器设于所述输送带的水平前段之上,所述输送带倾斜向下的后端所述皮带输送带皮带间隙的下方设有多排用于吹出不合格品蚕茧的气动吹嘴,所述输送带倾斜向下的后段末端设有所述合格品箱,所述不合格品箱设于所述合格品箱远离所述输送带的位置。

7.上述技术方案中,更为具体的方案可以是:所述推杆的两侧的横截面呈直线锐角。

8.进一步的:所述推杆的横截面呈底部水平的正三角形。

9.进一步的:所述推杆的两侧的横截面呈半圆形或弧线锐角。

10.进一步的:所述推杆的横截面呈球冠形。

11.进一步的:所述蚕茧图像采集器为相机;所述推杆表面亚光;所述飞轮的叶片为软胶片。

12.进一步的:所述推杆之间的蚕茧凹槽的宽度大于一个蚕茧的最大直径且小于两个蚕茧的最大直径。

13.由于采用了上述技术方案,本实用新型与现有技术相比具有如下有益效果:

14.1、本吹茧式蚕茧智能分选机采用双层输送速递不同的输送带和叶片刮蚕茧的方向与链条输送链输送方向相反的飞轮,将从蚕茧漏斗漏下的一批相粘结的蚕茧通过双层输送带旋转的同时,上面的飞轮将蚕茧逐个刮开,实现一批粘结蚕茧的独立旋转并彻底分离,分离的每个蚕茧再通过蚕茧图像采集器对每个蚕茧的所有表面的完整图形信息进行采集,对蚕茧质量进行判断,之后蚕茧沿后段倾斜的输送带下降,输送带下的气动吹嘴排将判断有缺陷的蚕茧吹起,掉落在远离输送带的不合格品箱内,判断没有缺陷的蚕茧沿输送带落入较近的合格品箱内;通过倾斜向下的输送带和气动吹嘴结合,无需采用一套分离装置将判断好的蚕茧进行分离,并用两个方向的两条输送带对分选出来的蚕茧进行输送收集,结构简单,节约设备资源和动力能源;

15.2、本吹茧式蚕茧智能分选机通过链条输送链正向非匀速输送,皮带输送带正反往复运动,堆在推杆上的蚕茧在推杆两侧呈锐角及非均速输送冲击力和皮带输送带正反往复的摩擦力的作用下,破坏蚕茧的稳态,蚕茧的轴心运动速度和蚕茧底部运动速度之差形成对蚕茧的离心力,再结合飞轮韧性叶片的刮拨,使蚕茧自动散开,落入排列在两根推杆之间的蚕茧凹槽中,以蚕茧轴心为轴心与皮带输送带正反往复同步正反往复旋转,实现差速离心旋转蚕茧,再通过蚕茧图像采集器对每个蚕茧的所有表面的完整信息进行采集,解决了蚕茧相互黏连难以分离和蚕茧不能自动旋转造成的对蚕茧表面信息收集不完全,不能准确可靠地检测蚕茧质量的问题;

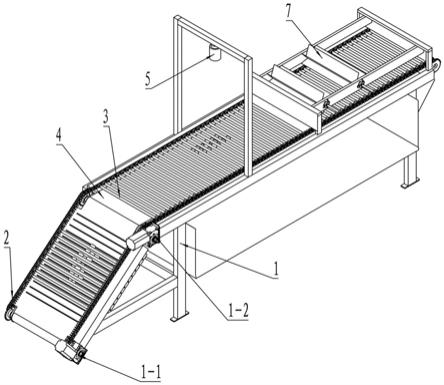

16.3、本吹茧式蚕茧智能分选机采用的推杆,两侧横截面呈不大于直角的形状,使蚕茧轻松地落入两根推杆间形成的蚕茧凹槽中,上小下大的推杆的两斜边,可以将蚕茧托起,很好地保证蚕茧旋转前进时不发生被推杆底部夹紧不能旋转的现象;两推杆间蚕茧凹槽的宽度大于一个蚕茧的最大直径且小于两个蚕茧的最大直径,保证蚕茧可与底部皮带输送带接触,同时避免两个及以上蚕茧并列落入凹槽;推杆表面亚光,可以不反射光线,避免了其他反光设备对相机采集蚕茧表面光线信息的干扰;

17.本吹茧式蚕茧智能分选机采用简单的结构,即可彻底的分离每个蚕茧,并使蚕茧的独立全面旋转,采集到每个蚕茧的全表面图形信息,对每个蚕茧进行质量检测,倾斜输送及气动吹嘴分选,实现可靠性较高、稳定性较高的蚕茧质检分选,且全过程动力机和控制系统控制,全自动质检分选,使用方便,克服了缫丝工业的技术缺陷,突破了技术瓶颈,适于广泛推广。

附图说明

18.图1是本实用新型实施例的结构示意图;

19.图2是实用新型实施例的主视图;

20.图3是图2中a处放大图。

具体实施方式

21.下面结合附图对本实用新型实施例作进一步详述:

22.如图1、图2、图3所示的吹茧式蚕茧智能分选机,包括机架1上的动力机驱动的输送带,输送带有上下层叠的两条,两条输送带输送方向的前段水平,后段倾斜向下。

23.上方的输送带为输送带输送方向相同的正向非匀速运动的链条输送链2,下方的输送带为与输送带输送方向相同后又相反的正反往复运动的皮带输送带3,皮带驱动动力机1-2驱动皮带输送带4运转,链条驱动动力机1-1驱动链条输送链2运转,皮带驱动动力机1-2和链条驱动动力机1-1均为伺服电机;链条输送链2的链条间并排设置有多根横跨皮带输送带4的推杆3,推杆3间及皮带输送带4之上的空间形成蚕茧凹槽,蚕茧呈长椭圆形、椭圆束腰形、球形或纺锤形等不同形状,最大直径处的直径17~21mm,其周长53~66mm,两推杆3间蚕茧凹槽的宽度大于一个蚕茧的最大直径且小于两个蚕茧的最大直径,保证蚕茧可与底部皮带输送带4接触,同时避免两个及以上蚕茧并列落入凹槽。

24.推杆3两侧的横截面均呈不大于直角的形状,这里的推杆3的横截面为底部水平的直线锐角,如此在水平的底部推蚕茧9时,上小下大的推杆3的两斜边,可以很好地保证蚕茧9旋转前进时不发生被推杆3底部夹紧不能旋转的现象;推杆3表面亚光,可以不反射光线,避免了其他反光设备对相机5采集蚕茧表面光线信息的干扰。推杆3的横截面为底部水平的正三角形,为蚕茧9分离、旋转又不被推杆及输送带夹茧的最佳形状。在其他实施例中,推杆的横截面还可以是等腰梯形或顶部为圆弧形,或是半圆形、球冠形等等,推杆两侧的横截面呈不大于直角的各种形状,主要推杆与皮带输送带相邻处不能为圆弧面,并且推杆与皮带输送带之间有1毫米至2毫米的间隙,以免在输送中蚕茧被夹到推杆与皮带输送带之间。

25.输送带的前段的上方设有蚕茧漏斗6,蚕茧漏斗6和输送带之间并排设有至少两个带叶片的飞轮7,飞轮7设于输送带上方的架体上,并有动力机驱动旋转,飞轮7的旋转方向使叶片7-1旋转到下方刮蚕茧的方向与链条输送链2输送方向相反,飞轮的叶片7-1为软胶片,用于柔性刮拨堆积过高的蚕茧,使蚕茧摊开;蚕茧图像采集器设于输送带的水平前段之上,蚕茧图像采集器为相机5。

26.通过链条输送链2正向非匀速输送,皮带输送带4正反往复运动,堆在推杆3上的蚕茧9在推杆两侧呈锐角及非均速输送冲击力和皮带输送带4正反往复的摩擦力的作用下,破坏蚕茧9的稳态,蚕茧的轴心运动速度和蚕茧底部运动速度之差形成对蚕茧的离心力,再结合飞轮韧性叶片7的刮拨,使蚕茧自动散开,落入排列在两根推杆3之间的蚕茧凹槽中,以蚕茧轴心为轴向与皮带输送带4正反往复同步正反往复旋转,实现差速离心旋转蚕茧,再通过蚕茧图像采集器对每个蚕茧的所有表面的完整信息进行采集,解决了蚕茧相互黏连难以分离和蚕茧不能自动旋转造成的对蚕茧表面信息收集不完全,不能准确可靠地检测蚕茧质量的问题。

27.输送带倾斜向下的后端皮带输送带4皮带间隙的下方设有多排用于吹出不合格品蚕茧的气动吹嘴8,每个气动吹嘴8底下设有电机8-1,通过电机8-1驱动每个气动吹嘴8沿机架1上的纵向导杆在皮带输送带4的间隙下运行,使气动吹嘴8及时到控制单元判断有缺陷

的蚕茧下将其吹出;输送带倾斜向下的后段末端设有合格品箱10,不合格品箱11设于合格品箱10远离输送带的位置,不合格品箱10外部和上部设有挡板,将吹出太远的缺陷蚕茧挡下、落入不合格品箱;通过倾斜向下的输送带和气动吹嘴8结合,无需采用一套分离装置将判断好的蚕茧进行分离,并用两个方向的两条输送带对分选出来的蚕茧进行输送收集,结构简单,节约设备资源和动力能源。

28.本吸茧式蚕茧智能分选机采用双层输送速递不同的输送带和叶片刮蚕茧的方向与链条输送链输送方向相反的飞轮7,将从蚕茧漏斗6漏下的一批相粘结的蚕茧通过双层输送带旋转的同时,上面的飞轮7将蚕茧逐个刮开,实现一批粘结蚕茧的独立旋转并彻底分离;使用时,链条驱动动力机1-1驱动链条输送链2正向周期性地启动匀速运行、停止,皮带驱动动力机1-2驱动皮带输送带4正反往复运动,使推杆3上的蚕茧在推杆两侧呈锐角及非均速输送冲击力和皮带输送带正反往复的摩擦力的作用下,再结合飞轮韧性叶片7的刮拨,自动散开,落入排列在两根推杆3之间的蚕茧凹槽中,以蚕茧9轴心为轴心与皮带输送带4正反往复同步正反往复旋转,再通过相机5对每个蚕茧9的所有表面的完整信息进行采集,对蚕茧质量进行判断,之后判断有缺陷的蚕茧9被吸取装置吸取后运行到一侧,放入不合格品箱11内,判断没有缺陷的蚕茧沿输送带运行到末端,落入的合格品箱10内。

29.其中,每次皮带输送带4正反往复运动的长度小于一个蚕茧的最大直径处的周长,这里每次皮带输送带4正反往复运动的长度是40mm,避免蚕茧一次正向或反向旋转正好360

°

又回到原处,蚕茧图像采集器采集到相同的信息,并且蚕茧一次旋转完一周,速度过快,影响蚕茧图像采集器的分辨、拍照质量;皮带输送带4往复运动的频次控制在链条输送链2输送蚕茧运行长度在蚕茧图像采集器有效拍摄范围内,这里的蚕茧图像采集器是相机5,有效拍摄范围的长度为700mm,皮带输送带4正反往复运动17次,链条输送链2输送蚕茧运行长度在700mm内,蚕茧正向旋转17次,反向旋转17次,以确保蚕茧最大直径处旋转大于一周。

30.本吹茧式蚕茧智能分选机采用简单的结构,即可彻底的分离每个蚕茧9,并使蚕茧的独立全面旋转,采集到每个蚕茧的全表面图形信息,对每个蚕茧进行质量检测,倾斜输送及气动吹嘴8分选,实现可靠性较高、稳定性较高的蚕茧质检分选,且全过程动力机和控制系统控制,全自动质检分选,使用方便,克服了缫丝工业的技术缺陷,突破了技术瓶颈,适于广泛推广。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1