刮除式铁磁性杂质分离装置的制作方法

1.本实用新型与用来分离物料流中的铁磁性杂质的设备有关,特别是关于一种以二阶段方式刮除铁磁性杂质的铁磁性杂质分离装置。

背景技术:

2.美国第4,867,869号专利案公开了一种抽屉式铁磁性杂质分离设备,该设备主要是在一架体上固设多个平行排列的非磁性套管,然后于每个非磁性套管内分别容置一可分离的磁性棒,当每个磁棒位于每个非磁性套管内时,每个非磁性套管的表面可吸附物料流中的铁磁性杂质,而当每个磁棒与每个非磁性套管分离时,被吸附于每个非磁性套管表面的铁磁性杂质即会自动掉落。此种设备最主要的缺点是物料流中的铁磁性杂质间接的被每个磁棒所吸附,因此无法完全发挥各磁棒的吸附能力。再者,前述的设备是利用自动掉落的方式除去吸附于每个非磁性套管表面的铁磁性杂质,因此无法将等铁磁性杂质去除干净。

3.另外,美国第6,902,066号专利案则公开了另一种结构的抽屉式铁磁性杂质分离设备,该设备主要是在一机体上布置一组磁棒,并且使该组磁棒可以在该机体内外往复移动,当该组磁棒位于该机体内时,可吸附通过该机体的物料流中的铁磁性杂质,当该组磁棒位于该机体外时,利用一布置于该组磁棒上的刮除件刮除吸附于每个磁棒上的铁磁性杂质。此种设备利用磁棒直接吸附物料流中的铁磁性杂质,故而可解决美国第4,867,869号专利案的问题,但是仍存有若干缺点。首先是该设备的机体是与磁棒组直接耦接,因此在移动该磁棒组时会受磁力的干扰。再者,当该磁棒组被往外拉出时,该设备必须暂时停机。因此,一种可改善前述各专利案缺点的铁磁性杂质分离装置有待被提出。

技术实现要素:

4.于是,本实用新型即在提供一种可改善前述各专利案缺点的铁磁性杂质分离装置,该铁磁性杂质分离装置包含有一主壳体,一副壳体,以及多个磁栅单元。该主壳体具有一入料口,一出料口,一第一容纳空间布置于该入料口与该出料口之间,用以界定一物料流通路径,一动作路径以及一在该动作路径方向上的第一长度。该副壳体与该主壳体连接,具有一与该第一容纳空间邻接的第二容纳空间,一在该动作路径方向上的第二长度,该第二长度比该第一长度短。每个磁栅单元,依序迭置于该主、副壳体上,包含有一架体,多个磁性件以及一刮除件总成。该架体被该主、副壳体所支撑,并且可沿着该动作路径在一内收位置,一中间位置以及一拉伸位置之间移动。每个磁性件包含有一磁性区,一非磁性区以及一在该动作路径方向上第三长度,该第三长度较比第一长度短,但比该第二长度长;每个磁性件被固接于该架体上,当该架体位于该内收位置时,每个磁性件被收容于该主壳体的第一容纳空间内用以与物料流接触,当该架体从该内收位置移动至该中间位置时,每个磁性件将随该架体同步移动一约等于该第二长度的第一距离,而使其一部份被收容于该主壳体的第一容纳空间内,而其余部份被收容于该副壳体的第二容纳空间内,当该架体从该内收位置移动至该拉伸位置时,每个磁性件将随该架体同步移动一约等于该第三长度的第二距

离,而使其一部分位于该副壳体外侧,而其余部分包含该非磁性区被收容于该副壳体的第二容纳空间内。该刮除件总成被收容于该副壳体的第二容纳空间内,并以可沿着每个磁性件长轴滑动而且滑动距离被限制在该第二长度内的方式与该架体及每个磁性件耦接;借此,当该架体位于该内收位置时,该刮除件总成位于该副壳体的第二容纳空间的一侧,当该架体从该内收位置移动至该中间位置时,该刮除件总成将随该架体同步移动而位于该副壳体的第二容纳空间的另一侧,用以当该架体在该动作路径上持续移动时,可以将被每个磁性件的一部分所吸附的铁磁性杂质刮移并积聚于每个磁性件的其余部份,当该架体从该中间位置移动至该拉伸位置时,该刮除件总成仍将位于原来位置,用以使其被往相反于该动作路径的方式移动时,可将积聚于每个磁性件其余部分的铁磁性杂质,刮移至每个磁性件的该非磁性区并掉落。

5.该铁磁性杂质分离装置的一特征在于该架体包含有一前支撑板,一后支撑板,一与该前支撑板相对的面板,二导杆以及至少一连杆;每个导杆具有一在该动作路径方向上且较比第三长度长的第四长度,并且耦接在该面板与该后支撑板之间,该至少一连杆耦接于该前支撑板与该面板之间。

6.该铁磁性杂质分离装置的又一特征在于每个磁性件相互平行地固接于该架体上,且位于每个导杆之间。再者,每个磁性件具有一非磁性杆体,一磁石组以及一非磁性物,该非磁性杆体具有一近端固接在该前支撑板上,一远程固接在该后支撑板上,该磁石组被收容于该非磁性杆体的近端内部并且至少延伸至该非磁性杆体的中间段,用以形成该磁性区,该非磁性物被收容于该非磁性杆体的远程内部并且延伸至与该磁石组靠接,用以形成该非磁性区。

7.该铁磁性杂质分离装置的另一特征在于该刮除件总成包含有一与每个导杆耦接的基板,该基板具有一窗口;一第一刮板固定于该基板的一侧,该第一刮板以一具有一预定硬度的第一材质制成,并且具有若干对应于该窗口的第一贯孔,用以分别供每个磁性件的非磁性杆体以其外周面与每个第一贯孔的内表面紧密接触的方式穿过该第一刮板。另外,该刮除件总成亦可包含有一第二刮板,固定于该基板的另一侧,该第二刮板以一硬度比该第一材质小的第二材质制成,并且具有若干对应每个第一贯孔的第二贯孔,每个第二贯孔的内径小于每个磁性件的外径,用以供每个磁性件的非磁性杆体以相互干涉方式穿过该第二刮板。

8.该铁磁性杂质分离装置的再一特征在于该主壳体可以包含有一第一开口,用以供每个架体从此处被推入或拉出该第一容纳空间,二第一支撑板分别布置于该第一开口的两侧,每个架体的每个导杆以贯穿每个第一支撑板的方式被该主壳体所支撑并可独立地沿该动作路径移动。该主壳体亦可包含有一布置于该第一开口的挡板,该挡板具有多个导孔供每个磁性件穿过,当每个架体位于该内收位置时,每个前支撑板受该挡板止挡而位于该第二容纳空间内,当每个架体位于该拉伸位置时,每个后支撑板受每个该挡板止挡而位于该第一容纳空间内。

9.该铁磁性杂质分离装置的更一特征在于该副壳体还包含有二侧板,用以界定出一具有一第二开口的该第二容纳空间,供每个架体从该第一开口推入或拉出,二第二支撑板分别布置于该第二开口两侧,每个架体的每个导杆以贯穿每个第二支撑板的方式被该副壳体所支撑并可独立地沿该动作路径移动。除此之外,该副壳体亦可在每个侧板上分别设有

多个相互隔开且沿该动作路径延伸的导槽,每个导槽分别具有一在该动作路径上延伸的长度,用以界定出该第一距离,该刮除件总成更包含有二握持杆,每个握持杆分别固接于该基板的两侧,并且自其所对应的导槽往外穿出,借此操作者可握持每个握持杆将该刮除件总成沿着每个导槽移动。

10.该铁磁性杂质分离装置的又一特征在于更包含至少一锁定装置,布置于该副壳体上,用以可选择地将每个磁栅单元锁定于一预定位置。

11.该铁磁性杂质分离装置的又一特征在于亦可包含有多个第一与第二线性驱动器,分别布置于该主壳体上,每个第一线性驱动器分别与每个架体耦接,用以控制每个架体的往复移动,每个第二线性驱动器分别与每个刮除件总成耦接,用以控制每个刮除件总成的移动。

附图说明

12.以下是以实施例并配合图式对本实用新型做更进一步的说明,其中:

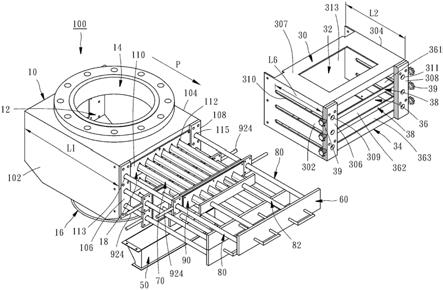

13.图1为本实用新型所公开的铁磁性杂质分离装置的一实施例的部分分解立体图;

14.图2为图1所示实施例中的一磁栅单元的立体图;

15.图3为图2所示磁栅单元的磁性件的立体图;

16.图4为沿图3的4-4方向上的剖视图;

17.图5为沿图3的5-5方向上的剖视图;

18.图6为图2所示磁栅单元的刮除板总成的立体分解图;

19.图7为图1所示实施例中每个磁栅单元位于一内收位置时的立体图;

20.图8为图1所示实施例其中最上层的磁栅单元位于一拉伸位置的立体图;

21.图9为图1所示实施例中该最上层磁栅单元位于一中间位置的顶视图;

22.图10为图1所示实施例中该最上层磁栅单元位于该拉伸位置的顶视图;以图11及12为图1所示实施例中该最上层磁栅单元的刮除板总成被往相反于动作路径p移动的示意顶视图,以及

23.图13为本实用新型铁磁性杂质分离装置的另一实施的立体图。

24.【附图标记说明】

25.100-铁磁性杂质分离装置

26.10-主壳体

27.102,104-第一侧板

28.106,108-第一支撑板

29.110-挡板

30.112-导孔

31.113,115-第一导孔

32.12-第一容纳空间

33.14-入料口

34.16-出料口

35.18-第一开口

36.30-副壳体

37.302,304-第二侧板

38.306,308-第二支撑板

39.307-上板

40.309,311-第二导孔

41.310-导槽

42.313-上孔

43.32-第二容纳空间

44.34-收集口

45.36-第二开口

46.361,362,363-出口

47.38-横杆

48.39-锁定装置

49.50-收集器

50.60-磁栅单元

51.61-架体

52.62-前支撑板

53.64-后支撑板

54.66-面板

55.660-握把

56.70-磁性件

57.701-非磁性杆

58.702-近端

59.704-远程

60.707-前段部

61.708-后段部

62.720-磁石组

63.72-磁性区

64.722-磁石

65.724-分隔片

66.74-非磁性区

67.742-非磁性件

68.80-导杆

69.802-第一端

70.804-第二端

71.82-连杆

72.822-前端

73.824-后端

74.90-刮除件总成

75.92-基板

76.920-中央窗口

77.922-贯孔

78.924-握持杆

79.94-第一刮板

80.942-第一穿孔

81.96-第二刮板

82.962-第二穿孔

83.98-定位板

84.982-第三穿孔

85.200-铁磁性杂质分离装置

86.202,204-磁栅单元

87.206,208-第一线性驱动器(气压缸)

88.210,212-面板

89.214,216-第二线性驱动器(气压缸)

90.218,220-刮除件总成

91.l1-第一长度

92.l2-第二长度

93.l3-第三长度

94.l4-第四长度

95.l5-第五长度

96.l6-第六长度

97.p-动作路径

98.w1-第一宽度

99.w2-第二宽度

具体实施方式

100.首先请参阅图1,本实用新型所公开的铁磁性杂质分离装置的一实施例如图号1所示。该铁磁性杂质分离装置100包含有一主壳体10,一与该主壳体邻接的副壳体30,一收集器50布置于该副壳体30下方,以及三只磁栅单元60,以迭层的方式依序布置于该主壳体10与该副壳体30上。

101.该主壳体10包含有二第一侧板102,104,二第一支撑板106,108以及一挡板110。每个第一侧板102,104界定出一第一容纳空间12,分别与该容纳空间12相通的一入料口14以及一出料口16,以及一位于二者间的第一开口18。

102.该第一容纳空间12界定出一物料流通路径,一垂直于该物料流通路径的一动作路径p,以及一沿该动作路径p延伸的第一长度l1。该挡板110布置于该第一开口18上。每个第一支撑板106,108分别固设于该挡板110两侧。

103.该副壳体30包含有二第二侧板302,304以及二第二支撑板306,308,以及一上板307。每个第二侧板302,304与该上板307结合而界定出一第二容纳空间32,一收集口34以及一第二开口36,该收集器50位于该收集口34下方。该第二容纳空间32具有一沿该动作路径p

延伸的第二长度l2。该第二容纳空间32在该动作路径p方向上与该第一容纳空间12邻接。该第二长度l2比该第一长度l1短。该副壳体30更包含有分别固接于该第二侧板302,304的二横杆38用以将该第二开口36分隔出三个出口361,362以及363,借此,每个磁栅单元60可以独立地从该第二开口36被推入或拉出。该上板307具有一上孔313用以可从外部透视该第二容内空间32。

104.每个磁栅单元60在结构上除了有可能是磁性件的数目不同外,其余均相同,因此以下仅以其中一磁栅单元做说明。该磁栅单元60,如图2所示,包含有一架体61,六磁性件70以及一刮除件总成90。该架体61被该主、副壳体10,30所支撑,并且可沿着该动作路径p于一内收位置,一中间位置以及一拉伸位置之间移动。

105.该架体61具有一前支撑板62,一后支撑板64,一面板66,二导杆80,以及二连杆82。该前支撑板62具有一第一宽度w1,用以界定出一第一区域供固接每个磁性件70的一端。该后支撑板64具有一较比第一宽度w1长的第二宽度w2,用以将每个磁性件70的另一端分别固接在相对于该第一区域的一第二区域,并保留二边端供用来分别固接每个导杆80的一端。该前、后支撑板62,64相隔一预定距离。每个磁性件70以相互平行且隔开的方式分别将其一端固接在该前支撑板62上,另一端固接在该后支撑64上。

106.每个磁性件70,如图2-5所示,具有一非磁性杆701,一磁石组720以及一非磁性件742。该非磁性杆701具有一在该动作路径p上的第三长度l3,一近端702固接于该前支撑板62上,一远程704与固接于该后支撑板64上,固接的方式有多种,例如利用螺栓来螺接,于本实施例该非磁性杆701的断面呈雨滴形,用以减少物料积聚于其顶面。该磁石组720包含有多个断面呈圆形的磁石722以及多个分隔片724分别布置于二相邻的磁石722之间。该磁石组722被收容于该非磁性杆701内,并且从该近端702至少延伸至该非磁性杆701的一中段部位,用以形成一磁性区72。该非磁性件742同样被收容于该非磁性杆701内,并且从该远程702延伸至与该磁石组720抵接,用以形成一非磁性区74。更佳的情况是,该非磁性杆701的第三长度l3比该第一长度l1短,但比该第二长度l2长。

107.导杆80,如图2所示,具有一较比第三长度l3长的第四长度l4,并且耦接于该面板66与该后支撑板64之间,其中一导杆80的第一端802耦接于该面板66的一侧,第二端804耦接于该后支撑板64的一侧。另一导杆80的第一端802耦接于该面板66的另一侧,第二端804耦接于该后支撑板64的另一侧。每个连杆82具有一约与该第二长度l3相同的第五长度l5,且耦接于该面板66与该前支撑板62之间,其中每个连杆82的前端822与该面板66耦接,每个连杆82的后端824与该前支撑板62耦接。

108.该刮除件总成90,如图6所示,布置于该第二容纳空间32内,用以可沿着每个磁性件70的长轴滑动,并且于滑动的同时与每个磁性件70表面相触接。该刮除件总成90包含有一基板92,一第一刮板94,一第二刮板96以及一定位板98。该基板92有一中央窗口920,以及分别位于其两端的贯孔922,用以供每个导杆80穿过。该第一刮板94由一具有预定硬度的第一材质制成,例如mono cast nylon,并且固接在该基板92的一侧面上。该第一刮板94同时具有多个位于其对应该基板92的窗口920的区域上的第一穿孔942,用以供每个磁性件70穿过,其中每个第一穿孔942的内周面与其所对应的每个磁性件70的外周面呈紧密接触。该第二刮板96一硬度比该第一材质小的第二材质制成,例如,硅胶,并且固接载该基板92的另一侧面上。该第二刮板96同样具有多个位于其对应该基板92的窗口920的区域上的第二穿孔

962,用以供每个磁性件70穿过。于本实施例,每个第二穿孔962的内径小于每个非磁性杆701的外径,用以使二者产生干涉配合而可将附着于每个非磁性杆701的铁磁性杂质有效刮除。该定位板98具有多个相对于每个第二穿孔962的第三穿孔982,并且以将该第二刮板96夹置于该定位板98与该基板92之间方式固接在该基板92上,用以供每个磁性件70可以稳定地穿过每个第二穿孔962。

109.再请参阅图1,图7及图8,每个磁栅单元60以迭层以及可滑动的方式分别布置于该主壳体10与该副壳体30上,每个磁栅单元60布置于该主壳体10与该副壳体30的方式均相同,以下仅以最上层的该磁栅单元60做说明。于本实施例,该磁栅单元60的架体61以每个导杆80贯穿每个第一支撑板106,108的每个第一导孔113,115,以及每个第二支撑板306,308的每个第二导孔309,311的方式被该主壳体10所支撑,并借此可沿着该动作路径p移动。为了使每个导杆80可以顺畅地于每个第一及第二导孔内滑动,可于每个导孔内分别装填一自润轴承。再者,该副壳体30的二侧板302及304包含有三个相互间隔的导槽310,每个导槽310具有一在该动作路径p上,且等于该第二长度l2的第六长度l6。该刮除件总成90更包含有二握持杆924,每个握持杆924分别固接该基板92的两侧,并且自其所对应的每个导槽310往外穿出。借此,操作者可握持每个握持杆924将该刮除件总成90沿着每个导槽310以被第六长度l6所界定的第一距离往复移动。另外,该面板66上具有一对握把660,用以供操作者于移动该架体61时握持。

110.该架体61与该主壳体10结合后,该后支撑板64被收容于该第一容内空间12内,该挡板110则设有多个导孔112,借此,当该架体61被拉动至该拉伸位置时,该后支撑板64将被该挡板110所止挡,而使该架体61被限定于该位置,并且容许每个磁性件70穿过每个导孔112而进入该第二容纳空间32。再者,当该架体61被拉动至该拉伸位置时,该刮除件总成90将同步移动而借由每个握持杆924靠抵于每个导槽310前端。在此状态下,由于每个磁性件70的第三长度l3大于该副壳体30的第二长度,因此,每个磁性件70将有一前段部707位于该副壳体30外侧,一后段部708连同该非磁性区74位于该第二容纳空间32内。较佳的情况是使每个磁性件70前段部707的长度比该后段部708长。

111.于本实施例,如图7所示,该第一容纳空间12的第一长度l1比每个磁性件70的第三长度l3长,而该前支撑板62被布置于该第一容纳空间12外侧,因此,当该架体61被推入至该前支撑板62受该挡板110止挡时,该架体61将被定位在该内收位置,而所有的磁性件70被收容于该第一内部空间12,用来与物料流接触,此时,该面板66靠抵于每个第二支撑板306,308外侧。再者,该铁磁性杂质分离装置100可以包含有二锁定装置39,分别布置于该副壳体30的每个侧板302及304上用以将该磁栅单元60以相对于该副壳体30的方式锁定于一闭锁位置。

112.以下,将进一步说明该铁磁性杂质分离装置100的操作情形,用以使其优点可以更清楚的被理解。如图7所示,首先,所有的架体61被布置于该内收位置,此时,每个磁性件70被收容于该第一内部空间12,用来与自该入料口14进入并通过该第一内部空间12的物料流接触。于是,该物料流中的铁磁性杂质将被吸附于每个磁性件70的磁性区72表面,在此同时,所有的架体61以每个锁定装置39锁定于该位置。当最上层的磁栅单元60的每个磁性件70的磁性区72表面所吸附的铁磁性杂质积聚到一预定量时,操作者即可进行最上层的磁栅单元60的铁磁性杂质刮除动作,其余的磁栅单元60则继续停留于该内收位置,进行物料流

中铁磁性杂质的吸附。在执行刮除动作时,操作者首先将每个锁定装置39解锁,然后握持每个握把660将该架体61沿着该动作路径p外拉一约等于该第二长度的第一距离,此时,该刮除件总成90将同步移动该第一距离,而使每个握持杆924靠抵于每个导槽310前端,如图9所示。在此状态下,该架体61及该刮除件总成90均位于该中间位置。此时,操作者如将该架体61沿着该动作路径p持续外拉一第二距离,该架体61将位于该拉伸位置,每个磁性件70前段部707表面所吸附的铁磁性杂质会被该刮除件总成90刮移至该后段部708,如图10所示,进行第一阶段的刮除动作。接着,操作者再将每个锁定装置39锁定,并握持每个握持杆924将该刮除件总成90往相反于该动作路径p拉动,如图10及11所示,将该磁性件70后段部708表面所吸附的铁磁性杂质往该非磁性区74刮移使其自动脱离,用以进行第二阶段的刮除动作。当第二阶段刮除动作完成后,操作者可再将每个锁定装置39解锁,然后将该架体61推回至该内收位置。如前所述的设计,借由将架体61由该内收位置外拉至该中间位置的动作,进行第一阶段的刮除动作,将可减短该刮除件总成90进行第二阶段刮除动作的行程,因此,相较于先前技术,本实用新型不仅可节省劳力,而且可节省时间。

113.再请参阅图13,本实用新型所提供的铁磁性杂质分离装置亦可自动化操作,例如,在本实用新型第二实施例的铁磁性杂质分离装置200中可设置有两层磁栅单元20,204,二第一线性驱动器206,208,如气压缸,分别与每个磁栅单元202,204的面板210,212耦接,以及二第二线性驱动器214,216,同样可为气压缸。分别与每个磁栅单元202,204的刮除件总成218,220耦接。操作时,使其中一组气压缸,例如使该第一气压缸206与该第二气压缸214同步带着该磁栅单元202从一内收位置沿着动作路径p的方向移动至一拉伸位置,并同时进行第一阶段的刮除动作,然后再使该第二气压缸214带着该刮除件总成218往相反于动作路径p的方向移动进行第二阶段的刮除动作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1