一种适用于活性金属粉末的高效高精度筛分装置的制作方法

1.本实用新型涉及一种粉末筛分装置,特别是一种适用于活性金属粉末的高效高精度筛分装置,属于3d增材领域。

背景技术:

2.3d打印技术是指采用“离散+叠加”原理,在计算机软件中建立三维实体模型,采用分层切片模式,通过激光或电子束使粉末熔化为熔池,然后冷却、逐层累积的方式制造产品。该技术特别适合于制造网状、内空心及定制化的产品。与传统技术相比,3d打印技术因其近净成型、无切屑、对复杂零部件的快速响应能力及制造周期短等优点,已逐渐应用于航空航天、医疗、模具制造等领域。金属3d打印是3d打印中技术难度最高的一种制造技术,其打印制件能满足实际需求,因而成为各国学者争相研究的焦点。

3.金属3d打印的原材料粒度为15-53μm,一般要求小于15μm的比例<5%,大于53μm的比例<15%,且氧含量要求较高。原材料粉末在氩气保护状态下,经过超声波旋振筛去除>53μm的颗粒物后,再进行分级可获得15-53μm的3d打印用金属粉末。然而,传统的国产超声波旋振筛大多采用开式方案,且采用人工加料方式,费时费力。另外,筛网因长期受到金属粉末(尤其对于镍基、钴基等密度较大的金属粉末)冲击造成筛网变形,部分区域尤其是中间下料区域孔径变大,导致筛分一段时间后,筛下物粒度逐渐偏粗,且开式的筛分方案导致粉末氧含量增加,最终粉末无法满足3d打印的要求。因此,如何针对活性金属粉末实现高效高精度的筛分以获得合格粒度及低氧含量的3d打印用粉末是目前需要解决的重点问题。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种适用于活性金属粉末的高效高精度筛分装置,解决金属粉末冲击筛网造成筛网变形、孔径变大的问题。

5.为解决上述技术问题,本实用新型所采用的技术方案是:

6.一种适用于活性金属粉末的高效高精度筛分装置,其特征在于:包含筛机主体、下料管、下料管挡板、收粉环、上层筛网和下层筛网,下料管竖直固定在筛机主体上端,多块下料管挡板固定在下料管内壁上并且沿竖直方向分布,上层筛网固定在筛机主体内部上侧,下侧筛网固定在筛机主体内部下侧,收粉环固定在上侧筛网的下侧。

7.进一步地,所述下料管挡板倾斜于水平面设置,下料管挡板的倾斜角度为20-80

°

,下料管挡板沿竖直方向等间距分布在下料管内并且相邻两片下料管挡板之间的间距为10-150mm。

8.进一步地,所述下料管挡板采用方形板状、三角形板状或圆弧板状。

9.进一步地,所述收粉环为锥形斗体,收粉环的上端直径与上层筛网的直径匹配并且收粉环的上端固定在上层筛网的下侧,收粉环侧壁呈30-70

°

向内侧收缩且收粉环的内壁为光滑平面。

10.进一步地,所述下料管的上端通过第一连接管与上料罐的下端出料口连接,第一

连接管倾斜设置并且第一连接管的下侧设置有电磁给料器。

11.进一步地,所述上料罐的外侧边沿设置有四根支撑轴,支撑轴沿着上料罐横截面的径向设置并且四根支撑轴沿着上料罐的周向等间距分布,支撑架的上端两侧设置有与支撑轴匹配的u型凹口,上料罐的两根位于同一径向的支撑轴两端卡设在支撑架的u型凹口内,电磁给料器固定在支撑架上。

12.进一步地,所述筛机主体位于第一筛网上侧的上侧容腔侧面开有第一出粉口,第一出粉口通过第二连接管与第一集粉罐连接,筛机主体位于第一筛网和第二筛网之间的中间容腔侧面开有第二出粉口,第二出粉口通过第三连接管与第二集粉罐连接,筛机主体位于第二筛网下侧的下侧容腔侧面开有第三出粉口,第三出粉口通过第四连接管与第三集粉罐连接。

13.进一步地,所述第二连接管、第三连接管和第四连接管均为钢丝增强软管。

14.进一步地,所述上侧容腔侧面通过软管与真空泵连接并且软管上设置有真空泵阀门,第一集粉罐的氩气进气口通入氩气,第一集粉罐的氩气出气口通过软管与第三集粉罐的氩气进气口连接,第三集粉罐的氩气出气口通过软管与第二集粉罐的氩气进气口连接,第二集粉罐的氩气出气口通过软管与筛机主体上侧的氩气进气口连接,筛机主体内氩气从筛机主体上侧的氩气出气口排出。

15.进一步地,所述筛机主体的上侧设置有氧检测仪和真空表。

16.本实用新型与现有技术相比,具有以下优点和效果:

17.1、本实用新型通过在筛机主体的下料管内设置多块下料管挡板以减缓金属粉末对筛网中心的冲击力,防止筛网尤其是筛网的中心区域的变形和孔径变大,保证长期筛分粒度的稳定性;第一筛网的下侧采用锥形的收粉环,保证筛下物到达下侧筛网中心逐渐扩散至出料口,增加了粉末的运动路径,使筛分更加充分,实现高精度筛分的目的;

18.2、本实用新型筛机主体设置有真空泵对筛机主体内腔进行抽真空,并充入氩气进行保护,同时氧检测仪全程监控筛机主体内腔中的氧含量,保证活性金属的低氧增量;

19.3、本实用新型的上料罐采用上下开口方案,使用真空蝶阀进行密封,上端通过四个均匀分布的支撑轴并通过行车直接吊运至支撑架上端的u型凹口内,不需要翻转,省时省力,实现高效筛分的目的。

附图说明

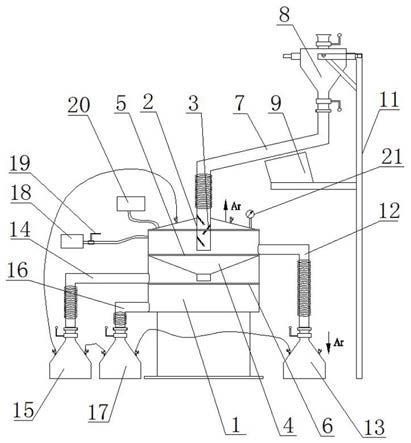

20.图1是本实用新型的一种适用于活性金属粉末的高效高精度筛分装置的示意图。

21.图2是本实用新型的上料罐的俯视图。

具体实施方式

22.为了详细阐述本实用新型为达到预定技术目的而所采取的技术方案,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清晰、完整地描述,显然,所描述的实施例仅仅是本实用新型的部分实施例,而不是全部的实施例,并且,在不付出创造性劳动的前提下,本实用新型的实施例中的技术手段或技术特征可以替换,下面将参考附图并结合实施例来详细说明本实用新型。

23.如图1所示,本实用新型的一种适用于活性金属粉末的高效高精度筛分装置,包含

筛机主体1、下料管2、下料管挡板3、收粉环4、上层筛网5和下层筛网6,下料管2沿竖直方向设置并且下料管2下端穿透筛机主体的上端中心并固定在筛机主体1上端,多块下料管挡板3固定在下料管2内壁上并且沿竖直方向分布,上层筛网5固定在筛机主体1内部上侧,下侧筛网6固定在筛机主体1内部下侧,收粉环4固定在上侧筛网5的下侧。金属粉末从下料管2上端进入下料管内,并通过下料管挡板3的阻挡缓冲,最后落在上层筛网5的中心,筛上物从中心向外侧扩散并最终被收集至第一集粉罐13内,上层筛网5筛下物通过收粉环4集中下落至下层筛网6的中心,下层筛网6的筛上物从中心扩散并最终被收集至第二集粉罐15内,筛下物掉落至筛机主体1底部并最终被收集至第三集粉罐17内。通过在筛机主体的下料管内设置多块下料管挡板以减缓金属粉末对筛网中心的冲击力,防止筛网尤其是筛网的中心区域的变形和孔径变大,保证长期筛分粒度的稳定性。第一筛网的下侧采用锥形的收粉环,保证筛下物到达下侧筛网中心逐渐扩散至出料口,增加了粉末的运动路径,使筛分更加充分,实现高精度筛分的目的。

24.下料管挡板3倾斜于水平面设置,下料管挡板3的倾斜角度为20-80

°

,下料管挡板3沿竖直方向等间距分布在下料管2内并且相邻两片下料管挡板3之间的间距为10-150mm。下料管挡板3采用方形板状、三角形板状或圆弧板状。

25.收粉环4为锥形斗体,收粉环4的上端直径与上层筛网5的直径匹配并且收粉环4的上端固定在上层筛网5的下侧,收粉环4侧壁呈30-70

°

向内侧收缩且收粉环4的内壁为光滑平面。

26.下料管2的上端通过第一连接管7与上料罐8的下端出料口连接,第一连接管7倾斜设置并且第一连接管7的下侧设置有电磁给料器9。如图2所示,上料罐8的外侧边沿设置有四根支撑轴10,支撑轴10沿着上料罐8横截面的径向设置并且四根支撑轴10沿着上料罐8的周向等间距分布,支撑架11的上端两侧设置有与支撑轴10匹配的u型凹口,上料罐8的两根位于同一径向的支撑轴10两端卡设在支撑架11的u型凹口内,电磁给料器9固定在支撑架11上。上料罐采用上下开口方案,使用真空蝶阀进行密封,上端通过四个均匀分布的支撑轴并通过行车直接吊运至支撑架上端的u型凹口内,不需要翻转,省时省力,实现高效筛分的目的。

27.筛机主体1位于第一筛网5上侧的上侧容腔侧面开有第一出粉口,第一出粉口通过第二连接管12与第一集粉罐13连接,筛机主体1位于第一筛网5和第二筛网6之间的中间容腔侧面开有第二出粉口,第二出粉口通过第三连接管14与第二集粉罐15连接,筛机主体1位于第二筛网6下侧的下侧容腔侧面开有第三出粉口,第三出粉口通过第四连接管16与第三集粉罐17连接。第二连接管12、第三连接管14和第四连接管16均为钢丝增强软管。

28.上侧容腔侧面通过软管与真空泵18连接并且软管上设置有真空泵阀门19,第一集粉罐13的氩气进气口通入氩气,第一集粉罐13的氩气出气口通过软管与第三集粉罐17的氩气进气口连接,第三集粉罐17的氩气出气口通过软管与第二集粉罐15的氩气进气口连接,第二集粉罐15的氩气出气口通过软管与筛机主体1上侧的氩气进气口连接,筛机主体1内氩气从筛机主体1上侧的氩气出气口排出。筛机主体1的上侧设置有氧检测仪20和真空表21。筛机主体设置有真空泵对筛机主体内腔进行抽真空,并充入氩气进行保护,同时氧检测仪全程监控筛机主体内腔中的氧含量,保证活性金属的低氧增量。

29.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上

的限制,虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质,在本实用新型的精神和原则之内,对以上实施例所作的任何简单的修改、等同替换与改进等,均仍属于本实用新型技术方案的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1