一种有效提高选矿生产产量的选矿装置和选矿操作工艺的制作方法

1.本发明涉及重选选矿技术领域,具体是一种有效提高选矿生产产量的选矿装置和选矿操作工艺。

技术背景

2.我们国家广泛分布着各种各样的金属矿和有色金属矿。其中,稀土、钨等有色金属占世界一半左右的储量。但是,随着经济的不断发展,有色金属选矿行业迅猛发展的同时,遗留下来大量的尾矿库。据《中国矿场资源节约与综合利用报告(2018)》显示,截至2017年底,我国尾矿堆存量为195亿吨,其中金属尾矿占82%。如金、银、铜、铁、铅锌等,这些尾矿中不仅仅存在大量的重金属,而且在这些大量重金属尾矿库中存在着大量的重金属细矿0.038-0.01毫米之间。据统计,该重金属细矿要占据整个尾矿库的30%-40%。这些重金属细矿长时间停留在尾矿库中,极易渗透进入尾矿库周边土壤中污染地下水。而且这些重金属细矿容易在干燥季节随气流进入大气之中,进一步污染空气。目前来说,各大有色金属选矿企业在重金属选矿过程中,仍然是采用相对落后的选矿工艺,浮选法和重选法。这两种方法都会导致大量的重金属细颗粒流失到尾矿库中。据化验分析,这部分重金属细颗粒的重金属品位非常高,基本上都要高于原矿品位。举个例子,某地有色金属矿,其原矿中锡的品位为0.42%,经过整个选矿工艺下来,产生了大量的细尾矿流失到尾矿库中。经过化验分析,该细微尾矿中的锡的品位居然高达0.5-0.6%。由于大量的细微金属的流失,导致锡的回收率极低,仅仅为20%。严重降低了有色金属选矿厂的经济指标并且占用了大量的尾矿库库存。给环保带来了巨大的压力。虽然国家出台了大量的尾矿库综合治理的优惠政策,并且现有技术中也同时出现了大量的技术和设备,但是技术指标和经济指标尚不能满足尾矿库治理的需求。

3.正因为有色金属选矿厂在选矿过程的尴尬,近年来包括中国最大的锡业公司、各大科研院所和社会各界的人士对细金属矿展开了系统性的研究。以下是对这些技术研究做大概的论述。

4.技术一、细颗粒摇床。所谓细颗粒摇床是在原来的摇床上做出改进。摇床工作原理:摇床分选是在床面床条或者刻槽和横向水流的共同作用下实现的,床面上床条或者刻槽是纵向的,与水流方向近于垂直,水流横向流过时在刻槽内形成涡流,涡流和床面床条或者刻槽的共同作用可使的矿砂层松散并按照密度分成,称此过程为“析离分层”。上层密度小的矿物颗粒受到水流较大的冲击力,而下层密度大的重矿物则受较小的冲击力,因此轻矿物颗粒在床面上的横向运动速度大于重矿物颗粒的横向运动速度。而在纵向,摇床面的差动运动(期初以慢速前进并逐渐加速,到速度达到最大的时候突然后退,后退过程中速度逐渐减小,然后又重复上述过程)。差动运动的过程,不仅促进矿砂层松散分层,而且使重矿物颗粒以较大的速度沿着纵向向前运动,使得轻矿物颗粒以较小的速度向前运动。由于重矿物沉降在刻槽底部或者摇床面底部所受到的横向水流冲击较小,并且在摇床差动运动的过程中摩擦力非常容易传递到沉降在摇床刻槽底部的重矿物上,进一步加快重矿物的向前

运动的速度。而轻物质的矿物在摇床面差动运动过程中会在重矿物上方,摇床面所传递过来的力较小,向前运动速度要小于重矿物的运动速度,从而实现重矿物和轻矿物的分离。普通摇床面上刻槽的主要目的是给重矿物一个“避风港”。降低所有矿物的横向运动速度并让所有的矿物逐一经过刻槽,实现所有矿物在刻槽内部的松散并分层。普通摇床对于一些粗重矿物颗粒能够迅速的沉降在摇床面上,在摇床面的摩擦力和差动运动力的作用之下,能够得到较好的分选和回收。但是对于那些粒度较细的矿物,在横向水流和矿浆自流和差动运动的往复的作用之下,原本较细的矿物颗粒由于自重小沉降速度慢,更加难以沉降在摇床面上,从而使得摇床面的摩擦力对这部分较细的矿物颗粒失去控制而随着水流一起流入到摇床的尾矿中矿区底部、尾矿区底部,甚至直接跑尾。现有技术对细颗粒摇床的改进方向是增加摇床面上的刻槽数量。普通摇床为58条刻槽,而细颗粒的摇床为158条刻槽甚至178条刻槽。增加刻槽的目的是增加矿物“避风港”,进一步降低矿物颗粒横向运动的速度,让更多的矿物细颗粒沉降在刻槽中进行分选。从而提高细颗粒的重矿物的回收率。该改进技术缺点一、从第一条刻槽到最后一条刻槽中的底部都会存在重矿物。基本上前面第30条到第80条刻槽中的重矿物会在摇床面的摩擦力的作用下会被带入到精矿区域,而后面的80条刻槽到120条刻槽的重矿物会被带入到中矿区,最后的刻槽中的重矿物将会被带入到尾矿区域。而中矿区域和尾矿区域底部的重矿物上会被其他的轻矿物所覆盖,所以该部分重矿物无法收回,导致流失。该改进技术缺点二、摇床面都是采用玻璃钢制成。导致摇床表面不够光滑,严重阻碍摇床面上的重矿物的顺利前进。

5.技术二、圆盘旋振选矿床。圆盘旋振选矿床是在普通摇床基础缺点上进行改进的。其大致的结构是一个类似蒙古包的圆锥体,该圆锥体中间最高处有一个矿浆暂存箱体,该箱体开一个长方形放矿浆口,使得矿浆呈某个角度的扇形面朝圆盘面散开,当矿浆呈扇形面松散的同时圆盘震动,引导矿浆中矿物颗粒进行分层。重矿物沉入矿浆底部并附着在圆盘面上,圆盘会自动旋转,在摩擦力的带动之下,附着在圆盘面上的重矿物会被带出矿浆沉降区,进入富集区域。在水的冲力之下,将重矿物表面的那一层轻质矿物冲走。留下重矿物并回收。圆盘旋振选矿机的优点在于在矿浆沉降区域及时沉降在圆盘面上的重矿物被及时的移动到矿物富集区,而不是像摇床一样会被留在刻槽中,被新加入的矿物颗粒所干扰。该技术缺点一、一般的圆盘旋振选矿机的直径大概在4米左右,而且该圆盘的制造成本和运输成本非常高。该技术缺点二、圆盘旋振选矿机的圆盘材质为玻璃钢,同样存在和摇床类似的尴尬,表现不光滑,导致在选矿过程中存在矿物移动不够顺畅,出现跑矿的现象。该技术缺点三、圆盘旋振选矿机受制于制作、运输成本,加上占用场地面积的考虑。所以,圆盘旋振选矿机的圆盘直径目前最大只能够做到4米。而该选矿机的采用中间进料的方式,那么矿浆的有效沉降距离只有1.6米的有效沉降距离。将直接导致圆盘旋振选矿机处理矿浆的能力降低。单台每小时处理干矿的能力仅仅为0.34吨。远远低于摇床的处理量。缺点四、圆盘旋振选矿机采用的是顶部中间下料方式。中间的下料方式将直接导致下矿浆的范围减少,而如果要加大下料盒的下矿范围的话,那么将直接压缩矿浆有效的1.6米的矿浆有效沉降距离。所以,针对上述问题,圆盘旋振选矿机仅仅作为精选矿机使用。不能够代替摇床做粗选使用。

6.技术三、皮带式摇床选矿机。该选矿机是在普通摇床结合圆盘旋振选矿机和旋振毛毯机基础之上改进的。该皮带式摇床选矿机选矿方式和圆盘旋振选矿机选矿方式基本相

同。不同之处是,皮带式摇床选矿机是采用皮带直线运行方式,矿浆从皮带摇床的一头进入皮带选矿机,矿浆在皮带摇床面上进行松散分层后,沉入到底部的重矿物随着皮带的摩擦力的带动下向皮带的另外一头精矿富集区运动,而中部和顶部的轻质矿物被水给冲到尾矿区。从而实现矿物的分选过程。皮带式摇床选矿机优点:优点一、与圆盘旋振选矿机进行比较的话,其进矿口可以放在皮带摇床选矿机的侧边,进矿口范围可以做得比圆盘旋振选矿机大。从而提高其皮带摇床选矿机的处理量。优点二、与圆盘旋振选矿机进行比较,皮带式摇床选矿机进矿后的矿浆松散沉降区域不再是一个扇形面而是一个矩形面或者平行四边形面,在同样的沉降区域距离内,矩形和平行四边形的沉降面积要远远大于圆盘旋振选矿机的扇形沉降面积。故同样能够提高处理量。优点三、与圆盘旋振选矿机进行比较,皮带式摇床的选矿富集区域可以做得较长,可以根据实际需要增加皮带的长度,进而增加皮带摇床富集区域面积,提高精矿品位;皮带式摇床选矿机缺点:缺点一、皮带式摇床同样存在与圆盘旋振选矿机的问题。就是矿浆有效沉降距离不够的问题。据调查,目前皮带式摇床做到最宽为2.4米,相对圆盘旋振选矿机仅仅多了0.4米的矿浆有效沉降距离,而普通摇床的矿浆有效沉降距离为4.5米,这样将直接导致无论是圆盘旋振选矿机还是皮带式摇床都达不到普通摇床的处理量。缺点二、皮带式摇床的下矿方式是采用下矿均料槽下料,下料过程相对均匀。换言之,就是放出的矿浆无论是重矿物还是轻矿物都掺杂在一起,混合均匀。当矿浆到达皮带摇床选矿机面上后,重矿物和轻矿物会出现相对干扰,在有限的矿浆沉降区将会导致重矿物难以沉降,出现跑尾严重的问题。

7.以上三种技术在重选选矿领域都有应用。其中普通摇床摇应用时间最长最普遍,而圆盘旋振选矿机和皮带式摇床选矿机虽然出现已经有十多年历史,但是因为各种本身存在的缺点和诸多限制导致尚没有大量的推广,只是在小范围内有一定的应用。目前,来说在选矿重选领域还有其他的设备或技术,比如,螺旋溜槽选矿机、卧式离心机、旋振毛毯机、地沟毛毯机等等,这些设备和技术,都因为某些方面存在诸多缺陷导致使用率一直不高,至于是什么缺陷就不一一赘述了。

8.纵观所有的重选选矿技术或者设备无非是利用了矿物之间存在一定范围内的密度差,来进行重矿物和轻矿物分离的。经过长时间的重选选矿经验所得,发现影响选矿回收率、品位和处理量的因素还有很多种。如待选矿物颗粒是否在磨矿环节将重矿物与轻矿物进行充分分离;矿物在磨矿环节是否存在磨得太细现象;矿物颗粒是否均匀等;由于磨矿过程复杂,磨矿后的矿物势必会存在粗细不均的现象。那么,我们重点阐述磨矿后的矿物粒级的均匀度和分级的重要性。磨矿后的矿物存在不均匀现象,会对矿物在重选方面存在一定影响,磨矿后的矿物粒级一般从几十目到几百目。拿普通摇床来做说明。当矿浆被输送到摇床下矿槽内,通过下矿槽,将矿浆均匀下到摇床面上,由于摇床面上有刻槽的存在,当矿浆进入到第一条刻槽中来,在摇床差动运动的力之下,大颗粒的矿物势必会沉降在摇床刻槽中的底部,而细颗粒的则会被挤出刻槽进入下一道刻槽,而当细颗粒的到达第二条刻槽中,如果第一条刻槽中的大颗粒尚未被摇床面传送走的话,第一条刻槽无法再容纳新进的大颗粒矿物,则随着矿浆的横向运动,将导致新进的大颗粒矿物进入第二条刻槽,随即将第二条刻槽中已经沉降好的细颗粒重矿物排挤出来。以此类推,当源源不断的矿浆进入摇床面,大颗粒矿物会源源不断的进来,将把细颗粒的矿物越推越远,将细颗

粒矿物推到摇床面的末尾的刻槽中来。越到后面的刻槽中的矿物颗粒越细,而这些矿物细颗粒的重矿物同样也会沉降在刻槽的底部,与此同时,越细的矿物重颗粒的品位越高。这部分沉底的细矿物重颗粒也会随着摇床的差动运动努力朝着摇床面的精矿富集区运动,但是此时的这部分细矿物重颗粒已经离摇床面的精矿富集区很远,无论怎么努力始终到不了精矿富集区,绝大部分细颗粒矿物到达尾矿区或者中矿区,这些到达中矿区和尾矿区的细矿重颗粒仍然是沉降在摇床底部,而这部分细矿重颗粒顶部会被一层厚厚的松散轻矿颗粒所覆盖,无法观测到。甚至有部分细颗粒矿物会随着水流直接从摇床侧面直接流失。通过上述阐述,普通摇床能够对矿物颗粒粒级进行分级,但是会存在严重的跑尾现象,特别是当矿物颗粒粗细不均匀的时候,细颗粒的矿物跑尾非常严重。所以,圆盘旋振选矿机和皮带式摇床选矿机应运而生;圆盘旋振选矿机和皮带式摇床选矿机的出现,主要是弥补普通摇床细颗粒摇床的细颗粒重矿物到不了精矿富集区的缺陷。圆盘旋振选矿机和皮带式摇床选矿机的结构特点是当矿浆进入矿浆沉降区后,该两种设备都会带着矿浆整体平移,进而将在矿浆沉降区域已经沉降在底部的重矿物会被整体平移出矿浆沉降区进入矿物富集区。相对普通摇床而言,普通摇床那部分已经沉降好的,但是已经远离富集区的细矿重颗粒,会随着圆盘旋振选矿机圆盘的转动或者皮带摇床选矿机皮带的横移,将已经远离矿物富集区的细矿重颗粒又重新拉回矿物富集区。进而收回这部分普通摇床回收不了的细矿重颗粒。达到提高回收率的目的;虽然,圆盘旋振选矿机和皮带式摇床选矿机有效的弥补了普通摇床细颗粒难以回收的缺陷,但是,正如前面对该两种选矿机介绍中所说到的,这两种设备存在矿物沉降距离有限的缺陷,导致两个问题。问题一、如果加大矿浆处理量,那么势必矿浆在沉降面上的流速将增大,而矿浆沉降距离太短,导致相当部分矿浆难以沉降就直接流失,导致回收率低。问题二、如果保证要保证矿浆有足够的时间沉降,那么势必减少矿浆的进入量,降低矿浆将沉降面上的流速,以保证充分的矿浆沉降时间,这样的方式将直接导致设备的处理量将成倍降低。

9.基于上述的对各种选矿设备和技术的充分分析和阐述,我们结合各种设备和技术的优缺点,通过无数次试验和数据分析,最终发明了一种在重选选矿领域有效提高处理量的方法。

技术实现要素:

10.本发明主要是针对重选选矿领域如何提高处理量和回收率的技术问题,提出一种有效提高选矿生产产量的选矿装置,是针对普通摇床细颗粒重矿难以回到富集区,圆盘旋振选矿机和皮带式摇床选矿机其矿浆沉降距离有限的缺陷所作出的改进和整合,可以提高普通摇床细颗粒回收率和增加圆盘旋振选矿机和皮带式摇床选矿机矿浆沉降距离。本发明还提出了一种选矿操作工艺;能够实现按处理精矿粗细的顺序依次阶梯排列不同粗细精矿沉降刻槽区,可以最大限度的错开矿浆分选喂料部分端部出来的矿浆降落位置,减少落料矿浆的混乱,有效提高选矿生产产量。

11.本发明解决问题的具体解决方案是:一种有效提高选矿生产产量的选矿装置,由矿浆分选喂料部分和收矿部分两大部

分组成;上述矿浆分选喂料部分包括矿浆分料盒、清水分水槽和精矿沉降刻槽区;精矿沉降刻槽区呈平板状,精矿沉降刻槽区的平板安装平面与地面有一个左高右低倾斜的夹角;所述矿浆分料盒和清水分水槽两者并排安置在精矿沉降刻槽区平板的左边高出一侧,使矿浆分料盒底部的矿浆出料孔对准精矿沉降刻槽区后部的细刻槽面,清水分水槽底部的清水出水孔对准精矿沉降刻槽区前部的细刻槽面的最高区域;在所述精矿沉降刻槽区前端部的尾部矿浆出口端,还设有一个矿浆落料缓冲弧板与之相连接;所述矿浆落料缓冲弧板的连接为活动连接,能够根据矿浆分选喂料部分的不同安装位置上下或者左右调节角度;上述矿浆分选喂料部分的精矿沉降刻槽区,有粗精矿沉降刻槽区、稍细精矿沉降刻槽区和细精矿沉降刻槽区三种:其三种刻槽区的刻槽深度不一,宽度不一;所述粗精矿沉降刻槽区的槽深最浅,稍细精矿刻槽区的槽深较浅,细精矿沉降刻槽区的槽深最深;上述收矿部分由皮带支撑辊和皮带组成;在皮带的工作面上依照皮带运行方向还设有多道矿物颗粒阻尼带;在皮带的工作面一侧依照皮带运行方向,按处理精矿粗细的顺序依次阶梯排列有粗精矿沉降刻槽区、稍细精矿沉降刻槽区和细精矿沉降刻槽区;具体是:越远离皮带的粗精矿沉降刻槽区所处皮带相对位置越高,其稍细精矿沉降刻槽区略低,最后细精矿沉降刻槽区最低;在所述三种精矿沉降刻槽区端部的尾部矿浆出口端,与皮带运行方向均呈一个夹角,保证从三种精矿沉降刻槽区,通过各自连接的矿浆落料缓冲弧板下来的粗颗粒矿浆、稍细颗粒矿浆和细颗粒矿浆分别降落在皮带的不同的水平线位置;其具体矿浆降落的水平线位置设置是:粗颗粒矿浆位置偏高,稍细颗粒矿浆位置中间,细颗粒矿浆位置最低;在皮带的工作面一侧依照皮带运行方向,间距地布设有多个皮带面冲水口,并保证其水口冲水方向是与皮带运行方向呈直角、或者一定的斜角;所述的皮带面冲水口间距地布设是指,从前面一条矿浆分选喂料部分端部出来的矿浆位置起算,在每到达下一条矿浆分选喂料部分端部出来的矿浆位置之前布设一个皮带面冲水口。

12.本发明的一种选矿操作工艺,是使用上述有效提高选矿生产产量的选矿装置;工艺包括矿浆分料盒进料、摇床粗选分级、皮带收矿转移到精矿富集区;具体步骤如下:

①

启动选矿装置,将待选尾矿输送到粗精矿沉降刻槽区的矿浆分料盒中,控制加水量,保证从矿浆分料盒底部的矿浆出料孔中均匀进入的矿浆质量百分浓度调配在20~30%;在粗精矿沉降刻槽区中,沉降在粗精矿沉降刻槽区底部粒度是120目-200目的粗颗粒矿浆,在摩擦力的作用下通过调节矿浆落料缓冲弧板控制沉降距离,降落在皮带的右边最高水平线位置;

②

粗颗粒轻矿物和稍细颗粒的重矿物在粗精矿沉降刻槽区的差动运动作用下逐渐被挤到粗精矿沉降刻槽区的顶部,由清水分水槽底部均匀排列的清水出水孔所冲出来的清水作用之下,将粗精矿沉降刻槽区顶部的粗颗粒轻矿物和稍细颗粒重矿物所组成的粒级小于200目的稍细颗粒尾矿,冲入到稍细精矿沉降刻槽区的矿浆分料盒中,控制该矿浆分料盒的加水量,保证从矿浆分料盒底部的矿浆出料孔中均匀进入的矿浆质量百分浓度调配在18~25%;在稍细精矿沉降刻槽区中,沉降在稍细精矿沉降刻槽区底部粒度是200目-325目稍细颗粒矿浆,在摩擦力的作用下通过调节矿浆落料缓冲弧板控制沉降距离,降落在皮带

的中间较高水平线位置;

③

较细颗粒轻矿物和细颗粒的重矿物在稍细精矿沉降刻槽区的差动运动作用下逐渐被挤到稍细精矿沉降刻槽区的顶部,由清水分水槽底部均匀排列的清水出水孔所冲出来的清水作用之下,将稍细精矿沉降刻槽区顶部的较细粒轻矿物和细颗粒重矿物所组成的粒级小于325目的细颗粒尾矿,冲入到细精矿沉降刻槽区的矿浆分料盒中,控制该矿浆分料盒的加水量,保证从矿浆分料盒底部的矿浆出料孔中均匀进入的矿浆质量百分浓度调配在15~20%;在细精矿沉降刻槽区中,沉降在细精矿沉降刻槽区底部粒度是325目-600目细颗粒矿浆,在摩擦力的作用下通过调节矿浆落料缓冲弧板控制沉降距离,降落在皮带的左边的最低水平线位置;

④

上述降落在皮带三种精矿随皮带运行方向,边转移边依次通过皮带面冲水口冲水,使得处在皮带不同水平线位置的不同粗细颗粒矿浆中,其矿浆顶层所含轻颗粒被水冲走,留下沉淀在皮带上的粗颗粒、稍细颗粒和细颗粒的重矿物通过皮带转移到精矿富集区;在此所有的矿浆已经分级成了粗颗粒的重颗粒和轻颗粒、稍细颗粒的重颗粒和轻颗粒、细颗粒的重颗粒和轻颗粒;为下一步精选做了重要的准备。

13.本发明主要是针对普通摇床细颗粒重矿难以回到富集区,和针对圆盘旋振选矿机和皮带式摇床选矿机其矿浆沉降距离有限的缺陷所作出的改进和整合,将普通摇床、圆盘旋振选矿机和皮带式摇床选矿机的优点进行整合摈弃其各自缺点上进行改进;可以实现如下功能:1、喂料功能;2、矿浆中矿物颗粒分级;3、矿浆中重矿物和轻矿物区分;4、增加矿浆中重矿物的沉降距离和面积;5、收矿沉降;6、重矿物的富集和回收。

14.本发明的结构特征可以产生如下技术效果:1、本发明矿浆分选喂料部分设计的粗精矿沉降刻槽区的槽深较浅,便于矿浆中粗颗粒留在粗精矿沉降刻槽区的刻槽内;而稍细颗粒和细颗粒则会越过粗精矿沉降刻槽区的刻槽,到达稍细精矿沉降刻槽区;由于稍细精矿沉降刻槽区的刻槽相对粗精矿沉降刻槽区的刻槽要深,所以粗颗粒矿物难以越过,而稍细矿物颗粒和细矿物颗粒则相对容易越过稍细精矿沉降刻槽区的刻槽,以此类推;2、本发明设计从三种精矿沉降刻槽区,通过各自连接的矿浆落料缓冲弧板下来的粗颗粒矿浆、稍细颗粒矿浆和细颗粒矿浆分别降落在皮带的不同的水平线位置;这样做的效果是:当皮带带着细颗粒矿浆运行至稍细颗粒矿浆降落位置时,已经沉降在皮带上的细颗粒矿重颗粒不会受到稍细颗粒矿浆降落时所受到的直接冲击,就不会扰乱已经沉降在皮带上的细颗粒矿浆重颗粒;3、本发明按处理精矿粗细的顺序依次阶梯排列不同粗细精矿沉降刻槽区,可以最大限度的错开矿浆分选喂料部分端部出来的矿浆降落位置,减少落料矿浆的混乱;本发明的矿浆落料缓冲弧板能够根据矿浆分选喂料部分的不同安装位置调节角度,并最大限度的降低矿浆分选喂料部分端部出来的矿浆降落在皮带之间的高度落差;减

少落料矿浆的混乱;4、本发明的矿浆分选喂料部分端部出来的矿浆,在到达下一条矿浆分选喂料部分端部出来的矿浆位置之前,安置一个冲水装置,通过水流冲击力,将上一条矿浆分选喂料部分端部出来的矿浆分层后的表层轻颗粒矿物给冲走,留下底层重矿物。

附图说明

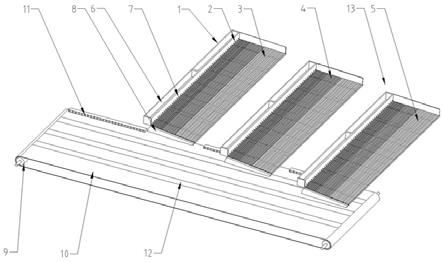

15.图1是本发明的立体结构示意图。

16.图2是图1的俯视图。

17.图3是图1的正面视图。

18.图4是图1的左视图。

19.图5是图1的右视图。

20.附图标记说明如下:1、矿浆分料盒;2、矿浆出料孔;3、粗精矿沉降刻槽区;4、稍细精矿沉降刻槽区;5、细精矿沉降刻槽区;6、清水分水槽;7、清水出水孔;8、矿浆落料缓冲弧板;9、皮带支撑辊;10、皮带;11、皮带面冲水口;12、矿物颗粒阻尼带;13、矿浆分选喂料部分。

具体实施方式

21.下面结合附图用具体实施方式详细说明本发明一种有效提高选矿生产产量的选矿装置,由矿浆分选喂料部分和收矿部分两大部分组;矿浆分选喂料部分能够在矿浆喂料的过程中实现对矿浆中的颗粒大小进行分级、对矿浆中颗粒的轻重进行区分、对矿浆中颗粒轻重进行分层,并在喂料过程进入收矿装置的过程中不会打散矿浆,从而加大处理矿浆量;收矿部分装置能够迅速的将矿浆中粗颗粒、稍细颗粒和细颗粒的沉底矿物转移到精矿富集区并将轻矿物抛离;上述矿浆分选喂料部分(13)包括矿浆分料盒、清水分水槽(6)和精矿沉降刻槽区;精矿沉降刻槽区呈平板状,精矿沉降刻槽区的平板安装平面与地面有一个左高右低倾斜的夹角,夹角大小为4

°

至10

°

;所述矿浆分料盒和清水分水槽(6)两者并排安置在精矿沉降刻槽区平板的左边高出一侧,使矿浆分料盒底部的矿浆出料孔(2)对准精矿沉降刻槽区后部的细刻槽面,清水分水槽(6)底部的清水出水孔(7)对准精矿沉降刻槽区前部的细刻槽面的最高区域;在所述精矿沉降刻槽区前端部的尾部矿浆出口端,还设有一个矿浆落料缓冲弧板(8)与之相连接;所述矿浆落料缓冲弧板(8)的连接为活动连接,能够根据矿浆分选喂料部分(13)的不同安装位置上下或者左右调节角度;上述矿浆分选喂料部分的精矿沉降刻槽区,有粗精矿沉降刻槽区(3)、稍细精矿沉降刻槽区(4)和细精矿沉降刻槽区(5)三种:其三种刻槽区的刻槽深度不一,宽度不一;粗精矿沉降刻槽深度8-12毫米,宽度8-12毫米;稍细精矿沉降刻槽深度12-16毫米,宽度12-16毫米;细精矿沉降刻槽深度18-22毫米,宽度18-22毫米;所述粗精矿沉降刻槽区(3)的槽深最浅,稍细精矿沉降刻槽区(4)的槽深较浅,细精矿沉降刻槽区(5)的槽深最深;上述收矿部分由皮带支撑辊(9)和皮带(10)组成;在皮带(10)的工作面上依照皮带运行方向还设有多道矿物颗粒阻尼带(12);在皮带(10)的工作面一侧依照皮带运行方向,按处理精矿粗细的顺序依次阶梯排

列有粗精矿沉降刻槽区(3)、稍细精矿沉降刻槽区(4)和细精矿沉降刻槽区(5);具体是:越远离皮带(10)的粗精矿沉降刻槽区(3)所处皮带(10)相对位置越高,其稍细精矿沉降刻槽区(4)略低,最后细精矿沉降刻槽区(5)最低;在所述三种精矿沉降刻槽区端部的尾部矿浆出口端,与皮带运行方向均呈一个20

°‑

45

°

的夹角,保证从三种精矿沉降刻槽区,通过各自连接的矿浆落料缓冲弧板(8)下来的粗颗粒矿浆、稍细颗粒矿浆和细颗粒矿浆分别降落在皮带(10)的不同的水平线位置;其具体矿浆降落的水平线位置设置是:粗颗粒矿浆位置偏里边高,稍细颗粒矿浆位置中间,细颗粒矿浆位置偏外边最低;在皮带(10)的工作面一侧依照皮带运行方向,间距地布设有多个皮带面冲水口(11),并保证其水口冲水方向是与皮带运行方向呈直角、或者一定的斜角;所述的皮带面冲水口(11)间距地布设是指,从前面一条矿浆分选喂料部分(13)端部出来的矿浆位置起算,在每到达下一条矿浆分选喂料部分(13)端部出来的矿浆位置之前布设一个皮带面冲水口(11);所述粗精矿的粒度是120目-200目;所述稍细精矿的粒度是200目-325目;所述细精矿的粒度是325目-600目。

22.进一步地,所述矿浆分选喂料部分(13)在皮带(10)上可以排布多条。

23.工作原理说明:矿浆喂料分选流程:矿浆分选喂料部分(13)的平面与地面有一个向右倾斜的夹角。当矿浆进入矿浆分选喂料部分(13)中的矿浆分料盒(1)中,然后矿浆均匀的从矿浆分料盒(1)底部的矿浆出料孔(2)中进入到粗精矿沉降刻槽区(3)中,矿浆分选喂料部分(13)会沿着刻槽方向做差动运动,并带动进入粗精矿沉降刻槽区(3)中的矿浆做差动运动,实现粗精矿沉降刻槽区(3)中的矿浆颗粒进一步松散,使矿浆中的颗粒获得剪切力,矿浆中的颗粒在剪切力的作用之下,进而实现矿浆中颗粒的大小分级,重量分级,大颗粒重矿物会沉降在粗精矿沉降刻槽区(3)底部,而粗颗粒轻矿物和细颗粒的重矿物会在差动运动所获得的剪切力作用下逐渐被挤到粗精矿沉降刻槽区(3)的顶部,会由清水分水槽(6)底部均匀排列的清水出水孔(7)所冲出来的清水的垂直于矿浆分选喂料部分差动运动方向的作用力之下,将粗精矿沉降刻槽区(3)顶部的粗颗粒轻矿物和细颗粒重矿物冲入到下一条粗精矿沉降刻槽区(3)中。并在所有矿物颗粒逐一走完所有的粗精矿沉降刻槽区(3)中的刻槽,当所有矿浆中的颗粒经过多条粗精矿沉降刻槽区(3)之后,绝大部分的粗颗粒重矿物已经被留在粗精矿沉降刻槽区(3)底部,而沉降在粗精矿沉降刻槽区(3)底部的粗颗粒重矿物会与矿浆分选喂料部分(13)相接触进而产生摩擦力,由于矿浆分选喂料部分(13)一直在产生差动运动,故将沉降在粗精矿沉降刻槽区(3)底部在摩擦力的作用之下沿着沉降刻槽底部矿浆落料缓冲弧板(8)方向运动并平缓的落在皮带(10)上。当矿浆所有矿物颗粒逐一走完粗精矿沉降刻槽区(3)的所有刻槽之后,绝大部分粗颗粒重矿物被粗精矿沉降刻槽区(3)所留下并送走,而剩下的矿浆颗粒主要是一些稍细和细的矿物颗粒,进而这部分颗粒在垂直于刻槽方向上的水流的冲击力之下,进入稍细精矿沉降刻槽区(4)中。这部分稍细的矿浆颗粒进入到稍细精矿沉降刻槽区(4)中后,稍细颗粒的矿浆颗粒中的重颗粒也会随着剪切力分层之后沉降在稍细精矿沉降刻槽区(4)的底部,会随着稍细精矿沉降刻槽区(4)的摩擦力沿着刻槽方向向矿浆落料缓冲弧板(8)方向运动并平缓的落在皮带(10)上。而稍细矿浆中的细颗

粒轻矿物和细颗粒重矿物会在剪切力作用下逐渐被挤到稍细精矿沉降刻槽区(4)的顶部,而这部分稍细矿浆中的细颗粒轻矿物和细颗粒重矿物会由清水分水槽(6)底部均匀排列的清水出水孔(7)所冲出来的清水的垂直于矿浆分选喂料部分差动运动方向的作用力之下,将稍细精矿沉降刻槽区(4)顶部的稍细颗粒轻矿物和细颗粒重矿物冲入到下一条稍细精矿沉降刻槽区(4)中。当所有的稍细矿浆颗粒走完稍细精矿沉降刻槽区(4)后,绝大部分稍细颗粒重矿物会沉降在稍细精矿沉降刻槽区(4)带到矿浆落料缓冲弧板(8)上并平缓的落到皮带(10)上。而剩下的细颗粒矿物将随之来到细精矿沉降刻槽区(5)。并重复上述动作;当所有的矿浆分别经过粗精矿沉降刻槽区(3)、稍细精矿沉降刻槽区(4)和细精矿沉降刻槽区(5)之后,来到矿浆落料缓冲弧板(8)上。在此所有的矿浆已经分成了粗颗粒的重颗粒和轻颗粒、稍细颗粒的重颗粒和轻颗粒、细颗粒的重颗粒和轻颗粒。为下一步精选做了重要的准备;矿浆精选流程:当粗颗粒的重颗粒和轻颗粒、稍细颗粒的重颗粒和轻颗粒和细颗粒的重颗粒和轻颗粒来到分别与之相对应的粗精矿沉降刻槽区(3)的矿浆落料缓冲弧板(8)上、稍细精矿沉降刻槽区(4)的矿浆落料缓冲弧板(8)上和细颗粒精矿沉降刻槽区的矿浆落料缓冲弧板(8)上,分别经过矿浆落料缓冲弧板(8)落在皮带(10)上来。由于矿浆分选喂料部分(13)的尽头的边缘、矿浆落料缓冲弧板(8)有与皮带运行方向存在一定的夹角,故从粗精矿沉降刻槽区(3)对应的矿浆落料缓冲弧板(8)上落下来的粗矿轻颗粒和重颗粒会落在皮带(10)的偏上的位置。而从稍细精矿沉降刻槽区(4)对应的矿浆落料缓冲弧板(8)上落下来的稍细轻颗粒和重颗粒会落在皮带(10)的中间位置,而从5稍细颗粒精矿沉降刻槽区对应的矿浆落料缓冲弧板(8)上落下来的细颗轻颗粒和重颗粒会落在皮带(10)的下方位置。进而实现粗矿轻颗粒和重颗粒、稍细轻颗粒和重颗粒和细颗轻颗粒和重颗粒在皮带(10)上的上中下不同位置的区分,避免了矿浆混乱,为下一步精矿做准备。皮带运行方向是逆时针选矿,皮带(10)将带着不同位置的矿浆颗粒向左方向继续运动,当皮带(10)带着不同位置的矿浆颗粒向左运行到皮带面冲水口(11)位置时,其冲水方向是与皮带运行方向呈直角、锐角或者钝角,那么在水的冲击力会很快会将不同位置的矿浆顶部的轻颗粒给冲走,将分别留下沉淀在皮带(10)上的粗颗粒、稍细颗粒和细颗粒的重矿物,并随着皮带(10)继续向前移动。在皮带(10)上一共布置多个矿浆分选喂料部分(13),而矿浆分选喂料部分(13)的下矿口分别布置在皮带(10)的上中下三个位置或者多个位置。目的是,当最右边的矿浆分选喂料部分(13)的所下好的料并沉淀在皮带(10)上的重矿物在向左边移动经过第二条矿浆分选喂料部分(13)时不会被新下料过程中产生的矿浆冲击力扰乱,而导致已经沉淀在皮带(10)上的重矿物又重新与顶部的轻矿物混合,避免重矿物流失。当沉淀在皮带(10)上的重矿物经过第二条矿浆分选喂料部分(13)时,虽然重矿物顶部会或多或少被一层轻矿物所覆盖,但是,经过皮带面冲水口(11)位置时,很快会将重矿物表面那一层轻颗粒矿物冲走一部分,难以造成重矿物品位降低。当所有的重矿物随着皮带(10)向左运行直到出了所有的矿浆分选喂料部分(13)下料区域之后,来到了精矿富集区域,此时所有的沉降在皮带(10)上的重矿物会经过一段长距离的冲水过程,将重矿物从皮带(10)上冲出来并回收。

24.某选锡的选矿厂,其原矿锡品位为0.42%。经过球磨磨矿后进行重选选矿,经球磨机磨矿后的矿浆颗粒比例统计:100目筛上9.5%,100目至150目之间50%,150目至200目之间

20%,200目至325目之间10.5%,325目筛上10%;以下是具体实施方案数据对比。

25.具体实施方案一、摇床方案摇床方案一、每小时进矿量(干矿)1.2吨,回收率15%,跑尾0.35%(锡含量),精矿品位21%;摇床方案二、每小时进矿量(干矿)1吨,回收率20%,跑尾0.32%(锡含量),精矿品位28%;摇床方案三、每小时精矿量(干矿)2吨,回收率10%,跑尾0.38%(锡含量),精矿品位15%;从以上方案说明,摇床回收率比较低。究其原因主要是:1、矿浆颗粒不均匀,导致细颗粒的精矿到不了精矿富集区。这部分矿不能回收;2、进矿量的大小将直接影响回收率和品位。

26.具体实施方案二、圆盘旋振选矿机方案圆盘旋振选矿机方案一、每小时进矿量(干矿)2吨,回收率5%,跑尾0.4%(锡含量),精矿品位5%;圆盘旋振选矿机方案二、每小时进矿量(干矿)1.5吨,回收率10%,跑尾0.38%(锡含量),精矿品位8%;圆盘旋振选矿机方案三、每小时进矿量(干矿)1吨,回收率15%,跑尾0.35%(锡含量),精矿品位12%;圆盘旋振选矿机方案四、每小时进矿量(干矿)0.3吨,回收率40%,跑尾0.25%(锡含量),精矿品位18%;以上方案说明,圆盘旋振选矿机会随着进矿量的减少回收率提高,当进矿量减少至0.3吨干矿/小时,回收率显著提高。究其原因是:第一、圆盘旋振选矿机的下矿浆口小,决定了矿浆散开面积有限,而且是呈扇形面积散开,一旦加大下矿浆的量,将直接导致在有效的散开面积内要流过较多的矿浆,等同于在有效的矿浆散开面积内的矿浆流速将成几何倍速增加,矿浆散开面将呈矩形状或者条形状,将直接导致较重的矿物颗粒还没有来得及沉降就直接流失。第二、矿浆的有效沉降距离仅仅为1.6米。矿浆中的重矿物根本来不及在如此短的距离内沉降,特别是细颗粒的重矿物。第三、矿浆中的粗细颗粒不均匀,会扰乱矿浆在受到剪切力和圆盘面的摩擦力的过程中分层的效果。

27.具体实施方案三、皮带式摇床选矿机方案皮带式摇床选矿机方案一、每小时进矿量4吨(干矿),回收率20%,跑尾0.32%(锡含量),精矿品位10%;皮带式摇床选矿机方案二、每小时进矿量3吨(干矿),回收率30%,跑尾0.28%(锡含量),精矿品位15%;皮带式摇床选矿机方案三、每小时进矿量2吨(干矿),回收率50%,跑尾0.21%(锡含量),精矿品位18%;皮带式摇床选矿机方案四、每小时进矿量1吨(干矿),回收率65%,跑尾0.15%(锡含量),精矿品位22%;以上方案说明,皮带式摇床选矿机会随着进矿量的减少回收率提高,当进矿量减少至1吨干矿/小时,回收率显著提高。相对圆盘旋振选矿机来说,其无论是处理量还是回收

率要有显著提高。究其原因是因为皮带式摇床选矿机的进矿口是采用侧面进矿方式,矿浆的散开面积要远远大于圆盘旋振选矿机。但是同样存在与圆盘旋振选矿机类似的问题,就是矿浆有效沉降距离不够和矿浆的粗细不均导致紊乱矿浆沉降的问题。

28.具体实施方案四 本发明的有效提高选矿生产产量的选矿装置通过矿浆分选喂料部分(13)的长度来增加矿浆中重颗粒的沉降距离;通过粗精矿沉降刻槽区(3)、稍细精矿沉降刻槽区(4)和5细精矿沉降刻槽区预先对矿浆中的粗细颗粒进行有效分级,因为这三种精矿沉降刻槽是的高低是不一样的,粗精矿沉降刻槽区(3)的刻槽深度相对最浅,将最粗的颗粒给拦截下来进而将粗颗粒中的重颗粒矿物沉降在该刻槽底部。稍细精矿沉降刻槽区(4)相对粗精矿沉降刻槽区(3)的刻槽深度稍微深些,用来将稍细的颗粒个拦截下来并将稍细颗粒中的重颗粒矿物沉降在该刻槽底部。5细精矿沉降刻槽区的刻槽最深,用来将细颗粒的矿物拦截下来并将细颗粒中的重矿物沉降在该刻槽底部。而且整个13矿浆分选喂料槽是向右偏斜,便于矿浆从3粗精矿刻槽区向5锡精矿刻槽区流动。从而使得矿浆在进入皮带(10)之前已经进行粗细分离、轻重分离。便于在皮带上进行进一步的精选。

29.为了验证本发明的结论,通过如下等系列方案和实验来证明。

30.方案一、条件一,矿浆分选喂料部分(13)粗精矿沉降刻槽区(3)、稍细精矿沉降刻槽区(4)和5细精矿沉降刻槽区中的刻槽高度没有变化。条件二、矿浆分选喂料部分(13)水平地面向皮带(10)喂料;实验数据一、矿浆分选喂料部分(13),每小时进矿量6吨(干矿),回收率20%,跑尾0.3%(锡含量),精矿品位5%;实验数据二、矿浆分选喂料部分(13),每小时进矿量5吨(干矿),回收率25%,跑尾0.3%(锡含量),精矿品位15%;实验数据三、矿浆分选喂料部分(13),每小时进矿量4吨(干矿),回收率30%,跑尾0.28%(锡含量),精矿品位20%;实验数据四、矿浆分选喂料部分(13),每小时进矿量2吨(干矿),回收率60%,跑尾0.18%(锡含量),精矿品位22%;通过本方案的数据来看,增加了精矿喂料部分后处理量和回收率都有一定的提升。主要原因是,增加了矿浆有效沉降距离和对矿浆中的矿物颗粒进行了有效的轻重分层。

31.方案二、条件一,矿浆分选喂料部分(13)粗精矿沉降刻槽区(3)、稍细精矿沉降刻槽区(4)和5细精矿沉降刻槽区中的刻槽高度呈阶梯加高。条件二、矿浆分选喂料部分(13)与地面呈向右倾斜的夹角向皮带(10)喂料;实验数据一、矿浆分选喂料部分(13),每小时进矿量6吨(干矿),回收率30%,跑尾0.28%(锡含量),精矿品位15%;实验数据二、矿浆分选喂料部分(13),每小时进矿量5吨(干矿),回收率40%,跑尾0.25%(锡含量),精矿品位20%;实验数据三、矿浆分选喂料部分(13),每小时进矿量4吨(干矿),回收率50%,跑尾0.22%(锡含量),精矿品位25%;实验数据四、矿浆分选喂料部分(13),每小时进矿量2吨(干矿),回收率65%,跑尾0.15%(锡含量),精矿品位30%;

通过本方案的数据来看,将矿浆分选喂料部分(13)粗精矿沉降刻槽区(3)、稍细精矿沉降刻槽区(4)和5细精矿沉降刻槽区中的刻槽高度呈阶梯加高和增加矿浆分选喂料部分(13)与地面呈向右倾斜的夹角向皮带(10)喂料后,相对上一个方案,无论其回收率还是精矿品位都有较大的提高。

32.方案三、条件一,矿浆分选喂料部分(13)粗精矿沉降刻槽区(3)、稍细精矿沉降刻槽区(4)和5细精矿沉降刻槽区中的刻槽高度呈阶梯加高。条件二、矿浆分选喂料部分(13)与地面呈向右倾斜的夹角向皮带(10)喂料。条件三、增加矿浆落料缓冲弧板(8)和不增加矿浆落料缓冲弧板(8);实验数据一、增加矿浆落料缓冲弧板(8)。矿浆分选喂料部分(13),每小时进矿量4吨(干矿),回收率60%,跑尾0.18%(锡含量),精矿品位26%实验数据二、不增加矿浆落料缓冲弧板(8)。矿浆分选喂料部分(13),每小时进矿量4吨(干矿),回收率50%,跑尾0.22%(锡含量),精矿品位25%;该实验数据来看,增加了矿浆落料缓冲弧板(8)之后回收率提高了10%,究其原因是因为在矿浆分选喂料部分(13)于地面成一定的夹角向右倾斜,而皮带(10)是水平地面。在矿浆分选喂料部分(13)和皮带(10)之间势必会形成一定高度的落差,当矿浆分选喂料部分(13)上矿浆从一定高度掉落在皮带(10)面上时,势必会打乱已经按照轻重分好级的矿浆层。底层的重矿颗粒可能会被重新翻滚到表面,需要重新沉降。特别是稍细颗粒和细颗粒的重矿颗粒又需要重新沉降,越细的矿物重颗粒沉降速度越慢,要求沉降的距离越长。造成一定的细颗粒跑尾现象。

33.方案四、条件一,矿浆分选喂料部分(13)粗精矿沉降刻槽区(3)、稍细精矿沉降刻槽区(4)和5细精矿沉降刻槽区中的刻槽高度呈阶梯加高。条件二、矿浆分选喂料部分(13)与地面呈向右倾斜的夹角向皮带(10)喂料。条件三、增加矿浆落料缓冲弧板(8);条件四、在矿浆落料缓冲弧板(8)上增加喷雾器和不增加喷雾器;实验数据一、不增加喷雾器。矿浆分选喂料部分(13),每小时进矿量4吨(干矿),回收率60%,跑尾0.18%(锡含量),精矿品位26%;实验数据二、增加喷雾器。矿浆分选喂料部分(13),每小时进矿量4吨(干矿),回收率65%,跑尾0.15%(锡含量),精矿品位30%;该实验数据来看,增加了喷雾器和不增加喷雾器的回收率效果有一定的差别,究其原因是因为矿浆分选喂料部分(13)上的矿浆通过矿浆落料缓冲弧板(8)掉落在皮带(10)上来,虽然矿浆有所缓冲,但是终究存在一段小距离(约3毫米),矿浆跨越这个距离时会存在少量的翻滚现象,矿浆出现翻滚的话,就会有少量的矿物颗粒接触空气,然后受到水的张力现象。导致少部分矿物颗粒漂浮在水面上。导致矿物的流失。而增加该喷雾器的话,就是通过水雾从上而下打在漂浮的矿物颗粒上,进而破坏水的张力。一旦水的张力被破坏,漂浮的矿物会立即沉入水底。进而增加回收率。

34.方案五、条件一,矿浆分选喂料部分(13)粗精矿沉降刻槽区(3)、稍细精矿沉降刻槽区(4)和5细精矿沉降刻槽区中的刻槽高度呈阶梯加高。条件二、矿浆分选喂料部分(13)与地面呈向右倾斜的夹角向皮带(10)喂料。条件三、增加矿浆落料缓冲弧板(8)。条件四、在矿浆落料缓冲弧板(8)上增加喷雾器。条件五、一台矿浆分选喂料部分(13)向皮带式摇床选矿机进料、两台矿浆分选喂料部分(13)向皮带式摇床选矿机进料、三台矿浆分选喂料部分

(13)向皮带式摇床选矿机进料。条件六、两台或者三台矿浆分选喂料部分(13)向皮带(10)进料,矿浆分选喂料部分(13)的排料口尾部边缘与皮带运行方向平行,并且两台或者三台的矿浆分选喂料部分(13)的排料口尾矿边缘全部平齐在同一条直线上。条件七、不增加11冲水装置;实验数据一、一台矿浆分选喂料部分(13)向皮带(10)进料。每小时进矿量4吨(干矿),回收率65%,跑尾0.15%(锡含量),精矿品位30%;实验数据二、两台矿浆分选喂料部分(13)向皮带(10)进料。每小时进矿量8吨(干矿),回收率55%,跑尾0.17%(锡含量),精矿品位25%;实验数据三、三台矿浆分选喂料部分(13)向皮带(10)进料。每小时进矿量12吨(干矿),回收率45%,跑尾0.22%(锡含量),精矿品位20%;该实验数据来看,每增加一台矿浆分选喂料部分(13)其产量会提升一倍,但是随着产量的提升,其精矿品位和回收率会降低。究其原因,当第一条矿浆分选喂料部分(13)排出的矿浆中的重矿物在皮带(10)上沉淀后,随着皮带(10)的运行到下一条矿浆分选喂料部分(13)矿浆排出口的位置,由于矿浆从矿浆分选喂料部分(13)掉落到皮带(10)上,已经在皮带(10)上沉淀好的重矿物会被新下来的矿浆所搅动扰乱。由于在皮带(10)位置未增加11冲水装置导致在当第一条矿浆分选喂料部分(13)排出来的矿浆在皮带(10)上运行过程中没有水将皮带(10)上已经分层后的矿浆表层轻质矿物给及时冲走,而进入到第二条矿浆分选喂料部分(13)矿浆排出口的位置后紧接着又进入第三条矿浆分选喂料部分(13)矿浆排出口的位置。反复多次的表层轻矿物不断沉积,导致在最后的很难将表面轻矿物冲走。最终导致矿浆品位低。

35.方案六、条件一,矿浆分选喂料部分(13)粗精矿沉降刻槽区(3)、稍细精矿沉降刻槽区(4)和5细精矿沉降刻槽区中的刻槽高度呈阶梯加高。条件二、矿浆分选喂料部分(13)与地面呈向右倾斜的夹角向皮带(10)喂料。条件三、增加矿浆落料缓冲弧板(8)。条件四、在矿浆落料缓冲弧板(8)上增加喷雾器。条件五、一台矿浆分选喂料部分(13)向皮带式摇床选矿机进料、两台矿浆分选喂料部分(13)向皮带式摇床选矿机进料、三台矿浆分选喂料部分(13)向皮带式摇床选矿机进料。条件六、两台或者三台矿浆分选喂料部分(13)向皮带(10)进料,矿浆分选喂料部分(13)的排料口尾部边缘与皮带运行方向不平行(见图示左高右低),并且两台或者三台的矿浆分选喂料部分(13)的排料口尾矿边缘在皮带(10)上的位置同样呈阶梯状左高右低的方式排列(按照图示)。条件七、在每个矿浆分选喂料部分(13)的排料口左上位置增加11冲水装置;实验数据一、三台矿浆分选喂料部分(13)向皮带(10)进料。每小时进矿量12吨(干矿),回收率65%,跑尾0.15%(锡含量),精矿品位35%;从实验数据来看,在处理量提升的情况下,回收率和精矿品位都有了巨大的提升。究其原因,原因一、由于矿浆分选喂料部分(13)的排料口尾部边缘与皮带运行方向不平行(见图示左高右低),所以,从矿浆分选喂料部分(13)排料口下来的矿浆,粗矿物矿浆会落在皮带(10)稍靠上的位置,稍细矿浆会落在皮带(10)稍靠中的位置,而细矿浆会落在皮带(10)稍靠下的位置。三种不同细度的矿浆落在皮带的不同位置。随着皮带(10)进入到下一条矿浆分选喂料部分(13)排料口时,而靠上的位置的水流冲击力最大,靠最上位置的粗矿浆由于其重量较重,能够经受住水流冲击力,不会被冲走。原因二、由于皮带(10)上排列的

矿浆分选喂料部分(13)呈阶梯状左高右低,而已经在皮带(10)上沉淀好的重矿物不会被第二条矿浆分选喂料部分(13)新下来的矿浆位置成功避开,不会被新下来的矿浆冲击力所搅动扰乱。原因三、由于皮带(10)上增加了(11)冲水装置,能够及时将在皮带(10)上松散分层的后表面的那层轻矿浆冲走。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1