一种阶梯式除泥筛分一体给料机的制作方法

1.本发明涉及矿山破碎机械给料系统技术领域,具体为一种阶梯式除泥筛分一体给料机。

背景技术:

2.矿山破碎生产线中,第一级大块原料需要给料机输送到第一级破碎设备。通常原料内会含有泥土,会降低成品砂的质量,因此需要对泥土予以清除。生产中通常采用两种方式除泥:一、给料机预留较短空隙除泥。由于预留间隙短,输送原料时原料会重叠。通常这种方式只能去除30-40%泥土。原料损失会达到10-15%。二、单独安装除泥振动筛。这样会增加投资,增加占地面积,增加设备数量,增加运行成本和降低生产线稳定性。

3.现有技术中有一种名为波辊筛,又叫波动滚轴筛,还叫波动辊式给料机,具备筛分喂料双重功效。波辊筛是一种既具有给料功能,又具筛分功能的复合式设备,它是为了给重型破碎机连续喂料而专门设计的,该机前置式筛分,可以将原料中已符合要求的细料筛分出来,既提高了破碎系统的生产能力,又减轻了破碎机的磨损;该机采用多辊式输送,各辊同向转动,从而将托在其上的矿石由一端送到另一端,由于各辊子具有凸楞,相邻辊子间形成的空隙,可以使碎料漏下。但这种设备结构复杂,价格也较高。

技术实现要素:

4.本发明的目的在于克服上述背景技术困难,解决给料机预留较短空隙除泥,由于预留间隙短,输送原料时原料会重叠和单独安装除泥振动筛,会增加投资,增加占地面积,增加设备数量,增加运行成本和降低生产线稳定性的技术问题,提供一种阶梯式除泥筛分一体给料机。

5.为达到上述目的,采用的技术方案为:一种阶梯式除泥筛分一体给料机,包括机架和给料机,所述给料机包括底板、侧板、第一缓冲装置和第一激振器,所述机架设置有底座,在所述底座上连接有至少6根立柱;所述立柱间连接有联系梁,所述立柱与所述底座的连接部位连接有加固板;所述给料机一端连接有格栅板,所述格栅板包括棱条和支撑梁架,所述支撑梁架位于所述棱条的下部,所述支撑梁架与所述侧板固定连接,所述格栅板为阶梯型;所述格栅板下部设有筛分装置,所述筛分装置包括侧板和筛网,所述筛网与所述机架的立柱连接,所述筛网与所述机架的立柱之间连接有第二缓冲装置,所述筛网中央部位设有第二激振器。

6.进一步的,所述立柱的高度为1.5~3m,所述立柱为焊接槽钢柱;所述焊接槽钢柱的横截面高度为500~600mm,腿宽250~350mm;所述焊接槽钢柱竖向间隔500mm设置加固板;所述联系梁和底座为方钢,所述方钢长度1.6~5.5m,截面150~200

×

150~200mm。

7.进一步的,所述格栅板阶梯设置为三级。

8.进一步的,所述格栅板栅格缝隙间距为150~300mm,每级格栅长度为1000~1500mm;所述格栅板各级相邻阶梯高差为140~550mm。

9.进一步的,所述棱条用圆钢条制作,所述圆钢条横截面直径为15~20mm;所述支撑梁架用钢板制作,所述支撑梁架的各钢板呈竖向设置,所述钢板的截面宽度为15~20mm,所述钢板的截面高度为200~350mm。

10.进一步的,所述第一激振器的激振方向为前后激振;所述第二激振器的激振方向为上下激振。

11.进一步的,所述底板与水平面的倾斜角度3.5~7.5

°

,所述格栅板与水平面的倾斜角度6~12

°

。

12.进一步的,所述筛网与水平面成20~26

°

夹角。所述筛网网孔尺寸为10~15

×

10~15mm

²

。

13.采用上述方案的有益效果为:通过在给料机一端加装除泥和筛分装置,利用给料机自带的激振器作为动力,将给料机筛分出的泥土进行筛分。所述筛分装置通过第二激振器和第二缓冲装置与所述机架的立柱连接。把可以利用的原料进行回收。原料损耗仅为5-8%。在给料机一端加装阶梯型格栅底板,在原料前进到阶梯型格栅时,会产生突降和翻滚,从而消除原料重叠现象,并把上层原料中的泥土一并去除。这样就克服了现有技术中给料机预留较短空隙除泥,由于间隙短,输送原料时原料会重叠的现象。且不需要单独安装除泥振动筛,不需要增加投资,不需要增加占地面积和设备数量,就能达到与采用专用振动筛相接近的除泥效果。降低了设备运行成本,提高了生产线的稳定性。

附图说明

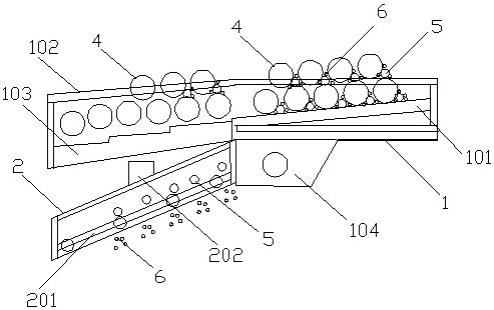

14.图1为本发明一种阶梯式除泥筛分一体给料机的工作原理示意图。

15.图2为本发明一种阶梯式除泥筛分一体给料机的右侧透视图。

16.图3为本发明一种阶梯式除泥筛分一体给料机的前侧透视图。

17.图4为本发明一种阶梯式除泥筛分一体给料机的除泥筛分装置透视图。

18.图中,1-给料机,101-底板,102-侧板,103-格栅板,1031-棱条,1032-支撑梁架,104-第一激振器,105-第一缓冲装置,2-筛分装置,201-筛网,202-第二激振器,203-第二缓冲装置,3-机架,301-立柱,302-联系梁,303-底座,304-加固板,4-大块原料,5-小块原料,6-泥土。

具体实施方式

19.下面结合本发明的具体实施例,对本发明的技术方案进行清楚、完整地描述。若涉及附图,附图中的相同数字表示相同或同种要素。所描述的实施例仅仅是本发明一部分实施例,而不是全部。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.实施例一:如图1至图4所示,一种阶梯式除泥筛分一体给料机,包括机架3和给料机1,所述给料机包括底板101、侧板102、第一缓冲装置105和第一激振器104,所述机架设置有底座303,在所述底座303上连接有至少6根立柱301;所述立柱301间连接有联系梁302;所述立柱301与所述底座303的连接部位连接有加固板304;所述给料机1一端连接有格栅板103,所述格栅板103包括棱条1031和支撑梁架1032;所述支撑梁架1032位于所述棱条1031的下部;所述

支撑梁架1032与所述侧板102固定连接,所述格栅板103为阶梯型;所述格栅板103下部设有筛分装置2,所述筛分装置2包括侧板和筛网201,所述筛网201与所述机架3的立柱301连接,所述筛网201与所述机架3的立柱301之间连接有第二缓冲装置203,所述筛网201中央部位设有第二激振器202。

21.在实施例一中,所述机架3通过第一缓冲装置105与给料机1相连接。在给料机1一端加装了阶梯型的格栅板103除泥装置和筛分装置2。所述阶梯型的格栅板103除泥装置和筛分装置2与给料机1相连接。所述给料机1设置有底板101,所述底板101为平板。

22.给料机的给料过程,是利用激振电机驱动给料底板沿倾斜方向作周期性直线往复振动,当给料底板振动的加速度垂直分量大于重力加速度时,其中的原料被抛起,并按照抛物线的轨迹向前跳跃运动。当大块原料4、小块原料5和泥土6一同进入给料机1时,在第一激振器104的作用下,会沿着底板101前进。由于振动电机的连续激振,给料底板连续振动,其中的物料就连续向前跳跃,达到给料的目的。

23.当原料前进到达阶梯式格栅时,底部泥土6和小块原料5会从格栅之间落下,落到筛分装置2上。所述筛分装置2在第一激振器104作用下振动。小于筛分装置2筛孔的泥土6会掉落到筛分装置2下,大于筛孔尺寸的小块原料5会被回收利用。小块原料5在激振器作用下,会沿着振动筛分装置2运动,进入到下一个加工环节。当大块原料4通过阶梯式格栅时,产生突降和翻滚,将上一层泥土和原料放到格栅表面,消除重叠现象,去除上层泥土。

24.实施例二:如图1至图4所示,一种阶梯式除泥筛分一体给料机,包括机架3和给料机1,所述给料机包括底板101、侧板102、第一缓冲装置105和第一激振器104,所述机架设置有底座303,在所述底座303上连接有至少6根立柱301;所述立柱301间连接有联系梁302;所述立柱301与所述底座303的连接部位连接有加固板304;所述给料机1一端连接有格栅板103,所述格栅板103包括棱条1031和支撑梁架1032;所述支撑梁架1032位于所述棱条1031的下部;所述支撑梁架1032与所述侧板102固定连接,所述格栅板103为阶梯型;所述格栅板103下部设有筛分装置2,所述筛分装置2包括侧板和筛网201,所述筛网201与所述机架3的立柱301连接,所述筛网201与所述机架3的立柱301之间连接有第二缓冲装置203,所述筛网201中央部位设有第二激振器202。

25.优选的,所述立柱301的高度根据所述给料设备的倾斜角度在1.5~3m范围内选定,所述立柱301为焊接槽钢柱;所述焊接槽钢柱的横截面高度800mm,腿宽350mm;所述焊接槽钢柱竖向间隔500mm设置加固板;所述联系梁302和底座303为方钢,所述方钢长度根据所述给料设备尺寸在1.6~5.5m范围内选定,所述方钢截面150~250

×

150~250mm。

26.机架设计中要确定机架的长度、宽度和高度。机架结构的主要构件之一是柱,焊接柱按外形分为实腹柱和格构柱。实腹柱分为型钢实腹柱和钢板实腹柱两种,前者焊缝少,后者适应性强,可按使用要求设计成各种大小尺寸。当腹板的计算高度h与腹板厚度δ之比大于80时,应有横向隔板加强,间距不得大于3h。另一个主要构件是梁。梁分为纵梁和端梁。梁可以是型材(角钢、槽钢、方钢、工字钢、h型钢等),也可以是折弯板材焊接梁,也可以是型材与折弯板组焊梁。梁和柱的连接有铰接和刚性连接两种,以焊接连接为主。

27.实施例三:如图1至图4所示,一种阶梯式除泥筛分一体给料机,包括机架3和给料机1,所述给

料机包括底板101、侧板102、第一缓冲装置105和第一激振器104,所述机架设置有底座303,在所述底座303上连接有至少6根立柱301;所述立柱301间连接有联系梁302;所述立柱301与所述底座303的连接部位连接有加固板304;所述给料机1一端连接有格栅板103,所述格栅板103包括棱条1031和支撑梁架1032;所述支撑梁架1032位于所述棱条1031的下部;所述支撑梁架1032与所述侧板102固定连接,所述格栅板103为阶梯型;所述格栅板103下部设有筛分装置2,所述筛分装置2包括侧板和筛网201,所述筛网201与所述机架3的立柱301连接,所述筛网201与所述机架3的立柱301之间连接有第二缓冲装置203,所述筛网201中央部位设有第二激振器202。

28.优选的,所述格栅板103阶梯设置为三级。优选的,所述格栅板103栅格缝隙间距为150mm,每级格栅长度为1000mm;所述格栅板103各级相邻阶梯高差为140mm。经测试分析,当所述格栅板103阶梯设置为三级,所述格栅板栅格缝隙间距小于150mm,每级格栅长度小于1000mm;所述格栅板各级相邻阶梯高差小于140mm时,所述格栅板的倾斜角度偏小,除泥筛分的路径过短,造成除泥和筛分效果出现降低趋势。

29.优选的,所述底板101与水平面的倾斜角度3.5

°

。所述格栅板103与水平面的倾斜角度6

°

。优选的,所述筛网201与水平面成20

°

夹角。所述筛网网孔尺寸为10

×

10mm

²

。

30.优选的,所述立柱301的高度1.5m,所述立柱301为焊接槽钢柱;所述焊接槽钢柱的横截面高度800mm,腿宽350mm;所述焊接槽钢柱竖向间隔500mm设置加固板;所述联系梁302和底座303为方钢,所述方钢长度1.6m,所述方钢截面150

×

150mm。

31.通过在给料机一端加装了阶梯型的格栅底板除泥装置,利用给料机自带的激振器作为动力。利用所述格栅板各级相邻阶梯的高差,在原料前进到所述阶梯型格栅底板时,会产生突降和翻滚,从而消除原料重叠现象,并把上层原料中的泥土一并去除。优选的,所述底板101与水平面的倾斜角度3.5

°

,所述格栅板103与水平面的倾斜角度6

°

。经试验分析,当所述底板101与水平面的倾斜角度小于3.5

°

,所述格栅板103与水平面的倾斜角度小于6

°

时,原料向前的运动速度变得迟缓,导致给料机的除泥和筛分效率显著降低。

32.经发明人测试,采用实施例三的方案,与现有技术相比原料的除泥率可提高30%以上。

33.实施例四:如图1至图4所示,一种阶梯式除泥筛分一体给料机,包括机架3和给料机1,所述给料机包括底板101、侧板102、第一缓冲装置105和第一激振器104,所述机架设置有底座303,在所述底座303上连接有至少6根立柱301;所述立柱301间连接有联系梁302;所述立柱301与所述底座303的连接部位连接有加固板304;所述给料机1一端连接有格栅板103,所述格栅板103包括棱条1031和支撑梁架1032;所述支撑梁架1032位于所述棱条1031的下部;所述支撑梁架1032与所述侧板102固定连接,所述格栅板103为阶梯型;所述格栅板103下部设有筛分装置2,所述筛分装置2包括侧板和筛网201,所述筛网201与所述机架3的立柱301连接,所述筛网201与所述机架3的立柱301之间连接有第二缓冲装置203,所述筛网201中央部位设有第二激振器202。

34.优选的,所述底板101与水平面的倾斜角度5.5

°

。所述格栅板103与水平面的倾斜角度9

°

。所述格栅板103阶梯设置为三级。所述格栅板103栅格缝隙间距为230mm,每级格栅长度为1250mm;所述格栅板103各级相邻阶梯高差为450mm。优选的,所述筛网201与水平面

成23

°

夹角。

35.优选的,所述第一激振器104的激振方向为前后激振;所述第二激振器202的激振方向为上下激振。

36.优选的,所述立柱301的高度2.25m,所述立柱301为焊接槽钢柱;所述焊接槽钢柱的横截面高度800mm,腿宽350mm;所述焊接槽钢柱竖向间隔500mm设置加固板;所述联系梁302和底座303为方钢,所述方钢长度3.5m,所述方钢截面200

×

200mm。

37.通过在给料一端加装了除泥和筛分装置,利用给料机的第一激振器作给料方向的前后振动,使大块原料4、小块原料5和泥土6一同沿着底板101前进。所述底板101与水平面的倾斜角度5.5

°

。所述格栅板103与水平面的倾斜角度9

°

。所述格栅板103阶梯设置为三级,所述格栅板103栅格缝隙间距为230mm,每级格栅长度为1250mm;所述格栅板103各级相邻阶梯高差为450mm。所述格栅板与水平面的倾斜角度大于所述底板与水平面的倾斜角度3~10

°

。当大块原料4通过阶梯式格栅时,产生突降和翻滚的幅度更大,更加有效的将上一层泥土和原料移送到格栅表面,更有效的消除重叠现象,去除上层泥土。

38.当前进到达阶梯式格栅时,底部泥土6和小块原料5会从格栅之间落下,落到筛分装置2上。所述筛分装置2的第二激振器202作上下方向振动,将给料机筛分出的泥土再次进行筛分。小于筛分装置2筛孔的泥土6会掉落到筛分装置2下,大于筛孔尺寸的小块原料5会被回收利用。经测试,由于第二激振器作上下方向振动,使得所述筛网对泥土的筛除效果比前后振动更好,泥土的筛除率比实施例三的方案提高15~20%。小块原料5在第二激振器202的上下方向振动和筛网201的倾斜坡度的共同作用下,沿着振动筛分装置2向前运动,进入到下一个加工环节,把可以利用的原料进行回收。所述筛网201网孔尺寸可根据原料粒径大小进行调整。

39.实施例五:如图1至图4所示,一种阶梯式除泥筛分一体给料机,包括机架3和给料机1,所述给料机包括底板101、侧板102、第一缓冲装置105和第一激振器104,所述机架设置有底座303,在所述底座303上连接有至少6根立柱301;所述立柱301间连接有联系梁302;所述立柱301与所述底座303的连接部位连接有加固板304;所述给料机1一端连接有格栅板103,所述格栅板103包括棱条1031和支撑梁架1032;所述支撑梁架1032位于所述棱条1031的下部;所述支撑梁架1032与所述侧板102固定连接,所述格栅板103为阶梯型;所述格栅板103下部设有筛分装置2,所述筛分装置2包括侧板和筛网201,所述筛网201与所述机架3的立柱301连接,所述筛网201与所述机架3的立柱301之间连接有第二缓冲装置203,所述筛网201中央部位设有第二激振器202。

40.优选的,所述立柱301的高度3m,所述立柱301为焊接槽钢柱;所述焊接槽钢柱的横截面高度800mm,腿宽350mm;所述焊接槽钢柱竖向间隔500mm设置加固板;所述联系梁302和底座303为方钢,所述方钢长度5.5m,所述方钢截面250

×

250mm。

41.优选的,所述第一激振器104的激振方向为前后激振;所述第二激振器202的激振方向为上下激振。

42.优选的,所述底板101与水平面的倾斜角度7.5

°

。所述格栅板103与水平面的倾斜角度12

°

。所述格栅板103阶梯设置为三级。所述格栅板103栅格缝隙间距为300mm,每级格栅长度为1500mm;所述格栅板103各级相邻阶梯高差为550mm。

43.通过在给料一端加装了除泥和筛分装置,利用给料机的第一激振器作给料方向的前后振动,所述格栅板103阶梯设置为三级,所述格栅板103栅格缝隙间距为300mm,每级格栅长度为1500mm;所述格栅板103各级相邻阶梯高差为550mm。所述格栅板与水平面的倾斜角度大于所述底板与水平面的倾斜角度3~10

°

。当大块原料4通过阶梯式格栅时,产生突降和翻滚的幅度更大,更加有效的将上一层泥土和原料移送到格栅表面,更有效的消除重叠现象,去除上层泥土。

44.经测试表明,当所述格栅板103阶梯设置为三级,所述格栅板103栅格缝隙间距大于300mm,每级格栅长度大于1500mm;所述格栅板103各级相邻阶梯高差大于550mm时,造成设备体型偏大,导致能源和材料的经济性降低。

45.通过在给料机一端加装了阶梯型的格栅底板除泥装置,利用给料机的第一激振器和筛分装置的第二激振器的共同作用。所述底板与水平面的倾斜角度7.5

°

。所述底板在此倾斜角度范围内,原料可顺利地向前运动。所述格栅板与水平面的倾斜角度12

°

。所述格栅板与水平面的倾斜角度大于所述底板的倾斜角度,这样当原料前进到所述阶梯型格栅底板时,会加快产生突降和翻滚的速度,从而更有效的消除原料重叠现象,并把上层原料中的泥土一并去除。经测试,当所述底板与水平面的倾斜角度大于7.5

°

,所述格栅板与水平面的倾斜角度大于12

°

时,原料向前产生滑动,运动的速度加快,除泥和筛分效果呈下降趋势。

46.实施例六:如图1至图4所示,一种阶梯式除泥筛分一体给料机,包括机架3和给料机1,所述给料机包括底板101、侧板102、第一缓冲装置105和第一激振器104,所述机架设置有底座303,在所述底座303上连接有至少6根立柱301;所述立柱301间连接有联系梁302;所述立柱301与所述底座303的连接部位连接有加固板304;所述给料机1一端连接有格栅板103,所述格栅板103包括棱条1031和支撑梁架1032;所述支撑梁架1032位于所述棱条1031的下部;所述支撑梁架1032与所述侧板102固定连接,所述格栅板103为阶梯型;所述格栅板103下部设有筛分装置2,所述筛分装置2包括侧板和筛网201,所述筛网201与所述机架3的立柱301连接,所述筛网201与所述机架3的立柱301之间连接有第二缓冲装置203,所述筛网201中央部位设有第二激振器202。

47.优选的,所述立柱301的高度2.25m,所述立柱301为焊接槽钢柱;所述焊接槽钢柱的横截面高度800mm,腿宽350mm;所述焊接槽钢柱竖向间隔500mm设置加固板;所述联系梁302和底座303为方钢,所述方钢长度根据所述给料设备尺寸在3.5m范围内选定,所述方钢截面200

×

200mm。

48.优选的,所述第一激振器104的激振方向为前后激振;所述第二激振器202的激振方向为上下激振。优选的,所述底板101与水平面的倾斜角度5.5

°

。所述格栅板103与水平面的倾斜角度9

°

。所述格栅板103阶梯设置为三级。所述格栅板103栅格缝隙间距为230mm,每级格栅长度为1250mm;所述格栅板103各级相邻阶梯高差为450mm。优选的,所述筛网201与水平面成23

°

夹角。

49.优选的,所述棱条1031用圆钢条制作,所述圆钢条横截面直径为15mm;所述支撑梁架1032用钢板制作,所述支撑梁架1032的各钢板呈竖向设置,所述钢板的截面宽度为15mm,所述钢板的截面高度为200mm。经测试,当所述圆钢条横截面直径小于15mm;所述支撑梁架1032用钢板制作,所述支撑梁架1032的各钢板呈竖向设置,所述钢板的截面宽度小于15mm,

所述钢板的截面高度小于200mm时,由于所述圆钢条横截面直径和钢板的截面宽度、高度偏小,造成所述格栅板的结构强度和刚度明显降低,从而形成设备的安全隐患。

50.在所述棱条的下端设置所述支撑梁架,有助于增加棱条的强度和刚度。所述支撑梁架与所述侧板采用固定连接,有助于在第一激振器作用下使棱条和支撑梁架与给料机产生同步振动。特别的,所述支撑梁架可采用钢板结构,特别的,所述钢板结构的钢板厚度小于或等于圆钢棱条的横截面直径。这样可以使得所述格栅板上的泥土和小块原料顺利的落入下层的筛网上,测试结果表明,这种构造可使小块原料和泥土的筛分效果提高15%以上。

51.实施例七:如图1至图4所示,一种阶梯式除泥筛分一体给料机,包括机架3和给料机1,所述给料机包括底板101、侧板102、第一缓冲装置105和第一激振器104,所述机架设置有底座303,在所述底座303上连接有至少6根立柱301;所述立柱301间连接有联系梁302;所述立柱301与所述底座303的连接部位连接有加固板304;所述给料机1一端连接有格栅板103,所述格栅板103包括棱条1031和支撑梁架1032;所述支撑梁架1032位于所述棱条1031的下部;所述支撑梁架1032与所述侧板102固定连接,所述格栅板103为阶梯型;所述格栅板103下部设有筛分装置2,所述筛分装置2包括侧板和筛网201,所述筛网201与所述机架3的立柱301连接,所述筛网201与所述机架3的立柱301之间连接有第二缓冲装置203,所述筛网201中央部位设有第二激振器202。

52.优选的,所述立柱301的高度2.25m,所述立柱301为焊接槽钢柱;所述焊接槽钢柱的横截面高度800mm,腿宽350mm;所述焊接槽钢柱竖向间隔500mm设置加固板;所述联系梁302和底座303为方钢,所述方钢长度根据所述给料设备尺寸在3.5m范围内选定,所述方钢截面200

×

200mm。

53.优选的,所述第一激振器104的激振方向为前后激振;所述第二激振器202的激振方向为上下激振。优选的,所述底板101与水平面的倾斜角度5.5

°

。所述格栅板103与水平面的倾斜角度9

°

。所述格栅板103阶梯设置为三级。所述格栅板103栅格缝隙间距为230mm,每级格栅长度为1250mm;所述格栅板103各级相邻阶梯高差为450mm。优选的,所述筛网201与水平面成23

°

夹角。

54.优选的,所述棱条1031用圆钢条制作,所述圆钢条横截面直径为18mm;所述支撑梁架1032用钢板制作,所述支撑梁架1032的各钢板呈竖向设置,所述钢板的截面宽度为18mm,所述钢板的截面高度为280mm。

55.所述格栅板阶梯设置合理横截面形状的棱条,更便于原料在前进时产生突降和翻滚,从而更加有利于消除原料重叠现象,更加有效地把上层原料中的泥土一并去除。特别的,所述棱条1031用圆钢条制作,所述圆钢条横截面直径为18mm;所述支撑梁架1032用钢板制作,所述支撑梁架1032的各钢板呈竖向设置,所述钢板的截面宽度为18mm,所述钢板的截面高度为280mm。经测试,采用这种圆钢条棱条和钢板支撑梁架制成的格栅板,除泥量可达到98.5%以上。

56.实施例八:如图1至图4所示,一种阶梯式除泥筛分一体给料机,包括机架3和给料机1,所述给料机包括底板101、侧板102、第一缓冲装置105和第一激振器104,所述机架设置有底座303,在所述底座303上连接有至少6根立柱301;所述立柱301间连接有联系梁302;所述立柱301

与所述底座303的连接部位连接有加固板304;所述给料机1一端连接有格栅板103,所述格栅板103包括棱条1031和支撑梁架1032;所述支撑梁架1032位于所述棱条1031的下部;所述支撑梁架1032与所述侧板102固定连接,所述格栅板103为阶梯型;所述格栅板103下部设有筛分装置2,所述筛分装置2包括侧板和筛网201,所述筛网201与所述机架3的立柱301连接,所述筛网201与所述机架3的立柱301之间连接有第二缓冲装置203,所述筛网201中央部位设有第二激振器202。

57.优选的,所述立柱301的高度2.25m,所述立柱301为焊接槽钢柱;所述焊接槽钢柱的横截面高度800mm,腿宽350mm;所述焊接槽钢柱竖向间隔500mm设置加固板;所述联系梁302和底座303为方钢,所述方钢长度根据所述给料设备尺寸在3.5m范围内选定,所述方钢截面200

×

200mm。

58.优选的,所述第一激振器104的激振方向为前后激振;所述第二激振器202的激振方向为上下激振。优选的,所述底板101与水平面的倾斜角度5.5

°

。所述格栅板103与水平面的倾斜角度9

°

。所述格栅板103阶梯设置为三级。所述格栅板103栅格缝隙间距为230mm,每级格栅长度为1250mm;所述格栅板103各级相邻阶梯高差为450mm。优选的,所述筛网201与水平面成23

°

夹角。

59.优选的,所述棱条1031为圆钢条;所述支撑梁架1032为钢板结构,所述钢板结构的各钢板呈竖向设置。所述棱条1031用圆钢条制作,所述圆钢条横截面直径为20mm;所述支撑梁架1032用钢板制作,所述支撑梁架1032的各钢板呈竖向设置,所述钢板的截面宽度为20mm,所述钢板的截面高度为350mm。

60.所述格栅板阶梯设置合理横截面形状的棱条,更便于原料在前进时产生突降和翻滚,从而更加有利于消除原料重叠现象,更加有效地把上层原料中的泥土一并去除。特别的,所述棱条1031用圆钢条制作,所述圆钢条横截面直径为20mm;所述支撑梁架1032用钢板制作,所述支撑梁架1032的各钢板呈竖向设置,所述钢板的截面宽度为20mm,所述钢板的截面高度为350mm。经测试,采用这种圆钢条棱条和钢板支撑梁架制成的格栅板,除泥量可达到95.6%以上。

61.测试结果表明,所述圆钢条横截面直径大于20mm;所述支撑梁架1032用钢板制作,所述支撑梁架1032的各钢板呈竖向设置,所述钢板的截面宽度大于20mm,所述钢板的截面高度大于350mm时,设备的激振力需要明显增加,将导致增加设备投资。

62.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

63.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1