线圈壳体自动检测设备的制作方法

1.本发明涉及自动化设备技术领域,具体涉及一种线圈壳体自动检测设备。

背景技术:

2.特斯拉线圈作为一种工频耐压试验装置已被广泛用于电缆,电容器、发电机等具有大电容的电力设备的交流试验中,现有的特斯拉线圈需要采用具有特殊结构的线圈壳体包装并采用半导体作为电流开关,由于特斯拉线圈的工作环境存在高压电,因此,线圈壳体在安装线圈之前需要进行多项检测,现有的检测方式工作人员采用多个卡尺和检测工具手动进行检测,由于线圈壳体的产量大,因此需要安排多个作人员同时进行检测,人力成本高,检测效率低,同时,人工检测会因为工作人员偶尔的疏忽导致部分线圈壳体出现漏检的情况,会导致不合格的产品流到客户,严重时会引发安全事故。

技术实现要素:

3.有鉴于此,本发明提供了一种线圈壳体自动检测设备以解决上述问题。

4.本发明解决其技术问题所采用的技术方案是:

5.一种线圈壳体自动检测设备,包括载板以及安装在所述载板上的分度机构和检测机构,所述分度机构包括安装在所述载板上的凸轮分割器,可转动地安装在所述凸轮分割器上的转盘以及固定安装在所述凸轮分割器上的六棱柱,所述转盘的表面沿所述转盘的圆周方向均匀设置有上料工位、第一检测工位、第二检测工位、第三检测工位、打码工位以及下料工位,所述六棱柱的六个侧面分别正对所述转盘上的六个工位,所述六棱柱正对上料工位的侧面上安装有第一安装座,所述第一安装座的两侧均安装有壳体感应器,所述检测机构包括分别设置在所述第一检测工位、所述第二检测工位和所述第三检测工位一侧的第一检测组件、第二检测组件和第三检测组件,所述第一检测组件包括安装在所述载板上的腔体检测件、定位件和台阶检测件,所述第二检测组件包括安装在所述载板上的盖板检测件、凸耳定位件以及安装在所述六棱柱上的凸耳检测件,所述第三检测组件包括安装在所述载板上的壳体检测件、第一测量件以及安装在所述六棱柱上的第二测量件。

6.进一步地,所述腔体检测件包括固定安装在所述载板下表面的第一固定板,安装在所述第一固定板底部的第一驱动件,垂直安装在所述第一固定板上的多个第一滑杆,可滑动地安装在所述第一滑杆上的第一安装块,以及安装在所述第一安装块上的多个腔体检测器,所述第一驱动件的驱动杆以及所述第一滑杆均穿过所述第一固定板和所述载板延伸至所述第一检测工位的下方,所述第一安装块设置在所述载板与所述转盘之间,所述第一驱动件的驱动杆一端与所述第一安装块之间固定连接。

7.进一步地,所述定位件包括安装在所述载板上的第一固定架,固定安装在所述第一固定架顶部的转角气缸,以及与所述转角气缸相连接的压杆,所述第一固定架设置在所述第一检测工位的一侧,所述压杆的一端延伸至所述第一检测工位的正上方,所述压杆位于所述第一检测工位正上方的一端端部设置有压块。

8.进一步地,所述台阶检测件包括固定安装在所述载板上的安装架以及安装在所述安装架上的台阶检测器,所述安装架呈倒置的“l”形结构,所述安装架设置在第一固定架的一侧且所述安装架横向的一端延伸至所述第一检测工位的上方。

9.进一步地,所述盖板检测件包括安装在所述载板上的第二固定架,固定安装在所述第二固定架顶部的第一滑台气缸,可滑动地安装在所述第一滑台气缸上的滑板,安装在所述滑板两侧的多个盖板检测器以及可滚动地安装在所述滑板一端的压轮,所述第二固定架设置在所述第二检测工位的一侧,所述滑板安装有所述压轮的一端位于所述第二检测工位的上方。

10.进一步地,所述凸耳定位件包括安装在所述第二固定架一侧的固定块,安装在所述固定块顶部的推送气缸,以及可滑动地安装在所述固定块上的定位板,所述定位板的一端与所述推送气缸的推杆相连接,所述定位板的另一端延伸至所述第二检测工位的上方。

11.进一步地,所述凸耳检测件包括安装在所述六棱柱侧面上的第二安装座以及安装在所述第二安装座一侧的凸耳检测器,所述六棱柱安装有第二安装座的侧面正对所述第二检测工位,所述第二安装座安装有凸耳检测器的一端延伸至所述第二检测工位的上方。

12.进一步地,所述壳体检测件包括安装在所述载板上的第三固定架,安装在所述第三固定架上的第二滑台气缸,与所述第二滑台气缸相连接的连接杆以及安装在所述连接杆一端的两个壳体检测器,所述第三固定架设置在所述第三检测工位的一侧,所述连接杆安装有两个所述壳体检测器的一端延伸至所述第三检测工位的上方。

13.进一步地,所述第一测量件包括固定安装在所述载板下表面的第二固定板,安装在所述第二固定板底部的第二驱动件,垂直安装在所述第二固定板上的多个第二滑杆,可滑动地安装在所述第二滑杆上的第二安装块,以及安装在所述第二安装块两侧的两个第一侧面检测器,所述第二驱动件的驱动杆以及所述第二滑杆均穿过所述第二固定板和所述载板延伸至所述第三检测工位的下方,所述第二安装块设置在所述载板与所述转盘之间,所述第二驱动件的驱动杆一端与所述第二安装块之间固定连接。

14.进一步地,所述第二测量件包括安装在所述六棱柱侧面的第三安装座以及安装在所述第三安装座两侧的两个第二侧面检测器,所述六棱柱安装有所述第三安装座的侧面正对所述第三检测工位。

15.本发明的有益效果是:

16.本发明提供的线圈壳体自动检测设备,载板上安装有分度机构和检测机构,分度机构包括安装在载板上的凸轮分割器、可转动地安装在凸轮分割器上的转盘以及固定安装在凸轮分割器上的六棱柱,转盘表面沿转盘的圆周方向均匀设置有六个工位,六个依次工位分为上料工位、第一检测工位、第二检测工位、第三检测工位、打码工位以及下料工位,六棱柱的六个侧面分别正对六棱柱的六个工位,检测机构包括第一检测组件、第二检测组件和第三检测组件,第一检测组件、第二检测组件和第三检测组件分别对应设置在转盘的第一检测工位、第二检测工位和第三检测工位一侧的第一检测组件、第二检测组件和第三检测组件,第一检测组件包括用于检测线圈壳体内部腔体深度的腔体检测件和定位件以及用于检测线圈壳体侧边台阶高度的台阶检测,第二检测组件包括用于检测线圈壳体盖板与侧板是否错位的盖板检测件以及用于检测侧板凸耳厚度的凸耳定位件和凸耳检测件,第三检测组件包括用于检测线圈壳体侧面尺寸的壳体检测件以及用于线圈壳体壁厚的第一测量

件和第二测量件,线圈壳体可通过转盘的带动经第一检测工位、第二检测工位和第三检测工位依次通过第一检测组件、第二检测组件和第三检测组件进行多项检测,降低了人力成本,避免了人工检测时出现漏检的情况,提高了检测效率和检测准确率。

附图说明

17.下面结合附图和实施例对本发明作进一步说明。

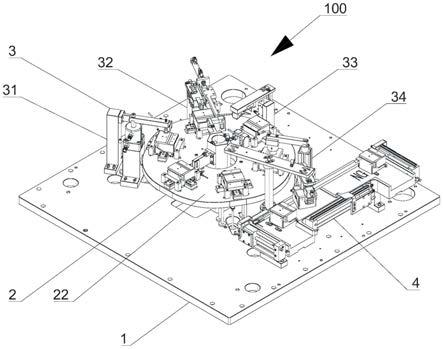

18.图1为本发明的线圈壳体自动检测设备的立体结构示意图;

19.图2为图1所示本发明的线圈壳体自动检测设备另一视角的立体结构示意图;

20.图3为本发明的线圈壳体自动检测设备的俯视图;

21.图4为图1所示本发明的线圈壳体自动检测设备中分度机构上六棱柱的立体结构示意图;

22.图5为图1所示本发明的线圈壳体自动检测设备中第一检测组件的立体结构示意图;

23.图6为图1所示本发明的线圈壳体自动检测设备中第二检测组件的立体结构示意图;

24.图7为图1所示本发明的线圈壳体自动检测设备中第三检测组件的立体结构示意图;

25.图8为图1所示本发明的线圈壳体自动检测设备中下料机构的立体结构示意图;

26.图9为图8所示下料机构中抓取组件的立体结构示意图;

27.图10为图8所示下料机构中分拣组件的立体结构示意图。

28.图中:100、线圈壳体自动检测设备,1、载板,2、分度机构,21、凸轮分割器,22、转盘,221、上料工位,222、第一检测工位,223、第二检测工位,224、第三检测工位,225、打标工位,226、下料工位,23、六棱柱,231、壳体感应件,2311、第一安装座,2312、壳体感应器,24、定位组件,3、检测机构,31、第一检测组件,311、腔体检测件,3111、第一固定板,3112、第一驱动件,3113、第一滑杆,3114、第一安装块,3115、腔体检测器,312、定位件,3121、第一固定架,3122、转角气缸,3123、压杆,313、台阶检测件,3131、安装架,3132、台阶检测器,32、第二检测组件,321、盖板检测件,3211、第二固定架,3212、第一滑台气缸,3213、滑板,3214、盖板检测器,3215、压轮,322、凸耳定位件,3221、固定块,3222、推送气缸,322、定位板,323、凸耳检测件,3231、第二安装座,3232、凸耳检测器,33、第三检测组件,331、壳体检测件,3311、第三固定架,3312、第二滑台气缸,3313、连接杆,3314、壳体检测器,332、第一测量件,3321、第二固定板,3322、第二驱动件,3323、第二滑杆,3324、第二安装块,3325、第一侧面检测器,333、第二测量件,3331、第三安装座,3332、第二侧面检测器,34、打标组件,

29.4、下料机构,41、推送组件,411、安装板,412、气缸,413、滑柱,414、推块,42、抓取组件,421、底座,422、旋转气缸,423、连接杆,424、摆杆,4241、调节槽,425、夹爪,4251、标记检测器,43、分拣组件,431、分拣台,4311、分拣槽,4312、感应器,432、分拣件,4321、第一导杆,4322、第一气动滑块,4323、第一拨杆,433、推料件,4331、第二导杆,4332、第二气动滑块,4333、第二拨杆。

具体实施方式

30.现在结合附图对本发明作详细的说明。此图为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

31.如图1所示,一种线圈壳体自动检测设备100,用于检测线圈壳体是否合格,线圈壳体自动检测设备100包括载板1以及安装在载板1上的分度机构2、检测机构3和下料机构4,检测机构3环绕设置在分度机构2的周围,下料机构4设置在检测机构2的一侧,线圈壳体经检测机构3检测后通过分度机构2一侧的下料机构4按检测结果是否合格依次分拣下料。

32.如图1、图2、图3和图4所示,分度机构2包括安装在载板1上的凸轮分割器21,可转动地安装在凸轮分割器21上的转盘22以及固定安装在凸轮分割器21上的六棱柱23,转盘22上沿转盘的圆周方向均匀设置有六个工位,六个依次工位分为上料工位221、第一检测工位222、第二检测工位223、第三检测工位224、打码工位225以及下料工位226,每个工位上均设置有用于放置线圈壳体的定位组件24;六棱柱23设置在转盘22的中央且六棱柱23的六个侧面正对转盘22上的六个工位,六棱柱23正对上料工位221的侧面上安装有用于检测壳体的壳体感应件231,壳体感应件231包括垂直设置在六棱柱23侧面上的安装座2311以及对称安装在安装座2311一端两侧的两个壳体感应器2312,本实施例中,两个壳体感应器2312均为光电传感器。

33.如图1和图3所示,检测机构3包括用于检测线圈壳体的第一检测组件31、第二检测组件32和第三检测组件33以及标记异常线圈壳体的打码组件34,第一检测组件31、第二检测组件32、第三检测组件33和打码组件34分别对应设置在转盘22上的第一检测工位222、第二检测工位223、第三检测工位224以及打码工位225的一侧。

34.如图1、图2和图5所示,第一检测组件31包括用于检测线圈壳体内部腔体深度的腔体检测件311和定位件312以及用于检测线圈壳体侧边台阶高度的台阶检测件313,腔体检测件311、定位件312和台阶检测件313均安装在载板1上;腔体检测件311包括固定安装在载板1下表面的第一固定板3111,安装在第一固定板3111底部的第一驱动件3112,垂直安装在第一固定板3111上的多个第一滑杆3113,可滑动地安装在第一滑杆3113上的第一安装块3114,以及安装在第一安装块3114上的多个腔体检测器3115,第一驱动件3112的驱动杆以及第一滑杆3113均穿过第一固定板3111和载板1延伸至转盘22的第一检测工位222下方,第一安装块3114设置在载板1与转盘22之间,第一驱动件3112的驱动杆一端与第一安装块3114之间固定连接,第一安装块3114通过第一驱动件3112的推送可穿过转盘22延伸至线圈壳体的内部,本实施例中,第一滑杆3113具有四个,第一安装块3114呈凸形结构,腔体检测器3115具有八个,八个腔体检测器3115分为两组,每组四个,均匀分布设置在第一安装块3114的侧边,八个腔体检测器3115均为位移传感器;定位件312包括安装在载板1上的第一固定架3121,固定安装在第一固定架3121顶部的转角气缸3122,以及与转角气缸3122相连接的压杆3123,第一固定架3121设置在第一检测工位222的一侧,压杆3123的一端延伸至第一检测工位222的正上方,压杆3123位于第一检测工位222正上方的一端端部设置有用于压持线圈壳体的压块(图未示),当第一安装块3114通过第一驱动件3112向上运动延伸至线圈壳体的腔体内部时,压杆3123经转角气缸3122摆动通过所述压块压持线圈壳体以防止线圈壳体晃动;台阶检测件313包括固定安装在载板1上的安装架3131以及安装在安装架3131上的台阶检测器3132,安装架3131大致呈倒置的“l”形结构,安装架3131设置在第一固定架

3121的一侧且安装架3131横向的一端延伸至第一检测工位222的上方,台阶检测器3132正对第一检测工位222上线圈壳体侧边的台阶以检测台阶的高度,本实施例中,台阶检测器3132为激光传感器。

35.如图1、图4和图6所示,第二检测组件32包括用于检测线圈壳体盖板与侧板是否错位的盖板检测件321以及用于检测侧板凸耳厚度的凸耳定位件322和凸耳检测件323,盖板检测件321和凸耳定位件322均安装在载板1上,凸耳检测件323安装在六棱柱23上;盖板检测件321包括安装在载板1上的第二固定架3211,固定安装在第二固定架3211顶部的第一滑台气缸3212,可滑动地安装在第一滑台气缸3212上的滑板3213,安装在滑板3213两侧的多个盖板检测器3214以及可滚动地安装在滑板3213一端的压轮3215,第二固定架3211设置在转盘22的第二检测工位223的一侧,滑板3213安装有压轮3215的一端位于第二检测工位223的上方,第一滑台气缸3212推送滑板3213向靠近线圈壳体的方向移动,滑板3213一端的压轮3215压持在线圈壳体的盖板上以防止线圈壳体晃动,滑板3213两侧的多个盖板检测器3214对线圈壳体盖板与侧板进行检测以判断盖板与侧板是否错位,本实施例中,盖板检测器3214为激光位移传感器,盖板检测器3214具有四个,四个盖板检测器3214分为两组,均匀分布设置在滑板3213的两侧,其中,位于下方的两个盖板检测器3214用于检测线圈壳体的侧板,位于上方的两个盖板检测器3214用于检测线圈壳体的盖板;凸耳定位件322包括安装在第二固定架3211一侧的固定块3221,安装在固定块3221顶部的推送气缸3222,以及可滑动地安装在固定块3221上的定位板3223,定位板3223的一端与推送气缸3222的推杆相连接,定位板3223的另一端延伸至第二检测工位223的上方并靠近线圈壳体上的凸耳设置;凸耳检测件323包括安装在六棱柱23侧面上的第二安装座3231以及安装在第二安装座3231一侧的凸耳检测器3232,六棱柱23安装有第二安装座3231的侧面正对第二检测工位223,第二安装座3231安装有凸耳检测器3232的一端延伸至第二检测工位223的上方,凸耳检测器3232与定位板3223延伸至第二检测工位223上方的一端相配合以检测侧板上凸耳的厚度,本实施例中,凸耳检测器3232为激光位移传感器。

36.如图1、图2、图4和图7所示,第三检测组件33包括用于检测线圈壳体侧面尺寸的壳体检测件331以及用于线圈壳体壁厚的第一测量件332和第二测量件333,壳体检测件331包括安装在载板1上的第三固定架3311,安装在第三固定架3311上的第二滑台气缸3312,与第二滑台气缸3312相连接的连接杆3313以及安装在连接杆3313一端的两个壳体检测器3314,第三固定架3311设置在转盘22上第三检测工位224的一侧,连接杆3313安装有两个壳体检测器3314的一端延伸至第三检测工位224的上方,壳体检测件331通过第二滑台气缸3312推动连接杆3313带动两个壳体检测器3314对准线圈壳体的侧边以检测线圈壳体的侧面尺寸,本实施例中,两个壳体检测器3314均为激光位移传感器;第一测量件332包括固定安装在载板1下表面的第二固定板3321,安装在第二固定板3321底部的第二驱动件3322,垂直安装在第二固定板3321上的多个第二滑杆3323,可滑动地安装在第二滑杆3323上的第二安装块3324,以及安装在第二安装块3324两侧的两个第一侧面检测器3325,第二驱动件3322的驱动杆以及第二滑杆3323均穿过第二固定板3321和载板1延伸至转盘22的第三检测工位224下方,第二安装块3324设置在载板1与转盘22之间,第二驱动件3322的驱动杆一端与第二安装块3324之间固定连接,第二安装块3324通过第二驱动件3322的推送可穿过转盘22延伸至线圈壳体的内部;第二测量件333包括安装在六棱柱23侧面的第三安装座3331以及安装在

第三安装座3331两侧的两个第二侧面检测器3332,六棱柱23安装有第三安装座3331的侧面正对转盘22上的第三检测工位224,安装在第三安装座3331一端的两个第二侧面检测器3332靠近线圈壳体的侧面设置;本实施例中,第一侧面检测器3325和第二侧面检测器3332均为激光位移传感器,第二驱动件3322通过第二安装块3324带动两个第一侧面检测器3325上升进入线圈壳体的空腔内部,与六棱柱23上的两个第二侧面检测器3332配合检测线圈壳体的壁厚。

37.如图1所示,打码组件34安装在载板上并靠近转盘22上的打码工位225设置,经第一检测组件31、第二检测组件32和第三检测组件33检测后异常的线圈壳体通过打码组件34打码标记后与合格的线圈壳体区分下料。

38.如图1、图2和图7所示,下料机构4包括推顶线圈壳体的推送组件41,抓取线圈壳体的抓取组件42以及对不合格的线圈壳体进行分拣的分拣组件43,推送组件41、抓取组件42和分拣组件43均安装在载板1上,推送组件41包括固定安装在载板1下表面的安装板411,安装在安装板411底部的气缸412,垂直安装在安装板411上的多个滑柱413以及可滑动地安装在滑柱413上的推块414,气缸412的驱动杆以及滑柱413均穿过安装板411和载板1延伸至转盘22的下料工位226的下方,推块414设置在载板1与转盘22之间,气缸412的驱动杆一端与推块414之间固定连接,推块414通过气缸412的推送可穿过转盘22延伸至线圈壳体的内部并将线圈壳体向靠近抓取组件42的方向推顶;抓取组件42设置在转盘22的下料工位226一侧,抓取组件42包括安装在载板1上的底座421,安装在底座421上的旋转气缸422,安装在旋转气缸422上的连接杆423,安装在连接杆423上的摆杆424,以及安装在摆杆424一端的两个夹爪425,连接杆423与摆杆424相互垂直设置,摆杆424与载板1的上表面平行设置,摆杆424安装有夹爪425的一端开设有对称的两个调节槽4241,调节槽4241大致呈弧形结构,夹爪425可通过调节槽4241转动一定的角度以保证抓取线圈壳体时夹爪425正对线圈壳体,夹爪425位于下料工位226的正上方,两个夹爪425之间安装有用于检测标记的标记检测器4251,本实施例中,标记检测器4251为光电传感器;分拣组件43包括用于分拣输送线圈壳体的分拣台431,安装在分拣台431一侧用于拨动线圈壳体的分拣件432,以及安装在分拣台431两端用于下料的推料件433,分拣台431的表面开设有分拣槽4311,分拣槽4311的两端设置有两个下料口(图未示),分拣槽4311的槽壁两端均安装有用于感应线圈壳体的感应器4312,分拣件432安装在分拣台431设置有所述下料口的一侧且分拣件432设置在两个所述下料口之间,分拣件432包括安装在分拣台431上的第一导杆4321,可滑动地安装在第一导杆4321上的第一滑块4322,以及固定安装在第一滑块4322上的第一拨杆4323,第一拨杆4323部分延伸至分拣槽4311的上方,分拣件432根据夹爪42上标记检测器4251的标记检测结果将线圈壳体分拨至两个所述出料口处以区分线圈壳体是否合格;推料件433包括安装在分拣台431两端端壁上的第二导杆4331,可滑动安装在第二导杆4331上的第二滑块4332以及固定安装在第二滑块4332上的第二拨杆4333,两个推料件433分别与分拣槽4311槽壁两端的感应器4312通电连接,感应器4312检测到线圈壳体后第二滑块4332带动第二拨杆4333滑动将线圈壳体通过所述下料口推出,进入下一道工序。

39.工作时,将待检测的线圈壳体放置在转盘22的上料工位221上并卡设在定位组件24中,六棱柱23侧面上的壳体感应件231感应到线圈壳体后启动凸轮分割器21带动转盘22转动,线圈壳体通过转盘22的转动输送到第一检测工位222上,第一检测组件31对线圈壳体

进行检测,腔体检测件311的第一安装块3114通过第一驱动件3112的推送穿过转盘22延伸至线圈壳体的内部,第一安装块3114上的多个腔体检测器3115对线圈壳体的腔体深度,同时定位件312上的转角气缸3122驱动压杆3123使压杆3123一端的所述压块压持在线圈壳体的顶部以防止线圈壳体晃动,设置在定位件312一侧的台阶检测件313通过台阶检测器3132检测线圈壳体侧边的台阶高度,检测完成后,转盘22带动线圈壳体转动至第二检测工位223上,第二检测组件32对线圈壳体进行检测,盖板检测件321上的第一滑台气缸3212驱动滑板3213向靠近线圈壳体的方向运动,安装在滑板3213两侧的多个盖板检测器3214抵持在线圈壳体的侧壁和顶盖上以检测盖板与侧板是否错位,滑板3213一端的压轮3215压持在线圈壳体的盖板上以防止线圈壳体晃动,同时,凸耳定位件322上的推送气缸3222将定位板3223推送至线圈壳体的凸耳处,凸耳检测件323上的凸耳检测器3232与定位板3223相配合检测凸耳的厚度,检测完成后,转盘22带动线圈壳体转动至第三检测工位224上,第三检测组件33的壳体检测件331通过第二滑台气缸3312驱动连接杆3313使连接杆3313一端的两个壳体检测器3314对准线圈壳体的侧边以检测线圈壳体的侧面尺寸,同时,第一测量件332的第二驱动件3322通过驱动杆驱动第二安装块3324穿过转盘22延伸至线圈壳体的内部,第二安装块3324上的两个第一侧面检测器3325与第二测量件333上的两个第二侧面检测器333相配合检测线圈壳体的壁厚,检测完毕后,转盘22带动线圈壳体转动至打码工位225上,打码组件34根据第一检测组件31、第二检测组件32和第三检测组件33的检测结果判断是否对线圈壳体进行打码,不合格的线圈壳体打码标记,打码完毕后,转盘22带动线圈壳体转动至下料工位226上,下料机构4中的推送组件41通过气缸412推动推块414穿过转盘22的下料工位226带动线圈壳体向靠近抓取组件42的方向运动,抓取组件42上的旋转气缸422通过连接杆423控制摆杆424转动,摆杆424带动夹爪425转动至线圈壳体的正上方,夹爪425上的标记检测器4251检测线圈壳体上是否印有标记,夹爪425抓取线圈壳体后,旋转气缸422驱动摆杆424使夹爪425转动至分拣台431的上方,夹爪425将线圈壳体放置在分拣台431上的分拣槽4311内,分拣台431上的分拣件432通过第一导杆4321上的第一滑块4322带动第一拨杆4323将线圈壳体向所述出料口的方向拨送,当分拣槽4311槽壁两端的感应器4312感应到线圈壳体时,推料件433通过第二导杆4331上的第二滑块4332带动第二拨杆4333将线圈壳体从所述下料口推出,进入下一道工序。

40.本发明提供的线圈壳体自动检测设备100,分度机构2包括可转动的转盘22以及固定设置在转盘中间的六棱柱23,转盘22表面沿转盘的圆周方向均匀设置有六个工位,六个依次工位分为上料工位221、第一检测工位222、第二检测工位223、第三检测工位224、打码工位225以及下料工位226,检测机构3包分别对应设置在转盘22的第一检测工位222、第二检测工位223和第三检测工位224一侧的第一检测组件31、第二检测组件32和第三检测组件33,第一检测组件31包括用于检测线圈壳体内部腔体深度的腔体检测件311和定位件312以及用于检测线圈壳体侧边台阶高度的台阶检测件313,第二检测组件32包括用于检测线圈壳体盖板与侧板是否错位的盖板检测件321以及用于检测侧板凸耳厚度的凸耳定位件322和凸耳检测件323,第三检测组件33包括用于检测线圈壳体侧面尺寸的壳体检测件331以及用于线圈壳体壁厚的第一测量件332和第二测量件333,线圈壳体可通过转盘22的带动经第一检测工位222、第二检测工位223和第三检测工位224依次通过第一检测组件31、第二检测组件32和第三检测组件33进行多项检测,降低了人力成本,避免了人工检测时出现漏检的

情况,提高了检测效率和检测准确率。

41.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关的工作人员完全可以在不偏离本发明的范围内,进行多样的变更以及修改。本项发明的技术范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1