一种物流分拣码垛系统

1.本发明涉及智能分拣与传送技术领域,具体为一种物流分拣码垛系统。

背景技术:

2.电子商务的迅猛发展,网络购物已成为了一种新趋势。随着我国物流业的迅猛发展和快递业分拣量急剧上升,为大幅提升快递系统整体的效率和效益,应重点考虑快递自动分拣环节和传送环节的效率。

3.cellular conveyor,简称celluveyor。是一种高度灵活的模块化输送和定位系统,它基于蜂窝输送技术。celluveyor是德国不莱梅大学生产与物流研究所(biba)推出了一款智能传送带,在我们以往的认知中,货物在快递工厂里面都是沿着传送带定向移动,到达某一固定位置。但是celluveyor彻底改变了一点,它不再是传统的传送带,它是由一个个六边形模块组成的智能运输和定位系统,每个模块都包含三个万向轮,并且每个轮子又可以独立活动。通过改变各轮毂速度的线性组合,可以控制运动系统中心合速度大小和方向,使货物可以传送平台上360度全方位自由移动。利用电脑程序,可以单独控制六边形模块上任意一个万向轮的滚动模式,之后再通过六边形模块之间的不同组合,实现复杂的排列,从而设定不同的货物分拣路线,在传送过程中完成货物分拣任务,并且在货物传送到终点以后通过设置万向轮还可以完成自动码垛。

4.现有技术如申请号为“202011358824.8”的一种基于全向轮的物料传输系统及其控制方法,其优化了货物在蜂窝输送台上的传送路线,并且通过算法实现了“当一个蜂巢单元损坏时,不会影响其余蜂巢单元的正常工作”的功能。

5.现有的蜂窝输送技术在码垛方面还停留在简单的将货物按照一定顺序排列在蜂巢台面上,若要将台面上排列整齐的货物搬运走,仍需要逐个地搬运货物,此举浪费了蜂窝输送技术能将货物堆放整齐这一功能,且在实际的物流线上,货物的规格不同包装不同,对货物在蜂巢台面上的运输和堆放造成了阻碍。

技术实现要素:

6.本发明所要解决的技术问题是提供一种能有效利用蜂巢运输技术的排列功能实现货物码放,且对不同包装和规格的货物均能稳定传送的物流分拣码垛系统。

7.为解决上述问题,本发明所采取的技术方案是:一种物流分拣码垛系统,用于对不同包装的货物进行分拣码垛,其包括:矩形的托盘模块,所述托盘模块包括若干托盘,所述托盘用于盛放装载所述货物,所述托盘下部纵横相交设置有若干连接管通道,相邻两所述托盘的连接管通道相对应用于穿设连接管以使相邻两所述托盘连接;分拣模块承载台,其上排布设置有若干全向轮分拣单元,所述全向轮分拣单元包括圆盘状的底座、设置在所述底座上的全向轮传送机构和设置在所述底座上且贯穿所述全向轮传送机构设置的托盘升降机构,所述托盘升降机构降落后所述全向轮传送机构可向任

意方向传送所述托盘,若干所述托盘传送到位形成所述托盘模块后若干所述托盘升降机构同步升起用于将所述托盘模块抬升;两码垛装置,两所述码垛装置对称设置在所述分拣模块承载台两侧,所述码垛装置包括可滑动设置在升降车导轨上的升降车、设置在所述升降车上的夹紧机构和设置在所述夹紧机构上的穿管机构;两所述升降车同步运动用于调整两所述穿管机构的位置,两所述夹紧机构用于驱动两所述穿管机构相向运动并与抬升后的所述托盘模块两侧边相抵,所述穿管机构用于将所述连接管穿入若干所述托盘中并进入另一所述穿管机构以将所述托盘模块与两所述穿管机构连接。

8.作为一种优选的实施方式,所述全向轮传送机构包括周向均匀设置在所述底座上的三组全向轮支撑驱动组件、设置在三所述全向轮支撑驱动组件上的全向轮安装板和周向均匀设置在所述全向轮安装板上的三组多排全向轮,所述全向轮安装板整体呈正六边形,若干所述全向轮传送机构呈蜂窝状排布;三所述多排全向轮的旋转轴的轴线夹角为120

°

,三所述多排全向轮在三所述全向轮支撑驱动组件的驱动下旋转用于向任意方向传送所述托盘。

9.作为一种优选的实施方式,所述托盘升降机构包括竖直设置在所述底座的圆心处的升降气缸和设置在所述升降气缸的输出轴上的升降支撑板;所述全向轮安装板中心处对应所述升降气缸开设有升降过孔,所述升降气缸输出轴穿过所述升降过孔后与所述升降支撑板连接,所述升降支撑板上对应所述多排全向轮开设有全向轮过孔,所述全向轮过孔用于所述升降支撑板降落后使所述多排全向轮突出所述升降支撑板上端面。

10.作为一种优选的实施方式,所述升降支撑板下端面上对应所述升降气缸输出轴设置有圆管状的连接凸台,所述连接凸台套设在所述升降气缸输出轴上,所述连接凸台的外壁上圆周均匀设置有三组加强筋;所述加强筋整体呈倒立的直角三角形状,其横部与所述升降支撑板下端面连接,其竖部与所述连接凸台的外壁连接且其竖部的长度长于所述升降支撑板的升降高度差,所述全向轮安装板上对应所述加强筋开设有升降导向孔,所述升降导向孔用于限位所述加强筋以导向所述升降支撑板升降。

11.作为一种优选的实施方式,所述分拣模块承载台前侧与分拣入口和分拣出口连接,所述分拣模块承载台左右两侧的侧壁上对称设置有两长条状的承载台凸部用于限位所述托盘模块,所述承载台凸部朝向若干所述全向轮分拣单元一侧开设有挡块导向槽;两所述承载台凸部之间设置有长条状的挡块,所述挡块两侧对应两所述挡块导向槽设置有两挡块凸耳,所述挡块通过两所述挡块凸耳可滑动设置在两所述承载台凸部上,所述多排全向轮与所述挡块的下端面相抵用于驱动所述挡块滑动,所述升降支撑板上升可将所述挡块与所述挡块导向槽顶紧进而限制所述挡块滑动。

12.作为一种优选的实施方式,所述托盘包括基础单元托盘,所述基础单元托盘呈正方形板状,其上部开设有托板承载槽用于放置所述货物,所述基础单元托盘下部横/纵方向均开设有两所述连接管通道,横/纵方向的两所述连接管通道均对称设置在所述基础单元托盘下部,且横方向的两所述连接管通道的中心距与纵方向的两所述连接管通道的中心距相等。

13.作为一种优选的实施方式,所述托盘还包括长度和/或宽度为所述基础单元托盘边长整数倍的多单元托盘,所述多单元托盘横/纵方向上的所述连接管通道的数量为所述基础单元托盘横/纵方向上所述连接管通道的数量的整数倍,所述多单元托盘横/纵方向上的若干所述连接管通道以所述基础单元托盘横/纵方向上的两所述连接管通道为单元阵列排布。

14.作为一种优选的实施方式,所述升降车导轨平行所述承载台凸部设置,所述升降车包括滑动设置在所述升降车导轨上的升降车走行部、设置在所述升降车走行部上的升降连杆机构和设置在所述升降连杆机构上的升降车支撑平台,所述升降连杆机构用于调节所述升降车支撑平台的高度,所述升降车走行部沿所述升降车导轨滑动用于在前后方向上调节所述升降车支撑平台的位置。

15.作为一种优选的实施方式,所述夹紧机构包括左右滑动设置在所述升降车支撑平台上的夹紧板和设置在所述升降车支撑平台上且对称设置在所述夹紧板两侧的两组夹紧气缸组件;所述夹紧板的下端面上开设有若干夹紧板导轨槽,所述升降车支撑平台上平行设置有若干夹紧板导轨,所述夹紧板导轨左右延伸设置,所述夹紧板导轨与所述夹紧板导轨槽相适配用于限制所述夹紧板上下方向和左右方向的位移;所述夹紧气缸组件用于驱动所述夹紧板左右滑动以使所述夹紧板与所述托盘模块相抵,进而在所述托盘模块抬升后限制其左右方向的位移。

16.作为一种优选的实施方式,所述穿管机构包括设置在所述夹紧板上的若干穿管组件和设置在所述夹紧板上的若干连接管支撑座,所述连接管支撑座与所述穿管组件一一相对设置,所述穿管组件靠近所述分拣模块承载台设置,所述连接管支撑座远离所述分拣模块承载台设置用于支撑所述连接管;若干所述穿管组件沿所述夹紧板前后方向排布,所述穿管组件包括固设在所述夹紧板上的穿管箱、设置在所述穿管箱上的穿管箱顶盖、旋转设置在所述穿管箱底板上的下压管辊轮、旋转设置在所述穿管箱顶盖下端面上的上压管辊轮、用于驱动所述下压管辊轮旋转的辊轮驱动电机和设置在所述穿管箱侧壁上的导向滑套,所述下压管辊轮和上压管辊轮上均设置有凹部,两所述凹部相抵形成压管通道,所述下压管辊轮旋转用于驱动所述连接管沿所述压管通道左右位移,进而驱动所述连接管穿入所述连接管通道;所述导向滑套设置在所述穿管箱靠近所述分拣模块承载台一侧的侧壁上并与所述压管通道相对应。

17.采用上述技术方案所产生的有益效果在于:本发明将不同包装的货物先放置在托盘上,货物随托盘在蜂巢式排布的全向轮分拣单元传送并按顺序排列,排列后的托盘形成矩形状的托盘模块,再同步驱动若干全向轮分拣单元上的托盘升降机构,使托盘模块被托盘升降机构托举至分拣模块承载台上方,分拣模块承载台两侧的升降车和夹紧机构预先调整至托盘模块两侧,在托盘模块升起后,夹紧机构抵住托盘模块两侧边对其限位,穿管机构将若干的连接管穿入各个托盘中使托盘模块左右方向连接固定,之后驱动升降车使托盘模块随升降车和夹紧机构转移至码垛区域进行码垛或整体的搬运转移。此系统有效的利用了蜂巢运输技术的排列功能,提升了货物的分拣和搬运码放的效率,同时节省了劳动力。另外货物放在托盘上进行转运,使得不同包装

不同规格的货物均能被有效的传送和排列,使得货物的分类方式增加,提升了物流运转的整体效率。

附图说明

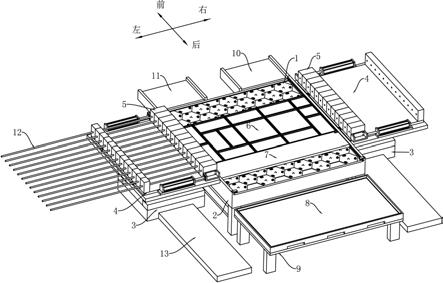

18.图1是实施例的结构示意图。

19.图2是实施例的分拣模块承载台、挡块和叉车托盘的结构示意图。

20.图3是实施例的码垛装置的结构示意图。

21.图4是实施例的双单元托盘的结构示意图。

22.图5是实施例的码垛装置和托盘模块升起后的结构示意图。

23.图6是实施例的升降支撑板升起后的全向轮分拣单元的结构示意图。

24.图7是图6另一角度的结构示意图。

25.图8是实施例的穿管组件的结构示意图。

26.图9是实施例的压管通道的结构示意图。

27.图10是两组实施例通过连接传送带连接的结构示意图。

28.图11是实施例的托盘模块和挡块的结构示意图。

29.图12是实施例的承载台凸部靠近分拣模块承载台后侧的结构示意图。

30.其中:1 全向轮分拣单元;1-1 底座;1-11 通讯接口;1-12 电源接口;1-2 安装板支撑箱;1-21 电机容置部;1-3 转接带轮;1-4 从动带轮;1-5 多排全向轮;1-6 全向轮安装板;1-61 升降导向孔;1-62 升降过孔;1-7 升降支撑板;1-71 全向轮过孔;1-72 阻力垫;1-8 加强筋;1-9 升降气缸;1-91 气缸接口;2 分拣模块承载台;2-1 承载台凸部;2-2 挡块限位板;2-3 挡块导向槽;3 升降车;3-1 升降车走行部;3-2 升降连杆机构;3-3 连杆驱动气缸;3-4 升降车支撑平台;3-41 夹紧板导轨;3-5 连杆安装台;4 夹紧机构;4-1 耳座;4-2 夹紧气缸;4-3 夹紧板导轨槽;4-4 夹紧板;5 穿管机构;5-1 穿管组件;5-11 穿管箱;5-12 穿管箱顶盖;5-2 连接管支撑座;5-3 上压管辊轮;5-31 上压管辊轮凹部;5-4 下压管辊轮;5-41下压管辊轮凹部;5-5 辊轮驱动电机;5-6 导向滑套;5-7 电磁传感器;6 托盘模块;6-1 基础单元托盘;6-2 双单元托盘;6-21 双单元托盘承载槽;6-3 四单元托盘;6-4 连接管通道;6-5 永磁铁;6-6 连接管通道口;7 挡块;7-1 限位块;8 叉车托盘;8-1 叉车臂槽孔;8-2 托盘模块容置槽;9托盘支架; 10 分拣入口;11 分拣出口;11-1 连接传送带;12 连接管;13 升降车导轨。

具体实施方式

31.为使本发明的目的、技术方案和优点更加清楚,下面结合具体实施例对发明进行清楚、完整的描述。

32.本实施例中前后左右的方向均参考图1。

33.如图1至图12所示的一种物流分拣码垛系统,用于对不同包装的货物进行分拣码垛,其包括:如图1和图11所示的矩形的托盘模块6,所述托盘模块6包括若干托盘,所述托盘用

于盛放装载所述货物,如图4所示所述托盘下部纵横相交设置有若干连接管通道6-4,相邻两所述托盘的连接管通道6-4相对应用于穿设连接管12以使相邻两所述托盘连接;如图2所示的分拣模块承载台2,其上排布设置有若干全向轮分拣单元1,所述全向轮分拣单元1包括圆盘状的底座1-1、设置在所述底座1-1上的全向轮传送机构和设置在所述底座1-1上且贯穿所述全向轮传送机构设置的托盘升降机构,所述托盘升降机构降落后所述全向轮传送机构可向任意方向传送所述托盘,若干所述托盘传送到位形成所述托盘模块6后若干所述托盘升降机构同步升起用于将所述托盘模块6抬升;如图3所示的两码垛装置,两所述码垛装置对称设置在所述分拣模块承载台2两侧,所述码垛装置包括可滑动设置在升降车导轨13上的升降车3、设置在所述升降车3上的夹紧机构4和设置在所述夹紧机构4上的穿管机构5;两所述升降车3同步运动用于调整两所述穿管机构5的位置,两所述夹紧机构4用于驱动两所述穿管机构5相向运动并与抬升后的所述托盘模块6两侧边相抵,所述穿管机构5用于将所述连接管12穿入若干所述托盘中并进入另一所述穿管机构5以将所述托盘模块6与两所述穿管机构5连接。

34.本实施例中,分拣模块承载台2上方还设置有摄像头,用于捕捉货物的图像信息以传达控制器完成货物的排列和确定托盘的位置。

35.本实施中,托盘包括如图1、图4和图11所示的基础单元托盘6-1、双单元托盘6-2和四单元托盘6-3,基础单元托盘6-1呈正方形板状,其上部开设有托板承载槽用于放置货物,所述基础单元托盘6-1下部横/纵方向均开设有两所述连接管通道6-4,横/纵方向的两所述连接管通道6-4均对称设置在所述基础单元托盘6-1下部,且横方向的两所述连接管通道6-4的中心距与纵方向的两所述连接管通道6-4的中心距相等。基础单元托盘6-1横/纵方向的两所述连接管通道6-4穿入两组连接管12后,可通过向上抬升两连接管12使基础单元托盘6-1抬升,通过移动两组连接管12可搬运基础单元托盘6-1。所述托盘还包括长度和/或宽度为所述基础单元托盘6-1边长整数倍的多单元托盘,所述多单元托盘横/纵方向上的所述连接管通道6-4的数量为所述基础单元托盘6-1横/纵方向上所述连接管通道6-4的数量的整数倍,所述多单元托盘横/纵方向上的若干所述连接管通道6-4以所述基础单元托盘6-1横/纵方向上的两所述连接管通道6-4为单元阵列排布。参见图11,多单元托盘可使托板承载槽的体积增加进而承载较大的货物。同时,采用了托盘承载货物的结构设计,使得体积较小、杆状或是衣物包裹类的货物也能在蜂巢运输平台上传送。连接管通道6-4两端均设置呈喇叭口状(参见图4中的连接管通道口6-6),方便连接管12穿入。

36.参考图11,基础单元托盘6-1和多单元托盘拼接成矩形的托盘模块6,在分拣模块承载台2的台面上,相邻的托盘在左右方向上的连接管通道6-4相通,用于穿入多条连接管12将托盘模块6整体连接固定。优选的,多个托盘可采用如图11的排列方式,即外圈为双单元托盘6-2或基础单元托盘6-1,内部为四单元托盘6-3,使得整体的托盘模块6通过连接管12连接固定后的结构更稳定,保证搬运过程可靠。

37.如图4所示的双单元托盘6-2,其整体呈长方形板状,其长度和宽度分别是基础单元托盘的2倍和1倍,其长方向上开设有4条连接管通道6-4,其短方向上开设有2条连接管通道6-4。参考图4,双单元托盘6-2的侧壁上对应每条连接管通道6-4,在其上方均设置有一个永磁铁6-5,永磁铁6-5可在多个托盘排列成托盘模块6的过程中微调和纠正两托盘的相对位置,同时为穿管组件5-1提供定位标识。

38.如图2、图6和图7所示,所述全向轮传送机构包括周向均匀设置在所述底座1-1上的三组全向轮支撑驱动组件、设置在三所述全向轮支撑驱动组件上的全向轮安装板1-6和周向均匀设置在所述全向轮安装板1-6上的三组多排全向轮1-5,所述全向轮安装板1-6整体呈正六边形,若干所述全向轮传送机构呈蜂窝状排布。三所述多排全向轮1-5的旋转轴的轴线夹角为120

°

,三所述多排全向轮1-5在三所述全向轮支撑驱动组件的驱动下旋转用于向任意方向传送所述托盘。全向轮支撑驱动组件包括设置在底座1-1上的安装板支撑箱1-2、设置在安装板支撑箱1-2内的全向轮驱动电机、旋转设置在安装板支撑箱1-2箱壁外侧的转接带轮1-3和与多排全向轮1-5同轴设置的从动带轮1-4,从动带轮1-4和转接带轮1-3通过同步带连接,从动带轮1-4和全向轮驱动电机在安装板支撑箱1-2内部通过同步带连接。安装板支撑箱1-2整体呈长方体的立柱状,其上端面与全向轮安装板1-6固设连接用于支撑全向轮安装板1-6。本实施例中底座1-1的底部设置有通讯接口1-11、电源接口1-12和气缸接口1-91,分别与分拣模块承载台2上的通讯线、电源线和气源管连接。

39.本实施例中的多排全向轮1-5采用两交错设置的全向轮,其原理和功能参见申请号为“201910032961”的“一种三轮驱动的全向传送系统及工作方法”中的全向轮的原理和功能,本技术不做过多赘述。

40.如图2、图6和图7所示,所述托盘升降机构包括竖直设置在所述底座1-1的圆心处的升降气缸1-9和设置在所述升降气缸1-9输出轴上的升降支撑板1-7。所述全向轮安装板1-6中心处对应所述升降气缸1-9开设有升降过孔1-62,所述升降气缸1-9输出轴穿过所述升降过孔1-62后与所述升降支撑板1-7连接,所述升降支撑板1-7上对应所述多排全向轮1-5开设有全向轮过孔1-71,所述全向轮过孔1-71用于所述升降支撑板1-7降落后使所述多排全向轮1-5突出所述升降支撑板1-7上端面。本实施例的托盘升降机构的设计与多单元托盘的设计相配合,通过一个或多个低消耗且体积小的托盘升降机构将基础单元托盘6-1或多单元托盘托举起来,相对于“与蜂巢式台面面积同大小的一整个升降支撑板”的结构来说,对升降支撑板1-7的厚度和材质的要求大大降低,且抬升效果更好,升降支撑板1-7不易因货物的重量大而变形,从而保证了穿管过程的精准度。

41.如图2、图6和图7所示,所述升降支撑板1-7下端面上对应所述升降气缸1-9输出轴设置有圆管状的连接凸台,所述连接凸台套设在所述升降气缸1-9输出轴上,所述连接凸台的外壁上圆周均匀设置有三组加强筋1-8。所述加强筋1-8整体呈倒立的直角三角形状,其横部与所述升降支撑板1-7下端面连接,其竖部与所述连接凸台的外壁连接且其竖部的长度长于所述升降支撑板1-7的升降高度差,所述全向轮安装板1-6上对应所述加强筋1-8开设有长条状升降导向孔1-61,所述升降导向孔1-61用于限位所述加强筋1-8以导向所述升降支撑板1-7升降,避免了托盘升降机构在数次工作后出现周向的偏差现象,增加了设备的使用寿命。

42.本实施例中,升降支撑板1-7上端面上均匀设置有如图7所示的阻力垫1-72,其采用橡胶材质,用于防止托盘在抬升时滑动,使得托盘模块6抬升时保持整齐排列,增加了穿管的精确度,同时阻力垫1-72的设计使得挡块7被顶紧后不易滑动。

43.如图2和图12所示,分拣模块承载台2前侧与分拣入口10和分拣出口11连接,所述分拣模块承载台2左右两侧的侧壁上对称设置有两长条状的承载台凸部2-1用于限位所述托盘模块6形成左右边界,所述承载台凸部2-1朝向若干所述全向轮分拣单元一侧开设有挡

块导向槽2-3。两所述承载台凸部2-1之间设置有长条状的挡块7用于限制托盘在分拣模块承载台2前后方向上的位移,所述挡块7两侧对应两所述挡块导向槽2-3设置有两挡块凸耳,所述挡块7通过两所述挡块凸耳可滑动设置在两所述承载台凸部2-1上,所述多排全向轮1-5与所述挡块7的下端面相抵用于驱动所述挡块7滑动,位于挡块7两侧下方的完整的(避让托盘排列区域)升降支撑板1-7上升可将所述挡块7与所述挡块导向槽2-3顶紧进而限制所述挡块7滑动。本实施例中挡块7的设计用于调节多个托盘的拼接排列的位置,当挡块7靠近分拣入口10一侧时,可实现托盘的快速排列,但此时托盘模块6前后方向的距离上限变小;当挡块7远离分拣入口10一侧时,托盘的行程轨迹变长,但此时托盘模块6前后方向的距离上限增加。当托盘模块6排列成型后,先将挡块7下方的升降支撑板1-7降落并将挡块7滑至分拣模块承载台2后侧,再将托盘模块6托举抬升。分拣模块承载台2后侧的两承载台凸部2-1上均设置有挡块限位板2-2,挡块7上部对称设置有两限位块7-1,限位块7-1与挡块限位板2-2相抵用于防止挡块7脱轨,本实施例中限位块7-1的高度设计保证夹紧机构4位移时不发生干涉。

44.如图3和图5所示,升降车导轨13平行所述承载台凸部2-1设置,所述升降车3包括滑动设置在所述升降车导轨13上的升降车走行部3-1、设置在所述升降车走行部3-1上的升降连杆机构3-2和设置在所述升降连杆机构3-2上的升降车支撑平台3-4。所述升降连杆机构3-2包括两对称设置的x形连杆组件、四个用于安装并导向所述x形连杆组件伸缩的连杆安装台3-5和驱动所述x形连杆组件伸缩的连杆驱动气缸3-3。所述升降连杆机构3-2用于调节所述升降车支撑平台3-4的高度,所述升降车走行部3-1内设置有行走电机和行走轮,其沿所述升降车导轨13滑动用于在前后方向上调节所述升降车支撑平台3-4的位置。

45.如图3和图5所示,所述夹紧机构4包括左右滑动设置在所述升降车支撑平台3-4上的夹紧板4-4和设置在所述升降车支撑平台3-4上且对称设置在所述夹紧板4-4两侧的两组夹紧气缸组件。本实施例中夹紧气缸组件包括设置在所述升降车支撑平台3-4上的夹紧气缸4-2、设置在夹紧气缸4-2活塞杆端部的耳座4-1,耳座4-1与前后两端的穿管箱5-11侧壁固定连接,夹紧气缸4-2的活塞杆伸长驱动夹紧板4-4向分拣模块承载台2位移。所述夹紧板4-4的下端面上开设有若干夹紧板导轨槽4-3,所述升降车支撑平台3-4上平行设置有若干夹紧板导轨3-41,所述夹紧板导轨3-41左右延伸设置,所述夹紧板导轨3-41与所述夹紧板导轨槽4-3相适配,用于限制所述夹紧板4-4上下方向和左右方向的位移。如图3和图5所示,夹紧板导轨3-41与所述夹紧板导轨槽4-3呈倒梯形(或倒立的凸字形)使得在穿管后进行托盘模块6的搬运时,防止因托盘模块6上的货物过重而发生倾覆现象。所述夹紧气缸组件用于驱动所述夹紧板4-4左右滑动以使所述夹紧板4-4与所述托盘模块6相抵,进而在所述托盘模块6抬升后限制其左右方向的位移,即穿管过程中托盘模块6不会左右位移,在穿管后进行托盘模块6的搬运时托盘模块6不会左右位移。

46.如图3、图5、图8和图9所示,所述穿管机构5包括设置在所述夹紧板4-4上的若干穿管组件5-1和设置在所述夹紧板4-4上的若干连接管支撑座5-2,所述连接管支撑座5-2与所述穿管组件5-1一一相对设置,所述穿管组件5-1靠近所述分拣模块承载台2设置,所述连接管支撑座5-2远离所述分拣模块承载台2设置用于支撑所述连接管12,其朝向穿管组件5-1一侧设置有喇叭口结构用于接收连接管12。若干所述穿管组件5-1沿所述夹紧板4-4前后方向排布,所述穿管组件5-1包括固设在所述夹紧板4-4上的穿管箱5-11、设置在所述穿管箱

5-11上的穿管箱顶盖5-12、旋转设置在所述穿管箱5-11底板上的下压管辊轮5-4、旋转设置在所述穿管箱顶盖5-12下端面上的上压管辊轮5-3、用于驱动所述下压管辊轮5-4旋转的辊轮驱动电机5-5和设置在所述穿管箱5-11侧壁上的导向滑套5-6,所述下压管辊轮5-4和上压管辊轮5-3上均设置有凹部(即上压管辊轮凹部5-31和下压管辊轮凹部5-41),两所述凹部相抵形成压管通道,其内设有摩擦纹用于增加穿管的精度和速度,所述下压管辊轮5-4旋转用于驱动所述连接管12沿所述压管通道左右位移,进而驱动所述连接管12穿入所述连接管通道6-4。连接管12的尾端(图2和图3中的左端)在其穿插到位后仍位于压管通道中,方便完成托盘模块6的搬运后抽出复位。

47.所述导向滑套5-6设置在所述穿管箱5-11靠近所述分拣模块承载台2一侧的侧壁上并与所述压管通道相对应。所述穿管箱5-11侧壁上设置有电磁传感器5-7,用于捕捉永磁铁6-5的到位信号。

48.参见图10,两组本实施例的分拣入口10和分拣出口11通过连接传送带11-1相连形成串联分拣码垛系统,优选的,多组本实施例串联使用,使得不同分类的货物可在同一条传动路线上传送,在传送过程中完成多类货物的排列和码放,既实现了货物的分拣,又实现了货物的排列码垛,节省了占地空间。参见图2,在分拣模块承载台2的后侧设置有托盘支架9,托盘支架9上设置有叉车托盘8,叉车托盘8上开设有与托盘模块6相适配的托盘模块容置槽8-2用于盛放由两码垛装置转运来的托盘模块6,同时通过叉车托盘8下部的叉车臂槽孔8-1,可方便叉车将叉车托盘8连同托盘模块6一起搬运到下一工位。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1