一种贫矿预富集、焙烧和分选的多段处理工艺的制作方法

1.本发明涉及铁矿石多段处理技术领域,具体为一种贫矿预富集、焙烧和 分选的多段处理工艺。

背景技术:

2.白云鄂博矿中贫矿含有丰富的铁、稀土、萤石及铌等国家战略性 矿产资源,由于该部分矿石品位低、矿物成分复杂、共生关系密切、 矿物嵌布粒度细而不均、有用矿物价值与脉石矿物可选性差异小、可 利用的有价成分多等原因,该矿的选矿问题一直是个世界级的难题。

[0003][0004][0005]

当前,磁化焙烧技术是处理贫杂铁矿最为有效的预处理技术之一。贫杂 铁矿常规的磁化焙烧处理流程如下:a、铁矿石破碎、分级备样,b、回转窑、 竖炉磁化焙烧,c、焙烧产品再磨,d、磁选、浮选等再次分选(专利: cn104164556a、cn104745805a、cn110714117a)。早在20世纪50-60年代, 铁矿流态化磁化焙烧在国外就引起广泛的关注,英国、美国、加拿大、意大 利等国都有研究,但近年来国外对于复杂难选铁矿石基本不予利用,鲜有磁 化焙烧研发的报道。近年来,因流态化焙烧具有产品质量均匀稳定、传热效 果好、过程控制及自动化水平高、设备运转部件少等特点,流态化焙烧工艺 及装备在氧化铝工业得到了广泛应用。其工业应用结果表明,流态化焙烧比 传统的回转窑热耗降低30%以上(专利:cn107606949a、cn104692435a、 cn104058435a)。因此,国内许多研究单位针对贫杂铁矿流态化磁化焙烧技 术和装备也开展了大量的研究(专利:cn108588404a、cn111057839a、 cn108396134a)。

[0006]

回转窑磁化焙烧工艺和竖炉磁化焙烧工艺对矿石粒度适用范围较窄,生 产不稳定、作业率低、焙烧不均匀和能耗高,已逐渐停止工业应用。

[0007]

现有的流态化焙烧技术及装备中:氧化气氛和还原气氛共存,导致还原 气氛弱,焙烧效率低;同时,不同铁矿物之间的还原特性存在差异,导致磁 化速率不同步,焙烧产品质量低。

技术实现要素:

[0008]

针对现有技术的不足,本发明提供了一种贫矿预富集、焙烧和分选的多 段处理工艺,解决了上述背景技术中提出的问题。

[0009]

为实现以上目的,本发明通过以下技术方案予以实现:一种贫矿预富集、 焙烧和分选的多段处理工艺,包括以下步骤:

[0010]

s1、碎磨作业;

[0011]

s2、预富集作业;

[0012]

s3、悬浮磁化焙烧;

[0013]

s4、再磨、磁选作业;

[0014]

s5、浮选脱氟。

[0015]

可选的,所述步骤s1、碎磨作业中,具体包括以下步骤:

[0016]

s11、将中贫矿矿块通过颚式破碎机和振动筛闭路破碎系统进行破碎作 业;

[0017]

s12、筛下产品通过高压辊磨机和振动筛闭路细碎;

[0018]

s13、细碎产品通过搅拌磨机细磨至0.074mm以下占40~65%。

[0019]

可选的,所述步骤s2、预富集作业中,具体包括以下步骤:

[0020]

s21、通过搅拌磨机细磨后的产品,通过湿式磁选机进行弱磁选作业,磁 选尾矿进行强磁选作业,两段磁选精矿混合为混磁精矿,混干混匀后作为悬 浮磁化焙烧作业的给矿;

[0021]

s22、有价矿物经强磁选作业,富集于强磁选尾矿中,可进行稀土回收再 利用。

[0022]

可选的,所述步骤s3、悬浮磁化焙烧中,具体包括以下步骤:

[0023]

s31、物料首先在620~680℃的温度范围内,进行预热、预氧化;

[0024]

s32、高温的预氧化产品进入还原炉,炉内通入比例为2.5:1~4:1的氮气 和还原气混合气体,同时炉内温度维持在480~560℃,在此阶段弱磁性的fe2o3转化为强磁性的fe2o3;

[0025]

s33、混合气体的具体比例根据矿石中的fe2o3含量确定;

[0026]

s34、还原产品在氮气保护下冷却至180~220℃后进行空气冷却,强磁性 的fe2o3氧化为较强磁性的γ-fe2o3并释放潜热,可通过余热回收装置对显热 和潜热进行回收。

[0027]

可选的,所述步骤s4、再磨、磁选作业中,包括以下步骤:

[0028]

s41、再磨给矿为焙烧产品,采用搅拌磨将焙烧产品细磨至0.074mm以下 占85%~95%;

[0029]

s42、再进行磁场强度为1200~1500oe的弱磁选选别,分离出焙烧产品中 的磁性铁矿物,此时,磁选精矿中仍夹杂少量脉石矿物。

[0030]

可选的,所述步骤s5、浮选脱氟中,具体包括以下步骤:

[0031]

s51、浮选作业给矿为磁选精矿,配置重量百分浓度为35~42%的矿浆加入 浮选机中进行“一粗选一精选一扫选”闭路作业;

[0032]

s52、粗选:选择油酸钠100~400g/t为捕收剂,水玻璃800~1500g/t为 抑制剂,碳酸钠和硫酸ph为7.5~8为矿浆ph调整剂,浮选温度35~40℃,浮 选时间4-7min,粗选尾矿进入扫选,粗选精矿进入精选;扫选作业精矿返回 粗选,扫选尾矿为浮选尾矿;

[0033]

s53、精选:再次添加50~100g/t的油酸钠为捕收剂,精选精矿为最终铁 精矿,精选尾矿返回粗选再选。

[0034]

本发明提供了一种贫矿预富集、焙烧和分选的多段处理工艺,具备以下 有益效果:

[0035]

本发明提供一种可节能降耗且高效分选白云鄂博中贫氧化矿的新技术, 以降低中贫氧化矿固废的堆存量,盘活贫杂铁矿资源,在获得高品位铁精矿 的同时富集稀土、萤石等有价矿物于尾矿中,进而实现白云鄂博中贫矿资源 的综合化利用。

[0036]

本发明采用高效碎磨、磁选预富集作业制备焙烧给料,预先抛除一部分 脉石以提高矿石的铁品位,有利于后续流程提高效率、降低能耗;高压辊磨 机对物料实施多料层粉

碎,颗粒内微裂纹增多,有助于提高还原气体及气体 产物在气、固界面的内扩散和外扩散效率,提高反应速率以达到强化还原的 效果。

[0037]

本发明采用悬浮磁化焙烧进行梯级焙烧,实现多种铁矿物在焙烧过程中 的精准控制,最终生成矫顽力较低的强磁性γ-fe2o3,可显著降低磁团聚现 象的发生,铁精矿的质量得到了显著提升,同时可对冷却过程的显热和潜热 和烟气预热进行回收再利用,显著降低能耗。

附图说明

[0038]

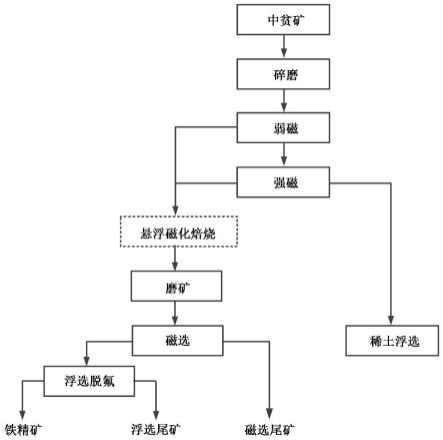

图1为本发明的流程示意图。

具体实施方式

[0039]

下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描 述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

[0040]

实施例1

[0041]

本实施例1所述的,白云鄂博中贫氧化矿矿块平均品位26%,实施方案按 照图1示意的以下步骤进行:

[0042]

s1、碎磨作业:首先将中贫矿矿块通过颚式破碎机、振动筛(15mm)闭 路破碎系统进行破碎作业,筛下产品通过高压辊磨机、振动筛(5mm)闭路细 碎,细碎产品通过搅拌磨机细磨至0.074mm以下占55%;

[0043]

s2、预富集作业:通过搅拌磨机细磨后的产品,通过湿式磁选机进行弱 磁选作业(1700oe),磁选尾矿进行强磁选作业(8500oe),两段磁选精矿 混合为混磁精矿,混干混匀后作为悬浮磁化焙烧作业的给矿;同时,稀土, 萤石等有价矿物经强磁选作业,富集于强磁选尾矿中,可进行稀土回收再利 用;

[0044]

s3、悬浮磁化焙烧:给矿为预富集作业的产品,其在该阶段呈流态化; 物料首先在620~650℃的温度范围内,进行预热、预氧化,矿石中的多种铁矿 物(赤铁矿、针铁矿、褐铁矿、菱铁矿和磁铁矿等)氧化为成分均一的fe2o3, 解决了传统焙烧技术存在的多种铁矿物无法同步磁化的问题;而后,高温的 预氧化产品进入还原炉,炉内通入比例为3:1的氮气和还原气(co、h2或煤制气) 混合气体,同时炉内温度维持在520~540℃,在此阶段弱磁性的fe2o3转化为强 磁性的fe3o4;混合气体的具体比例根据矿石中的fe2o3含量确定;最后,还原 产品在氮气保护下冷却至190~210℃后进行空气冷却,强磁性的fe3o4氧化为较 强磁性的γ-fe2o3并释放潜热,可通过余热回收装置对显热和潜热进行回收;

[0045]

s4、再磨、磁选作业:再磨给矿为焙烧产品,采用搅拌磨将焙烧产品细 磨至0.074mm以下占90%的粒度范围,具体产品细度需根据具体矿石中的铁矿 物浸染粒度确定,而后进行磁场强度为1300oe的弱磁选选别,分离出焙烧产 品中的磁性铁矿物,此时,磁选精矿中仍夹杂部分脉石矿物(如萤石);

[0046]

5、浮选脱氟:浮选作业给矿为磁选精矿,配置重量百分浓度为39%的矿 浆加入浮选机中进行“一粗选一精选一扫选”闭路作业;粗选中,选择油酸 钠(用量300g/t)为捕收剂,水玻璃(用量1400g/t)为抑制剂,碳酸钠和硫 酸为矿浆ph调整剂(ph为8),浮选温度39℃,浮选时间5min,粗选尾矿进入 扫选,粗选精矿进入精选;扫选作业精矿返回粗选,扫选

尾矿为浮选尾矿; 精选中,再次添加80g/t的油酸钠为捕收剂,精选精矿为最终铁精矿,精选尾 矿返回粗选再选;磁选精矿通过反浮选脱氟,获得铁品位65.24%,铁回收率 80.41%的最终铁精矿。

[0047]

实施例2

[0048]

本实施例2所述的,白云鄂博中贫氧化矿矿块平均品位28%,实施方案按 照图1示意的以下步骤进行:

[0049]

s1、碎磨作业:首先将中贫矿矿块通过颚式破碎机、振动筛(15mm)闭 路破碎系统进行破碎作业,筛下产品通过高压辊磨机、振动筛(5mm)闭路细 碎,细碎产品通过搅拌磨机细磨至0.074mm以下占60%;

[0050]

s2、预富集作业:通过搅拌磨机细磨后的产品,通过湿式磁选机进行弱 磁选作业(1800oe),磁选尾矿进行强磁选作业(8000oe),两段磁选精矿 混合为混磁精矿,混干混匀后作为悬浮磁化焙烧作业的给矿;同时,稀土, 萤石等有价矿物经强磁选作业,富集于强磁选尾矿中,可进行稀土回收再利 用。

[0051]

s3、悬浮磁化焙烧:给矿为预富集作业的产品,其在该阶段呈流态化。 物料首先在650~670℃的温度范围内,进行预热、预氧化,矿石中的多种铁矿 物(赤铁矿、针铁矿、褐铁矿、菱铁矿和磁铁矿等)氧化为成分均一的fe2o3, 解决了传统焙烧技术存在的多种铁矿物无法同步磁化的问题;而后,高温的 预氧化产品进入还原炉,炉内通入比例为3.5:1的氮气和还原气(co、h2或煤制 气)混合气体,同时炉内温度维持在530~550℃,在此阶段弱磁性的fe2o3转化 为强磁性的fe3o4;混合气体的具体比例根据矿石中的fe2o3含量确定;最后, 还原产品在氮气保护下冷却至180~200℃后进行空气冷却,强磁性的fe3o4氧化 为较强磁性的γ-fe2o3并释放潜热,可通过余热回收装置对显热和潜热进行回 收。

[0052]

s4、再磨、磁选作业:再磨给矿为焙烧产品,采用搅拌磨将焙烧产品细 磨至0.074mm以下占93%的粒度范围,具体产品细度需根据具体矿石中的铁矿 物浸染粒度确定,而后进行磁场强度为1250oe的弱磁选选别,分离出焙烧产 品中的磁性铁矿物,此时,磁选精矿中仍夹杂部分脉石矿物(如萤石);

[0053]

s5、浮选脱氟:浮选作业给矿为磁选精矿,配置重量百分浓度为40%的矿 浆加入浮选机中进行“一粗选一精选一扫选”闭路作业;粗选中,选择油酸 钠(用量350g/t)为捕收剂,水玻璃(用量1300g/t)为抑制剂,碳酸钠和硫 酸为矿浆ph调整剂(ph为8),浮选温度40℃,浮选时间5min,粗选尾矿进入 扫选,粗选精矿进入精选;扫选作业精矿返回粗选,扫选尾矿为浮选尾矿; 精选中,再次添加90g/t的油酸钠为捕收剂,精选精矿为最终铁精矿,精选尾 矿返回粗选再选;磁选精矿通过反浮选脱氟,获得铁品位65.51%,铁回收率 81.02%的最终铁精矿。

[0054]

实施例3

[0055]

本实施例3所述的,白云鄂博中贫氧化矿矿块平均品位30%,实施方案按 照图1示意的以下步骤进行:

[0056]

s1、碎磨作业:首先将中贫矿矿块通过颚式破碎机、振动筛(15mm)闭 路破碎系统进行破碎作业,筛下产品通过高压辊磨机、振动筛(5mm)闭路细 碎,细碎产品通过搅拌磨机细磨至0.074mm以下占45%;

[0057]

s2、预富集作业:通过搅拌磨机细磨后的产品,通过湿式磁选机进行弱 磁选作业

(1650oe),磁选尾矿进行强磁选作业(6500oe),两段磁选精矿 混合为混磁精矿,混干混匀后作为悬浮磁化焙烧作业的给矿;同时,稀土, 萤石等有价矿物经强磁选作业富集进入强磁选尾矿,可进行稀土回收再利用;

[0058]

s3、悬浮磁化焙烧:给矿为预富集作业的产品,其在该阶段呈流态化; 物料首先在620~640℃的温度范围内,进行预热、预氧化,矿石中的多种铁矿 物(赤铁矿、针铁矿、褐铁矿、菱铁矿和磁铁矿等)氧化为成分均一的fe2o3, 解决了传统焙烧技术存在的多种铁矿物无法同步磁化的问题;而后,高温的 预氧化产品进入还原炉,炉内通入比例为3:1的氮气和还原气(co、h2或煤制气) 混合气体,同时炉内温度维持在500~525℃,在此阶段弱磁性的fe2o3转化为强 磁性的fe3o4;混合气体的具体比例根据矿石中的fe2o3含量确定;最后,还原 产品在氮气保护下冷却至190~205℃后进行空气冷却,强磁性的fe3o4氧化为较 强磁性的γ-fe2o3并释放潜热,可通过余热回收装置对显热和潜热进行回收;

[0059]

s4、再磨、磁选作业:再磨给矿为焙烧产品,采用搅拌磨将焙烧产品细 磨至0.074mm以下占88%的粒度范围,具体产品细度需根据具体矿石中的铁矿 物浸染粒度确定,而后进行磁场强度为1400oe的弱磁选选别,分离出焙烧产 品中的磁性铁矿物,此时,磁选精矿中仍夹杂部分脉石矿物(如萤石);

[0060]

s5、浮选脱氟:浮选作业给矿为磁选精矿,配置重量百分浓度为37%的矿 浆加入浮选机中进行“一粗选一精选一扫选”闭路作业;粗选中,选择油酸 钠(用量200g/t)为捕收剂,水玻璃(用量950g/t)为抑制剂,碳酸钠和硫 酸为矿浆ph调整剂(ph为8),浮选温度40℃,浮选时间6min,粗选尾矿 进入扫选,粗选精矿进入精选;扫选作业精矿返回粗选,扫选尾矿为浮选尾 矿;精选中,再次添加60g/t的油酸钠为捕收剂,精选精矿为最终铁精矿, 精选尾矿返回粗选再选;磁选精矿通过反浮选脱氟,获得铁品位65.24%,铁 回收率80.41%的最终铁精矿。

[0061]

以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限 于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本 发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保 护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1