钒钛磁铁矿选钛浮选捕收剂及钒钛磁铁矿选钛工艺

1.本发明涉及一种钒钛磁铁矿选钛浮选捕收剂及钒钛磁铁矿选钛工艺,属于选矿技术领域。

背景技术:

2.钒钛磁铁矿是一种以铁、钒、钛等多种有价元素的共生复合矿,也是重要的钒、钛资源,是世界范围内广泛分布的一种矿产资源,钒钛磁铁矿尤其在中国分布广泛,储量丰富,其中四川省储量占全省铁矿总储量的85%以上,且主要集中分布在攀西地区,特别是攀枝花、红格、白马三大矿区含量最多。钒钛磁铁矿资源利用和开发,首先是金属的分离和提取,而钒钛磁铁矿是公认较难回收利用的,近年来随着各种冶炼工艺的不断发展,国内外对钒钛磁铁矿的冶炼提取进行了多方面的研究和探索,在人类的多次实验下,如今冶炼工艺逐渐走向成熟。而对于如何通过后续的冶炼使铁、钒、钛资源均得到高效的利用还难以实现,因此,钒钛磁铁矿开发利用的难点和主要工作在于先进冶炼工艺的研发以及工业化的应用。

3.cn1919466a公开了一种浮选收集钛铁矿的捕收剂及其制备方法,浮选收集钛铁矿的捕收剂,它是由油酸、矿粉浮选剂、乳化剂、碱为主要原料制备而成的捕收剂。本发明还提供了该捕收剂的制备方法,该方法操作简单、易控,制备所得的捕收剂安全无毒性,用量少,成本低,还可以减少介质调整剂硫酸的用量,可浮选收集到高品位的钛铁矿,为浮选高品质的钛铁矿提供了一种新的选择。然而其产率和产品的钛品位低。

4.cn200910302795.0公开了一种钒钛磁铁矿的浮选方法,该方法包括钒钛磁铁矿磁选得到磁选钛铁精矿工艺步骤,以及磁选钛铁精矿浮选得到钛精矿工艺步骤,并在磁选钛铁精矿浮选前增加了除磷、除硫步骤,混浮所用的浮选剂为黄药、2#油和油酸,浮选剂用量按重量份计为磁选钛铁精矿∶黄药∶2#油∶油酸=1000∶0.8~1.1∶1.7~2.1∶1.7~2.1。本发明方法应用于钒钛磁铁矿的浮选时,浮选得到的钛精矿tio2含量在47%以上,s≤0.18%,p≤0.03%,钛精矿中钛的回收率为44~50%。其品位和回收率都有待进一步提高。

技术实现要素:

5.本发明的第一个目的是提供一种新的钒钛磁铁矿选钛浮选捕收剂。

6.为达到本发明的上述第一个目的,所述钒钛磁铁矿选钛浮选捕收剂包括:乙硫氮、n-羟基苯甲酰胺、烃油,所述乙硫氮、n-羟基苯甲酰胺、烃油的重量比为:55~60:30~40:10~15。

7.在一种具体实施方式中,所述乙硫氮、n-羟基苯甲酰胺、烃油的重量比为:55~60:30~35:10。

8.在一种具体实施方式中,所述乙硫氮、n-羟基苯甲酰胺、烃油的重量比为:55:35:10。

9.本发明的第二个目的是提供一种钒钛磁铁矿选钛工艺。

10.为达到本发明的第二个目的,所述工艺包括采用上述的钒钛磁铁矿选钛浮选捕收剂进行浮选。

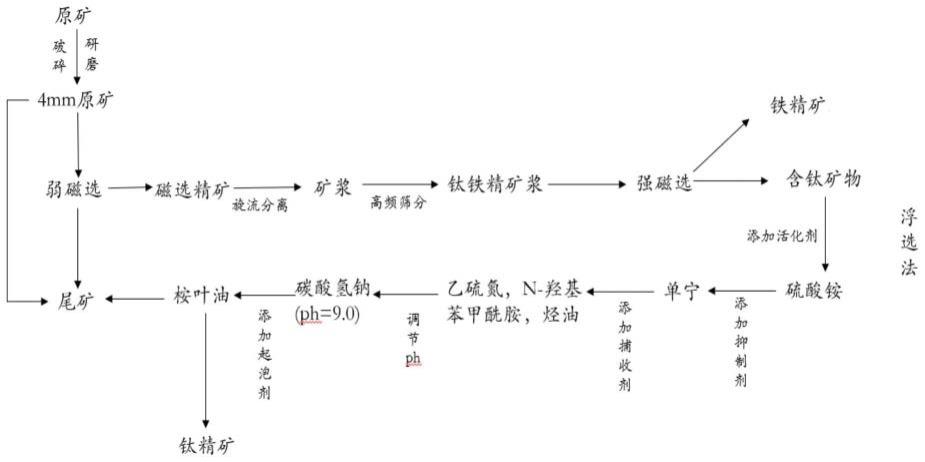

11.在一种具体实施方式中,所述工艺包括:

12.a.破碎研磨:将原矿进行粉碎、研磨、振动筛分,得到粒度4mm占80%以上的筛分后钒钛磁铁矿a和尾矿;所述振动筛分优选采用采用way振动筛;

13.b.弱磁选:对a步骤所述筛分后钒钛磁铁矿a进行弱磁选,磁场强度在800~1200oe,弱磁选得到固体一和矿浆一,将矿浆一进行旋流分离,将旋流分离的溢流送入高频筛分,获得固体二和矿浆二,所述高频筛分的频率为35~50hz,所述高频筛分的筛分时间优选为10~20min;

14.c.强磁选:将b步骤所得固体二进行强磁选,磁选强度为10000~15000oe,磁选后得到的含钛精矿b进行浮选;

15.d.浮选:将活化剂,抑制剂,捕收剂,起泡剂,与含钛精矿b的矿浆混合均匀,控制矿浆浓度在45%~50%,ph调节为9.0~10.0进行浮选得到产品钛精矿。

16.在一种具体实施方式中,a步骤所述破碎采用对辊式破碎机;b步骤所述旋流分离采用直径为250~400mm,锥角度为10~20,给矿口当量直径50~85mm,溢流管径65~85mm的旋流器,给料压力0.3mpa以下。

17.在一种具体实施方式中,d步骤所述活化剂为硫酸铵、氢氧化铵,抑制剂为单宁、水玻璃,起泡剂为桉叶油、樟脑油。

18.在一种具体实施方式中,d步骤所述活化剂的用量为100~120g/t,抑制剂的用量为150~200g/t;

19.所述捕收剂的用量为350~450g/t,所述起泡剂的范围为35~45g/t。

20.g/t的分母是指含钛精矿b。

21.在一种具体实施方式中,d步骤所述ph调节采用碳酸氢钠或氢氧化钠中的至少一种。

22.在一种具体实施方式中,d步骤所述混合均匀为以80~100r/min转速搅拌均匀。

23.有益效果:

24.采用本发明的捕收剂,捕收效果好,结合本发明的工艺,以tio2计,最终得到钛含量高达55%以上的钛精矿,优选钛精矿品位64%以上,回收率也高。且本发明的方法简单,成本低廉,对矿石适应能力强,选矿效率高。

附图说明

25.图1为本发明的一种工艺流程图。

具体实施方式

26.为达到本发明的上述第一个目的,所述钒钛磁铁矿选钛浮选捕收剂包括:乙硫氮、n-羟基苯甲酰胺、烃油,所述乙硫氮、n-羟基苯甲酰胺、烃油的重量比为:55~60:30~40:10~15。

27.在一种具体实施方式中,所述乙硫氮、n-羟基苯甲酰胺、烃油的重量比为:55~60:30~35:10。

28.在一种具体实施方式中,所述乙硫氮、n-羟基苯甲酰胺、烃油的重量比为:55:35:10。

29.本发明的第二个目的是提供一种钒钛磁铁矿选钛工艺。

30.为达到本发明的第二个目的,所述工艺包括采用上述的钒钛磁铁矿选钛浮选捕收剂进行浮选。

31.在一种具体实施方式中,所述工艺包括:

32.a.破碎研磨:将原矿进行粉碎、研磨、振动筛分,得到粒度-4mm占80%以上的筛分后钒钛磁铁矿a和尾矿;所述振动筛分优选采用采用way振动筛;

33.b.弱磁选:对a步骤所述筛分后钒钛磁铁矿a进行弱磁选,磁场强度在800~1200oe,弱磁选得到固体一和矿浆一,将矿浆一进行旋流分离,将旋流分离的溢流送入高频筛分,获得固体二和矿浆二,所述高频筛分的频率为35~50hz,所述高频筛分的筛分时间优选为10~20min;

34.c.强磁选:将b步骤所得固体二进行强磁选,磁选强度为10000~15000oe,磁选后得到的含钛精矿b进行浮选;

35.d.浮选:将活化剂,抑制剂,捕收剂,起泡剂,与含钛精矿b的矿浆混合均匀,控制矿浆浓度在45%~50%,ph调节为9.0~10.0进行浮选得到产品钛精矿。

36.在一种具体实施方式中,a步骤所述破碎采用对辊式破碎机;b步骤所述旋流分离采用直径为250~400mm,锥角度为10~20,给矿口当量直径50~85mm,溢流管径65~85mm的旋流器,给料压力0.3mpa以下。

37.在一种具体实施方式中,d步骤所述活化剂为硫酸铵、氢氧化铵,抑制剂为单宁、水玻璃,起泡剂为桉叶油、樟脑油。

38.在一种具体实施方式中,d步骤所述活化剂的用量为100~120g/t,抑制剂的用量为150~200g/t;

39.所述捕收剂的用量为350~450g/t,所述起泡剂的范围为35~45g/t。

40.g/t的分母是指磁选后的所剩矿物的重量。

41.在一种具体实施方式中,d步骤所述ph调节采用碳酸氢钠或氢氧化钠中的至少一种。

42.在一种具体实施方式中,d步骤所述混合均匀为以80~100r/min转速搅拌均匀。

43.下面结合实施例对本发明的具体实施方式做进一步的描述,并不因此将本发明限制在所述的实施例范围之中。

44.实施例1

45.先将产自红格地区的钛品位为7.32%的矿石送至对辊式破碎机进行破碎,然后用振动筛筛选出-4mm占80%以上的破碎产品,将破碎产品送至搅拌桶搅拌,搅拌同时从上端注水并持续加入破碎产品,然后经出料口送至磁选机,通过强度900oe的湿式弱磁选抛尾,抛废率4.69%,tio2品位为17.12%,弱磁选的精矿进行旋流分离,旋流器的直径为250mm,锥角度为10,给矿口当量直径50mm,溢流管径75mm,给料压力0.3mpa,旋流分离的溢流送入40hz高频筛分15min,获得含钛固体。将含钛固体再次送入磁选机,通过强度10000oe的湿式强磁选抛尾,经2次抛废后可使得矿石品位tio2品位达到22.62%。在浮选槽中安装搅拌器,将磁选后的钛矿送入浮选槽,将矿浆浓度控制在47%,然后加入120g/t硫酸铵作为活化剂,

再加入200g/t的单宁抑制赤铁矿,随后先后加入重量百分比为55%乙硫氮,35%n-羟基苯甲酰胺,10%烃油作为捕收剂,所述捕收剂总共加入量400g/t,在加入的同时开启搅拌器以85r/min的转速进行搅拌,并加入碳酸氢钠调节ph为9.0,随后停止搅拌,加入40g/t桉叶油作为起泡剂。

46.在浮选过程中,在常温条件下进行钛矿石浮选。经测量,获得的浮选产品的指标为:钛精矿品位66.63%,回收率79.14%。

47.实施例2

48.先将产自白马地区的钛品位为7.57%的矿石送至对辊式破碎机进行破碎,然后用振动筛筛选出-4mm占80%以上的破碎产品,将破碎产品送至搅拌桶搅拌,搅拌同时从上端注水并持续加入破碎产品,然后经出料口送至磁选机,通过强度1100oe的湿式弱磁选抛尾,抛废率4.26%,tio2品位为18.32%,弱磁选的精矿进行旋流分离,旋流器的直径为250mm,锥角度为10,给矿口当量直径50mm,溢流管径75mm,给料压力0.3mpa,旋流分离的溢流送入50hz高频筛分20min,获得含钛固体。将含钛固体再次送入磁选机磁选机,通过强度15000oe的湿式强磁选抛尾,经2次抛废后可使得矿石品位tio2品位达到24.83%。在浮选槽中安装搅拌器,将磁选后的钛矿送入浮选槽,将矿浆浓度控制在45%,然后加入100g/t硫酸铵作为活化剂,再加入200g/t的单宁抑制赤铁矿,随后先后加入重量百分比为60%乙硫氮,30%n-羟基苯甲酰胺,10%烃油作为捕收剂,所述捕收剂总共加入量380g/t,在加入的同时开启搅拌器以90r/min的转速进行搅拌,并加入碳酸氢钠调节ph为10.0,随后停止搅拌,加入45g/t桉叶油作为起泡剂。

49.在浮选过程中,在常温条件下进行钛矿石浮选。经测量,获得的浮选产品的指标为:钛精矿品位64.21%,回收率74.37%。

50.对比例1

51.先将产自红格地区的钛品位为7.33%的矿石送至对辊式破碎机进行破碎,然后用振动筛筛选出-4mm占80%以上的破碎产品,将破碎产品送至搅拌桶搅拌,搅拌同时从上端注水并持续加入破碎产品,然后经出料口送至磁选机,通过强度1200oe的湿式弱磁选抛尾,抛废率4.08%,tio2品位为17.96%,弱磁选的精矿进行旋流分离,旋流器的直径为250mm,锥角度为10,给矿口当量直径50mm,溢流管径75mm,给料压力0.3mpa,旋流分离的溢流送入35hz高频筛分10min,获得含钛固体。将含钛固体再次送入磁选机磁选机,通过强度13000oe的湿式强磁选抛尾,经2次抛废后可使得矿石品位tio2品位达到23.56%。在浮选槽中安装搅拌器,将磁选后的钛矿送入浮选槽,将矿浆浓度控制在49%,然后加入80g/t硫酸铵作为活化剂,再加入100g/t的单宁抑制赤铁矿,随后先后加入重量百分比为40%乙硫氮,55%n-羟基苯甲酰胺,5%烃油作为捕收剂,所述捕收剂总共加入量350g/t,在加入的同时开启搅拌器以100r/min的转速进行搅拌,并加入碳酸氢钠调节ph为8.0,随后停止搅拌,加入35g/t桉叶油作为起泡剂。

52.在浮选过程中,在常温条件下进行钛矿石浮选。经测量,获得的浮选产品的指标为:钛精矿品位39.67%,回收率42.93%。

53.由上述实施例及对比例得出,重量百分比为55%~60%乙硫氮,30%~40%n-羟基苯甲酰胺,10%~15%烃油三者混合作为捕收剂,且ph=9.0时,浮选效果最佳。同时此比例药剂对矿石适应能力强,回收利用率高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1