一种半导体元器件多面检测分选设备的制作方法

1.本技术涉及半导体器件测试领域,尤其是一种半导体元器件多面检测分选设备。

背景技术:

2.半导体元器件在生产加工的过程中,对元器件的检测分选是十分重要的一环。现有检测设备中,通常是通过上料组件将待检测的半导体元器件上料至具有多个工位的检测转盘上,在检测转盘带动元器件转动的过程中,对元器件进行性能以及外观检测;最后将合格品与不合格品进行分选下料。

3.在检测过程中,转盘上均布多个工位,其动作流程为转盘装置每旋转一个工位停止一次,在转盘装置停止的时间段内其他装置要完成自己的动作,所有装置都完成动作之后转盘装置再旋转到下一个工位。

4.在一些检测分选设备中,由于元器件通常具有多个面,导致转盘在全自动转动的过程中,检测机构只能对元器件上特定的几个端面进行检测,导致检测效果不完备,因此存在外观检测效果不佳的问题。

技术实现要素:

5.为了改善现有技术中半导体检测分选设备外观检测效果不佳的问题,本技术提供的一种半导体元器件多面检测分选设备采用如下的方案:一种半导体元器件多面检测分选设备,包括机架;检测机构,包括用于取放元器件的检测转盘,所述检测转盘安装在机架上;所述检测转盘侧缘上具有多个工位,每个工位上并列设置有两个取料爪;所述检测转盘具有取料位以及下料位;上料机构,位于取料位一侧的机架上,用于向检测转盘供料;下料机构,安装在机架上且位于下料位的一侧,用于将检测盘上检测分选后的元器件下料;可选的,检测机构包括多组检测相机以及多个转动换向件,所述检测相机与所述转动换向件均安装在检测转盘外周的机架上,每组所述检测相机沿检测转盘转动方向的后置位上对应的布置一组转动换向件,所述转动换向件用于将元器件转动换向。

6.通过采用上述方案,在每组检测相机后对应的设置一个转动换向件,从而在前置位的检测相机对元器件的某一端面进行检测后,转动换向件能够将元器件转动换向,以检测元器件另一个面的外观,从而自动化的实现了对元器件多个端面的检测。传统技术方案中,由于元器件为立体的、具有多个端面的结构,现有的检测设备难以对元器件的多个端面进行完备的外观检测,导致检测效果不佳,存在有部分外观缺陷的元器件被视为良品。本技术技术方案通过检测相机配合多个转动换向件的方式,在每个工位对元器件的端面进行检测后,转动换向件将元器件进行转动换向,从而实现了对元器件多个端面的全方位检测,检测效果较佳。

7.可选的,所述检测相机与所述出料轨之间设置有极性检测件,所述极性检测件上并列设置有两个探针检测台,两个探针检测台与检测转盘上同一个工位上的两个取料爪一一对应,所述探针检测台用于与元器件电连接以检测极性。

8.通过采用上述方案,通过设置有极性检测件,能够通过两个探针检测台对检测转盘上同一工位上的两个元器件进行同时检测极性,高效的检测元器件的性能。

9.可选的,下料机构布置于所述检测机构沿检测转盘转动方向的后置位,所述下料机构包括多个不良品下料轨,所述不良品下料轨的入料端位于检测转盘的侧缘下方,每个不良品下料轨用于接收不同种类的不良品。

10.通过采用上述方案,通过设置有多个不良品下料轨,能够将检测后的不同种类不良品进行分类下料,便于后续的回收再利用。传统技术方案中,对于不同种类的不良品通常未作区分,而是统一放到同一个不良品收集盒中,不便于后续的回收利用。本技术技术方案中,通过设置有多个不良品下料轨,能够对于不同种类的不良品,例如外观不合格、极性检测不合格的不良品进行不同位置的下料,以便于后续的回收再利用。

11.可选的,所述下料机构还包括两条成品下料轨,所述成品下料轨布置于所述不良品下料轨沿检测转盘转动方向的后置位,两条所述成品下料轨用于对检测转盘同一工位上的两个元器件分别进行下料。

12.通过采用上述方案,通过设置有两条成品下料轨,能够对检测转盘同一工位上的不同元器件下料至不同的成品下料轨道;实际工况中,由于同一工位上存在两个元器件,当两个元器件均为成品元器件时,由于实际工况中下料轨的出料端通过单列的料管进行接收,难以同时接收两个成品元器件;因此本技术技术方案通过两条成品下料轨的设置,适配于检测转盘同一工位上两个取料件的改进,能够有效地实现对成品的下料。

13.可选的,上料机构包括料管、过料轨、中转轨、出料轨以及用于驱动所述中转轨的轨道切换件,所述出料轨上具有并列的第一分轨和第二分轨,所述第一分轨和第二分轨的出料端均位于所述检测转盘的取料位下方;所述轨道切换件与所述中转轨传动连接,所述轨道切换件工作以驱动所述中转轨对准所述第一分轨或第二分轨;所述上料机构第一出料态以及第二出料态,第一出料态时,所述料管、过料轨、中转轨以及第一分轨依次对接,以向第一分轨送料,第二出料态时,所述中转轨对接所述第二分轨,以向第二分轨送料。

14.通过采用上述方案,通过设置有可切换的中转轨,从而实现单列的料管向两个供料位进行供料的效果;对应的,检测转盘每个工位能够通过两个取料爪同时进行取料,以便于提升整体效率。传统方案中,由于检测转盘上的通常是间歇式转动,每转动一个工位停止一次;本技术技术方案在不改变工位数量的情况下,因此整体检测转盘一个周期的时间也是不变的;但是由于每个工位上设置有两个取料爪能对应的抓取两个元器件,从而显著的提升了整体的检测分选效率。由于传统方案中,上料通常是采用单列的料管进行供料,难以通过一根料管对两个供料位进行供料;在一些工况中,通过两根料管对两个供料位进行分别供料,但是由于料管的夹持模组以及轨道上料轨道所占用的空间较大,导致整体结构臃肿。本技术技术方案中,通过可换位的中转轨道,所占用的整体空间较小,实现一根料管分别对两个供料位上料的效果,以便于检测转盘上的一个工位同时对两个元器件进行取料,提升整体检测分选的效率。

15.可选的,其特征在于,所述上料机构还包括切料件,所述切料件可升降的滑移安装

在出料轨出料端处;所述切料件位于取料位远离所述限位块一侧的上方,所述切料件用于下降而将取料位的元器件与相邻的元器件分离。

16.通过采用上述方案,通过切料件的设置,能够将取料位的元器件与相邻的元器件之间分离,防止取料时粘连。在实际工况中,由于元器件之间可能存在粘连吸附的问题,取料爪对取料位的元器件进行吸附抓取时,容易对相邻的元器件产生粘连带动,导致元器件损坏。本技术技术方案通过切料件的设置,有效地减少了取料时的粘连问题,起到了保护元器件的效果。

17.可选的,所述上料机构还包括多个吹气件,所述过料轨、中转轨以及出料轨上均安装有吹气件,所述吹气件用于将元器件吹向所述检测转盘的取料位方向。

18.通过采用上述方案,通过吹气件吹动元器件在轨道中滑动的方式,实现对元器件的输送;传统技术方案中,通常是采用传送带的方式,将元器件沿轨道进行运输,但是该种方式需要的传动结构较为复杂。本技术技术方案通过吹气驱动的方式,显著的简化了对元器件的输送结构,简化了上料机构的结构。

19.可选的,所述上料机构包括用于向中转轨储料的储料态,所述上料机构还包括可变阻挡件,所述可变阻挡件竖向可升降的安装在所述中转轨出料端下方;储料态时,所述可变阻挡件伸入所述中转轨内,元器件被所述可变阻挡件阻挡而储存于所述中转轨内。

20.通过采用上述方案,通过可变阻挡件的设置,能够使得物料储存于中转轨中,以便于后续切换至第二出料态时,中转轨道能够向第二分轨输送元器件。实际工况中,向第一分轨中供料之后,在轨道切换件工作以驱动中转轨道之前,可变阻挡件能够伸入中转轨内部,从而逐渐向中转轨中填充元器件;后续轨道切换件工作能够使得中转轨与第二分轨对接,并通过中转轨上的吹气件将中转轨内的元器件吹向第二分轨内;可变阻挡件的设置实现了能够通过中转轨储料的效果。

21.可选的,所述上料机构还包括两个安装在机架上的位置传感器,其中一个位置传感器朝向所述过料轨与所述中转轨的对接处,另一个位置传感器朝向中转轨与出料轨的对接处,所述位置传感器用于防止所述中转轨换位时造成元器件损坏。

22.通过采用上述方案,通过设置有位置传感器,能够检测过料轨与中转轨连接处是否存在元器件,也能够检测中转轨与出料轨连接处是否有元器件;实际工况中,位置传感器检测到连接处存在元器件后,会向控制器发送保护信号,防止轨道切换件工作而造成元器件被中转轨错位损坏,起到了保护元器件的作用。

23.可选的,所述出料轨的出料端设置有限位件,所述限位件具有用于抵触出料轨出料端元器件的抵接面,出料轨上具有位于取料位处取料爪正下方的供料位,抵接面用于将元器件抵触限位于出料轨的供料位处。

24.通过采用上述方案,限位件能够使得元器件正对取料爪,元器件被吹向出料轨的出料端并抵触于抵接面上,从而使得元器件位于供料位中,以便于取料爪进行抓取;方便的实现了取料爪与元器件的对准,保证了取料爪抓取元器件的精准度,便于后续检测。

25.综上所述,本技术包括至少以下有益技术效果:1.对元器件全自动多面检测:在每组检测相机后对应的设置一个转动换向件,从而在前置位的检测相机对元器件的某一端面进行检测后,转动换向件能够将元器件转动换向,以检测元器件另一个面的外观,从而自动化的实现了对元器件多个端面的检测。传统技

术方案中,由于元器件为立体的、具有多个端面的结构,现有的检测设备难以对元器件的多个端面进行完备的外观检测,导致检测效果不佳,存在有部分外观缺陷的元器件被视为良品。本技术技术方案通过检测相机配合多个转动换向件的方式,在每个工位对元器件的端面进行检测后,转动换向件将元器件进行转动换向,从而实现了对元器件多个端面的全方位检测,检测效果较佳;2.通过设置有可切换的中转轨,从而实现单列的料管向两个供料位进行供料的效果;对应的,检测转盘每个工位能够通过两个取料爪同时进行取料,以便于提升整体效率。传统方案中,由于检测转盘上的通常是间歇式转动,每转动一个工位停止一次;本技术技术方案在不改变工位数量的情况下,因此整体检测转盘一个周期的时间也是不变的;但是由于每个工位上设置有两个取料爪能对应的抓取两个元器件,从而显著的提升了整体的检测分选效率。由于传统方案中,上料通常是采用单列的料管进行供料,难以通过一根料管对两个供料位进行供料;在一些工况中,通过两根料管对两个供料位进行分别供料,但是由于料管的夹持模组以及轨道上料轨道所占用的空间较大,导致整体结构臃肿。本技术技术方案中,通过可换位的中转轨道,所占用的整体空间较小,实现一根料管分别对两个供料位上料的效果,以便于检测转盘上的一个工位同时对两个元器件进行取料,提升整体检测分选的效率;3.对不良品进行分类下料:通过设置有多个不良品下料轨,能够将检测后的不同种类不良品进行分类下料,便于后续的回收再利用。传统技术方案中,对于不同种类的不良品通常未作区分,而是统一放到同一个不良品收集盒中,不便于后续的回收利用。本技术技术方案中,通过设置有多个不良品下料轨,能够对于不同种类的不良品,例如外观不合格、极性检测不合格的不良品进行不同位置的下料,以便于后续的回收再利用。

附图说明

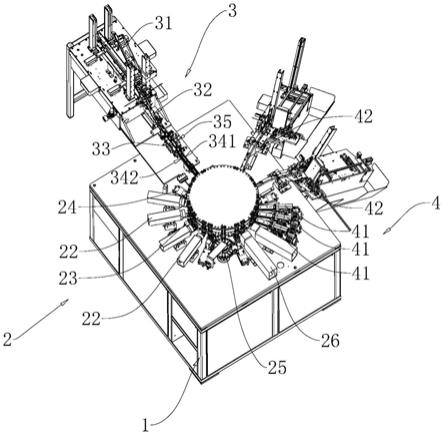

26.图1是本技术实施例整体结构的示意图;图2是本技术实施例为展示上料机构所做的局部示意图;图3是本技术实施例为展示中转轨以及轨道切换件结构所做的a处放大图;图4是本技术实施例为展示取料位处结构所做的b处放大图。

27.附图标记说明:1、机架;2、检测机构;21、检测转盘;211、取料位;212、取料爪;22、检测相机;23、转动换向件;24、极性检测件;241、探针检测台;25、检测盘;26、多面检测模组;3、上料机构;31、料管;32、过料轨;33、中转轨;34、出料轨;341、第一分轨;342、第二分轨;35、轨道切换件;351、驱动气缸;352、承载板;36、吹气件;37、可变阻挡件;371、位置传感器;38、限位件;381、抵接面;382、供料位;39、切料件;4、下料机构;41、不良品下料轨;42、成品下料轨。

具体实施方式

28.以下结合附图,对本技术作进一步详细说明。

29.本技术实施例公开一种半导体元器件多面检测分选设备。

30.参照图1和图2,一种半导体元器件多面检测分选设备,其包括:机架1,用于取放元器件检测转盘21、上料机构3以及下料机构4,检测转盘21转动安装在机架1上,检测转盘21侧缘上具有多个工位,每个工位上并列设置两个取料爪;检测转盘21具有取料位211以及下料位,上料机构3安装在取料位211一侧的机架1上,下料机构4安装在下料位一侧的机架1上;上料机构3包括用于供料的料管31、过料轨32、中转轨33、出料轨34以及用于驱动中转轨33的轨道切换件35,出料轨34包括第一分轨341和第二分轨342,轨道切换件35与中转轨33传动连接,轨道切换件35工作以使得中转轨33对准第一分轨341或第二分轨342;上料机构3具有第一出料态以及第二出料态,第一出料态时,料管31、过料轨32、中转轨33以及第一分轨341依次对接,以向第一分轨341送料;第二出料态时,中转轨33对接第二分轨342,以向第二分轨342送料,第一分轨341和第二分轨342的出料端均位于检测转盘21取料位211下方,以对检测转盘21上同一工位的两个取料爪进行供料。

31.参照图3和图4,料管31中单列存放有多个元器件,元器件沿料管31、过料轨32以及出料轨34运输至检测转盘21的取料位211。本技术实施例中,过料轨32为逐渐向下倾斜的弧形结构,过料轨32的高位端为其进料端,料管31通过可转动的夹持装置安装在机架1上,当需要对电子元器件进行上料时,通过夹持机构将供料管31一端夹住并转动,使得供料管31呈倾斜朝向过料轨32的进料端,从而使得供料管31内的电子元器件有朝向过料轨32移动的趋势。可转动的用于夹持料管31的夹持装置为常规手段,在此不做赘述。

32.参照图3和图4,上料机构3还包括多个用于吹动元器件运动的吹气件36,过料轨32、中转轨33以及出料轨34上均安装有吹气件36;具体的,吹气件36沿元器件运动方向倾斜向下的朝向对应的轨道,以使得元器件被吹动而在对应的轨道中向检测转盘21的取料位211方向滑动。值得一提的是,机架1上还设置有用于供气的气泵,气泵与吹气件36相连通以向吹气件36供气,本技术附图中对于气泵未示出;过料轨32、中转轨33以及出料轨34上均盖合有盖板,吹气件安装在盖板上,本技术附图中,为了展示各轨道内部具体结构,将中转轨33以及出料轨34上的盖板均作隐藏。

33.参照图3和图4,轨道切换件35包括驱动气缸351以及与驱动气缸351传动连接的承载板352,换向轨道固定安装在承载板352上,且驱动气缸351的输出轴与中转轨33的宽度方向一致,驱动气缸351工作能够驱动中转轨33横移,从而使得中转轨33的出料端与第一分轨341对接或与第二分轨342对接。

34.参照图3和图4,上料机构3还包括可变阻挡件37,可变阻挡件37竖向可升降的安装在中转轨33出料端的下方;具体的,可变阻挡件37包括竖向气缸以及竖向滑块,中转轨33的出料端底部竖向贯穿开设有滑移孔,竖向气缸固定安装在所述中转轨33出料端的底部,竖向气缸的输出轴与竖向滑块相连,竖向滑块能够穿过滑移孔而伸入中转轨33内。上料机构3包括用于向中转轨33储料的储料态,储料态时,竖向气缸工作而驱使竖向滑块收伸入中转轨33以阻挡元器件,从而使得元器件逐渐由过料轨32填充至中转轨33内部,以便于后续第二出料态时将中转轨33中的元器件送入第二分轨342中。值得一提的是,本技术实施例中,可变阻挡件37的数量为两个,其中一个可变阻挡件37安装在中转轨33出料端的下方,另一个可变阻挡件37安装在过料轨32的出料端;轨道切换件35工作而驱动中转轨33由第一出料态向第二出料态切换的过程中,两个可变限位件38的竖向滑块分别卡接于中转轨33出料端内部以及过料轨32出料端内部,以使得元器件被分别阻挡于中转轨33和过料轨32内。

35.参照图3和图4,上料机构3还包括两个安装在机架1上的位置传感器371,其中一个位置传感器371朝向过料轨32与中转轨33的对接处,另一个位置传感器371朝向中转轨33与出料轨34的对接处,以防止中转轨33运动换位时造成元器件损坏;具体的,过料轨32与中转轨33对接处以及中转轨33与出料轨34对接处均具有间隙,位置传感器371的光路穿过间隙,若元器件阻断位置传感器371的光路,则位置传感器371向控制器发送保护信号,控制器接防止轨道切换件35工作而导致元器件被轨道错位损坏。

36.参照图3和图4,出料轨34的出料端设置有限位件38,限位件38具有用于抵触出料轨34出料端元器件的抵接面381,抵接面381一侧的出料轨34上具有供料位382,供料位382处于取料位211的正下方,元器件与抵接面381相抵触并留在供料位382处以供取料。值得一提的是,限位件38的数量为两个,两个限位件38分别位于第一分轨341以及第二分轨342的出料端,供料位382包括位于第一分轨341端部的第一供料位382以及位于第二分轨342端部的第二供料位382,第一供料位382与第二供料位382并列布置且一一对应的位于取料位211处的同一工位的两个取料爪正下方。

37.参照图3和图4,上料机构3还包括切料件39,切料件39可升降的滑移安装在出料轨34的出料端处,切料件39位于取料位211远离对应的限位块一侧的上方,当元器件与限位块的抵接面381相抵触时,切料件39能够下降而将取料位211的元器件与相邻的元器件分离,从而有效地防止取料时的粘连问题。本技术实施例中切料件39的数量为两个,两个切料件39分别位于第一分轨341和第二分轨342的出料端上方。

38.参照图3和图4,检测机构2包括多组检测相机22以及多个转动换向件23,检测相机22与转动换向件23均安装在检测转盘21外周的机架1上,每组检测相机22沿检测转盘21转动方向后置上对应的布置一组转动换向件23,转动换向件23与用于将元器件换向以便于对元器件的多个端面进行检测。

39.参照图3和图4,检测机构2包括极性检测件24,极性检测件24位于检测相机22与出料轨34之间,极性检测件24包括并列布置的两个探针检测台241,两个探针检测台241与检测转盘21上同一个工位上的两个取料爪一一对应。每个探针检测台241上包括用于承载元器件的承载台以及用于与元器件电连接的探针。检测转盘21同一工位上的两个取料爪携带元器件运动至极性检测件24上方时,每个元器件对准一个探针检测台241;承载台上方的取料爪解除对元器件的吸附,以使得元器件落至承载台上并与探针导通检测极性。

40.参照图1和图3,本技术实施例中,每组检测相机22中具有两个检测相机22,每组检测相机22中的两个检测相机22并列设置且均朝向检测转盘21;值得一提的是,实际工况中,对于检测转盘21上同一个工位上的两个元器件,每个检测相机22对应地对其中一个相机的端面进行检测。值得一提的是,实际工况中,本技术的检测机构2能够对元器件的六个面进行检测,具体的,检测机构2沿检测转盘21转动方向依次布置有极性检测件24、第一转动换向件23、第一检测相机22、第二转动换向件23、第二检测相机22、第三转动换向件23、检测盘25、第四转动换向件23以及多面检测模组26,上述第一检测相机22和第二检测相机22用于将检测元器件的两个侧面,检测盘25用于检测元器件上表面,多面检测模组26能够通过多个采集镜面对元器件剩余的三个端面进行图像采集并汇总于一汇总镜面,由此,实现对元器件六个端面的外观检测。上述检测相机22以及多面检测模组26为常规手段,在此不做赘述。

41.参照图1和图3,下料机构4布置于检测机构2沿检测转盘21转动方向的后置位,下料机构4包括多个不良品下料轨41,不良品下料轨41的入料端位于检测转盘21的侧缘下方,不同的不良品下料轨41以接收不同种类的不良品。本技术实施例中,不同的不良品下料轨41分别对极性检测不合格的不良品以及外观检测不合格的不良品进行下料。下料机构4还包括两条成品下料轨42,成品下料轨42布置于不良品下料轨41沿检测转盘21转动方向的后置位,两条成品下料轨42能够对检测转盘21同一工位上的两个元器件分别进行下料。值得一提的是,不良品下料轨41和成品下料轨42的入料端设置有吹气口,取料爪在不良品下料轨41上方解除对元器件的吸附后,元器件掉落而被吹入不良品下料轨41道中进行下料收集;取料爪在成品下料轨42上方解除对元器件的吸附后,元器件掉落而被吹入成品下料轨42道中进行下料收集。

42.本技术实施例一种半导体元器件多面检测分选设备的实施原理为:在检测转盘21侧缘的每个工位上设置两个取料爪,对应的,上料机构3在检测转盘21的取料口下方设置有用于供料的第一分轨341以及第二分轨342,第一分轨341和第二分轨342的出料端分别形成用于供料的第一供料位382和第二供料位382。料管31倾斜向下的向过料通道中送料,第一出料态时,料管31、过料轨32、中转轨33以及第一分轨341依次对接,以向第一分轨341中填充元器件原料;第二出料态时,填充有元器件的中转轨33被轨道切换件35驱使而横移,中转轨33与第二分轨342对接并通过吹气件36将元器件供料至第二分轨342内,由此实现了通过一根料管31分别向两个供料位382进行供料,以提升检测转盘21同一工位能够抓取两个元器件,提升后续检测效率。

43.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,其中相同的零部件用相同的附图标记表示。故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1