球化剂筛分装置的制作方法

1.本实用新型涉及球化剂加工技术领域,尤其涉及一种球化剂筛分装置。

背景技术:

2.球化剂是为获得球状石墨铸铁而加入铁液内的某些金属或合金。球化剂的制备过程是将包括镁、硅铁在内的原料混合后熔融冷却成块,再经过破碎筛分后形成符合粒径要求的粒装合金。球化剂在筛分过程中,进料、筛分、出料都会产生大量的粉尘,影响设备寿命以及人体健康,也会造成环境污染。

技术实现要素:

3.有鉴于此,有必要提供一种清洁防尘的球化剂筛分装置。

4.一种球化剂筛分装置包括筛分壳体、驱动机构、筛网、上料输送带、螺旋输送机、大颗粒出料输送带、负压吸尘机构,所述筛分壳体的一侧与驱动机构的机身固定连接,驱动机构的驱动端与筛网固定连接,以带动筛网运动,筛网位于筛分壳体中,筛分壳体的一侧设有进料口,上料输送带与筛分壳体的进料口连接,上料输送带与筛分壳体的衔接处设有第一防尘罩,筛分壳体的底部设有若干小颗粒出料口、一个大颗粒出料口,所述小颗粒出料口位于筛网的正下方,小颗粒出料口上设有小颗粒出料管道,小颗粒出料管道与螺旋输送机的进料口连通,大颗粒出料口位于筛网的末端,大颗粒出料口上设有大颗粒出料管道,大颗粒出料管道的末端设有第二防尘罩,第二防尘罩与大颗粒出料输送带相邻,筛分壳体的顶部还设有出气口,负压吸尘机构的进气口与筛分壳体出气口连通,负压吸尘机构的进气口还与第一防尘罩的顶部连通。

5.优选的,所述筛网为筒状,所述驱动机构包括驱动电机、转动杆、若干连接杆,所述驱动电机的机身与筛分壳体固定连接,驱动电机的转轴与转动杆固定连接,转动杆架设在筛分壳体上,连接杆的一端呈放射状分布在转动杆上,连接杆的另一端与筛网固定连接。

6.优选的,所述负压吸尘机构包括进气管道、汇流管道、负压风机,所述进气管道的一端与第一防尘罩的顶部和筛分壳体的顶部的出气口连通,进气管道的另一端与汇流管道的一端连通,汇流管道的另一端与负压风机的进风口连通。

7.优选的,所述小颗粒出料口有三个,小颗粒出料口呈四棱锥形,相应的,小颗粒出料管道呈斜棱柱形,以减小球化剂在下落过程中的速度。

8.优选的,所述筛分壳体的进料口呈矩形,第一防尘罩的底板倾斜向下伸入至筛分壳体的进料口处,以使原料滑落至筛分壳体中,上料输送带伸入至第一防尘罩内,以将物料倒入到第一防尘罩的底板上。

9.优选的,所述大颗粒出料管道倾斜向下设置,以减小大颗粒物料的下落速度,大颗粒出料管道从上到下逐渐缩小,第二防尘罩的宽度小于或等于大颗粒出料输送带的宽度,第二防尘罩的底部紧邻大颗粒出料输送带,以减小粉尘扩散。

10.优选的,所述球化剂筛分装置还包括袋式除尘器,以净化负压风机出气口的气体

并回收其中的粉尘。

11.有益效果:本实用新型的球化剂筛分装置在筛分壳体的防护下能防止筛分过程中的大部分粉尘逸散,且粉尘能够及时通过负压吸尘机构吸走。第一防尘罩能够有效防止入料过程中因原料冲击引起的粉尘逸散;第二防尘罩能够有效防止筛分出的大颗粒物料对输送带冲击引起的粉尘逸散。螺旋输送机与小颗粒出料管道的配合能够有效防止球化剂出料过程中的粉尘逸散。综上,本实用新型的球化剂筛分装置在筛分过程中能够起到很好的防尘效果。

附图说明

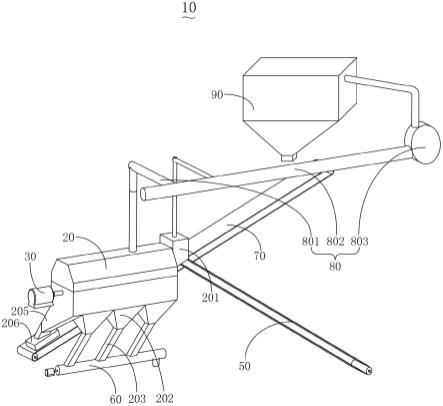

12.图1为本实用新型的球化剂筛分装置的结构示意图。

13.图2为本实用新型的球化剂筛分装置的内部结构示意图。

14.图中:球化剂筛分装置10、筛分壳体20、第一防尘罩201、小颗粒出料口202、小颗粒出料管道203、大颗粒出料口204、大颗粒出料管道205、第二防尘罩206、驱动机构30、驱动电机301、转动杆302、连接杆303、筛网40、上料输送带50、螺旋输送机60、大颗粒出料输送带70、负压吸尘机构80、进气管道801、汇流管道802、负压风机803、袋式除尘器90。

具体实施方式

15.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

16.请参看图1和图2,一种球化剂筛分装置10包括筛分壳体20、驱动机构30、筛网40、上料输送带50、螺旋输送机60、大颗粒出料输送带70、负压吸尘机构80,所述筛分壳体20的一侧与驱动机构30的机身固定连接,驱动机构30的驱动端与筛网40固定连接,以带动筛网40运动,筛网40位于筛分壳体20中,筛分壳体20的一侧设有进料口,上料输送带50与筛分壳体20的进料口连接,上料输送带50与筛分壳体20的衔接处设有第一防尘罩201,筛分壳体20的底部设有若干小颗粒出料口202、一个大颗粒出料口204,所述小颗粒出料口202位于筛网40的正下方,小颗粒出料口202上设有小颗粒出料管道203,小颗粒出料管道203与螺旋输送机60的进料口连通,大颗粒出料口204位于筛网40的末端,大颗粒出料口204上设有大颗粒出料管道205,大颗粒出料管道205的末端设有第二防尘罩206,第二防尘罩206与大颗粒出料输送带70相邻,筛分壳体20的顶部还设有出气口,负压吸尘机构80的进气口与筛分壳体20出气口连通,负压吸尘机构80的进气口还与第一防尘罩201的顶部连通。

17.进一步的,所述筛网40为筒状,所述驱动机构30包括驱动电机301、转动杆302、若干连接杆303,所述驱动电机301的机身与筛分壳体20固定连接,驱动电机301的转轴与转动杆302固定连接,转动杆302架设在筛分壳体20上,连接杆303的一端呈放射状分布在转动杆302上,连接杆303的另一端与筛网40固定连接。为了在筛分过程中使物料前进,筛网40可以倾斜设置,也可以在内表面设有螺旋挡板,使物料沿着螺旋挡板向前移动。

18.在另一较佳实施方式中,所述驱动机构30还可以是震动电机,相应的筛网40为平板状,通过震动将小颗粒的物料进行分离得到球化剂。

19.进一步的,所述负压吸尘机构80包括进气管道801、汇流管道802、负压风机803,所述进气管道801的一端与第一防尘罩201的顶部和筛分壳体20的顶部的出气口连通,进气管道801的另一端与汇流管道802的一端连通,汇流管道802的另一端与负压风机803的进风口连通。

20.进一步的,所述小颗粒出料口202有三个,小颗粒出料口202呈四棱锥形,相应的,小颗粒出料管道203呈斜棱柱形,以减小球化剂在下落过程中的速度。

21.进一步的,所述筛分壳体20的进料口呈矩形,第一防尘罩201的底板倾斜向下伸入至筛分壳体20的进料口处,以使原料滑落至筛分壳体20中,上料输送带50伸入至第一防尘罩201内,以将物料倒入到第一防尘罩201的底板上。

22.进一步的,所述大颗粒出料管道205倾斜向下设置,以减小大颗粒物料的下落速度,大颗粒出料管道205从上到下逐渐缩小,第二防尘罩206的宽度小于或等于大颗粒出料输送带70的宽度,第二防尘罩206的底部紧邻大颗粒出料输送带70,以减小粉尘扩散。

23.进一步的,所述球化剂筛分装置10还包括袋式除尘器90,以净化负压风机803出气口的气体并回收其中的粉尘。

24.本实用新型的球化剂筛分装置10运行过程如下,待筛分的原料从上料输送带50进入到筛分壳体20中,被筛网40筛分出两部分,第一部分从筛网40底部落到小颗粒出料口202内,作为球化剂被螺旋输送机60运出。由于螺旋输送机60的出口较小,球化剂在装入袋子后也能够较为容易地保持密封,从而在最终环节也能够做到防尘。第二部分从筛网40表面落到大颗粒出料口204内,被大颗粒出料输送带70运出再次被破碎。筛分过程中产生的粉尘被封闭在筛分壳体20中并通过负压吸尘机构80引入到袋式除尘器90中进行净化。落到布袋底部的粉尘将被回收熔融。

25.本实用新型总体从两个方面抑制粉尘,第一个是减小转运料之间的空当,使转运料时物料的转运速度下降,从而减少粉尘的产生。例如上料输送带与筛分壳体的转接、筛分壳体与大颗粒出料输送带的转接、筛分壳体与螺旋输送机的转接。另一方面通过尽可能的封闭式设计,并在负压作用下,防止粉尘逸散,粉尘在通过负压吸尘机构后再被布袋除尘器集中处理。

26.以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1