一种煤层气处理方法及装置、发电系统与流程

1.本发明涉及煤层气处理技术领域,尤其涉及一种煤层气处理方法及装置、发电系统。

背景技术:

2.我国煤层气总地质资源储量为3.68

×

10

13

m3,相当于4.5

×

10

13

m3的标准煤,居世界第三位,与全国常规天然气资源储量相当。但由于甲烷浓度(摩尔百分比)范围在5%~16%的低浓度煤层气具有爆炸危险,出于安全考虑,通常被禁止直接利用。按照国家《煤矿安全规程》规定:对煤层气进行利用时,甲烷浓度不得低于30%;基于此,一般将甲烷浓度低于30%的煤层气定义为低浓度煤层气。

3.在井下抽采过程中低浓度煤层气占所抽采的煤层气总量的10%,这部分煤层气在矿区大多直接放空,但大量低浓度煤层气直接放空不仅浪费资源,而且容易对矿区的安全造成危险生产,并且引发严重温室效应等环境污染。

技术实现要素:

4.本发明的目的在于提供一种煤层气处理方法及装置、发电系统,以对煤层气进行提浓度处理,使得处理后煤层气不仅具有较高的安全性能。

5.为了实现上述目的,本发明提供一种煤层气处理方法,该煤层气处理方法包括:

6.投料步骤,所述投料步骤包括:向待处理煤层气加入碳质材料;

7.除氧步骤,所述除氧步骤包括:利用所述碳质材料与所述待处理煤层气所含有的氧气进行氧化反应,使得所述待处理煤层气含有的氧气转化为碳氧化物。

8.与现有技术相比,本发明提供的煤层气处理方法中,碳质材料与待处理煤层气所含有的氧气发生氧化反应,以使得待处理煤层气含有的氧气转化为碳氧化物,从而消耗煤层气所含有的氧气,进而降低煤层气的爆炸可能性。而且,由于氧化反应所生成的产物为一氧化碳和/或二氧化碳等碳氧化物,不会对煤层气的后续应用产生不利影响,因此,本发明提供的煤层气处理方法可在保证煤层气应用前景的情况下,降低煤层气的爆炸可能性,从而在此基础上拓展煤层气的应用范围,减缓温室效应等环境污染。

9.本发明还提供了一种煤层气处理装置,该煤层气处理装置包括除氧单元以及设在所述除氧单元上的加热器,所述除氧单元至少开设有煤层气接入口、所述煤层气引出口以及用于投加含有的碳质材料的碳质材料投料口,所述煤层气接入口与煤层气输入管道连接,所述煤层气引出口与煤层气输出管道连接,所述煤层气输出管道用于与用气设备连通。

10.与现有技术相比,本发明提供的煤层气处理装置含有的除氧单元设有加热器、至少开设有煤层气接入口以及用于投加碳质材料的碳质材料投料口,且煤层气接入口与煤层气输入管道连接,因此,利用煤层气接入口将煤层气输入管道所输送的待处理煤层气通入除氧单元,利用碳质材料投料口向除氧单元中投加碳质材料,使得碳质材料与待处理煤层气所含有的氧气发生氧化反应。而碳质材料与待处理煤层气所含有的氧气发生氧化反应,

可以使得待处理煤层气含有的氧气转化为碳氧化物,从而消耗煤层气所含有的氧气,进而降低煤层气的爆炸可能性。而且,由于氧化反应所生成的产物为一氧化碳和/或二氧化碳等碳氧化物,不会对煤层气的后续应用产生不利影响,因此,本发明提供的煤层气处理装置可在保证煤层气应用前景的情况下,降低煤层气的爆炸可能性,从而在此基础上拓展煤层气的应用范围,减缓温室效应等环境污染。

11.本发明还提供了一种发电系统,该发电系统包括作为用气设备的发电设备和上述煤层气处理装置;所述用气设备的燃料入口与所述煤层气处理装置所包括的煤层气输出管道连接。

12.与现有技术相比,本发明提供的发电系统的有益效果与上述煤层气处理装置的有益效果相同,在此不做赘述。

附图说明

13.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

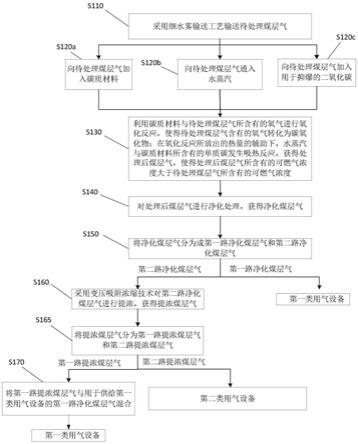

14.图1为本发明实施例提供的煤层气处理方法流程示意图一;

15.图2为本发明实施例提供的煤层气处理方法流程示意图二;

16.图3为本发明实施例提供的煤层气处理方法流程示意图三;

17.图4为本发明实施例提供的煤层气处理装置的框示意图一;

18.图5为本发明实施例提供的煤层气处理装置的框示意图二;

19.图6为本发明实施例提供的煤层气处理装置的框示意图三;

20.图7为本发明实施例提供的煤层气处理装置的使用方法流程示意图一;

21.图8为本发明实施例提供的煤层气处理装置的使用方法流程示意图二;

22.图9为本发明实施例提供的发电系统的框图一;

23.图10为本发明实施例提供的发电系统的框图二。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.在煤层气井下抽采过程中,一般矿区大多将甲烷摩尔百分比小于30%的低浓度煤层气矿区直接放空,使得矿区安全生产受到严重威胁,并且造成资源浪费,引发严重温室效应和环境污染。当前,低浓度煤层气利用方面面临如下两个关键挑战:

26.第一:低浓度煤层气热值低,难以直接利用,提浓成本高;例如:采购天然气与低浓度煤层气混合成甲烷摩尔百分比为50%~60%的气体供给民用,这解决了煤层气的利用问题,但需要采购天然气,增加了天然气购买投入成本。

27.第二:提浓处理和放空处理过程涉及甲烷爆炸区,风险大。例如:对低浓度煤层气进行催化燃烧时,不仅催化燃烧效率比较低,而且涉及甲烷爆炸区间,使得催化燃烧低浓度煤层气存在严重的安全隐患。

28.针对上述问题,本发明实施例提供的一种煤层气处理方法,该煤层气处理方法不仅适用于低浓度煤层气(甲烷摩尔百分比小于30%的煤层气),也适用于需要使得其中可燃气浓度升高的煤层气(甲烷摩尔百分比大于或等于30%的煤层气)。该煤层气处理方法包括:

29.步骤s120:投料步骤,该投料步骤包括:

30.步骤s120a:向待处理煤层气加入碳质材料。该碳质材料含有单质碳,也可以含有其他可与氧气发生反应的碳物质。

31.步骤s130:除氧步骤,该除氧步骤包括:利用碳质材料与待处理煤层气所含有的氧气进行氧化反应,使得待处理煤层气含有的氧气转化为碳氧化物。该碳氧化物可以为一氧化碳,也可以为二氧化碳,也可以为一氧化碳和二氧化碳的混合物。该碳氧化物的种类,则与参与氧化反应的碳质材料与待处理煤层气的比例有关。若碳氧化物为一氧化碳时,氧化反应后所获得的处理后煤层气所含有的可燃气浓度会有所提高,此处可燃气是指一氧化碳和甲烷。

32.由上可知,上述碳质材料与待处理煤层气所含有的氧气发生氧化反应,以使得待处理煤层气含有的氧气转化为碳氧化物,从而消耗煤层气所含有的氧气,进而降低煤层气的爆炸可能性。而且,由于氧化反应所生成的产物为一氧化碳和/或二氧化碳等碳氧化物,不会对煤层气的后续应用产生不利影响,因此,本发明提供的煤层气处理方法可在保证煤层气应用前景的情况下,降低煤层气的爆炸可能性,从而在此基础上拓展煤层气的应用范围,减缓温室效应等环境污染。

33.在一些实施例中,实验表明,上述氧化反应所释放的热量导致氧化反应所在环境温度迅速上升,有可能致使煤层气所含有的甲烷裂解。为此,上述除氧步骤还包括:步骤s120b:向待处理煤层气通入水蒸汽,通入水蒸汽和加入碳质材料可以同时进行,也可以依次进行。

34.上述碳质材料含有单质碳时,上述除氧步骤还包括:在氧化反应所放出的热量的辅助下,水蒸汽与碳质材料所含有的单质碳发生吸热反应,获得处理后煤层气,使得处理后煤层气所含有的可燃气浓度大于待处理煤层气所含有的可燃气浓度。此处处理后煤层气所含有的可燃气浓度是指单位体积处理后煤层气所含有的可燃气浓度,待处理煤层气所含有的可燃气浓度是指单位体积处理后煤层气所含有的可燃气浓度。

35.由上可知,向待处理煤层气中通入水蒸汽和加入碳质材料时,在碳质材料含有单质碳的情况下,水蒸汽与碳质材料所含有的单质碳快速发生吸热反应,生成一氧化碳、氢气等可燃气,使得处理后煤层气富含可燃气,进而提升煤层气热值,使得不可利用的低浓度煤层气转变为可资源化利用的煤层气,这样就能够避免低浓度煤层气直接排放对矿区安全和环境造成的威胁,当然也能够缓解温室效应和资源浪费问题,达到节能减排、就地或短途利用的目的。由于碳质材料与待处理煤层气所含有的氧气发生放热反应所释放的热量,可弥补水蒸汽与碳质材料所含有的单质碳发生吸热反应所吸收的热量,这样就能够在较低的环境温度下利用碳质材料将待处理煤层气所含有的氧气转化为碳氧化物。这样就能够避免水蒸汽与碳质材料所含有的单质碳发生吸热反应过程中甲烷裂解的问题,从而降低煤层气所含有的甲烷因为煤层气处理所产生的损耗。由此可见,水蒸汽具有稳定上述氧化反应温度,避免上述氧化反应温度发生较大波动的效果。

36.本发明实施例提供的煤层气处理方法中,向待处理煤层气通入水蒸汽和加入含有单质碳的碳质物质,可通过除氧技术与工艺调控相结合达到抑爆、除净o2、增加可燃物浓度的目的,以使得低浓度煤层气处理后可资源化应用。具体的,上述煤层气处理方法在除氧过程时需要通入水蒸汽,使得上述待处理煤层气无需专门脱水,在除氧过程中会将存在于待处理煤层气中的水消耗,因此,上述待处理煤层气在输送过程中比较安全可靠,以保证低浓度煤层气可高效、稳定的被处理成具有可资源化应用的处理后煤层气。

37.应当理解的是,处理后煤层气和待处理煤层气所含有的甲烷量理论上应当相等,但如果在除氧过程中甲烷发生了一定的裂解,那么处理后煤层气所含有的甲烷量应当略小于待处理煤层气所含有的甲烷量。待处理煤层气所含有的可燃气只有甲烷,处理后煤层气所含有的可燃气不仅包括甲烷,也包括一氧化碳和氢气。另外,处理后煤层气所含有的可燃气浓度大于待处理煤层气所含有的可燃气浓度,也可以为处理后煤层气所含有的可燃气浓度大于待处理煤层气所含有的甲烷浓度。

38.需要说明的是,上述水蒸汽与碳质材料的比例应当保证所获得的可燃气产品为一氧化碳和氢气等可燃气。水蒸汽与碳质材料所含有的单质碳发生吸热反应所生成的产物为一氧化碳和氢气,当然也可以根据水蒸汽与碳质材料所含有的单质碳的比例,控制所生成的产物含有的一氧化碳和氢气的比例。同时还可以根据所获得的热值计算水蒸汽的通入量和碳质材料的投加量,以使得处理后煤层气的热值相对待处理煤层气的热值提升30%以上,因此,水蒸汽可以通过与碳质材料所含有的碳发生反应,增加处理后煤层气的热值。

39.在一些实施例中,上述利用碳质材料去除待处理煤层气所含有的氧气发生放热反应,水蒸汽与碳质材料所含有的单质碳发生吸热反应,使得上述氧化反应温度维持在400℃-600℃,吸热反应的反应温度维持在400℃-600℃,而甲烷的裂解温度为900℃以上;由此可见,本发明实施例通过向待处理煤层气加入碳质材料的同时,创造性的加入水蒸汽,借助水蒸汽与碳质材料所含有的单质碳发生的吸热反应,吸取碳质材料与待处理煤层气所含有的氧气的反应所释放的反应热,使得这两种反应的温度均在400℃-600℃,从而有效防止了甲烷裂解问题的发生,避免煤层气所含有的甲烷在煤层气提浓过程损失。

40.在一些实施例中,上述碳质材料为活性炭、活性半焦、活性焦、生物质焦中的一种或多种。其中,活性焦和活性半焦是矿区处理煤层气所获得的副产物,可以直接将其作为碳质材料应用于煤层气提浓中,这不仅解决了碳质材料的来源问题,而且也降低上述煤层气处理方法的成本。

41.在一些实施例中,如图1和图2所示,上述投料步骤前,上述煤层气处理方法还包括:

42.步骤s110:前输送步骤,该前述送步骤包括:采用细水雾输送工艺输送待处理煤层气,以提高煤层气输送安全。同时,由于待处理煤层气提浓处理时,需要向其中通入水蒸汽,因此,采用细水雾输送工艺输送待处理煤层时,无需在后续对待处理煤层气进行脱水处理,这样也可以减少后续通入水蒸汽的量。

43.在一些实施例中,如图1和图2所示,在执行除氧步骤前,还可加入适量的二氧化碳,旨在抑制含氧煤层气的爆炸区间,进一步保证除氧操作的安全。例如:上述投料步骤还包括:

44.步骤s120c:向待处理煤层气加入用于抑爆的二氧化碳,以抑制煤层气在提浓处理

过程中发生爆炸。至于二氧化碳的加入量可以根据实际设定,以不影响碳质材料与所述待处理煤层气所含有的氧气的反应进行为佳。另外,二氧化碳可以与上述含碳材料、水蒸汽一起加入,也可以根据实际情况依序加入。

45.应理解,向待处理煤层气加入用于抑爆的二氧化碳可以与水蒸汽和碳质材料一起加入待处理煤层气,也可以分别加入,此处不做限定。

46.在一些实施例中,如图1和图2所示,上述利用碳质材料与待处理煤层气所含有的氧气进行氧化反应后,上述煤层气处理方法还包括:

47.步骤s140:净化步骤,该净化步骤包括:对处理后煤层气进行净化处理,获得净化煤层气。该净化煤层气至少用于供给对煤层气质量要求比较低的第一类用气设备。若所获得的净化煤层气的质量符合第二类用气设备的第二类用气设备设计要求,该净化煤层气还用于供给第二类用气设备。

48.在另一些实施例中,考虑到煤层气质量不高的情况下,需要将煤层气供给给对煤层气质量要求低的第一类用气设备和对煤层气质量要求高的第二类用气设备。基于此,获得处理后煤层气后,如图1和图2所示,上述煤层气处理方法还包括:

49.步骤s140:净化步骤,该净化步骤包括:对处理后煤层气进行净化处理,获得净化煤层气。对处理后煤层气进行净化处理包括:

50.对处理后煤层气进行除尘处理和脱硫处理,获得净化煤层气,以保证净化处理可以去除处理后煤层气所含有的灰尘颗粒和硫化氢等杂质气体。

51.步骤s150:分路步骤,该分路步骤包括:将净化煤层气分为成第一路净化煤层气和第二路净化煤层气。该第一路净化煤层气用于供给第一类用气设备;如果第一路净化煤层气的质量不高,可将第一路净化煤层气供给给第一类用气设备;如果第一路净化煤层气的质量高,可将第一路净化煤层气供给给第一类用气设备的同时,还供给给对煤层气质量要求比较高的第二类用气设备。

52.如果需要将煤层气供给给对煤层气质量要求比较高的第二类用气设备,但煤层气质量比较低,基于此,如图1和图2所示,上述煤层气处理方法还包括:

53.步骤s160:提浓步骤,该提浓步骤包括:采用变压吸附浓缩技术对第二路净化煤层气进行提浓,获得提浓煤层气;该提浓煤层用于供给对用气要求比较高的第二类用气设备,如固体氧化物燃料电池。

54.应理解,此处采用变压吸附浓缩技术对第二路净化煤层气进行提浓是对第二路净化煤层气所含有的甲烷进行提浓,其依靠吸附技术将第二路净化煤层气所含有的氮气等杂质气体进行分离,从而使得所获得的提浓煤层气所含有的甲烷浓度比较高。在向待处理煤层气加入含单质碳的碳质材料和水蒸汽的前提下,上述除氧步骤中可燃气的浓度会有所提高。这里可燃气的浓度提高过程也可以被认为是可燃气的提浓过程,但该提浓过程并没有将其中的气体物质去除,只是以另外一种形式在煤层气中存在。例如:待处理煤层气含有的氧气与加入的碳质材料发生氧化反应,使得氧气转化为碳氧化物。

55.在一种实现方式中,可以将该提浓煤层气与第一路净化煤层气供给给第一类用气设备。基于此,如图1和图2所示,获得提浓煤层气后,上述煤层气处理方法还包括:

56.步骤s170:掺混步骤,该掺混步骤包括:将提浓煤层气与用于供给第一类用气设备的第一路净化煤层气混合,用于供给第一类用气设备。

57.在另一种实现方式中,当上述提浓煤层气不符合质量要求比较高的第二类用气设备的设计参数时,需要重新处理,此时,如图1和图3所示,上述提浓步骤后,上述煤层气处理方法还包括:

58.步骤s180:检测步骤,该检测步骤包括:

59.步骤s181:检测提浓煤层气的可燃气浓度和硫浓度;

60.当提浓煤层气所含有的硫浓度不满足第二类用气设备设计要求时,执行步骤s182。

61.当提浓煤层气所含有的可燃气浓度不满足第二类用气设备设计要求,执行步骤s183。

62.当提浓煤层气所含有的硫浓度和甲烷浓度均满足第二类用气设备设计要求时,该提浓煤层气用于供给第二类用气设备。

63.步骤s182:将提浓煤层气作为处理后煤层气执行净化步骤。

64.步骤s183:将提浓煤层气作为第二路净化煤层气执行提浓步骤。

65.当上述掺混步骤和上述检测步骤在同一方案中,可先在上述提浓步骤后,在检测步骤和掺混步骤前,如图1和图3所示,上述煤层气提浓步骤还包括步骤s165所示的另一分路步骤,以将提浓煤层气分为第一路提浓煤层气和第二提浓煤层气。

66.此时步骤s170包括:将第一路提浓煤层气与用于供给第一类用气设备的第一路净化煤层气混合。

67.此时步骤s181包括:检测第二路提浓煤层气的可燃气浓度和硫浓度。

68.上述第二类用气设备设计要求,可根据第二类用气设备的种类设计,如当第二类用气设备为固体氧化物燃料电池,则第二类用气设备设计要求是指煤层气的可燃气摩尔百分比大于或等于30%,煤层气的硫含量小于0.1ppm,此处的硫含量是指硫化氢含量。

69.需要说明的是,上述变压吸附浓缩技术为多级变压吸附处理技术,其一般包括一级变压吸附步骤、二级变压吸附步骤、三级变压吸附步骤。经过一级变压吸附步骤后,所获得的一级提浓煤层气的甲烷摩尔百分比已经达到60%,已经完全满足了固体氧化物燃料电池对于煤层气所含有的可燃气浓度要求。

70.如图4和图9所示,本发明实施例还提供了一种煤层气处理装置100,该煤层气处理装置100应用于上述煤层气处理方法。该煤层气处理装置100包括除氧单元110以及设在除氧单元110上的加热器150,除氧单元110至少开设有煤层气接入口、煤层气引出口以及用于投加含有单质碳的碳质材料的碳质材料投料口。

71.其中,煤层气接入口与煤层气输入管道gr连接,煤层气引出口与煤层气输出管道gc连接,煤层气输出管道gc用于与用气设备200连通。应理解,除氧单元110可以看作是具有煤层气接入口、煤层气引出口以及碳质材料投料口的反应容器,该反应容器设有加热器150。

72.下面结合图4和图7对本发明实施例提供的煤层气处理装置100的使用过程进行详细说明。

73.步骤s210:利用煤层气输入管道gr向除氧单元110内通入待处理煤层气。

74.步骤220:利用碳质材料投料口向除氧单元110中投入碳质材料。

75.步骤s230:设定加热器150的加热温度至400℃-600℃,使得除氧单元110执行除氧

步骤。

76.步骤s240:利用煤层气输出管道gc将处理后煤层气通入用气设备200中。由上述煤层气处理装置100的结构和具体使用过程可知,本实施例提供的煤层气处理装置100含有的除氧单元110设有加热器150,至少开设有煤层气接入口以及用于投加碳质材料的碳质材料投料口,且煤层气接入口与煤层气输入管道gr连接,因此,利用煤层气接入口将煤层气输入管道gr所输送的待处理煤层气通入除氧单元110,利用碳质材料投料口向除氧单元110中投加含有的碳质材料,使得碳质材料与待处理煤层气所含有的氧气发生氧化反应,碳质材料与待处理煤层气所含有的氧气发生氧化反应,以使得待处理煤层气含有的氧气转化为碳氧化物,从而消耗煤层气所含有的氧气,进而降低煤层气的爆炸可能性。而且,由于氧化反应所生成的产物为一氧化碳和/或二氧化碳等碳氧化物,不会对煤层气的后续应用产生不利影响,因此,本发明实施例提供的煤层气处理装置可在保证煤层气应用前景的情况下,降低煤层气的爆炸可能性,从而在此基础上拓展煤层气的应用范围,减缓温室效应等环境污染。

77.在一些实施例中,上述除氧单元110还开设有水蒸汽接入口、所述水蒸汽接入口与水蒸汽管道sg连接。此时,如果碳质物质含有单质碳,那么碳质材料可以与水蒸汽发生反应,生成一氧化碳、氢气等可燃气,使得处理后煤层气富含可燃气,进而提升煤层气热值,使得不可利用的低浓度煤层气转变为可资源化利用的煤层气,这样就能够避免低浓度煤层气直接排放对矿区安全和环境造成的威胁,当然也能够缓解温室效应和资源浪费问题,达到节能减排、就地或短途利用的目的。由于碳质材料与待处理煤层气所含有的氧气发生放热反应所释放的热量,可弥补水蒸汽与碳质材料所含有的单质碳发生吸热反应所吸收的热量,这样就能够在较低的环境温度下利用碳质材料将待处理煤层气所含有的氧气转化为碳氧化物。这样就能够避免水蒸汽与碳质材料所含有的单质碳发生吸热反应过程中甲烷裂解的问题,从而降低煤层气所含有的甲烷因为煤层气处理所产生的损耗。由此可见,水蒸汽具有稳定上述氧化反应温度,避免上述氧化反应温度发生较大波动的效果。

78.在一些实施例中,如图4和图5所示,上述除氧单元110还开设有二氧化碳接入口,二氧化碳接入口与二氧化碳输送管道cg连接;以向除氧单元110通入二氧化碳,从而利用二氧化碳保证煤层气除氧处理和后续输送的安全。

79.在一些实施例中,如图4和图5所示,上述煤层气输入管道gr上设有细水雾输送设备160,以保证煤层气输入管道gr输送待处理煤层气的安全,同时利用细水雾输送设备160所提供的水分补充除氧单元110所需的水蒸汽,从而在一定程度上减少水蒸汽的通入量,同时也能够省去对待处理煤层气进行脱水处理的脱水设备,从而降低了生产成本。

80.在一些实施例中,如图4所示,上述煤层气处理装置100还包括净化单元120和变压吸附单元130,上述煤层气输出管道gc与净化单元120的煤层气接入口连接,净化单元120的煤层气引出口设有第一引流支路y1和第二引流支路y2,第一引流支路y1用于与第一类用气设备210连通,第二引流支路y2与变压吸附单元130的煤层气接入口连接,以利用第一引流支路y1将前文所述的第一路净化煤层气提供给对用气质量要求比较低的第一类用气设备210,如汽轮机、内燃机等,利用第二引流支路y2将前文所述的第二路净化煤层气提供给的变压吸附单元130,使得变压吸附单元130对第二路净化煤层气进行提浓。

81.上述变压吸附单元130的煤层气引出口与第一引流支路y1以及用于与第二类用气设备220连通的第三引流支路y3连接,以使得变压吸附单元130所获得的提浓煤层气分为两

路,第一路提浓煤层气可与第一路净化煤层气混合,使得送入第一类用气设备210的煤层气质量比较高,同时,利用第三引流支路y3将第二路提浓煤层气送入对用气质量要求较高的第二类用气设备220中。

82.在一些实现方式中,如图4所示,为了实现上述净化煤层气分流,上述净化单元120的煤层气引出口设有第一分流阀f1,第一分流阀f1分别与所述第一引流支路y1和第二引流支路y2连通,以利用第一分流阀f1控制第一路净化煤层气和第二路净化煤层气的比例。

83.为了实现上述提浓煤层气分流,如图4所示,上述变压吸附单元130的煤层气引出口设有第二分流阀f1,第二分流阀f1分别与第一引流支路y1和第三引流支路y3连接,以利用第二分流阀f1向第一炉净化煤层气掺混提浓煤层气,从而提高其中所含有的可燃气浓度。至于向第一路净化煤层气掺混的提浓煤层气的量,则可以通过调节第二分流阀f1设定。

84.在另一些实现方式中,如图5所示,为了保证进入第二类用气单元的煤层气符合设计要求,上述煤层气处理装置100还包括气体检测单元140以及与所述气体检测单元140的数据接口连接的处理器170,变压吸附单元130的煤层气引出口与气体检测单元140的煤层气接入口连接,气体检测单元140的煤层气引出口分别与第三引流支路y3和第四引流支路y4连接,第四引流支路y4与净化单元120的煤层气接入口连接;第三引流支路y3设有第一可控阀门k1,第四引流支路y4设有第二可控阀门k2。如图6所示,处理器170分别与第一可控阀门k1和第二可控阀门k2电连接,第一可控阀门k1和第二可控阀门k2一般为电磁阀等电子阀门。

85.当第二类用气设备220的设计要求是指煤层气的可燃气摩尔百分比大于或等于30%,煤层气的硫含量小于0.1ppm时,当处理器170检测到提浓煤层气所含有硫浓度超标(如硫含量大于或等于0.1ppm),处理器170向第一可控阀门k1发送关闭指令,使得第一可控阀门k1根据关闭指令关闭第三引流支路y3,向第二可控阀门k2发送开启指令,使得第二可控阀门k2根据开启指令打开第四引流支路y4,这样从气体检测单元140的煤层气引出口流出的提浓煤层气可回到净化单元120进行净化处理。当处理器170检测到提浓煤层气所含有硫浓度符合设计要求(如硫含量小于0.1ppm),处理器170向第一可控阀门k1发送开启指令,使得第一可控阀门k1根据开启指令打开第三引流支路y3,向第二可控阀门k2发送关闭指令,使得第二可控阀门k2根据关闭指令关闭第四引流支路y4,这样从气体检测单元140的煤层气引出口流出的提浓煤层气可通过第三引流支路y3送入第二类用气设备220。

86.应理解,经过上述变压吸附单元130处理所获得提浓煤层气所含有的可燃气摩尔百分比可达60%,完全符合第二类用气设备220的设计要求;因此,在硬件设计时,无需专门检测煤层气所含有的可燃气的摩尔百分比。如果需要严格控制煤层气的摩尔百分比,上述气体检测单元140的煤层气引出口还与变压吸附单元130的煤层气接入口通过第五引流支路y5连接,并在第五引流支路y5上设置与处理器170电连接的第三可控阀门k3,第三可控阀门k3一般为电磁阀等电子阀门。当处理器170检测到提浓煤层气所含有可燃气超标(如可燃气摩尔百分比小于30%,硫含量小于0.1ppm),处理器170向第三可控阀门k3发送开启指令,使得第三可控阀门k3根据开启指令打开第五引流支路y5,将提浓煤层气引入变压吸附单元130进一步提浓。向第一可控阀门k1和第二可控阀门k2发送关闭指令,使得第一可控阀门k1和第二可控阀门k2根据关闭指令关闭第三引流支路y3和第四引流支路y4,这样从气体检测单元140的煤层气引出口流出的提浓煤层气就不会流入到净化单元120和第二类用气设备

220中。当处理器170检测到提浓煤层气所含有硫浓度符合设计要求(如可燃气的摩尔百分比大于或等于30%,硫含量小于0.1ppm),处理器170向第一可控阀门k1发送开启指令,向第二可控阀门k2和第三可控阀门k3发送关闭指令,使得第一可控阀门k1根据开启指令开启第三引流支路y3,第二电磁阀关闭第四引流支路y4,第三可控阀门k3关闭第五引流支路y5,以保证煤层气不会进入净化单元120和变压吸附单元130中,这样从气体检测单元140的煤层气引出口流出的提浓煤层气可通过第四引流支路y4送入第二类用气设备220。

87.本发明实施例所述的处理器170可以是一个处理器,也可以是多个处理元件的统称。例如,该处理器可以是中央处理器(central processing unit,简称cpu),也可以是特定集成电路(application specific integrated circuit,简称asic),或者是被配置成实施本发明实施例的一个或多个集成电路,例如:一个或多个微处理器(digital signal processor,简称dsp),或,一个或者多个现场可编程门阵列(field programmable gate array,简称fpga)。

88.在此基础上,如图5所示,当上述净化单元120的煤层气引出口设有第一分流阀f1,变压吸附单元130的煤层气引出口设有第二分流阀f1,第一分流阀f1分别与第一引流支路y1和第二引流支路y2连通,第二分流阀f1与第一引流支路y1连接,第二分流阀f1通过气体检测单元140与第三引流支路y3连接。此时气体检测单元140可对第二路提浓煤层气进行检测。

89.下面结合图5、图6和图8详细说明利用煤层气输出管道gc将处理后煤层气通入用气设备200中。其中,用气设备200所包括的第二类用气设备220设计要求是指所述煤层气的可燃气摩尔百分比大于或等于30%,所述煤层气的硫含量小于0.1ppm。

90.步骤s250:利用净化单元120执行净化步骤,获得净化煤层气。

91.步骤s260:利用第一分流阀f1执行分路步骤,获得第一路净化煤层气和第二路净化煤层气;

92.步骤s270:利用第一引流支路y1将第一路净化煤层气引流至汽轮机和/内燃机等用气质量要求比较低的第一类用气设备210。利用第二引流支路y2将第二路净化煤层气引流至变压吸附单元130执行提浓步骤,获得提浓煤层气。

93.步骤s280:提浓煤层气通过第二分流阀f1分流成第一路提浓煤层气和第二路提浓煤层气。

94.步骤s291:将第一路提浓煤层气与用于供给第一类用气设备210的第一路净化煤层气混合。

95.步骤s292:利用气体检测单元140检测第二提浓煤层气,并将检测结果发送给处理器170。

96.当处理器170检测到第二路提浓煤层气所含有的硫浓度小于0.1ppm,执行步骤s293;当处理器170检测到提浓煤层气所含有的硫浓度大于或等于0.1ppm,执行步骤s294。应理解,此处默认提浓煤层气所含有的可燃气摩尔百分比符合第二类用气设备220的设计要求,故后文不对第三电磁阀和第五引流支路y5做相关描述。

97.步骤s293:处理器170向第一可控阀门k1发出开启指令,使得第一可控阀门k1开启第三引流支路y3,向第二可控阀门k2发出关闭指令,使得第二可控阀门k2关闭第四引流支路y4,以将第二路提浓煤层气通过第三引流支路y3引流至第二类用气设备220。

98.步骤s294:处理器170向第二可控阀门k2发出开启指令,使得第二可控阀门k2打开第四引流支路y4,向第一可控阀门k1发出关闭指令,使得第一可控阀门k1关闭第三引流支路y3;此时第二路提浓煤层气通过第四引流支路y4送入净化单元120重新净化。

99.需要说明的是,上述净化单元120包括除尘模块和脱硫模块,煤层气输出管道gc依次经除尘模块和脱硫模块与变压吸附单元130的煤层气接入口连接。利用除尘模块可以对净化煤层气进行除尘处理,利用脱硫模块可以对净化煤层气进行脱硫(硫化氢)处理。除尘模块可以为除尘风机、布袋除尘器等除尘设备。脱硫模块可以为脱硫泵、脱硫塔等设备。

100.为了证明本发明实施例提供的煤层气处理装置100应用于上述煤层气处理方法的效果,下面对本发明实施例提供的煤层气处理装置100的提浓过程进行模拟。向除氧单元110所加入的水蒸汽和碳质材料的量可以根据除氧单元110的煤层气引出口的处理后煤层气要求设定。碳质材料为活性半焦。

101.结合文献动力学数据进行热力学计算,采用蒙特卡洛随机模拟原料气波动,设待处理煤层气所含有甲烷摩尔百分比为15%浓度,其具有13%的方差正态分布波动。

102.除氧单元110的煤层气接入口处:待处理煤层气温度:10℃;待处理煤层气流量:56.3kmol/hr,待处理煤层气包括摩尔百分比为15.8%的甲烷,摩尔百分比为16.6%的氧气,摩尔百分比为62.6%的氮气以及摩尔百分比为5%的水。

103.除氧单元110的煤层气引出口:处理后煤层气温度:600℃;处理后煤层气出口物流总量:80.4kmol/hr,待处理煤层气包括摩尔百分比为10.87%的甲烷,摩尔百分比为44%的氮气以及摩尔百分比为1.84%的水,摩尔百分比为23.3%的一氧化碳,摩尔百分比为15.9%的氢气,摩尔百分比为4.09%的二氧化碳。

104.模拟结果显示:待处理煤层气的热值均值为5.5mj/m3,处理后煤层气的热值均值为8.5mj/m3,由此可见,经过除氧单元110进行煤层气提浓处理,煤层气的热值提升了56%。待处理煤层气的热值波动方差为13.15%,处理后煤层气的热值波动方差为4.92%,由此可见,经过除氧单元110对煤层气进行除氧处理,可对煤层气的热值波动抑制63%。

105.由上述模拟结果可以发现,待处理煤层气所含有的甲烷摩尔百分比越低,经过除氧单元110对其进行除氧处理,其热值提升效果也就越显著。

106.投资及收益:矿区所抽采的待处理煤层气含有的甲烷摩尔百分比为15%的低浓度煤层气10000m3/h,假设可以免费取得。经本发明实施例提供的煤层气处理方法处理后,得到满足固体氧化物燃料电池原料要求的煤层气6600m3/h,其热值相当于甲烷摩尔百分比33%的煤层气的热值。经计算,综合成本为1320万元/年,收益包括:煤层气价格2378万元/年(¥0.5/m3),碳交易价612万元/年(cdm交易价¥56吨/co2);可见,本发明实施例提供的煤层气处理方法及装置具有非常好的经济效益和社会效益;碳交易价按照cdm交易价¥56吨/co2计算,cdm全称clean development mechanism,中文为清洁发展机制。

107.如图9所示,本发明实施例还提供了一种发电系统,该发电系统包括作为用气设备200的发电设备和上述煤层气处理装置100;该用气设备200的燃料入口与煤层气处理装置100所包括的煤层气输出管道gc连接。本发明实施例提供的用气设备200可以以处理后煤层气作为燃料进行发电,使得不可利用低浓度煤层气可资源化利用。

108.与现有技术相比,本发明实施例提供的发电系统的有益效果与上述煤层气处理装置的有益效果相同,在此不做赘述。

109.如图5和图10所示,当上述煤层气处理装置100包括净化单元120、变压吸附单元130、气体检测单元140以及与气体检测单元140的数据接口连接的处理器170时,该发电设备包括作为第一类用气设备210的内燃机和/或汽轮机,以及作为第二类用气设备220的固体氧化物燃料电池。该煤层气处理装置100所包括的第一引流支路y1与第一类用气设备210连通,该煤层气处理装置100所包括的第三引流支路y3与所述第二类用气设备220连通。该第一类用气设备210和第二类用气设备220可以局部供电也可以将所发的电并网。

110.在上述实施方式的描述中,具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

111.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1