一种烯烃叠合生产喷气燃料组分的方法及装置与流程

1.本发明涉及一种生产喷气燃料组分的方法及装置,具体地,涉及一种以c5-c7烯烃为原料,经过叠合反应生产喷气燃料组分的方法及装置。

背景技术:

2.我国原油加工能力仍在不断提高,但汽油的市场需求仅缓慢增加,加之严格的环保要求,对汽油中烯烃含量做出了苛刻的限制,要求不大于15v%(gb17930-2016)。因此如何有效降低汽油中烯烃含量就成为了一个非常重要的问题。我国成品汽油70%-80%都来源于催化裂化汽油(fcc),而催化裂化汽油中富含烯烃,含量高达35v%-49v%,其中又以c5-c7烯烃为主。此外,随着车用乙醇汽油的推广,要求车用乙醇汽油中除乙醇外,其他含氧化合物不能超过0.5%,这就导致了醚化工艺降烯烃的技术无法进一步实施。而国内现有汽油产能过剩,因此如何将部分汽油转化为其他更具有经济性的产品则是另外一个重要的问题。

3.与汽油需求增长疲软相反的是,喷气燃料的需求正在快速上升,预计到2022年可由现在的3000万吨/年增长至4000万吨/年,并继续保持较高的增速。因此,通过烯烃叠合反应可将fcc汽油中的烯烃转换为喷气燃料组分,达到脱除汽油中烯烃含量同时增产航煤的双重目的。按astm d2887标准,喷气燃料沸程规定为140-240℃,c5-c7烯烃的二聚物在上述范围内。叠合反应又称为齐聚反应,是两个或两个以上的低分子烯烃催化合成一个较大的烯烃分子的过程。国内外对于烯烃叠合的研究已有很多年,其原料主要为c4烯烃如异丁烯,催化剂包括固体磷酸催化剂、酸性树脂催化剂、分子筛、离子液体等,产物主要为高辛烷值汽油(c8-c10)和柴油(c16-c18),但很少聚焦于喷气燃料(c10-c14)。其中,固体磷酸催化剂容易泥化、寿命短并不可再生;酸性树脂催化剂不耐高温、不可再生、有溶胀性;分子筛催化剂使用温度高,但催化剂易改性、寿命高、催化剂易再生;离子液体不易制备、不易分离、价格昂贵。因此分子筛催化剂是未来理想的叠合反应催化剂。专利cn 1754863 a公布了一种由nio,氧化铝,hzsm-5组成的复合型催化剂,利用碳四烯烃生产柴油,收率最高为33.0%。专利cn 109097105 a公布了一种由85-94%的复合载体和含量为0.2-14%的金属活性组分组成的催化剂用于fcc汽油叠合。复合载体包括1-35%h型介孔zn-zsm-5分子筛或改性的介孔zn-zsm-5分子筛,含有钨掺杂铁酸镧的氧化铝载体55-85%,以及0-35%选自丝光沸石、sapo-11、mcm-22、y分子筛或beta分子筛中的一种或几种复合载体,活性组分为v、fe、ni、mo或w中的一种或几种,c4烯烃转化率最高达91.02%,c8烯烃选择性最高达89.97%,但催化剂组成复杂,制备过程复杂,且主要产物为汽油组分。专利cn 102633587 a公布了一种复合催化剂:由30%-80%hzsm-5,20%-70%的粘结剂组成,用于c4烯烃转化制备高碳烯烃,c4烯烃转化率为84.9%,c

9+

选择性为81.7%。文章“zsm-5分子筛催化1-己烯叠合反应的研究”中介绍了zsm-5催化1-己烯叠合反应制备喷气燃料组分的方法,其中在最优催化剂作用下,己烯转化率为77%,产物选择性为80%,催化剂稳定保持了33h。

技术实现要素:

4.本发明针对轻汽油中烯烃含量高,汽油产能过剩,但喷气燃料需求增长动力足的现状,以及现有的烯烃叠合工艺中存在的催化剂寿命短、适用性差、喷气燃料组分收率低的问题,提供一种烯烃叠合生产喷气燃料组分的方法。

5.本发明还提供一种烯烃叠合生产喷气燃料组分的装置。

6.本发明提供的一种烯烃叠合生产喷气燃料组分的方法,包括:使c5-c7烯烃原料从固定床反应器上部通过含有zsm-22分子筛的催化剂床层,发生烯烃叠合反应,产物物料从下部采出,分离后得到喷气燃料组分。

7.其中,所述反应温度为140℃-240℃,反应压力为1.0mpa-6.0mpa,质量空速为0.5-5.0h-1

。

8.本发明提供的一种烯烃叠合生产喷气燃料组分的装置,包括:耐压原料罐,固定床反应器和冷凝分离罐;用于将n2从n2瓶输送至耐压原料罐和固定床的管线;用于将原料从耐压原料罐输送至固定床反应器上端的管线;用于将反应后的物料从固定床反应器输送至冷凝分离罐的管线;用于将冷凝罐的气相送出的管线;用于将冷凝罐的液相输送至分馏塔的管线;用于将分馏塔顶物料循环至原料输送管线的管线;用于将分馏塔中部物料采出的管线;用于将分馏塔底部物料采出的管线。

9.本发明方法采用zsm-22分子筛可高选择性地制备喷气燃料组分,反应后的物料经过蒸馏即可分离未反应的原料和目标产物,回收的原料可重复利用。本发明原料转化率高,目标产物选择性高,催化剂稳定性好,可再生,因此本发明具有良好的工业应用前景。

附图说明

10.图1为本发明反应装置优选实施方式示意图。其中包括:耐压原料罐1,固定床反应器2,冷凝分离罐3,n2气瓶4,分馏塔12,用于将反应原料输送至耐压原料罐1的管线5,用于向耐压原料罐中充入n2的管线6,用于将原料从耐压原料罐1中输送至固定床反应器2的管线7,用将反应后的物料从固定床反应器2输送至冷凝分离罐3的管线8,用于从n2气瓶4向固定床反应器2通入n2气体的管线9,用于将冷凝分离罐3的液体物料输送至分馏塔12的管线10,用于将冷凝分离罐3的气体输出的管线11,用于将分馏塔顶物料循环至原料输送管线7的管线13,用于将分馏塔中部物料采出的管线14,用于将分馏塔底部物料采出的管线15。

具体实施方式

11.本发明提供的方法包括:使c5-c7烯烃原料从固定床上部进入含有zsm-22分子筛的催化剂床层,在分子筛的催化作用下发生烯烃叠合反应,产物物料从下部采出,蒸馏后得到喷气燃料。

12.其中,所述反应温度为:140℃-240℃,优选180℃-220℃。

13.其中,反应压力为:1.0mpa-6.0mpa,优选3.0mpa-5.0mpa。

14.其中,质量空速为0.5-5.0h-1

,优选1.0-3.0h-1

。

15.本发明方法所述的c5-c7烯烃来源于fcc轻汽油中,主要包括戊烯,2-甲基-丁烯,己烯,异己烯,庚烯,异庚烯中的一种或者几种的混合物。

16.所述c5-c7烯烃储存于耐压原料罐中,压力可以为1-2mpa氮气,烯烃原料从原料罐

底部流出经泵送至固定床上部,反应后的物料从固定床下部流出,经过冷凝分离后,液体再经过分馏塔蒸馏分离未反应的原料和目标产物,未反应的原料可重复使用。分馏塔顶温度为80-100℃,塔中部收集140-240℃的馏出物作为喷气燃料组分;塔底为柴油和其他高沸点馏分油采出。

17.本发明所述的zsm-22分子筛的si/al比为20-100,优选25-60;na2o含量小于0.5wt%,优选小于0.1wt%;zsm-22的酸中心数为0.2-2.0mmol/g,优选0.4-1.0mmol/g。

18.根据本发明方法,所述含c5-c7烯烃的反应原料可选择性地经过预处理反应器,脱除其中的二烯烃及含硫化合物等杂质,以提高催化剂寿命。预处理流出物还可选择性地经过30-90℃切割去除重组分后,以轻组分作为叠合原料。

19.本发明所述的预处理反应器为固定床反应器,其中装有活性白土,所述活性白土可以为市场上常见的活性白土。所述预处理温度为50-110℃,优选70-90℃;压力为1.0-7.0mpa,优选3.0-5.0mpa;质量空速为0.5-5.0h-1

,优选1.0-3.0h-1

。

20.本发明所述的反应后的催化剂经过煅烧即可实现再生。例如,反应后的催化剂置于反应管中间,在o2或者空气氛围下,在200ml/min的气体流速,400℃下,再生5h即可重复使用。

21.本发明提供的一种烯烃叠合生产喷气燃料的装置,包括:耐压原料罐,固定床反应器,冷凝分离罐和分馏塔;用于将n2输送至耐压原料罐和固定床的管线;用于将原料从原料罐输送至固定床反应器上端的管线;用于将反应后的物料从固定床反应器输送至冷凝分离罐的管线;用于将冷凝罐的气相送出的管线;用于将冷凝罐的液相输送至分馏塔的管线;用于将分馏塔顶物料循环至原料输送管线的管线;用于将分馏塔中部物料采出的管线;用于将分馏塔底部物料采出的管线。

22.优选情况下,在固定床反应器之前还包含预处理器。

23.以下结合实施例,进一步说明本发明的具体实施方式。

24.实施例所述zsm-22分子筛由中国石化长岭催化剂厂生产。

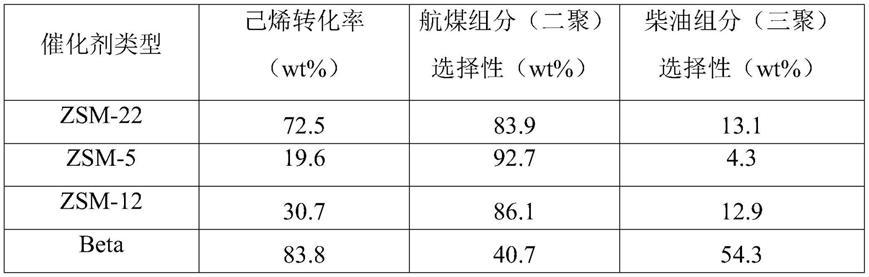

25.实施例1(不同分子筛催化剂的影响)

26.以己烯为原料,储存于原料罐中,用2mpa的n2密封,再经过泵送至固定床反应器中。原料从固定床上部进入通过分子筛床层,在分子筛的催化作用下,产物物料从下部采出。反应后的物料经过冷凝分离后,液体再经过蒸馏分离未反应的原料和目标产物,蒸馏塔顶温度为100℃,用于分离出未反应的原料,未反应的原料可重复使用;塔中部收集140-240℃的馏出物作为喷气燃料产品;塔底为柴油和其他高沸点馏分油采出。

27.反应条件:固定床中反应温度为200℃;本发明使用的分子筛为zsm-22,用于对比的其他分子筛包括zsm-5,zsm-12,beta;己烯进料质量空速为2h-1

;固定床中反应压力保持为5mpa;系统稳定10h后,在出口处取样进行气相色谱分析,考察不同分子筛的影响,其反应结果如下:

[0028][0029]

实施例2(不同反应温度的影响)

[0030]

按照实施例1中所述的试验方法,以zsm-22为催化剂,在己烯进料质量空速为2h-1

,固定床中反应压力保持为5mpa条件下,考察不同反应温度的影响,其结果如下所示:

[0031][0032]

实施例3(不同反应压力的影响)

[0033]

按照实施例1中所述的试验方法,以zsm-22为催化剂,在己烯进料质量空速为2h-1

,反应温度为200℃条件下,考察不同反应压力的影响,其结果如下所示:

[0034][0035]

实施例4(不同质量空速的影响)

[0036]

按照实施例1中所述的试验方法,以zsm-22为催化剂,在反应温度为200℃,反应压力为5.0mpa条件下,考察不同进料空速的影响,其结果如下所示:

[0037][0038]

实施例5(不同原料考察)

[0039]

按照实施例1中所述的试验方法,以zsm-22为催化剂,在反应温度为200℃,反应压力为5.0mpa,进料空速为2h-1

的条件下,将原料己烯换为戊烯或者庚烯或者这三种烯烃的混合物(按体积1:1:1配制),考察不同原料的叠合转化,其结果如下所示:

[0040][0041]

实施例6(zsm-22的na2o含量的考察)

[0042]

按照实施例1中所述的试验方法,以不同na2o含量的zsm-22为催化剂,考察其对己烯转化率以及对二聚和三聚燃料油馏分产物收率的影响。其结果如下所示:

[0043][0044][0045]

实施例7(zsm-22的硅铝比和酸量的考察)

[0046]

按照实施例1中所述的试验方法,以不同硅铝比的及不同酸量的zsm-22(na2o《0.1wt%)为催化剂,考察其对己烯转化率以及对二聚和三聚燃料油馏分产物收率的影响。其结果如下所示:

[0047][0048]

实施例8(催化剂稳定性的考察)

[0049]

按照实施例1中所述的试验方法,以zsm-22为催化剂,在反应温度为200℃,反应压力为5.0mpa,进料空速为2h-1

的条件下,考察催化剂的稳定性,其结果如下所示:

[0050][0051][0052]

实施例9(催化剂再生的考察)

[0053]

将实施例8中的使用后的zsm-22催化剂,在空气气氛下,400℃下煅烧5h,再在反应温度为200℃,反应压力为5.0mpa,进料空速为2h-1

的条件下,按照实施例1中所述方案,考察催化剂的再生活性,其结果如下所示:

[0054]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1