一种煤气化渣等离子气化热电联产系统及方法与流程

1.本发明属于煤气化综合利用技术领域,涉及一种煤气化渣等离子气化热电联产系统及方法,其利用煤气化渣通过等离子气化来实现联产发电。

背景技术:

2.煤气化技术是发展清洁、高效煤炭转化技术的核心,是煤化工的龙头,是发展大宗化工产品(化肥、甲醇、天然气、烯烃等)、多联产系统、igcc发电的重要基础。碎煤加压熔渣气化技术(bgl气化炉)因其具有气化强度高、单炉能力大、蒸汽耗量少、废水量少等诸多显著优点,近年来得到了密切关注,并实现了工业化应用。

3.例如中国专利cn201710845869.x公开了一种等离子体液态排渣的气化炉及方法,在其炉体内设置有三段式炉膛,三段式炉膛包括从下到上的灰熔融室、燃烧室和气化室;灰熔融室的下部连接冷渣水槽,冷渣水槽与炉体的排渣口经管道连通,灰熔融室上部经渐扩段与燃烧室连通,燃烧室上部经渐缩、渐扩段后与气化室连通;本发明所述煤气化方法无需提高氧煤比和气化温度,也无需添加助溶剂就可以使灰渣以液态或固态的形式排出,利用高温等离子体火焰将碳灰颗粒温度提升至其完全熔融温度,熔融态碳灰落入灰熔融室下部的灰熔融区,灰熔融区内的熔融态灰流入冷渣水槽,实现液态排渣;熔融态灰在冷渣水槽内经过冷却水的充分冷却,形成固态灰渣即实现固态排渣。

4.目前采用碎煤加压及利用等离子炬的工艺普遍较多,但碎煤煤气化之后的副产品煤气化渣一直以来没有得到环保净化处理。煤气化渣为煤化工产生的固体废物,堆存后为黑色粉状,土地占压、扬尘污染、水系污染问题突出,严重影响地方生态环境。目前的处置方式以填埋为主,企业每年需投入大量资金进行气化渣的处理。

5.在当前环境承载力日趋严峻的形势下,进行气化渣综合利用,完成固废减量化、处置无害化、消纳规模化、利用高值化,全方位化解资源环境矛盾成为当务之急。

6.理论上,针对煤气化渣的处理一般采用下面的处理工艺,但均存在不同的现实难题,具体如下:

7.1、对煤气化渣的脱碳处理可采用浮选或电选方式,由于碳与烧结灰结合,工程应用较难通过浮选等方式实现分离。

8.2、将煤气化渣作为添加材料使用,但在gb/t1596-2005水泥活性混合材料用粉煤灰技术要求中,规定烧失量≤8.0%,细渣中烧失量一般都不符合要求,均为不合格品,不能作为水泥活性混合材料使用。

9.3、将煤气化渣作为路面与道路基层使用,但对于该用途的物料,在化学组分上要求sio2+al2o3+fe2o3总量大于70%,烧失量≤10.0%。因此煤气化渣的气化细渣都不符合该用途的材料要求。

技术实现要素:

10.针对现有技术的不足,本发明提供了一种煤气化渣等离子气化热电联产系统及方

法,其适用气化炉、回转窑、固废焚烧炉、沸腾流化床炉等的运行工况。

11.为实现上述目的,本发明提供一种煤气化渣等离子气化热电联产系统,其包括等离子气化熔融炉、余热锅炉、蒸汽轮机、烟气处理系统和资源化利用系统,其中等离子气化熔融炉用于煤气化渣的残炭气化以及无机物的熔融,实现煤气化渣的无害化处置;余热锅炉用于系统产生高温烟气热量的回收,产生高温高压蒸汽;蒸汽轮机用于将余热锅炉产生的高温高压蒸汽发电,获得电力可用于上网或者本系统使用;烟气处理系统用于将烟气中粉尘等有害气体进行处置,确保烟气排放达标;资源化利用系统用于将等离子气化熔融炉产生的熔融熔浆生产砂石骨料、陶粒砂、宝珠砂等资源化产品。

12.依据本发明的第二方面,提供一种煤气化渣等离子气化热电联产方法,所述方法包括以下步骤:

13.步骤1,煤气化渣进入等离子体气化熔融系统进行裂解气化;

14.步骤2,煤气化渣中sio2、al2o3、cao无机成分在1400℃-1600℃高温下熔融成熔浆,熔浆通过等离子气化熔融炉底部熔池排出,进入资源化利用系统;

15.步骤3,自等离子气化熔融炉导引出的900℃-1200℃高温烟气进入余热锅炉,产生高温高压蒸汽,将高温高压蒸汽引入蒸汽轮机发电系统,通过蒸汽轮机发电。

16.步骤4,烟气处理工序,自余热锅炉排出的烟气经余热锅炉吸收热量后进入后端烟气处理系统,经烟气处理系统处理后洁净烟气通过烟囱排入大气。

17.其中上述步骤1中,等离子体气化熔融系统为等离子气化熔融炉,煤气化渣中残碳会在等离子体及高温作用下裂解气化。进一步地,所述步骤1中,等离子气化过程采用缺氧气化而非燃烧处理,等离子气化反应区温度达到800℃-1000℃,气化产生的合成气进入等离子气化熔融炉的上部氧化区,将气化产生的co快速氧化为co2,并释放出热量,温度900℃-1200℃。

18.上述步骤2中,根据煤气化渣中sio2、al2o3、cao的含量,制作生成陶粒砂\宝珠砂\砂石骨料等资源化生成线,获得相应产品,实现煤气化渣的无害化、资源化利用。

19.依据本发明的第三方面,提供一种煤气化渣等离子气化热电联产方法,所述方法包括以下步骤:

20.步骤11,煤气化渣进入等离子体气化熔融系统进行裂解气化;

21.步骤12,资源化利用工序,即陶粒砂制作,实现煤气化渣的无害化、资源化利用;

22.步骤13,余热发电工序:1100℃高温烟气进入余热锅炉,通过蒸汽轮机发电;

23.步骤14,烟尘烟气处理工序:余热锅炉配置由sncr高温脱销系统,脱除烟气中氮氧化物,处理后洁净烟气通过烟囱排入大气。

24.相比于现有技术,本发明专利通过高温等离子体气化系统、蒸汽发电机组系统、资源化利用系统的结合,实现了煤气化渣的资源化、无害化、减量化和稳定化的处理。此技术适应性强,即可解决煤气化渣的处置问题,避免煤气化渣填埋产生的二次污染问题,节约填埋场,又能够得到电力直接生产回用,同时可得到砂石骨料、陶粒砂、宝珠砂等产品,市场应用前景广阔。

附图说明

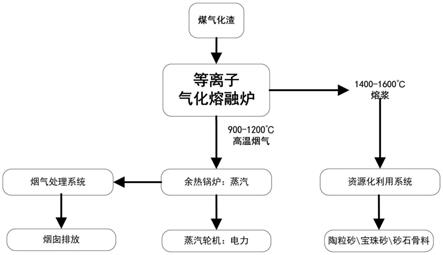

25.图1为依据本发明的煤气化渣等离子气化热电联产工艺流程示意图;

26.图2为使用等离子炬的煤气化渣等离子气化热电联产工艺流程示意图。

具体实施方式

27.下面结合附图和实施范例,进一步阐述本发明。在下面的详细描述中,只通过说明的方式描述了本发明的某些示范性实施例。毋庸置疑,本领域的普通技术人员可以认识到,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,附图和描述在本质上是说明性的,而不是用于限制权利要求的保护范围。

28.如图1所示的煤气化渣等离子气化热电联产工艺及系统,所述系统至少包括等离子气化熔融炉、余热锅炉、蒸汽轮机、烟气处理系统和资源化利用系统,其中等离子气化熔融炉用于煤气化渣的残炭气化以及无机物的熔融,实现煤气化渣的无害化处置;余热锅炉用于系统产生高温烟气热量的回收,产生高温高压蒸汽;蒸汽轮机用于将余热锅炉产生的高温高压蒸汽发电,获得电力可用于上网或者本系统使用;烟气处理系统用于将烟气中粉尘等有害气体进行处置,确保烟气排放达标;资源化利用系统用于将等离子气化熔融炉产生的熔融熔浆生产砂石骨料、陶粒砂、宝珠砂等资源化产品。

29.煤气化渣等离子气化热电联产工艺包括以下步骤:

30.1)煤气化渣进入等离子体气化熔融系统进行裂解气化;等离子体气化熔融系统优选为等离子气化熔融炉,煤气化渣中残碳会在等离子体及高温作用下裂解气化。等离子气化过程属于缺氧气化而非燃烧,等离子气化反应区温度达到800℃-1000℃,气化产生的合成气进入等离子气化熔融炉的上部氧化区,将气化产生的co快速氧化为co2,并释放出热量,温度900℃-1200℃。

31.2)煤气化渣中sio2、al2o3、cao等无机成分在1400℃-1600℃高温下熔融成熔浆,熔浆通过等离子气化熔融炉底部熔池排出,进入资源化利用系统,根据煤气化渣中sio2、al2o3、cao等含量不同,制作生成陶粒砂\宝珠砂\砂石骨料等资源化生成线,获得相应产品,实现煤气化渣的无害化、资源化利用。

32.3)自等离子气化熔融炉导引出的900℃-1200℃高温烟气进入余热锅炉,产生高温高压蒸汽,将高温高压蒸汽引入蒸汽轮机发电系统,通过蒸汽轮机发电。

33.4)烟气处理工序,自余热锅炉排出的烟气经余热锅炉吸收热量后进入后端烟气处理系统,经烟气处理系统处理后洁净烟气通过烟囱排入大气。

34.利用本发明煤气化渣等离子气化热电联产工艺能够充分地使煤气化渣中残碳气化裂解氧化后实现热电联产,无机物被熔融后用来生产沙石骨料、陶粒砂、宝珠砂等产品,实现资源化回收利用。

35.煤气化渣中残碳在等离子气化熔融炉内完全裂解氧化后生成co2。

36.煤气化渣中无机成分在等离子气化炉内1400℃-1600℃高温熔融后进入资源化利用系统,根据煤气化渣中sio2、al2o3、cao等含量不同,设计生成陶粒砂\宝珠砂\砂石骨料等资源化生成线,获得相应产品,实现煤气化渣的无害化、资源化利用。

37.根据蒸汽轮机设计要求选择热电联产系统的蒸汽压力和温度。

38.热电联产系统产生的电力可供系统自身使用,进而使系统能量得到循环利用,有效降低整个系统运行成本。等离子气化熔融系统可采用等离子炬、浸没燃烧器等多种能源输入,有效降低整个系统运行成本。

39.进一步地,如图2所示的使用等离子炬的煤气化渣等离子气化热电联产工艺,七对烟气处理系统进一步细化,在等离子体气化熔融系统中进一步强化了使用等离子炬。其具体技术方案为:煤气化渣+等离子气化熔融炉+余热锅炉+蒸汽轮机+空预器+除尘器+碱洗塔+引风机+资源化利用陶粒砂系统,经过处理后的烟气通过烟囱排入大气,保证对环境有污染气体的排放浓度和速率低于国家相关标准排放。

40.所述使用等离子炬的煤气化渣等离子气化热电联产系统主要包括4个模块:

41.1、等离子气化熔融系统+余热锅炉模块:在等离子气化熔融系统中气化焚烧煤气化渣中的有机成分残碳,熔融煤气化渣中无机成分,并通过余热锅炉回收烟气中热量,余热锅炉配套sncr脱销系统;等离子气化熔融系统+余热锅炉模块包括等离子气化熔融炉、余热锅炉、进风系统、等离子炬、检查口、烟道连接等,等离子炬安装在等离子气化熔融炉内,为等离子气化熔融炉提供热源;进风系统通过调节风量实现等离子气化熔融炉的气氛调节;通过等离子气化熔融炉检查口观察炉内运行状况;烟道连接将等离子气化熔融炉与余热锅炉连接,实现烟气的流通。余热锅炉用于系统产生高温烟气热量的回收,产生高温高压蒸汽。

42.2、蒸汽轮机发电系统模块:包括蒸汽轮机;

43.3、资源化利用模块,其主要包括陶粒砂模块,其由陶粒砂制备系统组成;

44.4、尾气处理系统模块:空预器、布袋除尘器、碱洗脱酸塔塔、引风机、烟囱等组成;

45.所述使用等离子炬的煤气化渣等离子气化热电联产工艺主要包括以下步骤:

46.步骤11,煤气化渣进入等离子体气化熔融系统进行裂解气化:将煤气化渣通过进料系统进入等离子体气化熔融系统,煤气化渣中残碳通过等离子气化后变成高温烟气,高温烟气经余热锅炉回收热量变成高温蒸汽,并通过蒸汽轮机发电,实现热量回收。

47.步骤12,资源化利用工序,即陶粒砂制作:煤气化渣中sio2、cao等无机成分在1400℃-1600℃高温下熔融,熔浆通过等离子气化熔融炉底部熔池排出,经陶粒砂制备系统生产出陶粒砂产品,实现煤气化渣的无害化、资源化利用。

48.将煤气化渣通过进料系统进入等离子体气化熔融系统,煤气化渣中残碳会在等离子体及高温作用下裂解气化。等离子气化过程属于缺氧气化而非燃烧,等离子气化反应区温度达到1000℃,气化产生合成器进入上部氧化区,将气化产生的co快速氧化为co2,并释放出热量,温度可达1100℃。

49.步骤13,余热发电工序:1100℃高温烟气进入余热锅炉,产生压力3.43mpa、高温435℃蒸汽,将高温蒸汽引入蒸汽轮机发电系统模块,通过蒸汽轮机发电。

50.步骤14,烟尘烟气处理工序:余热锅炉配置由sncr高温脱销系统,脱除烟气中氮氧化物。烟气经余热锅炉降温至500℃,进入空预器,空预器降温至200℃,热空气进入前端等离子气化熔融炉使用,降温后烟气然后进入布袋除尘器,脱除烟气中颗粒物,除尘后烟气降温为180℃烟气进入碱洗脱酸塔,脱除烟气中so2等酸洗气体,处理后洁净烟气降温至60℃后,通过烟囱排入大气。本发明中的空预器是将锅炉尾部烟道中排出的烟气中携带的热量,通过散热片传导到进入锅炉前的空气中,将空气预热到一定的温度。热管式空气预热器是利用锅炉出口烟气所带热能,通过热管的超导传热,用来预热锅炉助燃空气或其他烘干用途。空预器利用锅炉尾部烟气的热量加热燃料燃烧所需空气以提高锅炉效率的热交换设备空气预热器就是锅炉尾部烟道中的烟气通过内部的散热片将进入锅炉前的空气预热到一

定温度的受热面;用于提高锅炉的热交换性能,降低能量消耗。空预器优先采用管箱式、回转式,其中回转式又分为风罩回转式和受热面回转式两种。

51.在本发明的烟尘烟气处理系统中,进一步安装有环保烟尘净化工艺的检测控制系统,使得后端烟气处理系统会根据国家相关标准规范的修改进行调整,以满足国家相关标准规范的排放要求。

52.以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1