一种催化油脂加氢脱氧制备烷烃柴油的方法

1.本发明涉及一种催化油脂加氢脱氧制备烷烃柴油的方法,属于油脂加氢转化制备第二代生物柴油领域。具体地说,是使用杂多酸修饰的氧化物负载金属催化剂,在特定温度及氢气氛围下,于有机溶剂中将多种油脂原料催化加氢脱氧生成饱和烷烃产物。

背景技术:

2.从可再生油脂资源转化制备柴油等生物燃料是绿色能源发展的重要研究方向。第二代生物柴油,是以油脂等天然原料经过加氢脱氧和异构等过程制备得到的烷烃燃料,和现有石化行业所用柴油的组分和结构十分接近,具有广泛的应用前景。动植物油脂在自然界中储量丰富,且近年来随着微生物发酵工程的发展,微藻、产油酵母等微生物可利用生物质原料合成大量微生物油脂,为绿色柴油燃料的生产提供了丰富的可再生原料。

3.油脂中主要含有饱和与不饱和的长链(c14~c22)脂肪酸及其甘油酯等组分,部分也含有脂肪酸单甲酯或二甲酯组分,对应组分脂肪酸链长度一般为c14~c22。从可再生油脂原料制备烷烃柴油,关键步骤为油脂原料的脱氧过程。已经有大量研究报道了相关催化脱氧体系,无外加氢气时可以利用催化水热脱羧的方法从脂肪酸或油脂制备烷烃,例如采用pt/c催化剂可实现棕榈酸水热脱羧(energy environ.sci.,2010,3,311-317),介孔al2o

3-tio2可催化甘油酯无溶剂体系直接脱氧,但是此过程需要300℃以上的高温,反应条件苛刻。

4.催化加氢脱氧,是目前研究最多的油脂加氢生产二代生物柴油体系,且已经实现工业化(例如芬兰neste石油公司的nexbtl工艺)。油脂催化加氢的反应过程,需要额外加入氢气为氢源,反应温度往往在200~300℃,针对此催化反应已经开展广泛研究。油脂加氢反应中可能发生多路径反应,包括脱羧、脱羰和直接加氢脱氧过程等。目前报道的催化剂主要集中在两大类:nimo或como基硫化物、磷化物或碳化物催化剂,以及分子筛等酸性载体负载金属型双功能催化剂。硫化物等催化剂体系存在反应条件较为苛刻、硫流失或毒化催化剂等问题,双功能负载金属催化剂应用广泛,但是大部分催化体系经过脱羧或者脱羰的反应过程,主要得到损失一个碳原子的烷烃产物,可能伴生较多co2、co等小分子气体产物。

5.关于相对温和条件下(《200℃)的油脂催化加氢脱氧过程,文献中也有相关报道。2016年tsang等人报道使用pd-nbopo4催化剂在180℃、3mpa h2条件下催化甘油酯加氢脱氧(chem.commun.,2016,52,5160-5163);2018年basudeb saha等人报道了(chemsuschem,2018,11,1446-1454)使用ir

–

reo

x

/sio2催化植物油和餐饮废油加氢脱氧制备烷烃的过程。但是对于不同来源及不同组分的油脂原料,开发相对温和条件下高效催化各种组分加氢脱氧制备烷烃的方法,仍然具有重要意义。

6.本发明提出了一种利用杂多酸修饰的氧化物负载金属催化剂催化油脂加氢脱氧的方法,反应条件温和,操作简便,产物主要是和原料碳原子数保持一致的饱和直链烷烃,具有潜在的应用价值。

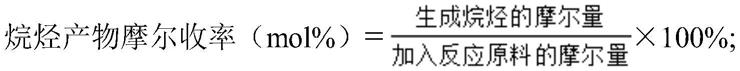

技术实现要素:

7.本发明提出一种催化油脂加氢脱氧制备烷烃柴油的方法。该方法采用的催化剂是以负载金属为活性组分,以杂多酸修饰的金属氧化物为载体;以脂肪酸、脂肪酸甲酯、植物油脂或生物发酵油脂等多种底物为反应原料。能够在相对较低的反应温度下催化不同油脂原料加氢脱氧制备得到对应的烷烃,反应过程工艺简单,所得饱和烷烃的收率高达98wt%。

8.本发明采用的反应过程如下:

9.将油脂原料与催化剂加入到反应装置中,加入反应溶剂,充入氢气,氢气压力为0.5~3.0mpa,反应温度140~220℃,反应2~36小时后停止反应,得到含饱和烷烃的柴油组分;

10.所述油脂原料是碳原子数为14~18的脂肪酸或脂肪酸甲酯、大豆油、棕榈油、花生油、产油酵母油脂中的一种;

11.所述催化剂为负载型金属/杂多酸-氧化物载体催化剂(m/hpa-sup);所述金属活性组分m为pd、pt、ru、rh、ni、co、cu中的一种,负载量为0.2~5.0%;所述氧化物载体(sup)为sio2、al2o3、tio2、zro2、ceo2、nb2o5中的一种;所述杂多酸(hpa)为磷钨酸、硅钨酸、磷钼酸、硅钼酸中的一种,占氧化物载体重量的5~40%;

12.所述反应溶剂为正戊烷、正己烷、正庚烷、环己烷、石油醚中的一种;

13.所述烷烃产物是原料对应的碳数不变的饱和正构烷烃和减少一个碳原子的正构烷烃混合物,其中碳原子数不变的烷烃产物为主要产物,所占比例为60~95%。

14.所述负载型催化剂的制备方法为:首先将氧化物载体分散于溶解有杂多酸的水溶液或乙醇溶液中,室温下搅拌2~6小时后,置于加热盘上蒸干,得到的固体于100~120℃烘干,然后在200~260℃下焙烧后得到杂多酸修饰的氧化物载体。取适量杂多酸修饰的氧化物,再次采用浸渍法将其分散于金属前驱体盐的溶液中,室温搅拌5~30小时后加热蒸干,所得固体在250~350℃下进行氢气还原3~5小时,得到所用催化剂。

15.所述油脂原料在初始反应溶剂中的质量浓度为5~30g/l;所述催化剂与反应原料的投料质量比为10~50wt%,优选投料质量比为20~50wt%;

16.优选催化剂中金属活性组分为pd、pt、ru、rh、ni中的一种,占催化剂总重量的1~5%;更优选催化剂中金属活性组分为pd、pt、ru、rh中的一种,占催化剂总重量的1~3%。

17.所述优选催化剂中氧化物载体为sio2、al2o3、zro2、nb2o5中的一种;所述优选催化剂中杂多酸为磷钨酸、硅钨酸中的一种,占氧化物载体重量的20~40%;

18.优选反应氢气压力为0.6~3mpa,更优选反应氢气压力为1~3mpa;优选反应温度为160~220℃,更优选反应温度为180~200℃。

19.与已有的油脂加氢脱氧制备烷烃的方法相比较,本发明具有以下优势:

20.反应在相对低温和低氢压下进行,反应条件温和;对脂肪酸、脂肪酸甲酯、植物油、微生物发酵油脂等多种原料均有较好的催化效果,适用原料范围广;所述催化剂制备方法简单,反应过程工艺简单,产物烷烃选择性高。

21.当油脂原料在溶剂中的浓度减小、催化剂用量增大时,油脂加氢生成烷烃的反应时间缩短;升高反应温度和氢气压力可以加快反应速率,同时也会影响产物烷烃的比例和选择性,温度越高,脱羰和脱羧过程增强,经过催化加氢脱氧路径得到碳原子数不变的烷烃产物的选择性越低;氢气压力升高能够提高加氢脱氧路径选择性。反应溶剂为非极性有机

sio2催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气后,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表1。

36.实施例2

37.(1)催化剂制备:取1g sio2分散于溶解有0.4g硅钨酸的水溶液中,室温下搅拌3小时后置于110℃加热盘上蒸干,得到的固体于100℃烘箱中烘干,然后在250℃下焙烧得到硅钨酸修饰的氧化硅。取适量负载硅钨酸的氧化硅,采用浸渍法将其分散于pd(no3)2(硝酸钯浓度为11mmol/l)的水溶液中(按催化剂中pd质量载量2%计),室温搅拌12小时后110℃加热蒸干,所得固体在300℃氢气还原4个小时,得到催化剂2%-pd/0.4hsiw-sio2(b)。

38.(2)催化加氢脱氧反应条件和实施例1相同:在反应釜中加入50mg硬脂酸甲酯,20mg 2%-pd/0.4hsiw-sio2(b)催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气后,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表1。

39.实施例3

40.(1)催化剂制备:取1g sio2分散于溶解有0.4g硅钨酸的水溶液中,室温下搅拌3小时后置于110℃加热盘上蒸干,得到的固体于100℃烘箱中烘干,然后在250℃下焙烧得到硅钨酸修饰的氧化硅。取适量负载硅钨酸的氧化硅,采用浸渍法将其分散于pd(acac)2(乙酰丙酮钯)的乙醇溶液中(pd(acac)2溶液浓度为3.3mmol/l,按催化剂中pd质量载量2%计),室温搅拌12小时后90℃加热蒸干,所得固体在300℃氢气还原4个小时,得到催化剂2%-pd/0.4hsiw-sio2(c)。

41.(2)催化加氢脱氧反应条件和实施例1相同:在反应釜中加入50mg硬脂酸甲酯,20mg 2%-pd/0.4hsiw-sio2(c)催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气后,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表1。

42.实施例4

43.(1)催化剂制备:取1g sio2分散于溶解有0.4g磷钨酸的水溶液中,室温下搅拌3小时后置于110℃加热盘上蒸干,得到的固体于100℃烘箱中烘干,然后在250℃下焙烧得到硅钨酸修饰的氧化硅。取适量负载硅钨酸的氧化硅,采用浸渍法将其分散于pdcl2的水溶液中(hcl助溶,盐酸水溶液终浓度为0.12mol/l,pdcl2浓度为11mmol/l,按催化剂中pd质量载量2%计),室温搅拌12小时后110℃加热蒸干,所得固体在300℃氢气还原4个小时,得到催化剂2%-pd/0.4hpw-sio2。

44.(2)催化加氢脱氧反应条件和实施例1相同,只是所用催化剂不同:在反应釜中加入50mg硬脂酸甲酯,20mg 2%-pd/0.4hpw-sio2催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气后,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表1。

45.实施例5

46.(1)催化剂制备:取1g sio2分散于溶解有0.4g磷钼酸的水溶液中,室温下搅拌3小时后置于110℃加热盘上蒸干,得到的固体于100℃烘箱中烘干,然后在250℃下焙烧得到硅钨酸修饰的氧化硅。取适量负载硅钨酸的氧化硅,采用浸渍法将其分散于pdcl2的水溶液中

(hcl助溶,盐酸水溶液终浓度为0.12mol/l,pdcl2浓度为11mmol/l,按催化剂中pd质量载量2%计),室温搅拌12小时后110℃加热蒸干,所得固体在300℃氢气还原4个小时,得到催化剂2%-pd/0.4hpmo-sio2。

47.(2)催化加氢脱氧反应条件和实施例1相同,只是所用催化剂不同:在反应釜中加入50mg硬脂酸甲酯,20mg 2%-pd/0.4hpmo-sio2催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气后,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表1。

48.实施例6

49.(1)催化剂制备:取1g sio2分散于溶解有0.4g硅钼酸的水溶液中,室温下搅拌3小时后置于110℃加热盘上蒸干,得到的固体于100℃烘箱中烘干,然后在250℃下焙烧得到硅钨酸修饰的氧化硅。取适量负载硅钨酸的氧化硅,采用浸渍法将其分散于pdcl2的水溶液中(hcl助溶,盐酸水溶液终浓度为0.12mol/l,pdcl2浓度为11mmol/l,按催化剂中pd质量载量2%计),室温搅拌12小时后110℃加热蒸干,所得固体在300℃氢气还原4个小时,得到催化剂2%-pd/0.4hsimo-sio2。

50.(2)催化加氢脱氧反应条件和实施例1相同,只是所用催化剂不同:在反应釜中加入50mg硬脂酸甲酯,20mg 2%-pd/0.4hsimo-sio2催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气后,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表1。

51.实施例7

52.(1)催化剂制备:取1g sio2分散于溶解有0.3g硅钨酸的水溶液中,室温下搅拌3小时后置于110℃加热盘上蒸干,得到的固体于100℃烘箱中烘干,然后在250℃下焙烧得到硅钨酸修饰的氧化硅。取适量负载硅钨酸的氧化硅,采用浸渍法将其分散于pdcl2的水溶液中(hcl助溶,盐酸水溶液终浓度为0.12mol/l,pdcl2浓度为11mmol/l,按催化剂中pd质量载量2%计),室温搅拌12小时后110℃加热蒸干,所得固体在300℃氢气还原4个小时,得到催化剂2%-pd/0.3hsiw-sio2。

53.(2)催化加氢脱氧反应条件和实施例1相同,只是所用催化剂不同:在反应釜中加入50mg硬脂酸甲酯,20mg 2%-pd/0.3hsiw-sio2催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气后,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表1。

54.实施例8

55.(1)催化剂制备:取1g sio2分散于溶解有0.2g硅钨酸的水溶液中,室温下搅拌3小时后置于110℃加热盘上蒸干,得到的固体于100℃烘箱中烘干,然后在250℃下焙烧得到硅钨酸修饰的氧化硅。取适量负载硅钨酸的氧化硅,采用浸渍法将其分散于pdcl2的水溶液中(hcl助溶,盐酸水溶液终浓度为0.12mol/l,pdcl2浓度为11mmol/l,按催化剂中pd质量载量2%计),室温搅拌12小时后110℃加热蒸干,所得固体在300℃氢气还原4个小时,得到催化剂2%-pd/0.2hsiw-sio2。

56.(2)催化加氢脱氧反应条件和实施例1相同,只是所用催化剂不同:在反应釜中加入50mg硬脂酸甲酯,20mg 2%-pd/0.2hsiw-sio2催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气后,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相

色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表1。

57.实施例9

58.(1)催化剂制备:取1g sio2分散于溶解有0.1g硅钨酸的水溶液中,室温下搅拌3小时后置于110℃加热盘上蒸干,得到的固体于100℃烘箱中烘干,然后在250℃下焙烧得到硅钨酸修饰的氧化硅。取适量负载硅钨酸的氧化硅,采用浸渍法将其分散于pdcl2的水溶液中(hcl助溶,盐酸水溶液终浓度为0.12mol/l,pdcl2浓度为11mmol/l,按催化剂中pd质量载量2%计),室温搅拌12小时后110℃加热蒸干,所得固体在300℃氢气还原4个小时,得到催化剂2%-pd/0.1hsiw-sio2。

59.(2)催化加氢脱氧反应条件和实施例1相同,只是所用催化剂不同:在反应釜中加入50mg硬脂酸甲酯,20mg 2%-pd/0.1hsiw-sio2催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气后,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表1。

60.实施例10

61.(1)催化剂制备:取1g sio2分散于溶解有0.05g硅钨酸的水溶液中,室温下搅拌3小时后置于110℃加热盘上蒸干,得到的固体于100℃烘箱中烘干,然后在250℃下焙烧得到硅钨酸修饰的氧化硅。取适量负载硅钨酸的氧化硅,采用浸渍法将其分散于pdcl2的水溶液中(hcl助溶,盐酸水溶液终浓度为0.12mol/l,pdcl2浓度为11mmol/l,按催化剂中pd质量载量2%计),室温搅拌12小时后110℃加热蒸干,所得固体在300℃氢气还原4个小时,得到催化剂2%-pd/0.05hsiw-sio2。

62.(2)催化加氢脱氧反应条件和实施例1相同,只是所用催化剂不同:在反应釜中加入50mg硬脂酸甲酯,20mg 2%-pd/0.1hsiw-sio2催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气后,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表1。

63.表1.不同催化剂催化脂肪酸甲酯反应制备烷烃的评价结果

[0064][0065]

表1分析:实施例1~10的反应条件相同,只是所用的催化剂制备条件不同,其中实施例1~3制备催化剂所用的金属前驱体盐种类不同,对比实施例1~3的反应活性可知,金

属前驱体盐为金属氯化物、金属硝酸盐或乙酰丙酮金属盐中的一种,优选催化剂的活性金属前驱体盐为金属氯化物和乙酰丙酮金属盐中的一种或二种以上;对比实施例1和4~6的活性评价结果可知,催化剂制备所用的杂多酸种类不同,优选的杂多酸为硅钨酸和磷钨酸中的一种,更优选催化剂中的杂多酸为硅钨酸;对比实施例1和7~10,催化剂中杂多酸占氧化物的载量不同,反应结果对比可知,优选催化剂中杂多酸占氧化物载体重量的20~40wt%。

[0066]

实施例11

[0067]

(1)催化剂制备:取1g sio2分散于溶解有0.4g硅钨酸的水溶液中,室温下搅拌3小时后置于110℃加热盘上蒸干,得到的固体于100℃烘箱中烘干,然后在250℃下焙烧得到硅钨酸修饰的氧化硅。取适量负载硅钨酸的氧化硅,采用浸渍法将其分散于pdcl2的水溶液中(hcl助溶,盐酸水溶液终浓度为0.12mol/l,pdcl2浓度为11mmol/l,按催化剂中pd质量载量5%计),室温搅拌12小时后110℃加热蒸干,所得固体在300℃氢气还原4个小时,得到催化剂5%-pd/0.4hsiw-sio2。

[0068]

(2)催化加氢脱氧反应:在反应釜中加入50mg硬脂酸甲酯,20mg5%-pd/0.4hsiw-sio2催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气后,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表2。

[0069]

实施例12

[0070]

(1)催化剂制备:取1g sio2分散于溶解有0.4g硅钨酸的水溶液中,室温下搅拌3小时后置于110℃加热盘上蒸干,得到的固体于100℃烘箱中烘干,然后在250℃下焙烧得到硅钨酸修饰的氧化硅。取适量负载硅钨酸的氧化硅,采用浸渍法将其分散于pdcl2的水溶液中(hcl助溶,盐酸水溶液终浓度为0.12mol/l,pdcl2浓度为11mmol/l,按催化剂中pd质量载量3%计),室温搅拌12小时后110℃加热蒸干,所得固体在300℃氢气还原4个小时,得到催化剂3%-pd/0.4hsiw-sio2。

[0071]

(2)催化加氢脱氧反应:在反应釜中加入50mg硬脂酸甲酯,20mg3%-pd/0.4hsiw-sio2催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气后,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表2。

[0072]

实施例13

[0073]

(1)催化剂制备:取1g sio2分散于溶解有0.4g硅钨酸的水溶液中,室温下搅拌3小时后置于110℃加热盘上蒸干,得到的固体于100℃烘箱中烘干,然后在250℃下焙烧得到硅钨酸修饰的氧化硅。取适量负载硅钨酸的氧化硅,采用浸渍法将其分散于pdcl2的水溶液中(hcl助溶,盐酸水溶液终浓度为0.12mol/l,pdcl2浓度为11mmol/l,按催化剂中pd质量载量1%计),室温搅拌12小时后110℃加热蒸干,所得固体在300℃氢气还原4个小时,得到催化剂1%-pd/0.4hsiw-sio2。

[0074]

(2)催化加氢脱氧反应:在反应釜中加入50mg硬脂酸甲酯,20mg1%-pd/0.4hsiw-sio2催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气后,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表2。

sio2催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气后,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表2。

[0087]

实施例18

[0088]

(1)催化剂制备:取1g sio2分散于溶解有0.4g硅钨酸的水溶液中,室温下搅拌3小时后置于110℃加热盘上蒸干,得到的固体于100℃烘箱中烘干,然后在250℃下焙烧得到硅钨酸修饰的氧化硅。取适量负载硅钨酸的氧化硅,采用浸渍法将其分散于nicl2(氯化镍)的水溶液中(nicl2溶液浓度为10mmol/l,按催化剂中ni质量载量2%计),室温搅拌12小时后110℃加热蒸干,所得固体在300℃氢气还原4个小时,得到催化剂2%-ni/0.4hsiw-sio2。

[0089]

(2)催化加氢脱氧反应:在反应釜中加入50mg硬脂酸甲酯,20mg2%-ni/0.4hsiw-sio2催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气后,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表2。

[0090]

实施例19

[0091]

(1)催化剂制备:取1g sio2分散于溶解有0.4g硅钨酸的水溶液中,室温下搅拌3小时后置于110℃加热盘上蒸干,得到的固体于100℃烘箱中烘干,然后在250℃下焙烧得到硅钨酸修饰的氧化硅。取适量负载硅钨酸的氧化硅,采用浸渍法将其分散于cucl2(氯化铜)的水溶液中(cucl2溶液浓度为10mmol/l,按催化剂中cu质量载量2%计),室温搅拌12小时后110℃加热蒸干,所得固体在300℃氢气还原4个小时,得到催化剂2%-cu/0.4hsiw-sio2。

[0092]

(2)催化加氢脱氧反应:在反应釜中加入50mg硬脂酸甲酯,20mg2%-cu/0.4hsiw-sio2催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气后,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表2。

[0093]

实施例20

[0094]

(1)催化剂制备:取1g sio2分散于溶解有0.4g硅钨酸的水溶液中,室温下搅拌3小时后置于110℃加热盘上蒸干,得到的固体于100℃烘箱中烘干,然后在250℃下焙烧得到硅钨酸修饰的氧化硅。取适量负载硅钨酸的氧化硅,采用浸渍法将其分散于cocl2(氯化钴)的水溶液中(cocl2溶液浓度为10mmol/l,按催化剂中co质量载量2%计),室温搅拌12小时后110℃加热蒸干,所得固体在300℃氢气还原4个小时,得到催化剂2%-cu/0.4hsiw-sio2。

[0095]

(2)催化加氢脱氧反应:在反应釜中加入50mg硬脂酸甲酯,20mg2%-co/0.4hsiw-sio2催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气后,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表2。

[0096]

实施例21

[0097]

(1)催化剂制备:取1g al2o3分散于溶解有0.4g硅钨酸的水溶液中,室温下搅拌3小时后置于110℃加热盘上蒸干,得到的固体于100℃烘箱中烘干,然后在250℃下焙烧得到硅钨酸修饰的氧化硅。取适量负载硅钨酸的氧化硅,采用浸渍法将其分散于pdcl2的水溶液中(hcl助溶,盐酸水溶液终浓度为0.12mol/l,pdcl2浓度为11mmol/l,按催化剂中pd质量载量2%计),室温搅拌12小时后110℃加热蒸干,所得固体在300℃氢气还原4个小时,得到催化

剂2%-pd/0.4hsiw-al2o3。

[0098]

(2)催化加氢脱氧反应:在反应釜中加入50mg硬脂酸甲酯,20mg2%-pd/0.4hsiw-al2o3催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气后,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表2。

[0099]

实施例22

[0100]

(1)催化剂制备:取1g zro2分散于溶解有0.4g硅钨酸的水溶液中,室温下搅拌3小时后置于110℃加热盘上蒸干,得到的固体于100℃烘箱中烘干,然后在250℃下焙烧得到硅钨酸修饰的氧化硅。取适量负载硅钨酸的氧化硅,采用浸渍法将其分散于pdcl2的水溶液中(hcl助溶,盐酸水溶液终浓度为0.12mol/l,pdcl2浓度为11mmol/l,按催化剂中pd质量载量2%计),室温搅拌12小时后110℃加热蒸干,所得固体在300℃氢气还原4个小时,得到催化剂2%-pd/0.4hsiw-zro2。

[0101]

(2)催化加氢脱氧反应:在反应釜中加入50mg硬脂酸甲酯,20mg2%-pd/0.4hsiw-zro2催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气后,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表2。

[0102]

实施例23

[0103]

(1)催化剂制备:取1g nb2o5分散于溶解有0.4g硅钨酸的水溶液中,室温下搅拌3小时后置于110℃加热盘上蒸干,得到的固体于100℃烘箱中烘干,然后在250℃下焙烧得到硅钨酸修饰的氧化硅。取适量负载硅钨酸的氧化硅,采用浸渍法将其分散于pdcl2的水溶液中(hcl助溶,盐酸水溶液终浓度为0.12mol/l,pdcl2浓度为11mmol/l,按催化剂中pd质量载量2%计),室温搅拌12小时后110℃加热蒸干,所得固体在300℃氢气还原4个小时,得到催化剂2%-pd/0.4hsiw-nb2o5。

[0104]

(2)催化加氢脱氧反应:在反应釜中加入50mg硬脂酸甲酯,20mg2%-pd/0.4hsiw-nb2o5催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气后,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表2。

[0105]

实施例24

[0106]

(1)催化剂制备:取1g tio2分散于溶解有0.4g硅钨酸的水溶液中,室温下搅拌3小时后置于110℃加热盘上蒸干,得到的固体于100℃烘箱中烘干,然后在250℃下焙烧得到硅钨酸修饰的氧化硅。取适量负载硅钨酸的氧化硅,采用浸渍法将其分散于pdcl2的水溶液中(hcl助溶,盐酸水溶液终浓度为0.12mol/l,pdcl2浓度为11mmol/l,按催化剂中pd质量载量2%计),室温搅拌12小时后110℃加热蒸干,所得固体在300℃氢气还原4个小时,得到催化剂2%-pd/0.4hsiw-tio2。

[0107]

(2)催化加氢脱氧反应:在反应釜中加入50mg硬脂酸甲酯,20mg2%-pd/0.4hsiw-tio2催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气后,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表2。

[0108]

实施例25

[0109]

(1)催化剂制备:取1g ceo2分散于溶解有0.4g硅钨酸的水溶液中,室温下搅拌3小时后置于110℃加热盘上蒸干,得到的固体于100℃烘箱中烘干,然后在250℃下焙烧得到硅钨酸修饰的氧化硅。取适量负载硅钨酸的氧化硅,采用浸渍法将其分散于pdcl2的水溶液中(hcl助溶,盐酸水溶液终浓度为0.12mol/l,pdcl2浓度为11mmol/l,按催化剂中pd质量载量2%计),室温搅拌12小时后110℃加热蒸干,所得固体在300℃氢气还原4个小时,得到催化剂2%-pd/0.4hsiw-ceo2。

[0110]

(2)催化加氢脱氧反应:在反应釜中加入50mg硬脂酸甲酯,20mg2%-pd/0.4hsiw-ceo2催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气后,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表2。

[0111]

表2.不同催化剂催化脂肪酸甲酯反应制备烷烃的评价结果

[0112][0113][0114]

表2分析:实施例11~25的反应条件相同,只是所用催化剂不同。其中实施例1和11~14,所用催化剂的金属活性组分载量不同,对比反应活性可知,优选催化剂金属载量为1~5%,更优选催化剂载量为1~3%,载量过高导致金属颗粒尺寸较大且c

18

比例降低;对比实施例1和15~20,所用催化剂的活性金属种类不同,优选催化剂的金属活性组分为pd、pt、ru、rh、ni中的一种,更优选催化剂金属活性组分为pd、pt、ru、rh中的一种;对比实施例1和实施例21~25,催化剂的氧化物载体种类不同,优选催化剂中氧化物载体为sio2、al2o3、zro2、nb2o5中的一种。

[0115]

下述实施例26~41所用催化剂和实施例1相同,只是催化反应条件不同。

[0116]

实施例26

[0117]

催化加氢脱氧反应:在反应釜中加入60mg硬脂酸甲酯,12mg2%-pd/0.4hsiw-sio2催化剂,磁子,2ml环己烷溶剂(底物浓度为30g/l,催化剂和底物投料质量比为20%)。氢气置换反应釜内空气,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表3。

[0118]

实施例27

[0119]

催化加氢脱氧反应:在反应釜中加入25mg硬脂酸甲酯,2.5mg2%-pd/0.4hsiw-sio2催化剂,磁子,2ml环己烷溶剂(底物浓度为12.5g/l,催化剂和底物投料质量比为10%)。氢气置换反应釜内空气,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表3。

[0120]

实施例28

[0121]

催化加氢脱氧反应:在反应釜中加入10mg硬脂酸甲酯,5mg2%-pd/0.4hsiw-sio2催化剂,磁子,2ml环己烷溶剂(底物浓度为5g/l,催化剂和底物投料质量比为50%)。氢气置换反应釜内空气,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表3。

[0122]

实施例29

[0123]

催化加氢脱氧反应:在反应釜中加入50mg硬脂酸甲酯,20mg2%-pd/0.4hsiw-sio2催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气,充入氢气压力为1.5mpa,升温至220℃,搅拌下反应2小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表3。

[0124]

实施例30

[0125]

催化加氢脱氧反应:在反应釜中加入50mg硬脂酸甲酯,20mg2%-pd/0.4hsiw-sio2催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气,充入氢气压力为1.5mpa,升温至180℃,搅拌下反应12小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表3。

[0126]

实施例31

[0127]

催化加氢脱氧反应:在反应釜中加入50mg硬脂酸甲酯,20mg2%-pd/0.4hsiw-sio2催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气,充入氢气压力为1.5mpa,升温至160℃,搅拌下反应24小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表3。

[0128]

实施例32

[0129]

催化加氢脱氧反应:在反应釜中加入50mg硬脂酸甲酯,20mg2%-pd/0.4hsiw-sio2催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气,充入氢气压力为1.5mpa,升温至140℃,搅拌下反应36小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表3。

[0130]

实施例33

[0131]

催化加氢脱氧反应:在反应釜中加入50mg硬脂酸甲酯,20mg2%-pd/0.4hsiw-sio2催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气后,充入氢气压力为0.1mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和

正十七烷,气相色谱定量结果见表3。

[0132]

实施例34

[0133]

催化加氢脱氧反应:在反应釜中加入50mg硬脂酸甲酯,20mg2%-pd/0.4hsiw-sio2催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气后,充入氢气压力为0.6mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表3。

[0134]

实施例35

[0135]

催化加氢脱氧反应:在反应釜中加入50mg硬脂酸甲酯,20mg2%-pd/0.4hsiw-sio2催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气后,充入氢气压力为1.0mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表3。

[0136]

实施例36

[0137]

催化加氢脱氧反应:在反应釜中加入50mg硬脂酸甲酯,20mg2%-pd/0.4hsiw-sio2催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气后,充入氢气压力为2.0mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表3。

[0138]

实施例37

[0139]

催化加氢脱氧反应:在反应釜中加入50mg硬脂酸甲酯,20mg2%-pd/0.4hsiw-sio2催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气后,充入氢气压力为3.0mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表3。

[0140]

实施例38

[0141]

催化加氢脱氧反应:在反应釜中加入50mg硬脂酸甲酯,20mg2%-pd/0.4hsiw-sio2催化剂,磁子,2ml正戊烷溶剂。氢气置换反应釜内空气后,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表3。

[0142]

实施例39

[0143]

催化加氢脱氧反应:在反应釜中加入50mg硬脂酸甲酯,20mg2%-pd/0.4hsiw-sio2催化剂,磁子,2ml正己烷溶剂。氢气置换反应釜内空气后,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表3。

[0144]

实施例40

[0145]

催化加氢脱氧反应:在反应釜中加入50mg硬脂酸甲酯,20mg2%-pd/0.4hsiw-sio2催化剂,磁子,2ml正庚烷溶剂。氢气置换反应釜内空气后,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表3。

[0146]

实施例41

[0147]

催化加氢脱氧反应:在反应釜中加入50mg硬脂酸甲酯,20mg2%-pd/0.4hsiw-sio2催化剂,磁子,2ml石油醚溶剂。氢气置换反应釜内空气后,充入氢气压力为1.5mpa,升温至

200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表3。

[0148]

表3.不同反应条件下催化加氢脱氧的活性评价结果

[0149][0150][0151]

表3分析:对比实施例1与实施例26~28,所用催化剂相同,只是加氢反应中的底物浓度及催化剂与底物投料质量比不同,油脂原料在初始反应溶剂中的质量浓度为5~30g/l,催化剂与反应原料的投料质量比为10~50wt%,优选催化剂与反应原料的投料质量比为20~50wt%。对比实施例1与实施例29~32,所用催化剂相同,只是加氢反应的反应温度不同,随着反应温度升高,反应明显加快,低温下完全转化需要延长反应时间,优选反应温度为160~220℃,更优选反应温度为180~220℃。对比实施例1与实施例33~37,所用催化剂相同,反应条件中只是氢气压力不同,氢气压力升高能够加快反应进行,同时可以改变产物比例,氢气压力升高促进加氢脱氧过程,c

18

烷烃产物的相对比例增大,对比活性评价结果可得,优选反应氢气压力为0.6~3mpa。实施例38~41所用催化剂和反应条件与实施例1相同,只是反应溶剂不同,所述反应溶剂为正戊烷、正己烷、正庚烷、环己烷、石油醚中的一种。

[0152]

实施例42

[0153]

催化加氢脱氧反应:在反应釜中加入50mg软脂酸(十六烷酸),20mg2%-pd/0.4hsiw-sio2催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十六烷和正十五烷,气相色谱定量结果见表4。

[0154]

实施例43

[0155]

催化加氢脱氧反应:在反应釜中加入50mg软脂酸(十七烷酸),20mg2%-pd/0.4hsiw-sio2催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十七烷和正十六烷,气相色谱定量结果见表4。

[0156]

实施例44

[0157]

催化加氢脱氧反应:在反应釜中加入50mg硬脂酸(十八烷酸),20mg pd/0.2hsiw-sio

2-2%催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表4。

[0158]

实施例45

[0159]

催化加氢脱氧反应:在反应釜中加入50mg油酸,20mg pd/0.2hsiw-sio

2-2%催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表4。

[0160]

实施例46

[0161]

催化加氢脱氧反应:在反应釜中加入50mg油酸甲酯,20mg pd/0.2hsiw-sio

2-2%催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,主要生成正十八烷和正十七烷,气相色谱定量结果见表4。

[0162]

实施例47

[0163]

催化加氢脱氧反应:在反应釜中加入50mg大豆油,20mg2%-pd/0.4hsiw-sio2催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应24小时。反应结束后,气相色谱-质谱检测液体产物,主要生成c15~c18的烷烃,气相色谱定量结果见表4。

[0164]

大豆油中主要对应的脂肪酸组分(相对含量%)如下,说明主要含有碳原子数为16和18的组分。

[0165][0166]

实施例48

[0167]

在反应釜中加入50mg产油酵母发酵油脂(以葡萄糖为原料),20mg2%-pd/0.4hsiw-sio2催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应24小时。反应结束后,气相色谱-质谱检测液体产物,主要生成c15~c18的烷烃,气相色谱定量结果见表4。

[0168]

此油脂原料为混合组分,对应脂肪酸组分(相对含量%)如下:

[0169][0170]

(表中cm:n表示对应脂肪酸的结构,m表示碳原子数目,n表示不饱和双键的数目,

如c18:0表示正十八烷酸,nd表示未检测到)

[0171]

实施例49

[0172]

在反应釜中加入50mg产油酵母发酵油脂(以玉米秸秆为原料),20mg2%-pd/0.4hsiw-sio2催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气,充入氢气压力为1mpa,升温至200℃,搅拌下反应24小时。反应结束后,气相色谱-质谱检测液体产物,主要生成c15~c18的烷烃,气相色谱定量结果见表4。

[0173]

此油脂原料为混合组分,对应脂肪酸组分(相对含量%)如下:

[0174][0175]

(表中cm:n表示对应脂肪酸的结构,m表示碳原子数目,n表示不饱和双键的数目,如c18:0表示正十八烷酸,nd表示未检测到)

[0176]

表4.催化不同原料油脂加氢脱氧制备烷烃的评价结果

[0177][0178]

表4分析:实施例42~49所用催化剂与实施例1相同,加氢反应条件近似,只是反应所用油脂原料不同。对比实施例1和实施例42~46,单一的脂肪酸或脂肪酸甲酯都能完全转化,得到碳原子数不变的饱和烷烃和减少1个碳原子的烷烃产物,不饱和双键也快速加氢。实施例47~49为植物油和微生物油脂加氢脱氧反应,反应时间适当延长,活性评价结果表明所述催化剂对不同油脂原料包括碳原子数为14~18的脂肪酸或脂肪酸甲酯、大豆油、微生物油脂加氢转化为对应的饱和烷烃产物具有较好的催化效果。

[0179]

比较实施例1

[0180]

(1)催化剂制备:采用浸渍法取1g sio2分散于pdcl2(氯化钯)的水溶液中(hcl助溶,盐酸水溶液终浓度为0.12mol/l,pdcl2浓度为11mmol/l,按催化剂中pd质量载量2%计),室温搅拌12小时后110℃加热蒸干,所得固体在300℃氢气还原4个小时,得到催化剂2%-pd/sio2。

[0181]

(2)催化加氢脱氧反应:在反应釜中加入50mg硬脂酸甲酯,20mg2%-pd/sio2催化剂,磁子,2ml环己烷溶剂。氢气置换反应釜内空气后,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,气相色谱定量结果见表5。

[0182]

比较实施例2

[0183]

催化加氢脱氧反应:在反应釜中加入50mg硬脂酸甲酯,20mg2%-pd/sio2催化剂(和比较实施例1中催化剂相同)和8mg硅钨酸,磁子,2ml环己烷溶剂。氢气置换反应釜内空气后,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,气相色谱定量结果见表5。

[0184]

比较实施例3

[0185]

催化加氢脱氧反应:在反应釜中加入50mg硬脂酸甲酯,20mg2%-pd/sio2催化剂(和比较实施例1中催化剂相同)和8mg磷钨酸,磁子,2ml环己烷溶剂。氢气置换反应釜内空气后,充入氢气压力为1.5mpa,升温至200℃,搅拌下反应5小时。反应结束后,气相色谱-质谱检测液体产物,气相色谱定量结果见表5。

[0186]

表5.不同催化体系对油脂加氢脱氧制备烷烃的评价结果

[0187][0188]

表5分析:实施例1和比较实施例1~3反应条件相同,所用催化剂体系不同。其活性评价结果对比表明,单独的氧化物负载金属催化剂pd/sio2催化活性较差(比较实施例1),杂多酸以物理混合形式添加入反应体系中,能够促进底物转化,部分产物为十八酸中间体,但是整体对于催化加氢脱氧制备烷烃产物的促进作用十分有限(比较实施例2和3),而本发明中提出的通过顺序浸渍法制备的杂多酸修饰氧化物负载金属催化剂,具有更好的催化油脂加氢脱氧活性(实施例1)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1