一种生物质热解油催化裂解的方法

1.本发明属于生物质资源化利用技术领域,尤其涉及一种生物质热解油催化裂解的方法。

背景技术:

2.目前,随着化石资源的大量消耗和环保问题的高度关注,开发新的绿色碳资源已成为社会经济可持续发展的全球性问题。木质纤维素生物质是世界上唯一可转化为液体燃料和化学品的可再生碳资源,中国是生物质资源十分丰富的大国,仅农作物秸秆每年可产生约8

×

109t(文献:朱晨杰,张会岩,肖睿,陈勇,柳东,杜风光,应汉杰,欧阳平凯,木质纤维素高值化利用的研究进展,中国科学:化学,45(5),454

–

478,2015)。建立生物质资源高值化综合利用体系,有利于缓解我国石油资源短缺的国情,符合我国积极应对气候变化、提升绿色经济水平、促进能源资源多元化和社会经济可持续发展的战略决策。

3.生物质热解油(简称生物油)是由木质纤维素型生物质通过快速热裂解液化过程产生的有机液体混合物。与生物质相比,生物质热解油具有易收集、易存储和易运输方面的优势,生物质热解油制能源或者化工品可采用生物质就地小规模裂解液化生产和大规模集中精炼的模式,有利于解决实际生物质利用过程中遇到的生物质分散性、不便存贮和长途运输等问题。生物质热解油是一种具有酸性的棕黑色有机液体混合物,其元素组分主要是碳、氧和氢,生物质热解油的化学组成相当复杂,包括酸、醇、醛、酮、脂、酚、醣、呋喃、芳香低聚物和其它含氧有机物(文献:xin li,xingyiluo,yangbin jin,jinyan li,hongdan zhang,aiping zhang,jun xie,heterogeneous sulfur-free hydrodeoxygenation catalysts for selectively upgrading the renewable bio-oils to second generation biofuels,renewable and sustainable energy reviews 82(2018)3762

–

3797)。由于生物油含氧量极高,过高的氧含量给生物油的应用带来一系列问题,如热稳定性差、热值低、低挥发性等问题,同时,生物质热解油具有相当的腐蚀性,需要经过精炼提质转化为优质燃料油或者催化转化为高值化学品。

4.已报道的生物质热解油提质技术途径主要有催化加氢、催化裂解、重整制氢,其中生物油催化加氢和催化裂解技术受到较大的关注,生物质热解油催化加氢精炼是通过加氢脱氧方法以获得较高品味的优质燃料油,加氢精炼方法需要解决氢耗、结焦、操作工艺复杂、设备投资成本高等问题(文献:xin li,xingyiluo,yangbin jin,jinyan li,hongdan zhang,aiping zhang,jun xie,heterogeneous sulfur-free hydrodeoxygenation catalysts for selectively upgrading the renewable bio-oils to secondgenerationbiofuels,renewable and sustainable energy reviews 82(2018)3762

–

3797);生物质热解油催化裂解提质可在常压下进行,并且无需外在氢源、工艺流程相对简单的优点,但是需要解决精炼油收率低和结焦严重等问题(文献:alikhosravanipour mostafazadeh,olga solomatnikova,patrickdrogui,rajeshwar dayal tyagi,areview of recent research and developments in fast pyrolysis and bio-oil upgrading,

biomass conversion and biorefinery(2018)8:739

–

773)。此外,生物质热解油可通过水蒸气催化重整生产氢气或者合成气,合成气再经高压催化合成制取能源化工品,需要解决包括提高制氢效率、降低能耗和催化剂失活等问题。

5.苯、甲苯、二甲苯、乙苯等芳烃是重要的基础石油化工原料,主要用于生产塑料、合成橡胶、溶剂以及药物等其它高值产品的中间体。特别是,对二甲苯是生产聚酯的大宗化工原料,工业上大部分对二甲苯主要用于生产对苯二甲酸,进而合成聚对苯二甲酸乙二醇酯,合成的聚酯广泛用于纤维、薄膜、树脂、饮料食品包装等领域;其次,对二甲苯也可作为汽油中一种很好的辛烷值增强剂使用。目前,工业上生产对二甲苯主要途径是通过石油精炼或者石脑油催化重整,据统计,2017年中国对二甲苯总需求量为2413万t,2017年全国产能维持在1383万t,自给率为57%,近一半对二甲苯需要通过进口获得。

6.利用催化裂解技术可将生物质热解油转化为生物燃料或者化学品的重要热化学途径。研究表明,当使用分子筛催化剂(如hzsm-5、hβ、hy、hmcm-41)时,生物质热解油中含氧有机物通过裂解、脱氧、芳构化、烷基化、异构化和聚合等反应,获得的主要产物包括单环芳烃、多环芳烃、烯烃以及少量的单酚化合物(文献:alikhosravanipour mostafazadeh,olga solomatnikova,patrickdrogui,rajeshwar dayaltyagi,a review of recent research anddevelopments in fast pyrolysis and bio-oilupgrading,biomass conversion and biorefinery(2018)8:739

–

773),生成的芳香化合物可用于液体燃料和芳烃原料;但是,使用分子筛催化剂(如hzsm-5)时对二甲苯的选择性和产率很低。此外,研究人员发现,使用二甲基呋喃为中间体生产对二甲苯具有较高的产率,该反应过程主要包括三个步:生物质水解得到糖类小分子化合物,脱水生成羟甲基糠醛;羟甲基糠醛再进一步加氢脱氧生成二甲基呋喃;最后,二甲基呋喃与乙烯经过diels-alder环加成反应生成对二甲苯,该技术的不足包括二甲基呋喃原料成本高、高压反应、需要大量的外在氢气(文献:jifeng pang,mingyuan zheng,ruiyan sun,aiqin wang,xiaodong wang and tao zhang,synthesis of ethylene glycol and terephthalic acid frombiomass for producing pet,green chem.,2016,18,342

–

359)。综上所述,木质纤维素生物质是自然界中唯一能提供可再生的大宗碳氢化合物的非石油资源,生物质快速热裂解生产的生物质热解油具有易收集、易存储和易运输的优势,但是,由于生物质热解油成分复杂、氧含量高、热值低和酸度大的特性,不能直接用作发动机燃料,需要利用加氢或者催化裂解等技术进行品质提质。在现有生物质热解油催化裂解技术中,如何提高对二甲苯产率和选择性是生物质热解油高值化利用过程中尚待解决的难题。

技术实现要素:

7.本发明的目的在于提供一种生物质热解油催化裂解的方法,本发明中的方法能够提高生物质热解油催化裂解中对二甲苯的收率和选择性。

8.本发明提供一种生物质热解油催化裂解的方法,包括以下步骤:

9.a)使用二氧化硅对分子筛进行一次改性,得到一次改性分子筛催化剂;

10.所述一次改性分子筛催化剂中二氧化硅的质量分数为10~30%;

11.b)使用活性金属对所述一次改性分子筛催化剂进行二次改性,得到二次改性分子筛催化剂;

12.所述活性金属为zn、ga、ag、ni、cu中的一种或几种,所述二次改性分子筛中活性金属的质量分数为1~7%;

13.c)将生物质热解油在二次改性分子筛催化剂作用下进行催化裂解反应,得到反应产物。

14.优选的,所述生物质热解油为将生物质快速热裂解得到的生物质热解油;

15.所述生物质为木质纤维素类型生物质。

16.优选的,所述分子筛为硅铝比为50~80的hzsm-5分子筛。

17.优选的,所述步骤a)具体为:

18.将正硅酸乙酯溶于环己烷中,加入分子筛,40~60℃下搅拌5~10小时,干燥后在550~650℃下烧结1~10小时,得到一次改性分子筛催化剂。

19.优选的,所述步骤b)具体为:

20.将活性金属盐溶于水,加入一次改性分子筛催化剂,40~60℃下搅拌5~10小时,干燥后在550~650℃下烧结1~10小时,得到二次改性分子筛催化剂。

21.优选的,所述生物质热解油的质量空速为1~5h-1

。

22.优选的,所述步骤c)中,将二次改性分子筛催化剂与石英砂按照质量比1:(3~5)混合后进行催化裂解反应。

23.优选的,所述催化裂解反应的温度为450~500℃。

24.优选的,所述反应产物用于高辛烷值汽油组分,或者进行分离得到对二甲苯。

25.本发明提供一种生物质热解油催化裂解的方法,包括以下步骤:a)使用二氧化硅对分子筛进行一次改性,得到一次改性分子筛催化剂;所述一次改性分子筛催化剂中二氧化硅的质量分数为10~30%;b)使用活性金属对所述一次改性分子筛催化剂进行二次改性,得到二次改性分子筛催化剂;所述活性金属为zn、ga、ag、ni、cu中的一种或几种,所述二次改性分子筛中活性金属的质量分数为1~7%;c)将生物质热解油在二次改性分子筛催化剂条件下进行催化裂解反应,得到反应产物。

26.本发明与现有技术相比,具有以下优点与有益的技术效果:

27.1)通过在hzsm-5分子筛催化剂中添加二氧化硅进行一次改性,减少分子筛催化剂的表面酸性,提高了生物质热解油催化裂解过程中对二甲苯px选择性、对二甲苯px产率和对二甲苯/二甲苯之比(px/x比)。在使用优选的一次改性催化剂19.8sio2/hzsm5(50)时,对二甲苯px产率为14.7wt%,对二甲苯px选择性为54.8%,px/x(对二甲苯/二甲苯)之比为94.8%。

28.2)在一次改性分子筛催化剂中添加zn、ga、ag、ni、cu等活性元素进行二次改性处理,有利于提高催化剂的芳构化功能,进一步提高了生物质热解油催化裂解过程中对二甲苯px产率。在使用优选的二次改性分子筛催化剂2.9zn/19.8sio2/hzsm5(50)时,对二甲苯px产率达到18.7wt%,对二甲苯px选择性为54.1%,px/x(对二甲苯/二甲苯)之比为93.8%。

29.3)使用的原料是生物质热解油,原料来源具有资源丰富、环境友好和可再生等方面的优势,得到的产品是以对二甲苯为主的芳烃产物,既可以用于高辛烷值汽油组分,也可以分离得到生物质基高附加值化学品-对二甲苯。

具体实施方式

30.本发明提供了一种生物质热解油催化裂解的方法,包括以下步骤:

31.a)使用二氧化硅对分子筛进行一次改性,得到一次改性分子筛催化剂;

32.所述一次改性分子筛催化剂中二氧化硅的质量分数为10~30%;

33.b)使用活性金属对所述一次改性分子筛催化剂进行二次改性,得到二次改性分子筛催化剂;

34.所述活性金属为zn、ga、ag、ni、cu中的一种或几种,所述二次改性分子筛中活性金属的质量分数为1~7%;

35.c)将生物质热解油在二次改性分子筛催化剂条件下进行催化裂解反应,得到反应产物。

36.本发明中的方法以稻壳、秸秆等木质纤维素生物质快速热裂获得的生物质热解油为原料,在二氧化硅一次改性与活性金属元素二次改性分子筛多功能催化裂解催化剂作用下,通过生物质热解油催化裂解、脱氧、芳构化、异构化、烷基化、脱甲基等催化反应,得到以对二甲苯为主的芳烃产物,既可用于高辛烷值汽油组分,也可分离得到生物质基高附加值化学品-对二甲苯。

37.本发明中生物质热解油催化裂解高效制备对二甲苯是利用二次改性的双功能催化剂实现的,其中分子筛催化剂的一次改性目的是利用惰性的sio2覆盖催化剂的表面酸性,减少催化剂表面对二甲苯的异构化反应,实现提高生物质热解油催化裂解制备目标产物-对二甲苯的选择性的功能;分子筛催化剂的二次改性目的是利用金属活性元素(zn、ga、ag、ni、cu)对一次改性分子筛催化剂进一步进行改性,以实现提高催化剂的芳构化的活性,从而提高生物质热解油催化裂解制备对二甲苯px产率的功能;本发明中同步提高生物质热解油催化制备对二甲苯的选择性与产率是通过分子筛催化剂的一次改性与二次改性的协同效应共同实现的,两者缺一不可。

38.优选的,本发明采用浸渍法并按照以下步骤制备一次改性的分子筛:

39.将正硅酸乙酯与环己烷混合,配制得到正硅酸乙酯的环己烷溶液,然后将分子筛粉末加入上述正硅酸乙酯的环己烷溶液中,搅拌均匀,干燥后进行烧结,经研磨过筛,得到一次改性的分子筛。

40.在本发明中,所述分子筛优选为hzsm-5分子筛,所述hzsm-5分子筛的硅铝比(即sio2与al2o3的摩尔比)优选为50~80,更优选为50~70,最优选为50~60,具体的,在本发明的实施例中,可以是50,硅铝比为50的hzsm-5分子筛记作hzsm-5(50)。

41.在本发明中,所述一次改性分子筛催化剂中二氧化硅的质量分数优选为10~30%,更优选为15~25%,最优选为20%,具体的,在本发明的实施例中,可以是9.8%、14.9%、19.8%、24.8%或29.8%。本发明对所述正硅酸乙酯的用量不作特殊的限制,能够保证按照上述方法制备得到一次改性分子筛中二氧化硅的质量分数在10~30%这一范围内即可。

42.在本发明中,所述搅拌的温度优选为30~60℃,更优选为40~50℃;所述搅拌的时间优选为5~10小时,更优选为6~8小时;

43.所述干燥的的温度优选为100~150℃,更优选为110~130℃;所述干燥的时间优选为8~20小时,更优选为10~18小时,最优选为12~15小时;

44.所述烧结的温度优选为550~650℃,更优选为600℃;所述烧结的时间优选为1~10小时,更优选为3~8小时,最优选为5~6小时,本发明优选在马弗炉中进行烧结。

45.经研磨过筛后,得到60~80目的一次改性分子筛催化剂颗粒。

46.得到一次改性分子筛催化剂之后,本发明采用浸渍法并按照以下步骤制备得到二次改性分子筛催化剂:

47.将活性金属盐溶于水中,得到活性金属盐的水溶液;

48.将所述一次改性分子筛催化剂加入上述活性金属盐的水溶液中,搅拌均匀,干燥后进行烧结,研磨过筛,得到二次改性分子筛催化剂颗粒。

49.在本发明中,所述活性金属盐优选为活性金属的硝酸盐、硫酸盐、碳酸盐、盐酸盐等,所述活性金属优选为zn、ga、ag、ni、cu中的一种或几种,所述水优选为去离子水,本发明对所述去离子水的用量没有特殊的限制,能够将所述活性金属盐完全溶解,且不会给后续的干燥带来过多的负担即可。

50.在本发明中,所述二次改性分子筛催化剂中活性金属的质量分数优选为1~7%,更优选为2~6%,最优选为3~5%,具体的,在本发明的实施例中,可以是2.9%、1.0%、4.8%或6.8%。本发明岁所述活性金属盐的用量没有特殊的限制,能够保证按照上述方法制备得到的二次改性分子筛催化剂中活性金属的质量分数在上述范围内即可。

51.在本发明中,所述搅拌的温度优选为50~80℃,更优选为60~70℃;所述搅拌的时间优选为5~10小时,更优选为6~8小时;

52.所述干燥的温度优选为100~150℃,更优选为120~130℃;所述干燥的时间优选为8~20小时,更优选为10~18小时,最优选为12~15小时;

53.所述烧结的温度优选为500~600℃,更优选为550~560℃;所述烧结的时间优选为1~10小时,更优选为3~8小时,最优选为5~6小时,本发明优选在马弗炉中进行烧结。

54.经研磨过筛后,得到60~80目的二次改性分子筛催化剂颗粒。

55.得到二次改性分子筛催化剂后,本发明将生物质热解油在二次改性分子筛催化剂作用下进行催化裂解反应,得到反应产物。

56.优选的,本发明在固定床反应器中进行上述催化裂解反应,将上述二次改性分子筛催化剂与石英砂按照1:(3~5)的质量比混合,优选为1:4,填装在所述固定床反应器的恒温区,通入保护性气体,如氮气、氦气和氩气中的一种或几种,加热至反应温度,利用注射泵将预热的生物质热解油注入反应器的催化剂床层中,进行催化裂解反应,得到的液体产物通过冷凝收集。

57.在本发明中,所述生物热解油优选为秸秆或稻壳等生物质快速热裂获得的生物质热解油,所述生物质热解油的主要元素为c、h和o,具体的,如所用原料为秸秆,所获得的生物质热解油的元素组成为56.6wt%c,6.3wt%h和37.1wt%o,含水量为37.3%;所使用的原料为稻壳,所获得的的生物质热解油的元素组成为39.92wt%c、8.15wt%h和51.29wt%o,水含量约为30.3wt%。

58.在本发明中,所述保护性气体的流量优选为80~120ml/min,更优选为90~110ml/min,最优选为100ml/min;所述生物质热解油的质量空速为1~5h-1

,更优选为2~4h-1

,最优选为2.5~3h-1

,具体的,在本发明的实施例中,可以是2.5h-1

。本发明中所述的“质量空速”指的是单位时间内单位体积催化剂处理的生物质热解油的质量。

59.在本发明中,所述催化裂解的反应温度优选为450~500℃,更优选为460~490℃,最优选为470~480℃,具体的,在本发明的实施例中,可以是470℃;本发明优选对所述生物质热解油进行预热后再进行催化裂解反应,所述预热的温度优选为100~200℃,更优选为150~160℃,具体的,在本发明的实施例中,可以是150℃。

60.在本发明中,所述催化裂解反应优选在常压下进行。

61.本发明提供一种生物质热解油催化裂解的方法,包括以下步骤:a)使用二氧化硅对分子筛进行一次改性,得到一次改性分子筛催化剂;所述一次改性分子筛催化剂中二氧化硅的质量分数为10~30%;b)使用活性金属对所述一次改性分子筛催化剂进行二次改性,得到二次改性分子筛催化剂;所述活性金属为zn、ga、ag、ni、cu中的一种或几种,所述二次改性分子筛中活性金属的质量分数为1~7%;c)将生物质热解油在二次改性分子筛催化剂条件下进行催化裂解反应,得到反应产物。

62.本发明与现有技术相比,具有以下优点与有益的技术效果:

63.1)通过在hzsm-5分子筛催化剂中添加二氧化硅进行一次改性,减少分子筛催化剂的表面酸性,提高了生物质热解油催化裂解过程中对二甲苯px选择性、对二甲苯px产率和对二甲苯/二甲苯之比(px/x比)。在使用优选的一次改性催化剂19.8sio2/hzsm5(50)时,对二甲苯px产率为14.7wt%,对二甲苯px选择性为54.8%,px/x(对二甲苯/二甲苯)之比为94.8%。

64.2)在一次改性分子筛催化剂中添加zn、ga、ag、ni、cu等活性元素进行二次改性处理,有利于提高催化剂的芳构化功能,进一步提高了生物质热解油催化裂解过程中对二甲苯px产率。在使用优选的二次改性分子筛催化剂2.9zn/19.8sio2/hzsm5(50)时,对二甲苯px产率达到18.7wt%,对二甲苯px选择性为54.1%,px/x(对二甲苯/二甲苯)之比为93.8%。

65.3)使用的原料是生物质热解油,原料来源具有资源丰富、环境友好和可再生等方面的优势,得到的产品是以对二甲苯为主的芳烃产物,既可以用于高辛烷值汽油组分,也可以分离得到生物质基高附加值化学品-对二甲苯。

66.为了进一步说明本发明,以下结合实施例对本发明提供的一种生物质热解油催化裂解的方法进行详细描述,但不能将其理解为对本发明保护范围的限定。

67.实施例1

68.在本实施例中,考察了使用一次改性分子筛催化剂9.8sio2/hzsm5和生物质热解油催化裂解时提高油品质量和对二甲苯收率的效果。使用的9.8sio2/hzsm5催化剂按照浸渍法制备:称量37.8g正硅酸乙酯(teos),加入300ml环己烷,配成正硅酸乙酯与环己烷的混合溶液;然后将100g hzsm-5(50)分子筛粉末加入正硅酸乙酯与环己烷混合溶液中,在50℃搅拌8小时,再在110℃烘箱中干燥12小时,最后在600℃马弗炉中烧结5小时,研磨过筛得到粒径为60-80目的颗粒,得到一次改性分子筛催化剂9.8sio2/hzsm5。

69.在本实施例中,使用的原料是实验室利用稻壳生物质快速热裂获得的生物质热解油,生物质热解油的主要元素组成为39.92wt%c、8.15wt%h和51.29wt%o,水含量约为30.3wt%,生物质热解油中含氧有机物的表达式为ch

2.45o0.96

。

70.在本实施例中,生物质热解油催化裂解反应条件是:温度为470℃,生物质热解油原料的质量空速为2.5h-1

,反应载气为氮气,流速为100ml/min,压力为常压。

71.在本实施例中,生物质热解油催化裂解反应的操作步骤是:将上述制备的催化剂与石英砂按质量比为1:5混合后填装在固定床催化反应器的恒温区;通入惰性气体氮气,流速为100ml/min;加热反应器到470℃;利用注射泵将150℃预热的生物质热解油原料注入到催化反应器中;生物质热解油催化裂解反应得到的液体产物通过冷凝收集于冷凝罐中,利用气相色谱-质谱联用对收集的产物成分进行定量分析。

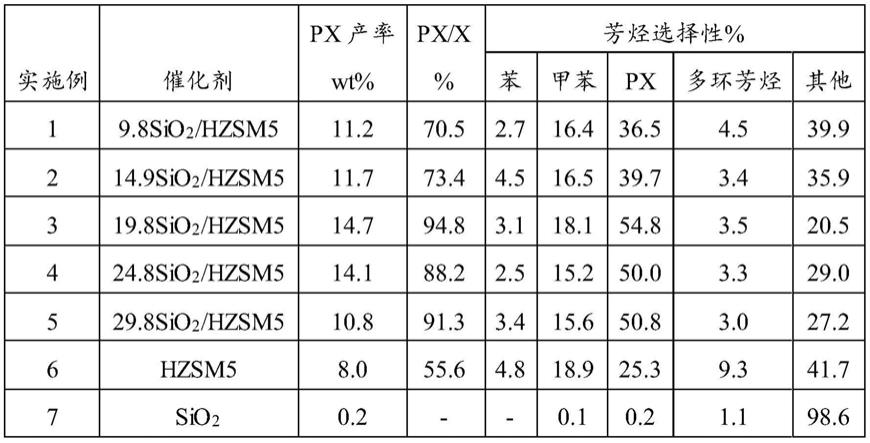

72.使用一次改性分子筛催化剂9.8sio2/hzsm5时生物质热解油催化裂解反应结果见表1,核心评价指标为:对二甲苯px产率为11.2wt%;对二甲苯px选择性为36.5%;px/x(对二甲苯/二甲苯)之比为70.5%。

73.实施例2

74.在本实施例中,考察了使用一次改性分子筛催化剂14.9sio2/hzsm5和生物质热解油催化裂解时提高油品质量和对二甲苯收率的效果。使用的14.9sio2/hzsm5催化剂按照浸渍法制备:称量60.8g正硅酸乙酯(teos),加入300ml环己烷,配成正硅酸乙酯与环己烷的混合溶液;然后将100g hzsm-5(50)分子筛粉末加入正硅酸乙酯与环己烷混合溶液中,在50℃搅拌8小时,再在110℃烘箱中干燥12小时,最后在600℃马弗炉中烧结5小时,研磨过筛得到粒径为60-80目的微颗粒,得到一次改性分子筛催化剂14.9sio2/hzsm5。本实施例中生物质热解油原料、催化裂解反应条件和操作步骤与实施例1相同。

75.使用一次改性分子筛催化剂14.9sio2/hzsm5时生物质热解油催化裂解反应结果见表1,核心评价指标为:对二甲苯px产率为11.7wt%;对二甲苯px选择性为39.7%;px/x(对二甲苯/二甲苯)之比为73.4%。

76.实施例3

77.在本实施例中,考察了使用一次改性分子筛催化剂19.8sio2/hzsm5和生物质热解油催化裂解时提高油品质量和对二甲苯收率的效果。使用的19.8sio2/hzsm5催化剂按照浸渍法制备:称量85.9g正硅酸乙酯(teos),加入400ml环己烷,配成正硅酸乙酯与环己烷的混合溶液;然后将100g hzsm-5(50)分子筛粉末加入正硅酸乙酯与环己烷混合溶液中,在50℃搅拌8小时,再在110℃烘箱中干燥12小时,最后在600℃马弗炉中烧结5小时,研磨过筛得到粒径为60-80目的微颗粒,得到一次改性分子筛催化剂19.8sio2/hzsm5。本实施例中生物质热解油原料、催化裂解反应条件和操作步骤与实施例1相同。

78.使用一次改性分子筛催化剂19.8sio2/hzsm5时生物质热解油催化裂解反应结果见表1,核心评价指标为:对二甲苯px产率为14.7wt%;对二甲苯px选择性为54.8%;px/x(对二甲苯/二甲苯)之比为94.8%。

79.实施例4

80.在本实施例中,考察了使用一次改性分子筛催化剂24.8sio2/hzsm5和生物质热解油催化裂解时提高油品质量和对二甲苯收率的效果。使用的24.8sio2/hzsm5催化剂按照浸渍法制备:称量114.7g正硅酸乙酯(teos),加入400ml环己烷,配成正硅酸乙酯与环己烷的混合溶液;然后将100g hzsm-5(50)分子筛粉末加入正硅酸乙酯与环己烷混合溶液中,在50℃搅拌8小时,再在110℃烘箱中干燥12小时,最后在600℃马弗炉中烧结5小时,研磨过筛得到粒径为60-80目的微颗粒,得到一次改性分子筛催化剂24.8sio2/hzsm5。本实施例中生物质热解油原料、生物质热解油催化裂解反应条件和操作步骤与实施例1相同。

81.使用一次改性分子筛催化剂24.8sio2/hzsm5时生物质热解油催化裂解反应结果

见表1,核心评价指标为:对二甲苯px产率为14.1wt%;对二甲苯px选择性为50.0%;px/x(对二甲苯/二甲苯)之比为88.2%。

82.实施例5

83.在本实施例中,考察了使用一次改性分子筛催化剂29.8sio2/hzsm5和生物质热解油催化裂解时提高油品质量和对二甲苯收率的效果。使用的29.8sio2/hzsm5催化剂按照浸渍法制备:称量147.7g正硅酸乙酯(teos),加入500ml环己烷,配成正硅酸乙酯与环己烷的混合溶液;然后将100g hzsm-5(50)分子筛粉末加入正硅酸乙酯与环己烷混合溶液中,在50℃搅拌8小时,再在110℃烘箱中干燥12小时,最后在600℃马弗炉中烧结5小时,研磨过筛得到粒径为60-80目的微颗粒,得到一次改性分子筛催化剂29.8sio2/hzsm5。本实施例中生物质热解油原料、生物质热解油催化裂解反应条件和操作步骤与实施例1相同。

84.使用一次改性分子筛催化剂29.8sio2/hzsm5时生物质热解油催化裂解反应结果见表1,核心评价指标为:对二甲苯px产率为10.8wt%;对二甲苯px选择性为50.8%;px/x(对二甲苯/二甲苯)之比为91.3%。

85.实施例6

86.作为对照,在本实施例中,考察了使用没有改性的hzsm5分子筛催化剂和生物质热解油催化裂解时提高油品质量和对二甲苯收率的效果。本实施例中生物质热解油原料、生物质热解油催化裂解反应条件和操作步骤与实施例1相同。使用没有改性的hzsm5分子筛催化剂时生物质热解油催化裂解反应结果见表1,核心评价指标为:对二甲苯px产率为8.0wt%;对二甲苯px选择性为25.3%;px/x(对二甲苯/二甲苯)之比为55.6%。

87.实施例7

88.作为对照,在本实施例中,考察了使用粒径为60-80目粉末sio2代替一次改性分子筛催化剂时生物质热解油催化裂解的效果。本实施例中生物质热解油原料、生物质热解油催化裂解反应条件和操作步骤与实施例1相同。使用sio2时生物质热解油裂解反应结果见表1,使用sio2生物质热解油裂解时几乎没有芳构化活性。

89.表1利用不同一次改性分子筛催化剂时生物质热解油催化裂解的效果

[0090][0091]

利用不同一次改性分子筛催化剂时生物质热解油催化裂解结果如表1所示。从表1可以看出,与没有改性的hzsm5分子筛催化剂相比,当使用二氧化硅金属氧化物一次改性

时,由于添加二氧化硅减少分子筛催化剂的表面酸性,提高了生物质热解油催化裂解过程中对二甲苯px选择性、对二甲苯px产率和px/x(对二甲苯/二甲苯)之比;在所考察的不同含量二氧化硅一次改性分子筛催化剂中,19.8sio2/hzsm5催化剂给出最大的对二甲苯px选择性和产率。

[0092]

实施例8:

[0093]

在本实施例中,考察了使用二次改性分子筛催化剂2.9zn/19.8sio2/hzsm5和生物质热解油催化裂解时提高油品质量和对二甲苯收率的效果。使用的2.9zn/19.8sio2/hzsm5催化剂按照常规浸渍法制备:称量13.6g硝酸锌,加入300ml去离子水,配置成硝酸锌溶液;然后将按实施例3所述方法制备的100g一次改性分子筛催化剂(19.8sio2/hzsm5)粉末加入上述硝酸锌水溶液中,在60℃搅拌8小时,再在120℃烘箱中干燥12小时,最后在550℃马弗炉中烧结5小时,研磨过筛得到粒径为60-80目的颗粒,得到二次改性分子筛催化剂2.9zn/19.8sio2/hzsm5。

[0094]

本实施例中,使用的原料是实验室利用秸秆生物质快速热裂获得的生物质热解油,生物质热解油的主要元素组成为56.6wt%c,6.3wt%h和37.1wt%o,含水量约为37.3wt%,生物油中含氧有机物的表达式为ch

2.12o0.89

。

[0095]

在本实施例中,生物质热解油催化裂解反应条件是:温度为470℃,生物质热解油原料的质量空速为2.5h-1

,反应载气为氮气,流速为100ml/min,压力为常压。

[0096]

在本实施例中,生物质热解油催化裂解反应的操作步骤是:将上述制备的催化剂与石英砂按质量比为1:4混合后填装在固定床催化反应器的恒温区;通入惰性气体氮气,流速为100ml/min;加热反应器到470℃;利用注射泵将150℃预热的生物质热解油原料注入到催化反应器中;生物质热解油催化裂解反应得到的液体产物通过冷凝收集于冷凝罐中,利用气相色谱-质谱联用对收集的产物成分进行定量分析。

[0097]

使用二次改性分子筛催化剂2.9zn/19.8sio2/hzsm5时生物质热解油催化裂解反应结果见表2,核心评价指标为:对二甲苯px产率为18.7wt%;对二甲苯px选择性为54.1%;px/x(对二甲苯/二甲苯)之比为93.8%。

[0098]

实施例9:

[0099]

在本实施例中,考察了使用二次改性分子筛催化剂2.9ga/19.8sio2/hzsm5和生物质热解油催化裂解时提高油品质量和对二甲苯收率的效果。使用的2.9ga/19.8sio2/hzsm5催化剂按照浸渍法制备:称量11.2g硝酸镓,加入300ml去离子水,配置成硝酸镓溶液;然后将按实施例3所述方法制备的100g一次改性分子筛催化剂(19.8sio2/hzsm5)粉末加入上述硝酸镓水溶液中,在60℃搅拌8小时,再在120℃烘箱中干燥12小时,最后在550℃马弗炉中烧结5小时,研磨过筛得到粒径为60-80目的颗粒,即为二次改性分子筛催化剂:2.9ga/19.8sio2/hzsm5。本实施例中生物质热解油原料、生物质热解油催化裂解反应条件和操作步骤与实施例8相同。

[0100]

使用二次改性分子筛催化剂2.9ga/19.8sio2/hzsm5时生物质热解油催化裂解反应结果见表2,核心评价指标为:对二甲苯px产率为17.9wt%;对二甲苯px选择性为53.0%;px/x(对二甲苯/二甲苯)之比为94.3%。

[0101]

实施例10:

[0102]

在本实施例中,考察了使用二次改性分子筛催化剂2.9ag/19.8sio2/hzsm5和生物

质热解油催化裂解时提高油品质量和对二甲苯收率的效果。使用的2.9ag/19.8sio2/hzsm5催化剂按照浸渍法制备:称量4.6g硝酸银,加入300ml去离子水,配置成硝酸银溶液;然后将按实施例3所述方法制备的100g一次改性分子筛催化剂(19.8sio2/hzsm5)粉末加入上述硝酸银水溶液中,在60℃搅拌8小时,再在120℃烘箱中干燥12小时,最后在550℃马弗炉中烧结5小时,研磨过筛得到粒径为60-80目的颗粒,即为二次改性分子筛催化剂:2.9ag/19.8sio2/hzsm5。本实施例中生物质热解油原料、生物质热解油催化裂解反应条件和操作步骤与实施例8相同。

[0103]

使用二次改性分子筛催化剂2.9ag/19.8sio2/hzsm5时生物质热解油催化裂解反应结果见表2,核心评价指标为:对二甲苯px产率为16.9wt%;对二甲苯px选择性为56.7%;px/x(对二甲苯/二甲苯)之比为91.6%。

[0104]

实施例11:

[0105]

在本实施例中,考察了使用二次改性分子筛催化剂2.9ni/19.8sio2/hzsm5和生物质热解油催化裂解时提高油品质量和对二甲苯收率的效果。使用的2.9ni/19.8sio2/hzsm5催化剂按照浸渍法制备:称量9.5g硝酸镍,加入300ml去离子水,配置成硝酸镍溶液;然后将按实施例3所述方法制备的100g一次改性分子筛催化剂(19.8sio2/hzsm5)粉末加入上述硝酸镍水溶液中,在60℃搅拌8小时,再在120℃烘箱中干燥12小时,最后在550℃马弗炉中烧结5小时,研磨过筛得到粒径为60-80目的颗粒,即为二次改性分子筛催化剂:2.9ni/19.8sio2/hzsm5。本实施例中生物质热解油原料、生物质热解油催化裂解反应条件和操作步骤与实施例8相同。

[0106]

使用二次改性分子筛催化剂2.9ni/19.8sio2/hzsm5时生物质热解油催化裂解反应结果见表2,核心评价指标为:对二甲苯px产率为17.6wt%;对二甲苯px选择性为54.4%;px/x(对二甲苯/二甲苯)之比为93.3%。

[0107]

实施例12:

[0108]

在本实施例中,考察了使用二次改性分子筛催化剂2.9cu/19.8sio2/hzsm5和生物质热解油催化裂解时提高油品质量和对二甲苯收率的效果。使用的2.9cu/19.8sio2/hzsm5催化剂按照浸渍法制备:称量8.9g硝酸铜,加入300ml去离子水,配置成硝酸铜溶液;然后将按实施例3所述方法制备的100g一次改性分子筛催化剂(19.8sio2/hzsm5)粉末加入上述硝酸铜水溶液中,在60℃搅拌8小时,再在120℃烘箱中干燥12小时,最后在550℃马弗炉中烧结5小时,研磨过筛得到粒径为60-80目的颗粒,得到二次改性分子筛催化剂:2.9cu/19.8sio2/hzsm5。本实施例中生物质热解油原料、生物质热解油催化裂解反应条件和操作步骤与实施例8相同。

[0109]

使用二次改性分子筛催化剂2.9cu/19.8sio2/hzsm5时生物质热解油催化裂解反应结果见表2,核心评价指标为:对二甲苯px产率为15.6wt%;对二甲苯px选择性为54.7%;px/x(对二甲苯/二甲苯)之比为92.6%。

[0110]

实施例13:

[0111]

在本实施例中,考察了使用二次改性分子筛催化剂1.0zn/19.8sio2/hzsm5和生物质热解油催化裂解时提高油品质量和对二甲苯收率的效果。使用的1.0zn/19.8sio2/hzsm5催化剂按照浸渍法制备:称量4.8g硝酸锌,加入300ml去离子水,配置成硝酸锌溶液;然后将按实施例3所述方法制备的100g一次改性分子筛催化剂(19.8sio2/hzsm5)粉末加入上述硝

酸锌水溶液中,在60℃搅拌8小时,再在120℃烘箱中干燥12小时,最后在550℃马弗炉中烧结5小时,研磨过筛得到粒径为60-80目的颗粒,得到二次改性分子筛催化剂1.0zn/19.8sio2/hzsm5。本实施例中生物质热解油原料、生物质热解油催化裂解反应条件和操作步骤与实施例8相同。

[0112]

使用二次改性分子筛催化剂1.0zn/19.8sio2/hzsm5时生物质热解油催化裂解反应结果见表2,核心评价指标为:对二甲苯px产率为15.1wt%;对二甲苯px选择性为53.0%;px/x(对二甲苯/二甲苯)之比为91.2%。

[0113]

实施例14:

[0114]

在本实施例中,考察了使用二次改性分子筛催化剂4.8zn/19.8sio2/hzsm5和生物质热解油催化裂解时提高油品质量和对二甲苯收率的效果。使用的4.8zn/19.8sio2/hzsm5催化剂按照浸渍法制备:称量22.8g硝酸锌,加入300ml去离子水,配置成硝酸锌溶液;然后将按实施例3所述方法制备的100g一次改性分子筛催化剂(19.8sio2/hzsm5)粉末加入上述硝酸锌水溶液中,在60℃搅拌8小时,再在120℃烘箱中干燥12小时,最后在550℃马弗炉中烧结5小时,研磨过筛得到粒径为60-80目的颗粒,即为二次改性分子筛催化剂:4.8zn/19.8sio2/hzsm5。本实施例中生物质热解油原料、生物质热解油催化裂解反应条件和操作步骤与实施例8相同。

[0115]

使用二次改性分子筛催化剂4.8zn/19.8sio2/hzsm5时生物质热解油催化裂解反应结果见表2,核心评价指标为:对二甲苯px产率为18.0wt%;对二甲苯px选择性为54.3%;px/x(对二甲苯/二甲苯)之比为92.7%。

[0116]

实施例15:

[0117]

在本实施例中,考察了使用二次改性分子筛催化剂6.8zn/19.8sio2/hzsm5和生物质热解油催化裂解时提高油品质量和对二甲苯收率的效果。使用的6.8zn/19.8sio2/hzsm5催化剂按照浸渍法制备:称量33.2g硝酸锌,加入300ml去离子水,配置成硝酸锌溶液;然后将按实施例3所述方法制备的100g一次改性分子筛催化剂(19.8sio2/hzsm5)粉末加入上述硝酸锌水溶液中,在60℃搅拌8小时,再在120℃烘箱中干燥12小时,最后在550℃马弗炉中烧结5小时,研磨过筛得到粒径为60-80目的颗粒,即为二次改性分子筛催化剂:6.8zn/19.8sio2/hzsm5。本实施例中生物质热解油原料、生物质热解油催化裂解反应条件和操作步骤与实施例8相同。

[0118]

使用二次改性分子筛催化剂6.8zn/19.8sio2/hzsm5时生物质热解油催化裂解反应结果见表2,核心评价指标为:对二甲苯px产率为16.8wt%;对二甲苯px选择性为55.1%;px/x(对二甲苯/二甲苯)之比为94.5%。

[0119]

表2利用不同二次改性分子筛催化剂时生物质热解油催化裂解的效果

[0120][0121][0122]

利用不同二次改性分子筛催化剂时生物质热解油催化裂解结果如表2所示。从该表可以看出,与一次改性分子筛催化剂19.8sio2/hzsm5相比(见实施例3),通过在一次改性分子筛催化剂中添加zn、ga、ag、ni、cu等活性元素进行二次改性处理,有利于提高催化剂的芳构化功能,进一步提高了生物质热解油催化裂解过程中对二甲苯px产率;在所考察的不同二次改性分子筛催化剂中,使用2.9zn/19.8sio2/hzsm5(50)二次改性分子筛催化剂时给出最大的对二甲苯px产率和选择性。

[0123]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1