一种油基针状焦焦化塔放空气回收装置及工艺的制作方法

1.本发明涉及针状焦生产领域,具体涉及一种油基针状焦焦化塔放空气回收装置及工艺。

背景技术:

2.针状焦制备是采用液相炭化技术,焦化原料在液相炭化过程中逐渐经热解及缩聚形成中间相小球体,然后中间相小球体再经充分长大、融并、定向,最后固化为纤维状结构的炭产物,即针状焦。无论是油系针状焦还是煤系针状焦,生产工艺均为原料预处理、延迟焦化和煅烧三部分。

3.授权公告号为cn100549141的中国发明专利公开了一种生产针状焦的原料预处理方法,原料油先经减压蒸馏脱除其中非理想组分,剩余的理想组分与氢气、加氢催化剂接触,加氢反应物流经分离得到生产针状焦的原料。该方法通过两种工艺的组合,能够脱除原料油中的轻、重非理想组分,更加合理的利用氢气,节省了投资,最大限度地保留理想组分,处理后的原料油满足生产针状焦原料的要求。

4.授权公告号为cn1323131c的中国发明专利公开了一种提高焦炭强度的延迟焦化方法,焦化原料油经焦化加热炉加热后进入焦炭塔,在变温、变压、变循环比的条件下反应,生成的焦炭留在焦炭塔内,焦化油气经分离得到焦化气体、焦化汽油、焦化柴油、焦化蜡油。该方法生产出强度较高的针状焦,从而减少焦炭中粉焦的含量,同时降低焦炭的热膨胀系数,提高针状焦的质量。

5.由于延迟焦化需要在焦炭塔生焦至一定高度后切换四通阀至新塔生焦,然后老塔依次经小给汽、大给汽、小给水、大给水、放水、除焦、赶空气、试压、预热和切换四通阀等操作。在此过程中焦炭塔大给汽携带焦粉较多,大量焦粉随气相进入油气分离罐,进而污染粗汽油并堵塞含硫污水过滤器。

技术实现要素:

6.针对上述的不足,本发明提供了一种油基针状焦焦化塔放空气回收装置及工艺。在接触冷却塔气体进入分馏塔顶油气分离罐前,增加放空气洗涤罐罐内设置分布器,对放空气体中焦粉进行充分洗涤。目的是回收焦炭塔大给汽,进而减少装置损耗;同时减轻或消除回收油气携带的焦粉对装置长期运行产生的负面影响。

7.本发明解决其技术问题所采取的技术方案是:一种油基针状焦焦化塔放空气回收装置,包括冷焦给水线、蒸汽给水线、两个并联设置的焦炭塔、分馏塔和接触冷却塔,所述冷焦给水线与蒸汽给水线并联设置,且与两个并联设置的焦炭塔串联,两个所述焦炭塔的下端管线之间设置有四通阀,且两个所述焦炭塔的上端管线均分两路分别与分馏塔和接触冷却塔连接,且每个所述焦炭塔与分馏塔连接的管线上均设置有分馏阀,每个所述焦炭塔与接触冷却塔连接的管线上均设置有冷却阀,所述分流塔上端依次连接有分馏塔顶空冷器、分馏塔顶水冷器和分馏塔顶油气分离罐,所述接触冷却塔上端依次连接有接触冷却塔顶空

冷器、接触冷却塔顶水冷器和接触冷却塔顶油气分离罐,所述接触冷却塔顶油气分离罐与分馏塔顶油气分离罐连接,所述分馏塔顶油气分离罐连接有富气压缩机和富气放火炬;

8.所述接触冷却塔顶油气分离罐与分馏塔顶油气分离罐之间设置有放空气洗涤罐,所述放空气洗涤罐内设置有分布器,所述放空气洗涤罐上下两端的管线通过循环水泵连接,所述放空气洗涤罐内设置有喷淋管,所述喷淋管与放空气洗涤罐上端管线连接,且所述放空气洗涤罐的上端管线连接有污水处理系统。

9.作为优化,所述接触冷却塔包括两个上下设置且串联的上塔和下塔。

10.一种油基针状焦焦化塔放空气回收工艺,包括以下步骤:

11.s1:检查:检查所有设备及阀门;

12.s2:小给汽:对各装置进行排凝,目的是防止蒸汽在引入过程中发生液击,准备引入低压蒸汽进行小给汽,第一放空调节阀关至0%,第二放空调节阀关至6丝;

13.s3:大给汽:打开处理塔的冷却阀50%,同时关闭处理塔的分馏阀50%,接触冷却塔开始起压后,然后接触冷却塔塔顶压力分阶段全开冷却阀至100%,同时迅速全关分馏阀0%,焦炭塔气相改至放空塔进行大给汽,气相由接触冷却塔顶油气分离罐缓冲后进入分馏塔顶油气分离罐进行回收;

14.s4:小给水:大给汽完毕后,打开给水连通阀,焦炭塔塔准备小给水,改好给水流程,以水带汽将冷焦水给入塔内,当给水压力正常后,关闭给汽连通阀,开始给水冷焦;

15.s5:大给水:小给水完毕后,将蒸汽和余压排至放空火炬,当焦炭塔老塔顶温度降至200℃时打开焦炭塔老塔分馏阀,关闭冷却阀,禁止水进入接触冷却塔。

16.进一步的,小给汽控制在2t/h给汽时长2小时,目的是将焦炭内存留的油气及轻组分吹至分馏塔回收。

17.进一步的,大给汽控制在10t/h给汽时长6小时,目的是将焦炭内存留的较重组分吹至放空塔内回收;操作时接触冷却塔塔顶压≯0.13,接触冷却塔顶油气分离罐压力≯0.13mpa;

18.当给汽量在1.5t/h至2t/h时,焦炭塔压力120kpa、d-2102压力100kpa、第一放空调节阀开至20%;

19.当给汽量在2t/h至2.5t/h时,焦炭塔压力120kpa、d-2102压108kpa,第一放空调节阀慢慢全开;

20.当给汽量在2.5t/h至3t/h时,焦炭塔压力125kpa、分馏塔顶油气分离罐压力108kpa;

21.当给汽量在3t/h至4t/h时,焦炭塔压力128kpa、分馏塔顶油气分离罐压力108kpa;

22.当给汽量在4t/h至5t/h时,焦炭塔压力140kpa、分馏塔顶油气分离罐压力103kpa,第二放空调节阀开大2丝,蒸汽给气线全开;

23.当给汽量在5t/h至6.5t/h时,焦炭塔压力150kpa、分馏塔顶油气分离罐压力103kpa,第二放空调节阀缓慢全开,待焦炭塔压力下降后再提蒸汽量;

24.当给汽量在6.5t/h至8.5t/h时焦炭塔压力130kpa、分馏塔顶油气分离罐压力100kpa;

25.当给汽量在8.5t/h至10t/h时,焦炭塔压力130kpa、分馏塔顶油气分离罐压力100kpa,接触冷却塔温度371℃,开循环水泵至放空气洗涤罐,蒸汽量10t/h后,压力平稳。

26.进一步的,当焦炭塔放空气进入后控制接触冷却塔下塔塔顶温度≯160℃和塔底温度≯220℃,接触冷却塔上塔塔顶温度≯150,放空塔水冷后≯90℃。

27.进一步的,改大给汽放空前,提前将分馏塔顶油气分离罐压力降至90kpa以下保证放空气能进入分馏塔顶油气分离罐内。

28.进一步的,接触冷却塔在大给汽前开始建立塔底下塔回流控制量为30000nm3/h,温度为90℃

±

5。

29.进一步的,放空气进入放空气洗涤罐时分馏塔顶空冷器注破乳剂量增加50ppm,增强分馏塔顶油气分离罐油水分离效果。

30.进一步的,改大给汽初期给汽量控制2-3t时长,0.5小时候再缓慢开大给汽连通阀,防止大给汽较大导致分馏系统压力波动,气相改至分馏塔顶油气分离罐后及时根据压力调整富气压缩机转速防止系统超压。

31.加强与电工联系关注富气压缩机电流变化,加工量30t/h下,给汽之前50a,初期涨至52a,后期降至50a。

32.进一步的,小给水最初半小时给水量不超过20t/h,半小时后根据焦炭塔老塔塔顶压力加大给水量30-40t/h。

33.本发明的有益效果是:本发明提供的一种油基针状焦焦化塔放空气回收装置及工艺,回收焦炭塔大给汽减少了装置损耗,同时减少了回收油气携带的焦粉对装置长期运行产生的负面影响;在接触冷却塔气体进入分馏塔顶油气分离罐前,增加放空气洗涤罐罐内设置分布器,对放空气体中焦粉进行充分洗涤。目的是回收焦炭塔大给汽,进而减少装置损耗;同时减轻或消除回收油气携带的焦粉对装置长期运行产生的负面影响。

附图说明

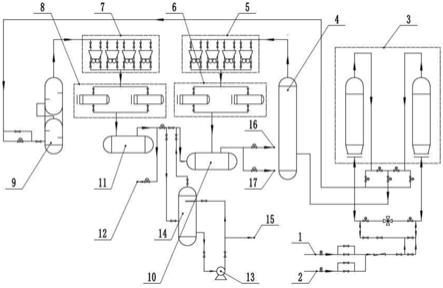

34.图1为本发明的工艺流程图;

35.图2为本发明的焦炭塔连接示意图;

36.图3为本发明的接触冷却塔连接示意图。

37.其中,1、冷焦给水线,2、蒸汽给气线,3、焦炭塔,4、分馏塔,5、分馏塔顶空冷器,6、分馏塔顶水冷器,7、接触冷却塔顶空冷器,8、接触冷却塔顶水冷器,9、接触冷却塔,10、分馏塔顶油气分离罐,11、接触冷却塔顶油气分离罐,12、放空火炬,13、循环水泵,14、放空气洗涤罐,15、污水处理系统,16、富气压缩机,17、富气放火炬,101、给水连通阀,201、给汽连通阀,301、冷却阀,302、分馏阀,401、四通阀,901、第一放空调节阀,902、第二放空调节阀。

具体实施方式

38.为了使本发明实现的技术手段、技术特征、发明目的与技术效果易于明白了解,下面结合具体图示,进一步阐述本发明。

39.实施例:如图1所示,一种油基针状焦焦化塔放空气回收装置,包括冷焦给水线1、蒸汽给水线、两个并联设置的焦炭塔3、分馏塔4和接触冷却塔9,所述冷焦给水线1与蒸汽给水线并联设置,且与两个并联设置的焦炭塔3串联,两个所述焦炭塔3的下端管线之间设置有四通阀401,且两个所述焦炭塔3的上端管线均分两路分别与分馏塔4和接触冷却塔9连接,且每个所述焦炭塔3与分馏塔4连接的管线上均设置有分馏阀302,每个所述焦炭塔3与

接触冷却塔9连接的管线上均设置有冷却阀301,所述分流塔上端依次连接有分馏塔顶空冷器5、分馏塔顶水冷器6和分馏塔顶油气分离罐10,所述接触冷却塔9上端依次连接有接触冷却塔顶空冷器7、接触冷却塔顶水冷器和接触冷却塔顶油气分离罐11,所述接触冷却塔顶油气分离罐11与分馏塔顶油气分离罐10连接,所述分馏塔顶油气分离罐10连接有富气压缩机16和富气放火炬17;

40.所述接触冷却塔顶油气分离罐11与分馏塔顶油气分离罐10之间设置有放空气洗涤罐14,所述放空气洗涤罐14内设置有分布器,所述放空气洗涤罐14上下两端的管线通过循环水泵13连接,所述放空气洗涤罐14内设置有喷淋管,所述喷淋管与放空气洗涤罐14上端管线连接,且所述放空气洗涤罐14的上端管线连接有污水处理系统15。

41.所述接触冷却塔9包括两个上下设置且串联的上塔和下塔。

42.放空气进入接触冷却塔9前温度会随着冷焦时间从406℃持续下降至100℃气体;经过放空塔下塔上塔洗涤后再通过接触冷却塔9顶空冷、水冷冷却。气的组分:氢气、甲烷、乙烷、硫化氢。

43.[0044][0045]

[0046]

一种油基针状焦焦化塔放空气回收工艺,包括以下步骤:

[0047]

s1:检查:检查所有设备及阀门;

[0048]

s2:小给汽:对各装置进行排凝,目的是防止蒸汽在引入过程中发生液击,准备引入低压蒸汽进行小给汽,第一放空调节阀901关至0%,第二放空调节阀902关至6丝;

[0049]

s3:大给汽:打开处理塔的冷却阀30150%,同时关闭处理塔的分馏阀30250%,接触冷却塔9开始起压后,然后接触冷却塔9塔顶压力分阶段全开冷却阀301至100%,同时迅速全关分馏阀3020%,焦炭塔3气相改至放空塔进行大给汽,气相由接触冷却塔顶油气分离罐11缓冲后进入分馏塔顶油气分离罐10进行回收;

[0050]

s4:小给水:大给汽完毕后,打开给水连通阀101,焦炭塔3塔准备小给水,改好给水流程,以水带汽将冷焦水给入塔内,当给水压力正常后,关闭给汽连通阀201,开始给水冷焦;

[0051]

s5:大给水:小给水完毕后,将蒸汽和余压排至放空火炬12,当焦炭塔3老塔顶温度降至200℃时打开焦炭塔3老塔分馏阀302,关闭冷却阀301,禁止水进入接触冷却塔9。

[0052]

进一步的,小给汽控制在2t/h给汽时长2小时,目的是将焦炭内存留的油气及轻组分吹至分馏塔4回收;

[0053]

进一步的,大给汽控制在10t/h给汽时长6小时,目的是将焦炭内存留的较重组分吹至放空塔内回收;操作时接触冷却塔9塔顶压≯0.13,接触冷却塔顶油气分离罐11压力≯0.13mpa;

[0054]

当给汽量在1.5t/h至2t/h时,焦炭塔3压力120kpa、d-2102压力100kpa、第一放空调节阀901开至20%;

[0055]

当给汽量在2t/h至2.5t/h时,焦炭塔3压力120kpa、d-2102压108kpa,第一放空调节阀901慢慢全开;

[0056]

当给汽量在2.5t/h至3t/h时,焦炭塔3压力125kpa、分馏塔顶油气分离罐10压力108kpa;

[0057]

当给汽量在3t/h至4t/h时,焦炭塔3压力128kpa、分馏塔顶油气分离罐10压力108kpa;

[0058]

当给汽量在4t/h至5t/h时,焦炭塔3压力140kpa、分馏塔顶油气分离罐10压力103kpa,第二放空调节阀902开大2丝,蒸汽给气线2全开;

[0059]

当给汽量在5t/h至6.5t/h时,焦炭塔3压力150kpa、分馏塔顶油气分离罐10压力103kpa,第二放空调节阀902缓慢全开,待焦炭塔3压力下降后再提蒸汽量;

[0060]

当给汽量在6.5t/h至8.5t/h时焦炭塔3压力130kpa、分馏塔顶油气分离罐10压力100kpa;

[0061]

当给汽量在8.5t/h至10t/h时,焦炭塔3压力130kpa、分馏塔顶油气分离罐10压力100kpa,接触冷却塔9温度371℃,开循环水泵13至放空气洗涤罐14,蒸汽量10t/h后,压力平稳。

[0062]

进一步的,当焦炭塔3放空气进入后控制接触冷却塔9下塔塔顶温度≯160℃和塔底温度≯220℃,接触冷却塔9上塔塔顶温度≯150,放空塔水冷后≯90℃。

[0063]

进一步的,改大给汽放空前,提前将分馏塔顶油气分离罐10压力降至90kpa以下保证放空气能进入分馏塔顶油气分离罐10内。

[0064]

进一步的,接触冷却塔9在大给汽前开始建立塔底下塔回流控制量为30000nm3/h,温度为90℃

±

5。

[0065]

进一步的,放空气进入放空气洗涤罐14时分馏塔顶空冷器5注破乳剂量增加50ppm,增强分馏塔顶油气分离罐10油水分离效果。

[0066]

进一步的,改大给汽初期给汽量控制2-3t时长,0.5小时候再缓慢开大给汽连通阀201,防止大给汽较大导致分馏系统压力波动,气相改至分馏塔顶油气分离罐10后及时根据压力调整富气压缩机16转速防止系统超压。

[0067]

加强与电工联系关注富气压缩机16电流变化,加工量30t/h下,给汽之前50a,初期涨至52a,后期降至50a。

[0068]

进一步的,小给水最初半小时给水量不超过20t/h,半小时后根据焦炭塔3老塔塔顶压力加大给水量30-40t/h。

[0069]

当出现以下情况时,停止回收放空气:

[0070]

1、接触冷却塔9的塔顶压力>0.14mpa,接触冷却塔顶水冷器水冷后温度>120℃;

[0071]

2、分馏塔顶油气分离罐10液位、界位无法控制,油水分离不清;

[0072]

3、吸收稳定系统带液或压力控制不住。

[0073]

综上所述仅为本发明较佳的实施例,并非用来限定本发明的实施范围。即凡依本发明申请专利范围的内容所作的等效变化及修饰,皆应属于本发明的技术范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1