一种加氢裂化含钼尾渣的利用方法与流程

1.本发明涉及一种加氢裂化尾渣的利用及金属的回收和利用方法,更具体地说,涉及一种采用非负载型催化剂加氢裂化工艺含钼尾渣的利用方法。

背景技术:

2.随着全球石油资源不断重质化和劣质化,重油在石油加工中所占的加工比例将越来越大,与此同时,市场对轻质油品的需求不断增加,因此,重油轻质化技术越来越受到人们的重视。

3.加氢工艺是获取高质量轻质油品的有效途径。在加氢工艺中,固定床加氢工艺发展最为成熟,但是该工艺不能加工高金属、高残炭的劣质原料,若采用固定床加氢工艺加工高金属、高残炭的原料,会造成催化剂失活,大量生焦。

4.浆态床加氢工艺能够将高金属、高沥青质、高残炭的劣质渣油最大幅度的轻质化,对原料的适应性好,具有反应器中无床层、脱金属率高、轻油收率高、流程简单等优点,具有较好的发展前景。

5.浆态床渣油加氢技术是将分散型催化剂(分散得很细的固体粉末状、油溶性或水溶性催化剂)与原料油充分混合后,从浆态床反应器底部进入,在高温、高压下与氢气进行加氢裂化反应,物流在反应器内处于全返混状态,反应产物从反应器顶部分离出来,并进一步加工成产品,外甩少量的固体残渣(催化剂残渣及焦)。

6.鉴于浆态床加氢技术主要处理劣质渣油,意味着加工得到的产品质量低于固定床渣油加氢的产品质量,需要进行二次加工。与此同时,加氢裂化反应后通过蒸馏或者溶剂处理以后得到的尾油中的残炭值和金属含量都很高,难以进行加氢处理或者催化裂化的二次加工。尤其浆态床渣油加氢技术主要都是在在高转化率下进行操作,由于加工的原料质量差,长时间反应金属不断积累,易导致加氢反应器、加热炉管路、泵等相关设备产生结焦,堵塞,影响装置的运行周期,因此,需要外排少量尾渣(即加氢裂化裂化尾渣)。在这种情况下,浆态床渣油加氢装置的尾渣处理方式以及浆态床渣油加氢装置尾渣中高价值金属的回收和再利用对提高浆态床渣油加氢装置的经济效益具有重要的意义。

7.将浆液床加氢尾渣气化能够有效利用尾渣进行制氢或产燃料气,采用浆液床加氢尾渣直接气化时,由于浆液床加氢尾渣软化点较高,且含有一定量的固体颗粒,对于软化点为较高的加氢尾渣,即使温度在200℃时,黏度仍然也较高,很难输送与雾化。在将浆态床外甩尾渣中的金属回收利用过程中,浆液床加氢尾渣中固体颗粒含量较高,固体颗粒介质对烧嘴的冲刷、压力以及流速的影响,会导致气化炉烧嘴的内口径磨损,减少了烧嘴的使用周期。由于气化炉烧嘴的性能直接决定整个气化过程的效率,从而最大限度地提高工艺燃烧器的工作性能,因此提高其气化炉烧嘴预期寿命是科学研究人员一直追求的目标。

8.针对现有气化炉易出现气化烧嘴寿命短、喷口烧蚀的问题以及物料输送泵送问题,妥善处理加氢裂化裂化尾渣,避免环境污染,充分回收金属钼并将其转化为能够继续用于浆液床反应的催化剂对提高加氢裂化技术的经济性具有十分重要的意义。

技术实现要素:

9.本发明要解决的技术问题是提供一种加氢裂化含钼尾渣的利用方法。

10.根据本发明的第一方面,本发明提供一种采用非负载型催化剂加氢裂化工艺含钼尾渣的利用方法,该方法包括:(1)将加氢尾渣、水和分散剂进行混合,得到含固液相;(2)将含固液相进行气化得到灰渣;(3)将灰渣焙烧,之后浸渍回收得到含钼化合物;(4)将含钼化合物、溶剂和c1-c6含氧有机酸混合并在20-150℃下反应得到反应混合物,调节反应混合物的ph值为2.5-5,得到第一产物;(5)使所述第一产物与c6-c18含氧有机酸混合并在145-300℃下反应,所得产物经分离纯化得到有机钼化合物。

11.优选地,步骤(1)中,将粉碎后的尾渣、水、分散剂通过分散剪切设备在线进行混合,使尾渣分散成为低黏度高浓度的含固液相。

12.优选地,分散混合的温度为30-220℃,优选先将分散剂与水混合,混合温度为30-80℃,然后与尾渣混合,混合温度为50-220℃。

13.优选地,所述含固液相的物化性质包括:浓度为55~75%;30℃下,100s-1

下黏度小于300mpa.s,粒度分布呈双峰分布。

14.优选地,所述含固液相能够稳定储存15天以上。

15.优选地,尾渣、水、分散剂的重量比为56-75:23-43:0.1-2。

16.优选地,步骤(2)中,将含固液相通过泵打入气化炉进行气化,气化炉后设二级急冷区,得到的合成气再利用,气化炉各急冷区底部的灰渣混合得到所述灰渣。

17.优选地,所述的二级急冷区中,一级急冷区出口温度为200-400℃;二级急冷区出口温度低于80℃。

18.优选地,气化条件包括:温度为1200~1600℃,压力为3.0~7.0mpa。

19.优选地,焙烧温度为500~800℃,和/或焙烧时间为15~200min。

20.优选地,所述的浸渍法回收依次包括碱浸—中和—澄清—沉淀的步骤,具体包括:焙烧后的物料用碱液浸出经过滤后得到浸取液,经压滤的清滤液加入h2so4和/或hci调整ph达4~5除去部分杂质,除杂后的澄清液在加温的条件下缓慢加入hno3,得到钼酸,将钼酸进一步焙烧得到氧化钼,浸取过程中的高价值金属可进一步回收利用。

21.优选地,步骤(3)中,碱液选自碳酸钠溶液、氢氧化钠溶液、碳酸氢铵溶液、碳酸钾溶液、氢氧化钾溶液、氨水中的一种或多种。

22.优选地,步骤(1)所述的尾渣为重油采用非负载型催化剂经过加氢裂化反应后从装置外甩的含固体粉末的烃物流且>150℃的高温时为液态、<60℃的常温时为固态,软化点温度大于95℃的物质。

23.优选地,步骤(1)所述的尾渣组成包括:甲苯可溶物、甲苯不溶物,其中甲苯可溶物:甲苯不溶物=(60~98):(2~40)。

24.优选地,步骤(1)所述的尾渣为于(-20℃~30℃)条件下粉碎为30目~300目的尾渣粉料。

25.优选地,步骤(1)所述分散剂为磺酸盐、油酸盐、c12-c18烷基卤化铵、c12-c18烷基二甲基苄基卤化铵、c12-c18烷基三甲基卤化铵、c12-c18烷基羟乙基硝酸铵、c14-c18烷基二甲基羟乙基卤化铵、c12-c18烷基二甲基羟乙基硝酸铵、双c12-c18烷基二甲基卤化铵、双季铵盐、烷基酰胺基多胺、烷基丙烯二胺、阳离子咪唑啉、烷基酚聚氧乙烯醚、胺化木质素、

c10-c14烷基苯磺酸钠、c10-c35烷基硫酸钠、硬酯酸钠、c10-c18脂肪酸甲酯α-磺酸钠、脂肪醇硫酸钠、油酰胺基甲氧基苯磺酸钠、木质素磺酸盐、氨基酸盐和甜菜碱中的一种或多种。

26.本发明提供的利用方法具有下列优点:

27.操作过程简单,减少了加氢裂化工艺外甩带来的环境污染问题;

28.通过在制取浆液时添加适宜的分散剂,能使浆液颗粒运动阻力增大,减少粒子间的碰撞强度,且在加氢尾渣粒子上形成保护层,阻止已分散的粒子聚集,从而提高沥青浆液的稳定性。

29.另外,本发明的利用方法通过对浆液床含固物料进行预分散后对提高烧嘴的使用周期,保证气化炉的安全可靠运转,实现长周期经济运行具有重要意义。

30.本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

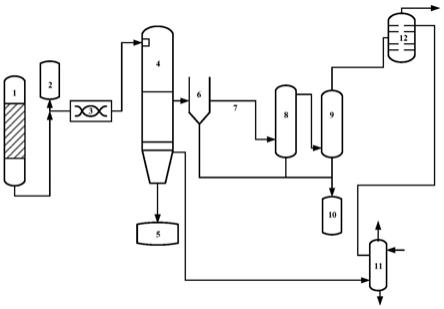

31.图1是根据本发明的一种优选的实施方式的流程示意图。

32.附图标记说明

33.1、加氢反应器 2、分散罐

34.3、分散剪切设备 4、气化炉

35.5、废渣回收罐 6、旋风分离器

36.7、混合气相流 8、一级急冷区

37.9、二级急冷区 10、灰渣

38.11、蒸发热水塔 12、水洗塔

具体实施方式

39.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

40.本发明提供一种加氢裂化含钼尾渣的利用方法,该方法包括:

41.(1)将加氢尾渣、水和分散剂进行混合,得到含固液相;

42.(2)将含固液相进行气化,得到灰渣;

43.(3)将灰渣焙烧,之后浸渍回收得到含钼化合物;

44.(4)将含钼化合物、溶剂和c1-c6含氧有机酸混合并在20-150℃下反应得到反应混合物,调节反应混合物的ph值为2.5-5,得到第一产物;

45.(5)使所述第一产物与c6-c18含氧有机酸混合并在145-300℃下反应,所得产物经分离纯化得到有机钼化合物。

46.根据本发明,优选地,步骤(1)中,将粉碎后的尾渣、水、分散剂通过分散剪切设备在线进行混合,使尾渣分散成为低黏度高浓度的含固液相;更优选地,分散混合的温度为30-220℃,进一步优选先将分散剂与水混合,混合温度为30-80℃,然后与尾渣混合,混合温度为50-220℃。采用前述步骤,利于泵送、气化完全,能够有效利用加氢裂化残渣和尾油。

47.根据本发明,优选地,所述含固液相的物化性质包括:浓度为55~75%;30℃下,100s-1

下黏度小于300mpa.s,粒度分布呈双峰分布。

48.根据本发明,优选地,所述含固液相能够稳定储存15天以上。采用前述步骤,能够有效减少固体颗粒对机泵、喷嘴带来的损害。

49.根据本发明,优选地,尾渣、水、分散剂的重量比为56-75:23-43:0.1-2。

50.根据本发明,优选地,步骤(2)中,将含固液相通过泵打入气化炉进行气化,气化炉后设二级急冷区,得到的合成气再利用,气化炉各急冷区底部的灰渣混合得到所述灰渣。采用前述步骤,能够充分利用尾渣制氢和产气。

51.根据本发明,优选地,步骤(2)中,所述的二级急冷区中,一级急冷区出口温度为200-400℃;二级急冷区出口温度低于80℃。采用前述步骤中的两级冷却方式,能够将尾渣中的金属钼尽可能的进行收集。

52.根据本发明,优选地,气化条件包括:温度1200~1600℃,和/或压力为3.0~7.0mpa。

53.根据本发明,优选地,步骤(3)中,焙烧温度为500~800℃,和/或焙烧时间为15~200min。

54.根据本发明,优选地,所述的浸渍法回收依次包括碱浸—中和—澄清—沉淀的步骤,具体包括:焙烧后的物料用碱液浸出经过滤后得到浸取液,经压滤的清滤液加入h2so4(浓度为50重量%以上,优选为55-70重量%)和/或hci(浓度为25重量%以上,优选为28-33重量%)调整ph达4~5除去部分杂质,除杂后的澄清液在加温的条件下缓慢加入hno3(浓度为50重量%以上,优选为50-70重量%),得到钼酸,将钼酸进一步焙烧得到氧化钼。

55.根据本发明,优选地,步骤(3)中,碱液选自碳酸钠溶液、氢氧化钠溶液、碳酸钾溶液、氢氧化钾溶液、氨水溶液中的一种或多种。

56.根据本发明,优选地,步骤(1)所述的尾渣为重油采用非负载型催化剂经过加氢裂化反应后从装置外甩的含固体粉末的烃物流且>150℃的高温时为液态、<60℃的常温时为固态,软化点温度大于95℃的物质。

57.根据本发明,优选地,步骤(1)所述的尾渣为经过(-20℃~30℃)条件下粉碎为30目~300目的尾渣粉料。

58.根据本发明,优选地,步骤(1)所述的尾渣为于(-20℃~30℃)条件下粉碎为30目~300目的尾渣粉料。

59.步骤(1)所述的尾渣组成主要包括:甲苯可溶物、甲苯不溶物,其中甲苯可溶物:甲苯不溶物=(60~98):(2~40),含有有机烃类、焦炭、催化剂。

60.根据本发明,优选地,步骤(1)所述分散剂为磺酸盐、油酸盐、c12-c18烷基卤化铵、c12-c18烷基二甲基苄基卤化铵、c12-c18烷基三甲基卤化铵、c12-c18烷基羟乙基硝酸铵、c14-c18烷基二甲基羟乙基卤化铵、c12-c18烷基二甲基羟乙基硝酸铵、双c12-c18烷基二甲基卤化铵、双季铵盐、烷基酰胺基多胺、烷基丙烯二胺、阳离子咪唑啉、烷基酚聚氧乙烯醚、胺化木质素、c10-c14烷基苯磺酸钠、c10-c35烷基硫酸钠、硬酯酸钠、c10-c18脂肪酸甲酯α-磺酸钠、脂肪醇硫酸钠、油酰胺基甲氧基苯磺酸钠、木质素磺酸盐、氨基酸盐和甜菜碱中的一种或多种。

61.本发明的发明人研究发现,通过多步法制备有机钼化合物,可以分别引入加氢金

属活性组分和有机配体。通过引入活性组分,形成具有桥联结构的以两个钼的活性金属为核心的活性中心;通过引入不同形式有机配体并使之转化为可以在油相中均匀分散的化合物。该有机钼化合物不仅能够提高有机钼化合物的金属上量,而且能够长时间保持有机钼化合物预硫化后催化剂的高活性。采用本发明的方法工艺简单、制备成本低,可以制备得到具有良好的油溶性有机钼化合物,该有机钼化合物经预硫化后形成单层纳米级的mos2加氢活性中心,具有良好的加氢效果和抑焦性能,脱氮效果尤其优异。

62.根据本发明,步骤(4)中钼源和溶剂的重量比可以为1:(1-20),优选为1:(1.5-15)。钼源与c1-c6含氧有机酸的摩尔比可以为1:(0.5-4),优选为1:(0.7-3)。优选地,调节反应混合物的ph值优选为2.5-4.5。

63.根据本发明,钼源与步骤(5)中c6-c18含氧有机酸的摩尔比可以为1:(1-10),优选为1:(1.5-9)。

64.根据本发明一种具体实施方式,步骤(4)可以包括:钼源、溶剂和c1-c6含氧有机酸混合并在20-150℃下反应0.3-9小时,优选地,在30-130℃下反应0.5-8小时。

65.根据本发明一种具体实施方式,步骤(5)可以包括:使第一产物与c6-c18含氧有机酸混合并在145-300℃下反应1-12小时,优选地,在150-260℃下反应2-10小时。

66.根据本发明,步骤(4)溶剂可以选自水和/或有机溶剂,其中,有机溶剂可以为本领域的技术人员所熟知的,有机溶剂例如为苯、甲苯、乙醇或石油醚。

67.根据本发明,步骤(4)中,c1-c6含氧有机酸可以为碳原子数为1-6的一元羧酸、二元羧酸或三元羧酸。一种优选的具体实施方式中,步骤a中,c1-c6含氧有机酸可以选自甲酸、乙酸、丙酸、2-甲基丁酸、羟基乙酸、异丁酸、戊酸、乙二酸、丙二酸、丁二酸、戊二酸、2-羟基丁二酸、3-羟基丙三羧酸或柠檬酸。

68.根据本发明,步骤b中,c6-c18含氧有机酸可以为碳原子数为6-18的一元羧酸、二元羧酸或三元羧酸。一种优选的具体实施方式中,步骤b中,c6-c18含氧有机酸可以选自己酸、庚酸、2-丙基庚酸、辛酸、2-乙基己酸、壬酸、癸酸、油酸、软脂酸、硬脂酸或碳原子数为6-18的环烷酸。

69.根据本发明,钼源可以为本领域的技术人员所常规采用的,钼源例如选自钼酸、钼酸铵、仲钼酸铵和三氧化钼中的一种或几种。

70.根据本发明,分离纯化可以包括将c6-c18含氧有机酸与第一产物反应所得产物的溶剂相去除,可选地,可以包括将油相进行水洗和减压蒸馏。经水洗可以除去油相,经减压蒸馏可以脱除轻组分,除去溶剂相、水洗、减压蒸馏和萃取的方法为本领域的技术人员所熟知的,在此不再赘述。

71.根据本发明,该方法还包括,步骤(4)和/或步骤(5)在惰性气氛中进行。惰性气氛可以为氮气气氛或者惰性气体气氛,惰性气体可以为氩气和/或氦气。

72.根据本发明一种具体实施方式,为了使反应更为充分,该方法还可以包括:在步骤(4)和/或步骤(5)中加入促进剂,促进剂选自水、乙醚、苯、甲苯和氯仿中的一种或几种。加入的促进剂可以在反应结束后采用本领域的技术人员所常规采用的方法除去,例如可以在常压或者减压的条件下除去。

73.根据本发明一种具体实施方式,所述其它油溶性金属化合物选自油溶性铁化合物、油溶性钴化合物、油溶性镍化合物、钼和选自铁、钴、镍中的一种或多种金属的配合物。

74.根据本发明,优选地,有机钼化合物具有式(1)所示的结构:

[0075][0076]

其中,a+b为2、3、4、5或6,m+n为0、1、2、3、4、5或6,r1为c1-c6含氧有机酸根,r2为c6-c18含氧有机酸根。

[0077]

本发明的有机油溶性含钼化合物的钼含量高,最高可达23重量%。其为含有机酸配体的桥联双钼结构,桥联双钼形成的金属活性中心使活性金属钼与配体之间的结合更加牢固,有利于形成具有更高活性的催化剂活性相和更多的活性中心,提高催化剂的活性。本发明的有机油溶性含钼化合物具有良好的油溶性、成本低,经预硫化后形成单层纳米级的mos2加氢活性中心,具有良好的加氢效果和抑焦性能,脱氮效果尤其优异。

[0078]

根据本发明,m和n的取值可以相同,也可以不同,当m和n的取值相同时,两个mo原子上连接的c1-c6含氧有机酸根的数量相同;当m和n的取值不同时,两个mo原子上连接的c1-c6含氧有机酸根的数量不同。优选地,m与n的取值相同,m+n为0、2或4。a和b取值可以相同,也可以不同,当a和b的取值相同时,两个mo原子上连接的c6-c18含氧有机酸根的数量相同;当a和b的取值不同时,两个mo原子上连接的c6-c18含氧有机酸根的数量不同。优选地,a和b的取值相同,a+b为2、4或6。

[0079]

根据本发明,有机钼化合物中,c1-c6含氧有机酸根是指碳原子数为1至6的含氧有机酸失去氢后得到的阴离子或原子集团。例如,可以为由2-甲基丁酸失去氢得到的2-甲基丁酸根、2-羟基丁二酸失去氢得到的2-羟基丁二酸根、甲酸失去氢得到的甲酸根、乙酸失去氢得到的乙酸根、丙酸失去氢得到的丙酸根。c1-c6含氧有机酸根可以为碳原子数为1-6的一元羧酸的酸根、二元羧酸或多元羧酸根,优选为二元羧酸根或多元羧酸根。

[0080]

根据本发明一种优选的具体实施方式中,c1-c6含氧有机酸根可以选自甲酸根、乙酸根、丙酸根、2-甲基丁酸根、羟基乙酸根、异丁酸根、戊酸根、乙二酸根、丙二酸根、丁二酸根、戊二酸根、2-羟基丁二酸根或柠檬酸根。

[0081]

根据本发明,有机油溶性含钼化合物中,c6-c18含氧有机酸根指碳原子数为6至18的含氧有机酸失去氢后得到的阴离子或原子基团。例如,c6-c18含氧有机酸根可以为由2-丙基庚酸失去氢得到的2-丙基庚酸根、2-乙基己酸失去氢得到的2-乙基己酸根、辛酸失去氢得到的辛酸根、己酸失去氢得到的己酸根或庚酸失去氢得到的庚酸根。c6-c18含氧有机酸根可以为碳原子数为6-18的一元羧酸根、二元羧酸、多元羧酸根、硫羧酸根、磺酸根或亚磺酸根,优选为一元羧酸根、二元羧酸根或磺酸根。

[0082]

根据本发明一种优选的具体实施方式中,c6-c18含氧有机酸根可以选自己酸根、庚酸根、2-丙基庚酸根、辛酸根、2-乙基己酸根、壬酸根、癸酸根、油酸根、软脂酸根、硬脂酸根或碳原子数为6-18的环烷酸根。

[0083]

根据本发明的一种优选的实施方式,本发明提出的一种加氢裂化含钼尾渣的利用方法,包括:(1)将加氢裂化外甩尾渣-20℃~30℃条件下粉碎为30目~300目的尾渣粉料后与已经分散在水中的分散剂通过分散剪切设备在线进行混合,使尾渣分散成为黏度低、浓

度高,具有良好分散性、稳定性和流动性的含固液相;(2)将含固液相通过泵打入气化炉进行气化,气化炉后有旋风分离器,一级急冷区8出口温度为200-400℃;二级急冷区9出口温度低于80℃;气化过程回收热值,合成气再利用,气化炉各急冷区底部的灰渣混合;(3)将气化炉得到的灰渣利用碳酸钠浸渍后在一定温度下焙烧,焙烧后的废催化剂按通过浸渍法回收其中的金属钼;(4)以回收的含钼化合物为钼源,与c1-c18含氧有机酸反应合成含钼催化剂。

[0084]

下面通过实施例来进一步说明本公开,但是本公开并不因此而受到任何限制。

[0085]

实施例1

[0086]

(1)以催化临氢热转化工艺加氢反应器1卸出的含钼尾渣(软化点128℃)10℃粉碎为200目的尾渣粉料后与已经在分散罐2中分散在水中的分散剂(木质素磺酸钠:聚氧乙烯辛基苯酚醚-10:十八烷基二甲基氯化铵=4:1:1),尾渣:水:分散剂=62:37.4:0.6,通过分散剪切设备3在线进行混合,使尾渣分散成为含固液相,该含固液相100s-1

下黏度为170mpa.s;

[0087]

(2)将含固液相通过泵打入气化炉4进行气化,气化炉压力6.2mpa,气化炉内的平均温度1240℃,气化反应生成的气体以及升华的金属氧化物进入旋风分离器,灰渣从旋风分离器底部分出,从旋风分离器6出来的混合气相流7进入二级急冷区,其中一级急冷区8出口温度为380℃;二级急冷区9出口温度低于78℃;合成气再利用,气化炉底部排出废渣进入废渣回收罐5与各急冷区底部的灰渣10混合,气体经水洗塔12水洗后去变换工段,气化炉和水洗塔排出的废水经蒸发热水塔11蒸出后循环使用;

[0088]

(3)将气化得到的灰渣通过碱浸—中和—澄清—沉淀的步骤,具体包括:焙烧后的物料(焙烧温度600℃,时间为100min)用碱液(20重量%氢氧化钠水溶液)浸出经过滤后得到浸取液,经压滤的清滤液加入h2so4(浓度为62重量%)调整ph达4~5除去部分杂质,除杂后的澄清液在加温的条件下缓慢加入hno3(浓度为55重量%),得到钼酸;

[0089]

直接以钼酸为钼源,与c1-c18含氧有机酸反应合成含钼催化剂,包括如下步骤:

[0090]

(4)钼酸与水在烧瓶中分散,钼酸和水的重量比为1:3。惰性气体吹扫,在温度80℃下加入乙二酸反应6小时,乙二酸与以钼元素计的钼酸的摩尔比为2:1;反应结束后,调整溶液ph值为2.5,得到第一产物。

[0091]

(5)在溶液中加入预热的2-乙基己酸,按照以钼元素计的钼酸与2-乙基己酸摩尔比为1:4混合,2-乙基己酸预热温度110℃,混合完毕后,在温度为205℃条件反应8小时,反应结束分离溶剂得到有机钼。对产物进行金属含量分析,金属钼的含量为18.0重量%。(红外光谱:γ=2938cm-1

、1542cm-1

、1450cm-1

、1422cm-1

、982cm-1

、775cm-1

、733cm-1

。由红外光谱数据可知,690-790cm-1

附近出现了归属于mo-o-mo的吸收峰;2938cm-1

,1450cm-1

分别为有机酸烷基上ch3的c—h键反对称伸缩振动、反对称变形振动峰,1542cm-1

、1422cm-1

分别为配位羧基的不对称伸缩振动和对称伸缩振动峰;对样品处理分析后证明有机钼化合物具有式(1)所示的结构。)

[0092]

实施例2

[0093]

(1)以催化临氢热转化工艺加氢反应器1卸出的含钼尾渣(软化点145℃)20℃粉碎为140目的尾渣粉料后与已经在分散罐2中分散在水中的分散剂(木质素磺酸钠:聚氧乙烯辛基苯酚醚-10=4:2),尾渣:水:分散剂=65:34:1.0,通过分散剪切设备3在线进行混合,

使尾渣分散成为含固液相,该含固液相100s-1

下黏度为214mpa.s;

[0094]

(2)将含固液相通过泵打入气化炉4进行气化,气化炉压力6.5mpa,气化炉内的平均温度1300℃,气化反应生成的气体以及升华的金属氧化物进入旋风分离器,灰渣从旋风分离器底部分出,从旋风分离器6出来的混合气相流7进入二级急冷区,其中一级急冷区8出口温度为350℃;二级急冷区9出口温度70℃;气化过程回收热值,合成气再利用,气化炉底部排出废渣进入废渣回收罐5与各急冷区底部的灰渣10混合,气体经水洗塔12水洗后去变换工段,气化炉和水洗塔排出的废水经蒸发热水塔11蒸出后循环使用;

[0095]

(3)将气化得到的灰渣通过碱浸—中和—澄清—沉淀的步骤,具体包括:焙烧后的物料(焙烧温度580℃,时间为120min)用碱液(20重量%氢氧化钠水溶液)浸出经过滤后得到浸取液,经压滤的清滤液加入h2so4(浓度为62重量%)调整ph达4~5除去部分杂质,除杂后的澄清液在加温的条件下缓慢加入hno3(浓度为55重量%),得到钼酸;

[0096]

(4)钼酸与乙醇和水混合溶剂(水:乙醇=5:95)在烧瓶中分散,钼酸和水的重量比为1:4。惰性气体吹扫,在温度70℃下加入乙二酸反应8小时,乙二酸与钼酸(以钼元素计)的摩尔比为4:1;反应结束后,调整溶液ph值为5,得到第一产物。

[0097]

(5)在溶液中加入预热的己酸,按照钼酸(以钼元素计)与己酸摩尔比为1:7混合,己酸预热温度90℃,混合完毕后,在温度为205℃条件反应12小时,反应结束得到有机钼。

[0098]

采用实施例1的方法对产物进行金属含量分析,金属钼的含量为10.3重量%。红外光谱:γ=2934cm-1

、1517cm-1

、1465cm-1

、1438cm-1

、993cm-1

、772cm-1

、732cm-1

。

[0099]

由红外光谱数据可知,690cm-1-790cm-1

处出现了归属于mo-o-mo的吸收峰,2934cm-1

,1465cm-1

分别为有机酸烷基上ch3的c—h键反对称伸缩振动、反对称变形振动峰,1517cm-1

、1438cm-1

分别为配位羧基的不对称伸缩振动和对称伸缩振动峰;对样品处理分析后证明有机钼化合物为具有式(1)所示的结构。

[0100]

实施例3

[0101]

(1)以催化临氢热转化工艺加氢反应器1卸出的含钼尾渣(软化点153℃)20℃下粉碎为160目的尾渣粉料后与已经在分散罐2中分散在水中的分散剂(石油磺酸盐:聚氧乙烯辛基苯酚醚-10:双十二烷基二甲基溴化铵=3:1:5),尾渣:水:分散剂=72:27.2:0.8,通过分散剪切设备3在线进行混合,使尾渣分散成为含固液相,该含固液相100s-1

下黏度为260mpa.s;

[0102]

(2)将含固液相通过泵打入气化炉4进行气化,气化炉压力5.6mpa,气化炉内的平均温度1400℃,气化反应生成的气体以及升华的金属氧化物进入旋风分离器,灰渣从旋风分离器底部分出,从旋风分离器6出来的混合气相流7进入二级急冷区,其中一级急冷区8出口温度为260℃;二级急冷区9出口温度60℃;气化过程回收热值,合成气再利用,气化炉底部排出废渣进入废渣回收罐5与各急冷区底部的灰渣10混合,气体经水洗塔12水洗后去变换工段,气化炉和水洗塔排出的废水经蒸发热水塔11蒸出后循环使用;

[0103]

(3)将气化得到的灰渣通过碱浸—中和—澄清—沉淀的步骤,具体包括:焙烧后的物料(焙烧温度720℃,时间为80min)用碱液(20重量%氢氧化钠水溶液)浸出经过滤后得到浸取液,经压滤的清滤液加入h2so4(浓度为62重量%)调整ph达4~5除去部分杂质,除杂后的澄清液在加温的条件下缓慢加入hno3(浓度为55重量%),得到钼酸,钼酸进一步焙烧得到氧化钼;

[0104]

(4)氧化钼与溶剂(水和乙醇的混合溶液,水与乙醇的重量比为1:1)在烧瓶中分散,氧化钼和溶剂的重量比为1:10。惰性气体吹扫,在温度100℃下加入丁二酸反应10小时,丁二酸与氧化钼(以钼元素计)的摩尔比为2:1;反应结束后,利用调整溶液ph值为4,得到第一产物。

[0105]

(5)在溶液中加入预热的壬酸,按照氧化钼(以钼元素计)与壬酸摩尔比为1:6混合,壬酸预热温度100℃,混合完毕后,在温度为245℃条件反应8小时,反应结束分离溶剂得到有机钼化合物,其相对分子质量为587。

[0106]

对产物进行金属含量分析,金属钼的含量为13.8重量%。采用红外光谱对有机钼化合物的结构进行测试,红外光谱:γ=2973cm-1

、1705cm-1

、1527cm-1

、1462cm-1

、1430cm-1

、1279cm-1

、992cm-1

、778cm-1

、733cm-1

。

[0107]

由红外光谱数据可知,690-790cm-1

附近出现了归属于mo-o-mo的吸收峰,2973cm-1

,1462cm-1

分别为有机酸烷基上ch3的c—h键反对称伸缩振动、反对称变形振动峰,1527cm-1

、1430cm-1

分别为配位羧基的不对称伸缩振动和对称伸缩振动峰;对样品处理分析后证明有机钼化合物为具有式(1)所示的结构。

[0108]

对比例1

[0109]

按照实施例1的方法提取钼酸。

[0110]

预热至90℃的2-乙基己酸溶液中加入钼酸,按照以钼元素计的钼酸与2-乙基己酸摩尔比为1:4混合,混合完毕后,在温度为205℃条件反应8小时,反应结束分离溶剂得到有机钼。其相对分子质量为327。

[0111]

采用实施例1的方法对产物进行金属含量分析,金属钼的含量为4.8重量%。红外光谱:γ=2976cm-1

,1709cm-1

,1675cm-1

,1347cm-1

,1235cm-1

,1136cm-1

,932cm-1

,669cm-1

。

[0112]

由红外光谱数据可知,690cm-1-790cm-1

处没有mo-o-mo的吸收峰,说明有机钼化合物不具有式(1)所示的结构。

[0113]

对比例2

[0114]

按照实施例1的方法提取钼酸。

[0115]

采用与实施例1相同的方法制备有机钼化合物,不同之处仅在于,步骤(1)中调节反应混合物的ph值为0.5。反应结束将反应产物分离除尽溶剂相,水洗油相,减压蒸馏脱除轻组分后得到有机钼化合物。

[0116]

采用实施例1的方法对产物进行金属含量分析,金属钼的含量为5.7重量%。红外光谱:γ=2976cm-1

,1713cm-1

,1521cm-1

,1422cm-1

,1286cm-1

,1121cm-1

,976cm-1

,675cm-1

。

[0117]

红外谱图分析690cm-1-790cm-1

处没有mo-o-mo的吸收峰,说明有机钼化合物不具有式(1)所示的结构。

[0118]

测试例

[0119]

渣油性质见表1。称取350g渣油,然后称取上述合成的有机钼化合物用量为320ppm,再加入0.20g硫粉,在反应温度425℃,反应压力17mpa,反应时间3小时下进行高压釜加氢反应,反应结果见表2。

[0120]

表1

[0121]

分析项目分析数据密度(20℃)/(kg/m3)1053.9

残炭值/%26.3w(碳)/%83.53w(氢)/%9.72w(硫)/%6.40w(氮)/%0.57金属含量 ni,mg/kg49.5v,mg/kg175模拟馏程/℃ 0.5%4865%534.6

[0122]

表2

[0123]

催化剂编号实施例1实施例2实施例3对比例1对比例2产物/%

ꢀꢀꢀꢀꢀ

气体12.1211.3311.827.346.76汽油(ibp-180℃)18.3416.9516.129.129.23柴油(180-350℃)39.3437.6236.7520.4327.45蜡油(350-524℃)24.2226.3527.5930.3526.14残渣(>524℃)5.217.127.1828.2324.85甲苯不溶物0.770.630.544.535.57

[0124]

w(气体)/%=m(裂化气)/m(原料)

[0125]

从测试例的结果可以看出,采用实施例1、2、3的催化剂得到的轻质油收率(包括汽油和柴油)收率在50%以上,甲苯不溶物含量均小于1%;而采用对比例中的催化剂,重油的裂化率下降,对比例1与实施例1相比,甲苯不溶物含量增加了3.76%,轻质油收率降低28.13%,说明采用本发明提供的技术路线从采用非负载型催化剂加氢裂化工艺含钼尾渣回收钼源制备的含钼化合物预硫化后进行渣油加氢时,具有重油转化率高、馏分油收率高、抑焦性能好的特点。

[0126]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1