用于生产烃流并捕获产生的CO2的氧化还原化学回路中重质烃原料的热转化和间接燃烧的集成方法与流程

用于生产烃流并捕获产生的co2的氧化还原化学回路中重质烃原料的热转化和间接燃烧的集成方法

技术领域

1.本发明的主题是用于生产烃流同时捕获燃烧期间排放的气体(更具体地是co2)的氧化还原化学回路中重质烃原料的热转化和间接燃烧的集成方法。本发明特别适合于处理不呈固体形式且特别包含高硫含量的重质烃原料。

背景技术:

2.一些石油产品由于其高的硫含量而难以有价值。然而,它们可以通过热转化方法例如催化裂化、热裂化、加氢裂化、减粘裂化、热解来处理。这种类型的原料趋于污染催化剂并使催化剂失活,需要频繁且昂贵地更换在催化方法中使用的催化剂。因此开发了无催化剂的方法。

3.特别地,htl(重质至轻质,heavy to light)方法允许使用由矿物颗粒形成的传热流体通过热转化处理重质原料,转化所需的热由流动的矿物颗粒提供。

4.例如,文献us 5 792 340描述了一种方法,其中原料在反应器中通过与注入至反应器中的热的无机固体颗粒(沙)流混合并快速传热而经历快速热转化(通过热解或裂化)。然后将颗粒与转化产物分离,加热(例如通过在热转化期间沉积到颗粒上的焦炭的燃烧),然后再注入至反应器中。

5.文献us2004069682a1或us2004069686a1描述了重质原料在传热无机颗粒和含钙的化合物的存在下的快速热转化方法(热解)。然后将传热无机颗粒(例如沙)与转化产物分离并在返回至热转化区之前使其再生。基于钙的化合物的存在尤其允许减少氮氧化物排放。

6.某些方法允许限制co2的产生。文献wo2014140175a1因此描述了热裂化方法,其中裂化所需的热由矿物颗粒和来源于再生器的燃烧气体提供。原料(重质原料、非常重质原料或沥青)转化为气体和沉积在矿物颗粒上的焦炭。焦化的矿物颗粒在与燃烧气体一起返回至热裂化区之前被来源于转化原料的气体夹带并在再生器中再生,同时转化气体被冷凝然后进行分馏。

7.然而,大多数方法留下最终的残余物(例如焦炭),这些残余物可能有很少的价值或没有价值,并且所述方法大量排放包含二氧化碳(co2)的烟道气。

8.对于所有工业部门,温室气体并且特别是co2被认为是需要控制并减少其排放的污染物。

9.特别地,在精炼领域中,许多方法在操作期间排放包含co2的烟道气,这些方法包括先前提及的热转化方法。最常见的,co2的捕获通过包括将co2与这些烟道气的其他构成要素分离的处理来进行,例如通过经由液体溶剂(通常为胺)的化学吸收来进行。在第一塔中吸收之后,溶剂流入再生塔中,在再生塔中压力和温度条件的改变(加热)允许解吸co2并使溶剂“再生”。这种加热通常由水蒸气来确保并且构成能量密集的步骤。

10.通过化学吸收来进行捕获是最广泛使用的方法,特别是因为它允许获得捕获速率

与回收的co2的纯度之间的良好折衷。然而,存在其他co2分离技术,例如使用膜、低温蒸馏和吸附。

11.然而,当提到例如在来自燃烧设备的烟道气中将co2与氮气分离时,烟道气处理在能量方面可能是昂贵的。然后可以使用co2的其他捕获技术,更具体地为co2的分离。富氧燃烧是允许在捕获燃烧期间产生的co2的同时产生能量的方法。它包括用纯氧或富氧空气使燃料燃烧。结果,燃烧气体将主要包含可以容易分离并回收的co2和水。该方法涉及燃烧烟道气的再循环以及它们在炉床上游与氧气的混合以控制并限制燃烧温度。在能量方面,成本最高的步骤是在上游生产氧气,其自身产生co2。存在替代方法,例如“化学链燃烧(chemical looping combustion)”或clc,对于它们,氧气是以化学方法供应的。clc方法还允许在捕获co2的同时产生能量。

12.clc方法包括将燃烧反应分解为两个连续的反应。活性物质在空气或起燃烧作用的气体的情况下的第一氧化反应允许使活性物质氧化。由此氧化的活性物质利用还原气体的第二还原反应然后允许获得可再使用的活性物质以及基本上包含co2(通常多于90体积%,甚至98体积%)和水的气态混合物,或者甚至包含分子氢和氮氧化物的合成气。因此,该技术允许在实际上不含氧气和氮气的气态混合物中分离co2或合成气,从而促进co2或合成气的分离和回收。交替地从其氧化形式转变为其还原形式(反之亦然)的活性物质描述了氧化-还原循环。因此,在还原反应器中,活性物质(m

x

oy)(其中m是金属)首先通过烃c

nhm

(n、m、x和y是非零整数)被还原为m

xoy-2n-m/2

状态,所述烃c

nhm

根据反应(1)被相关地氧化成co2和h2o,或者根据使用的比例任选地被氧化成co+h2混合物。

13.c

nhm

+mxoy

→

n co2+m/2h2o+m

xoy-2n-m/2

ꢀꢀꢀ

(1)

14.在返回到第一反应器之前,在氧化反应器中,活性物质与空气接触根据反应(2)而恢复至其氧化状态(m

x

oy)。

15.m

xoy-2n-m/2

+(n+m/4)o2→mx

oyꢀꢀꢀ

(2)

16.因此富氧燃烧和clc方法二者均允许在捕获co2的同时产生能量而不是烃流。

17.文献us10125323描述了加工方法,其中使重质原料在反应器中在金属氧化物的存在下经受裂化反应,以形成裂化产物和沉积在金属氧化物上的焦炭。然后将沉积在金属氧化物上的焦炭送至clc回路的还原反应器,在还原反应器中焦炭在水蒸气的存在下气化,产生合成气和处于还原状态的金属氧化物。将处于还原状态的金属氧化物部分返回至裂化反应器并在返回至还原反应器之前部分送至clc回路的氧化反应器以在其中再氧化。然而,这种方法的实施可能是有问题的。事实上,如果焦炭没有充分燃烧,则金属氧化物将难以再氧化,这将限制接下来的循环的焦炭燃烧,并将在使还原的金属氧化物氧化方面再次产生困难。

技术实现要素:

18.为了克服所有或部分上述缺点,提出了用于将石油原料热转化为较轻的烃产品的方法,该方法产生很少或不产生最终的烃残留物,允许捕获产生的co2。

19.定义

20.通过“惰性颗粒”,我们意指在通常的反应条件下为化学惰性的(固体)颗粒,换言之,不太可能进行化学改性或催化化学反应的颗粒。

21.通过“烃原料”或“烃流”,我们意指烃化合物,包含碳和氢以及任选地杂原子例如硫、氮、金属

……

的烃化合物的混合物。

22.通过“非夹带床”,我们意指颗粒床,颗粒的水平受到控制以保持恒定的床高度。

23.通过“颗粒细粒”,我们意指这样的颗粒:所述颗粒的平均直径因由于颗粒彼此之间的摩擦造成的磨损(换言之,因磨耗)而减小。因此,这样的颗粒的平均直径小于磨耗之前的颗粒的平均直径。

24.通过“平均直径”,我们意指相同质量的球形颗粒的直径。该平均直径可以通过任何合适的技术确定,特别是通过光学衍射技术(例如通过激光衍射)确定。

25.下游和上游是指设备的不同区域内的流体的流动方向。

具体实施方式

26.本发明的第一个目的涉及在氧化还原化学回路中通过热转化将重质烃原料转化为较轻的烃流和焦炭以及通过燃烧进行焦炭转化的方法,其中:

[0027]-重质烃原料的热转化在热转化区中通过使所述重质烃原料与热惰性颗粒接触来进行,以在不存在分子氧和催化剂的情况下,任选地在水蒸气和/或分子氢的存在下产生烃化合物的第一气态流出物和焦炭,所述焦炭沉积在惰性颗粒上,

[0028]-焦化的惰性颗粒从所述热转化区中排出并被送至载氧固体颗粒在其中流动的氧化还原化学回路的还原区,

[0029]-沉积在排出的焦化的惰性颗粒上的焦炭的燃烧在还原区中进行以产生第二气态流出物、至少部分不含焦炭的热惰性颗粒和处于还原或部分还原状态的载氧固体颗粒,所述处于还原或部分还原状态的载氧固体颗粒在还原区中形成位于由惰性颗粒形成的床上方的床,

[0030]-所述处于还原或部分还原状态的载氧固体颗粒从还原区中排出并至少部分返回至化学回路的氧化区以在将所述处于还原或部分还原状态的载氧固体颗粒重新引入至还原区中之前通过氧化气体使所述处于还原或部分还原状态的载氧固体颗粒氧化,

[0031]-所述至少部分不含焦炭的热惰性颗粒从还原区中排出并至少部分返回至热转化区,热转化反应所需的能量至少部分地由所有或部分的焦炭在还原区中的放热燃烧提供。

[0032]

在根据本发明的方法中,两个不同的颗粒流这样流动:由热惰性颗粒形成的第一颗粒流在氧化还原化学回路的热转化区和还原区之间循环,以及由载氧固体颗粒形成的第二颗粒流在化学回路的还原区和氧化区之间流动。因此惰性颗粒充当传热流体。特别地,在还原区内,载氧固体颗粒和惰性颗粒逆流流动,载氧固体颗粒通常从底部流向顶部。

[0033]

在热转化步骤例如热裂化期间,由此产生烃流,所述烃流包含比待处理的重质烃原料更轻的产物。

[0034]

此外,焦炭(热转化的最终残留物)在热回路的还原区中燃烧。焦炭的燃烧因此允许提供重质原料的热转化所需的能量。此外,焦炭燃烧方法不需要昂贵的氧气供应,而是使用载氧固体颗粒。

[0035]

因此,根据本发明的方法作为整体不产生任何最终残留物并且允许在捕获所产生的燃烧气体例如co2的同时以较低的操作成本产生目标烃流。

[0036]

处于还原或部分还原状态的载氧固体颗粒在还原区中形成位于由惰性颗粒形成

的床上方的床。为此,所述方法可以具有以下特征中的一者或更多者:

[0037]-载氧固体颗粒的颗粒尺寸充分低于惰性颗粒的颗粒尺寸,例如低至1/1000至1、1/1000至1/100、1/10至1、或1/2至1,或低至由这些限值中的任意两者限定的范围,特别是使得载氧固体颗粒比惰性颗粒更轻,

[0038]-颗粒的平均直径的适当选择,特别是使得载氧固体颗粒比惰性颗粒更轻,例如平均直径从50μm至2mm或从50μm至500μm。

[0039]-载氧颗粒和惰性颗粒的密度的适当选择,特别是例如使载氧固体颗粒比惰性颗粒更轻,例如密度从1500km/m3至6000km/m3或从1500kg/m3至5000kg/m3,

[0040]-还原区的流体动力学条件的适当选择,特别是还原区的流化气体的表观速度为惰性颗粒的最终平均下落速度的30%至300%、50%至100%或75%至125%。

[0041]

有利地,焦炭在还原区中的燃烧可以是完全的,这允许产生浓缩co2的第二气态流出物,所述第二气态流出物特别包含90体积%或更多的co2。

[0042]

有利地,可以回收在还原区中产生的第二气态流出物并将其与处于还原或部分还原状态的载氧固体颗粒分离。

[0043]

然后第二气态流出物可以在至少一个热交换器中通过与流体例如呈液体形式的水的热交换而被冷却。任选地,加热的流体可以用于产生热能或电能。燃烧气体的能量因此可以被回收并具有价值。

[0044]

有利地,热惰性颗粒可以在流动的重质原料穿过(特别地从底部至顶部穿过)的热转化区中形成非夹带床。这允许与热原料的良好接触并促进焦化的惰性颗粒的回收,所述焦化的惰性颗粒不需要与第一流出物分离,所述第一流出物例如在非夹带床上方回收。

[0045]

有利地,可以在分馏区中使来源于热转化区的第一气态流出物经受分馏,任选地直接经受分馏,任选地在分离焦化的惰性颗粒细粒之后特别是在该分离之后直接经受分馏。因此可以将第一流出物中的不同烃成分分离用于直接后续使用或者在另外的处理之后使用。特别地,将第一气态流出物直接送至分馏区(可能在分离细粒之后直接送至分馏区)允许受益于离开热转化区的第一流出物的热以进行分馏,因此限制了为进行分馏而待供应的能量。

[0046]

特别地,分馏区可以将第一气态流出物至少分离成不可冷凝的气态级分和液体级分,优选分离成至少一种不可冷凝的气态级分、一种可冷凝的气态级分和一种液体级分。

[0047]

任选地,可以将至少一部分的所述不可冷凝的气态级分送至热转化区,特别地以改善流体动力学条件并因此改善重质原料的转化方面的表现。

[0048]

有利地,来源于还原区并与第二流出物分离的处于还原或部分还原状态的载氧固体颗粒可以在还原区中部分再循环以继续焦炭的转化。

[0049]

有利地,至少部分不含焦炭的热惰性颗粒可以在其返回至热转化区之前在至少一个热交换器中通过与流体(例如呈液体形式的水)的热交换而被冷却。这可以允许调节返回至热转化区的热惰性颗粒的温度。

[0050]

有利地,在分离处于还原或部分还原状态的载氧固体颗粒之后,任选地在冷却之后的第二气态流出物可以经受至少一种纯化处理,特别地以除去可能存在的杂质,例如粉尘、氮氧化物(nox)、硫氧化物(sox)、一氧化碳(co)。纯化处理可以在一个或数个纯化区中进行。

[0051]

有利地,在热回路的氧化区中使用的氧化气体为空气,使得不需要向该方法供应昂贵的氧气(氧气的生产产生co2)。

[0052]

有利地,可以将在载氧固体颗粒的再氧化期间还原的氧化气体与再氧化的氧载体的固体颗粒分离,然后使所述氧化气体经受至少一种纯化处理,特别地以除去可能存在的杂质例如粉尘、氮氧化物、硫氧化物、一氧化碳。纯化处理可以在一个或数个纯化区中进行,优选不同于可能提供用于处理第二气态流出物的那些。

[0053]

通过根据本发明的方法处理的重质烃原料可以单独或组合地选自具有高的硫含量的烃原料、常压渣油、减压渣油。

[0054]

根据本发明的方法特别适合于处理重质石油产品,特别是石油蒸馏残余物,来源于热转化方法、催化裂化方法、加氢裂化方法、深度加氢转化方法、用于对常压渣油或在减压下的渣油进行加氢处理的方法(ards或vrds)的流出物,或者甚至来源于重质产品的混合物的燃料油。

[0055]

重质烃原料可以为沸腾温度大于或等于350℃(表示为350℃+)的重质烃化合物的混合物。特别地,根据本发明的方法适用于处理具有高硫含量,即硫含量大于或等于0.5%m(质量)、1%m、1.5%m、2%m、3%m或更大的重质烃原料。

[0056]

本发明不适合于处理来源于流化床催化裂化(fcc)方法的焦炭、煤或焦化的催化剂类型的重质固体烃原料。

[0057]

本发明还涉及用于实施根据本发明的方法的用于转化重质烃原料的设备。

[0058]

该设备至少包括:

[0059]-一个热转化反应区,其不供应分子氧和催化剂,任选配备有水蒸气和/或分子氢的供应,所述热转化反应区包括重质烃原料的供应、热惰性颗粒的供应、用于排出包含烃化合物的第一气态流出物的第一管道和用于排出焦化的惰性颗粒的第二管道,第一排出管道任选地配备有第一气-固分离装置以将第一气态流出物与焦化的惰性颗粒细粒分离,

[0060]-一个氧化还原化学回路,其包括还原区和氧化区,载氧固体颗粒在还原区和氧化区中流动。

[0061]

根据本发明,还原区包括焦化的惰性颗粒的供应,所述供应与用于排出热焦化的惰性颗粒的第二管道连接,与用于从热转化区中排出焦化的惰性颗粒的第二管道连接;来源于氧化区的载氧固体颗粒的供应;用于排出至少部分不含焦炭的惰性颗粒的管道,所述管道与热转化区的惰性颗粒的供应连接;用于排出处于还原或部分还原状态的载氧固体颗粒的管道。

[0062]

根据本发明,氧化区包括氧化气体的供应、与还原区的排出管道连接的处于还原或部分还原状态的载氧固体颗粒的供应、以及与还原区的载氧固体颗粒的供应连接的用于排出再氧化的载氧固体颗粒的管道。

[0063]

设备可以包括以下特征中的一者或更多者:

[0064]-第二气-固分离装置,其用于将第二气态流出物与处于还原或部分还原状态的载氧固体颗粒分离,所述第二气-固分离装置位于用于从还原区中排出处于还原或部分还原状态的载氧固体颗粒的管道上,

[0065]-第三气-固分离装置,其用于将离开氧化区的还原的氧化气体与再氧化的载氧固体颗粒分离,所述第三气-固分离装置位于用于从氧化区中排出再氧化的载氧固体颗粒的

管道上。

[0066]-供应有来源于热转化区的第一气态流出物的分馏区,分馏区任选地在第一气-固分离装置的下游,所述分馏区任选地配备有用于使供应热转化区的不可冷凝的气态级分再循环的管道。

[0067]-用于使来源于第二气-固分离装置的处于还原或部分还原状态的载氧固体颗粒再循环至还原区的供应的管道,

[0068]-一个或更多个热交换器,其选自用于使来源于第二气-固分离装置的第二气态流出物冷却的热交换器和用于使热转化区中的再循环的惰性颗粒冷却的热交换器,

[0069]-至少一个纯化系统,其用于纯化来源于第二气-固分离装置的第二气态流出物,所述纯化系统任选地在所述至少一个热交换器的下游,

[0070]-至少一个另外的系统,其用于纯化来源于第三气-固分离装置的还原的氧化气体。

[0071]

发明实施方式

[0072]

重质烃原料的热转化

[0073]

重质烃原料的热转化反应在热转化区中在不存在分子氧和催化剂的情况下发生,其中使原料与惰性颗粒接触,产生第一气态流出物(然后可以将其排出)和焦炭(其沉积在惰性颗粒上)。

[0074]

该第一步类似于先前提及的htl方法中进行的热转化。

[0075]

应注意,热转化反应可以在分子氢的存在下进行,其可以使转化产物稳定并进一步使原料脱硫。然后可以例如通过对第一气态流出物进行分馏来回收未消耗的分子氢。

[0076]

这些惰性颗粒可以例如选自二氧化硅或任何其他传热材料,所述其他传热材料优选具有与二氧化硅相当的硬度以避免形成细粒。例如,可以使用镁氧化物、铝氧化物、铜氧化物等。

[0077]

在热转化区内,待处理的原料流动,优选通过其水平受到控制的惰性颗粒的床。换言之,在正常操作中,惰性颗粒不被第一气态流出物夹带而是形成非夹带床。

[0078]

待处理的原料可以例如在一个或更多个提升管型反应器中从底部流向顶部。待处理的原料在转化为在顶部处离开反应区的气体以及转化为沉积在惰性颗粒上的焦炭之前首先被汽化。焦化的惰性颗粒优选在惰性颗粒床的顶部附近通过取出离开热转化区。

[0079]

或者,惰性颗粒也可以使用例如循环流化床技术从热转化区流动至热回路的还原区,反之亦然。在这种情况下,与第一流出物混合的焦化的惰性颗粒在热转化区的出口处(例如在上部区域中)被回收,在被送至还原区之前,所述焦化的惰性颗粒通过第一气-固分离装置由此与第一流出物分离。

[0080]

在根据本发明的方法的操作条件下,即在大气压下,在有利地范围从450℃至600℃,优选480℃至550℃(包括极值)的温度下。

[0081]

通常,反应区中的待处理的原料与热惰性颗粒之间的接触时间可以为几秒至数分钟,例如5秒至10分钟。

[0082]

通常,本领域技术人员根据原料的停留时间可以确定热转化区内的惰性颗粒/待处理的原料的比率。

[0083]

热转化产生焦炭和比重质烃原料中最初包含的烃化合物更轻的烃化合物。

[0084]

通过热转化产生的气态烃流通常包含形成合成烯属原油(也称为“合成原油”(syncrude/synthetic crude))的液体级分和包含许多烯烃的有价值的气态级分。

[0085]

热转化的表现可以以通常的方式通过监测待处理的原料的流量、进入反应区的惰性颗粒的温度、待处理的原料的流量/进入反应区的惰性颗粒的流量的比率、流体动力学条件来控制。流体动力学条件可以特别通过注入以下流体中的一种或更多种来改善:来自第一气态流出物的分馏的不可冷凝的气态级分、水蒸气、分子氢。

[0086]

当待处理的原料包含含有杂原子(硫、氮、金属)的化合物时,杂原子在热转化期间沉积在惰性颗粒上。因此,尽管不存在催化剂,该方法仍允许降低转化的进料的氮、硫和金属含量。

[0087]

在热转化区的出口处,烃化合物的第一气态流出物、焦炭和惰性颗粒因此被回收,焦炭(以及可能的氮、硫和/或金属)沉积在惰性颗粒上。然后回收第一气态流出物,特别是在反应区的顶部处,任选地在包括例如一个或更多个旋风分离装置的气-固分离装置中分离焦化的惰性颗粒细粒之后。焦化的惰性颗粒在其一侧从反应区中排出,并且在返回至热转化区进行新的循环之前被送入,特别是直接送入化学回路的还原区中以部分或完全脱除其中的焦炭,并任选地脱除可能存在的硫和/或氮。

[0088]

惰性颗粒因此在氧化还原化学回路的热转化区与还原区之间连续流动。

[0089]

由于热转化反应是吸热的,因此所需的能量经由离开氧化还原化学回路的还原区并进入热转化区的至少部分经除焦的惰性颗粒至少部分地由全部或部分的在氧化还原化学回路中产生的焦炭的放热燃烧来提供。

[0090]

在不同的循环期间,惰性颗粒可能由于磨碎而分解。它们也可能越来越多地负载金属,甚至是未燃烧的焦炭。然后可以做出规定例如在将惰性颗粒引入至热回路的还原区中之前定期减去其一部分,特别是在热转化区的出口处,以及例如在惰性颗粒进入热转化区之前向其中添加新的惰性颗粒。也可以通过这种方式控制在还原区中产生的或带入热转化区的热。

[0091]

来源于热回路的还原区并进入热转化区的惰性颗粒的温度也可以通过设置在将惰性颗粒从化学回路输送到热转化区的管道上的一个或更多个热交换器来调节。

[0092]

化学回路中的焦炭燃烧反应

[0093]

氧化还原化学回路燃烧设备包括氧化区和还原区。使用例如利用流化气体的循环流化床技术使载氧固体颗粒从一个反应区流至另一个反应区。载氧固体颗粒因此可以连续地从一个区域传递至另一个区域。

[0094]

载氧固体在包括至少一个流化床的氧化区中在通常范围从700℃至1200℃,优选800℃至1000℃的温度下被氧化气体(通常为空气)氧化。然后载氧固体被转移至包括至少一个流化床反应器的还原区,在所述还原区中使载氧固体与燃料(在本文中为沉积在惰性颗粒上的焦炭,除了碳之外,惰性颗粒可能包含氮、硫、氢、金属)在通常范围从800℃至1200℃,优选900℃至1100℃的温度下接触。接触时间通常在10秒至10分钟之间改变,优选为1分钟至5分钟。然后将载氧固体再次转移至氧化区。

[0095]

待在两个反应区之间转移的流动活性物质与氧气量之间的比率可以有利地为20至100。

[0096]

可用的载氧固体颗粒通常由选自以下的氧化还原对或一组氧化还原对以及通常

的提供物理化学稳定性的粘结剂组成:cuo/cu、cu2o/cu、nio/ni、fe2o3/fe3o4、feo/fe、fe3o4/feo、mno2/mn2o3、mn2o3/mn3o4、mn3o4/mno、mno/mn、co3o4/coo、coo/co。

[0097]

可以使用许多类型的粘结剂,例如钇稳定的氧化锆,也称为氧化钇氧化锆(ysz)、氧化铝、金属铝酸盐尖晶石、二氧化钛、二氧化硅、氧化锆、高岭土或其他的氧化铈-氧化锆型粘结剂。氧化还原对/粘结剂的质量比通常为约60/40以获得具有良好机械阻力以及足够的氧化还原特性(氧化速率、还原速率和氧转移能力)的颗粒。

[0098]

也可以使用钛铁矿矿石(fetio3)或其他的基于浸渍有金属盐的废二氧化硅和氧化铝的催化剂,优选基于铁、镍、铜、钴或锰的催化剂,如fr2930733b1中描述的,这些催化剂来自流化床催化裂化设备。

[0099]

沉积在惰性颗粒上的焦炭因此被引入还原区,在还原区中沉积在惰性颗粒上的焦炭被载氧固体氧化,所述载氧固体在其被引入还原区时处于氧化状态。实际可用的最大氧容量可以根据载氧固体的性质而显著变化,并且通常为0.1质量%至15质量%,经常为0.3质量%至6质量%。

[0100]

在还原区中,焦炭的燃烧可以为部分的或完全的,优选完全的以产生富co2,即包含90体积%或更多的co2的第二流出物。然而,产生分子氢的部分燃烧是可能的。

[0101]

在完全燃烧的情况下,还原反应器出口处的气流基本上由co2和水蒸气组成(即包含90体积%或更多的co2和水蒸气),或者甚至由no2和so2组成,金属残留在惰性颗粒上。准备被分离的co2流然后通过水蒸气的冷凝获得。

[0102]

在部分燃烧的情况下,可以调节活性物质/燃料比率以进行燃料的部分氧化,从而产生co+h2混合物形式的合成气。因此该方法可以用于生产合成气。此外,产生的co然后可以经由公知的技术转化为co2。

[0103]

在使用的流化气体为水蒸气或水蒸气与其他气体的混合物的情况下,co气体与水的反应(或水煤气变换,co+h2o

→

co2+h2)也可能发生,导致在反应器出口处产生co2+h2混合物。在这种情况下,考虑到燃烧气体的热值,燃烧气体可以用于发电目的。也可以考虑利用这种气体来生产分子氢,例如以供应精炼中的加氢单元、加氢处理单元或者分子氢分配网络(在水煤气变换反应之后)。

[0104]

根据燃烧气体的用途,将调节该方法的压力。因此,为了进行完全燃烧,在低压下工作以使气体压缩的能量成本最小化并因此使设备的能量效率最大化将是有利的。为了通过部分燃烧生产合成气,在某些情况下可以有利地在压力下工作,以避免例如在20巴至40巴的压力下工作的下游合成方法:费托法的上游合成气的压缩,在更高的压力下产生气体可能是感兴趣的。

[0105]

应注意,当金属在热转化期间沉积在惰性颗粒上时,在还原区出口处金属保留在颗粒上。然后可能需要从流中取出负载有金属的惰性颗粒并注入新的惰性颗粒。

[0106]

相反,硫和氮在还原区中分别转化为硫氧化物和氮氧化物,并与第二流出物一起排出。

[0107]

载氧固体颗粒的颗粒尺寸被选择为充分小于惰性颗粒的颗粒尺寸,使得在还原区的流化床中,载氧固体颗粒漂浮在惰性颗粒上方。换言之,形成了两个不同的颗粒床,下床基本上(即,大于80质量%)包含惰性颗粒,上床基本上包含载氧固体颗粒。这允许回收还原区的上部中与第二气态流出物混合的载氧固体颗粒,并且回收还原区的下部中的惰性颗

粒。然后使惰性颗粒返回至热转化区的供应。

[0108]

有利地,通常,通过选择不同颗粒尺寸的颗粒(可能具有比惰性颗粒更轻(在不存在焦炭的情况下)的载氧固体颗粒)和在还原区中合适的流体动力学条件,可以获得两个不同的颗粒床。比惰性颗粒更轻(在不存在焦炭的情况下)的载氧固体颗粒可以通过根据构成颗粒的材料的密度适当选择颗粒的颗粒尺寸来获得,然而仍优选提供比惰性颗粒的颗粒尺寸小的载氧固体颗粒的颗粒尺寸。通常,载氧固体颗粒和惰性颗粒具有500kg/m3至6000kg/m3,优选1500kg/m3至5000kg/m3的密度和50μm至2mm,或甚至50μm至500μm的平均直径。特别地,载氧固体颗粒的平均直径然后可以为惰性颗粒的平均直径的1/1000至1,或甚至1/1000至1/100,优选为1/10至1,更通常为1/2至1,或由这些限值中的任意两者限定的范围。值1可以从这些不同的范围中排除。本领域技术人员将能够选择在这些范围内的这些颗粒的平均直径和密度以及适当的流体动力学条件以获得两个不同的颗粒床:载氧固体颗粒床和在其下方的惰性颗粒层。

[0109]

合适的流体动力学条件可以通过取决于足以将重惰性颗粒与较轻的载氧固体颗粒分离的惰性颗粒的最终平均下落速度的从底部流至顶部的气态流体的表观速度获得。这种从底部流至顶部的气态流体是还原区的流化气体并且可以由燃烧气体(换言之,通过再循环管道在还原区底部注入的本发明的第二流出物)、水蒸气或两者的混合物形成。气态流体(特别是对于先前提及的平均直径和密度范围内的颗粒)的表观速度可以设定为范围从惰性颗粒的最终平均下落速度的30%至300%,优选50%至150%,更优选75%至125%的值。本领域技术人员将知晓如何根据不同颗粒的平均直径和密度,以及特别是这些颗粒的质量的差异和/或颗粒尺寸的差异来确定还原区的流化气体的表观速度。上述平均直径、密度、质量差异和平均直径差异的范围中的每一者可以与这些特征中的一者或更多者的一个或更多个其他范围组合。

[0110]

惰性颗粒的最终平均下落速度由下式(3)获得:

[0111][0112]dp

为颗粒的平均直径

[0113]

ρs为颗粒的密度(kg/m3)

[0114]

ρg是气态流体的密度(kg/m3)

[0115]cd

为阻力系数

[0116]

g,由重力引起的加速度(m/秒2)。

[0117]

有利地,将来源于氧化区的载氧固体颗粒在还原区的下部在惰性颗粒的引入下方引入至还原区。换言之,处于氧化状态的载氧固体颗粒相对于来源于热转化区的焦化的惰性颗粒的流动方向进入焦化的惰性颗粒的入口上游的还原区。这允许促进两种类型的颗粒之间的接触和焦炭的还原,特别是通过从顶部流向底部的焦化的惰性颗粒和从底部流向顶部的氧载体颗粒的逆流循环。这种逆流循环可以通过注入从底部流向顶部的流化气体(水蒸气和/或燃烧气体)来促进,这种注入有利地在载氧固体颗粒的引入下方进行。

[0118]

特别地,来源于热转化区的焦化的惰性颗粒的引入可以优选在下床的前面进行。

[0119]

有利地,可以将经除焦的惰性颗粒(至少部分地)从还原区的底部取出以返回至热转化区。

[0120]

有利地,氧载体颗粒可以是微米级的,惰性颗粒可以是毫米级的。两种类型的颗粒之间的尺寸差异因此可以为100至1000,然而,可以选择平均直径相差1倍至1000倍,优选1倍至10倍,最通常为1倍至2倍,或者相差由上述限值中的任意两者限定的范围内的倍数的颗粒。值1可以从这些不同的范围中排除。这样的尺寸差异促进分离成两个床,特别是当满足流体动力学条件时,即特别是当流化气体从底部行进至顶部时。

[0121]

在焦炭的氧化之后完全或部分还原的载氧固体颗粒因此在还原区的上部被发现,载氧固体颗粒从还原区的上部排出。

[0122]

载氧固体颗粒通常与第二气态流出物混合排出。然后载氧固体颗粒可以在第二气-固分离装置中与第二气态流出物分离,所述第二气-固分离装置包括例如一个、两个或更多个旋风分离装置,优选至少三个。

[0123]

由此回收的载氧固体颗粒然后可以全部送至氧化区,或部分送至氧化区,剩余部分送至还原区入口以继续焦炭的还原。

[0124]

第二气态流出物基本上包含二氧化碳和水(即90体积%或更多的co2和水),特别是当完全燃烧时。第二气态流出物还可能包含粉尘、氮氧化物和硫氧化物,它们可以在一个或更多个纯化系统中通过适当的处理来除去。作为实例,可以例如使用回收水和可能的nox或sox的冷凝系统、用于减少nox的系统(称为denox)、用于减少sox的系统(desox)、除尘系统(使用过滤器、电过滤器等)、用于将残余co转化为co2的系统。可以做出规定通过一个或更多个热交换器从第二气态流出物中回收热量,所述热交换器优选位于纯化系统的上游。这样的纯化处理允许分离/回收co2,换言之捕获co2以便其随后的使用,这些分离/回收由于在完全燃烧期间产生的高含量的co2的第二流出物而被促进。

[0125]

在氧化区中,载氧固体颗粒至少部分地,优选完全地被氧化气体再氧化。有利地,载氧固体颗粒和氧化气体(通常为空气)被引入氧化区的下部。然后载氧固体颗粒例如与氧耗尽的空气混合在氧化区的上部中被回收,载氧固体颗粒然后可以在第三气-固分离装置例如一个或更多个旋风分离装置中与氧耗尽的空气分离。然后可以对氧耗尽的空气进行纯化以除去任何杂质,例如粉尘。然后将回收的经再氧化的载氧固体颗粒重新注入到还原区中,优选地在还原区的下部在惰性颗粒的引入的下方重新注入到还原区中。任选地,可以将一部分的经再氧化的载氧固体颗粒重新注入到氧化区中以继续它们的氧化。

[0126]

在不同的循环期间,载氧固体颗粒可能由于磨碎而分解:然后可以规定定期从其中减去一部分,例如在它们从氧化区离开之后,特别是在它们与空气分离之后,并添加新的载氧固体颗粒,例如在氧化区的入口处或在该入口的上游。

[0127]

第一气态流出物的分馏

[0128]

在焦化的惰性颗粒细粒的可能的分离之后离开热转化区的第一气态流出物可以直接使用或被处理。

[0129]

在一个优选的实施方案中,在分离焦化的惰性颗粒之后的第一气态流出物可以有利地被送至分馏区以回收并分离烃化合物中的数种级分。

[0130]

该分馏区可以包括一个或更多个蒸馏塔,所述蒸馏塔选自在常压下的蒸馏塔和真空蒸馏塔,优选常压蒸馏塔。

[0131]

分馏可以有利地允许分离至少一种不可冷凝的气态级分和一种液体级分。

[0132]

在一个实施方案中,分馏可以允许分离至少一种不可冷凝的气态级分、可冷凝的

气态级分和液体级分。

[0133]

不可冷凝的气态级分可以包括诸如甲烷、乙烷、丙烷、丁烷、硫化二氢、烯烃(乙烯、丙烯、丁烯

……

)等的气体,主要是甲烷、乙烷、丙烷和硫化二氢。这些气体可以有利地被部分送至转化区以改善流体动力学条件。

[0134]

可冷凝的气态级分可以包括包含至少5个碳原子,例如5个至35个碳原子的烃。其可以与液体级分混合。

[0135]

可冷凝的气态级分的一部分(特别是最重的部分)可以再循环而负责热转化以产生更多的气体和中间馏出物。

[0136]

液体级分可以形成合成原油,如有必要,所述合成原油可以被送至常规的精炼处理。这种液体级分也可以分馏成数种馏分(石脑油、中间馏出物、常压渣油)。

[0137]

然后可以根据期望用途使这些不同的级分任选地经受后续的常规精炼或合成处理。

附图说明

[0138]

现在参照所附的非限制性附图描述本发明,其中:

[0139]

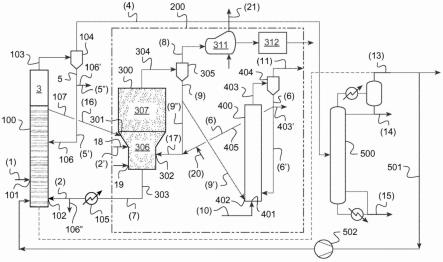

图1表示实施根据本发明的方法的设备的一个示例性实施方案。

[0140]

在图中,与流动流体有关的附图标记在括号中。

[0141]

在第一步中,使重质烃原料1(例如具有高硫含量的石油产品)在热惰性颗粒2的存在下在反应区100(在本文中为非夹带流化床反应器)中经受热转化。为此,反应区100包括重质烃原料1的供应101和热惰性颗粒2的供应102。重质烃原料1和热惰性颗粒2在反应区100的下部引入。热惰性颗粒2形成恒定高度的非夹带床3。重质烃原料1的供应101在本文中位于热惰性颗粒2的供应102上方。在高温下与热惰性颗粒2接触,重质烃原料1经历热转化,从而产生在反应区100中垂直向上行进的气态流出物4(以下称为第一气态流出物)和沉积在热惰性颗粒2上的焦炭。通常,重质烃原料1通过喷射其的注射器而被引入到反应区100内部。

[0142]

反应区100还包括用于排出最常与焦化的惰性颗粒细粒5混合的基本上由烃化合物组成的第一气态流出物4的管道103。位于反应区100的上部的排出管道103配备有第一气-固分离装置104,以将第一气态流出物4与焦化的惰性颗粒细粒5分离。作为实例,第一气-固分离装置104可以包括两个旋风分离器。

[0143]

焦化的惰性颗粒细粒5经由管道105从系统(5”)排出,但一部分可以经由通向惰性颗粒床3的管道106再循环(5')至反应区100。焦化的惰性颗粒16经由管道107从反应区100中排出。本文中的管道107从反应区100内的惰性颗粒床3的上部(特别是从顶部)取出焦化的惰性颗粒16。沉积在焦化的惰性颗粒16的表面上的焦炭然后在包括还原区300和氧化区400的化学回路200中燃烧。

[0144]

还原区300(在本文中为流化床反应器)包括来源于反应区100的焦化的惰性颗粒16的供应301、部分地来源于氧化区400和气-固分离器305的处于氧化状态的载氧固体颗粒17的供应302、用于排出至少部分不含焦炭的惰性颗粒7的管道303,所述至少部分不含焦炭的惰性颗粒7形成进入热转化区100的热惰性颗粒2的至少一部分。

[0145]

还原区300还包括用于排出与第二气态流出物8(在完全燃烧时富含co2和h2o)混合

的处于还原或部分还原状态的载氧固体颗粒的管道304。该排出管道304配备有第二气-固分离装置305以将第二气态流出物8与处于还原或部分还原状态的载氧固体颗粒9分离。

[0146]

处于氧化状态的载氧固体颗粒17的供应302位于还原区300的下部,在焦化的惰性颗粒16的供应301的下方。这促进了焦化的惰性颗粒16和处于氧化状态的氧载体颗粒17的逆流以进行焦炭燃烧。流化气体(在本文中为水蒸气)经由设置在供应301和供应302下方的供应19注入。这些颗粒之间的颗粒尺寸的差异、通过焦炭燃烧产生的气体和/或经由供应19注入水蒸气允许这种逆流移动和两个颗粒床的形成:

[0147]-基本上由惰性颗粒组成的下床306,处于氧化状态的载氧固体颗粒17穿过下床306,将它们的氧转移用于焦炭燃烧。

[0148]-基本上由处于还原或部分还原状态的载氧固体颗粒9组成的上床307。

[0149]

还原区300的供应18(在本文中位于焦化的惰性颗粒的供应301下方和位于处于氧化状态的载氧固体颗粒17的供应302上方)允许用惰性颗粒2'(由于磨碎而在106'中取出或经由管道106”从设备中减去而损失)补足。然而,本发明不限于供应新鲜惰性颗粒2'的这个位置,也不限于取出用过的/降解的惰性颗粒的这些位置。

[0150]

用于排出大部分经除焦的惰性颗粒7的管道303将惰性颗粒7返回至热转化区100的供应102。该排出管道303在本文中位于还原区300的底部。热交换器105允许控制惰性颗粒加入热转化区100的温度。

[0151]

氧化区400(在本文中为流化床反应器)包括氧化气体10的供应401、来源于第二分离装置305的处于还原或部分还原状态的载氧固体颗粒9'的供应402、和用于排出处于氧化或部分氧化状态的载氧固体颗粒6的管道403。

[0152]

在示例中,该排出管道403配备有第三气-固分离装置404,所述第三气-固分离装置404用于分离处于氧化或部分氧化状态的载氧固体颗粒6与氧含量降低的氧化气体11。处于氧化或部分氧化状态的载氧固体颗粒6的流部分地或全部地与一部分还原或部分还原的载氧固体颗粒9”混合经由与供应302连接的管道405朝向还原区300返回。处于氧化状态的载氧固体颗粒6的一部分6'也可以返回至氧化区的入口以继续其氧化。为了保持载氧固体颗粒转移氧的能力,可以从系统中(经由管道403')取出一部分处于平衡状态的颗粒,并且可以例如在还原区300的上游用新鲜颗粒(20)进行补足。

[0153]

氧化气体通常为空气,氧含量降低的氧化气体11则为富含氮气的空气。这种富含双氮的空气流11可以任选地被送至随后的纯化处理。

[0154]

所呈现的设备还包括分馏区500,分馏区500供应有来自热转化区100的第一气态流出物4。分馏区500在本文中为在常压下的蒸馏塔。

[0155]

在分馏区的出口处回收不可冷凝的气态级分13、可冷凝的气态级分14和液体级分15。蒸馏塔可能可以配备有另外的抽取装置(withdrawal)以生产中间馏出物馏分和残余物(或蒸馏底部物)。不同液体级分的硫含量将显著低于原料1的硫含量。根据起始原料的硫含量,一些馏分可以作为硫含量小于0.5%m的船用燃料而有价值。作为最低限度,蒸馏塔将产生不可冷凝的气体级分13以及通过混合级分14和级分15的液体级分(合成原油)。可以将不可冷凝的气态级分13部分再循环至反应区100以改善流体动力学条件并因此改善重质原料1的转化方面的性能。为此,可以在使一部分不可冷凝的气态级分13再循环至反应区100的管道501上设置压缩机502。

[0156]

本文中呈现的设备包括热交换器311,所述热交换器311用于使第二气态流出物8冷却并在公用设施侧产生水蒸气21,该水蒸气21可以作为传热流体或经由涡轮机发电而有价值。所呈现的设备最后包括纯化系统312,所述纯化系统312用于将水冷凝并除去sox和nox,或甚至对流进行除尘和/或将可能产生的co(在焦炭的不完全燃烧的情况下)转化为co2,从而产生可以输送和使用或储存的浓缩co2流。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1