一种变压器油基础油及其制备方法与流程

1.本发明涉及一种变压器油基础油及其制备方法,涉及电力设备用绝缘油技术领域。

背景技术:

2.变压器油是天然石油中经过蒸馏、精炼而获得的一种矿物油,主要用于变压器、电抗器、互感器、油开关等充油电气设备中,起绝缘、冷却和灭弧的作用。变压器油的质量对变压器等设备的长周期安全平稳运行具有十分重要的意义,因此,变压器油必须具备优异的抗氧化性能和电气性能,以及适宜的倾点和低温运动黏度,以满足变压器等设备在不同环境温度下的低温冷启动要求。

3.目前市场上变压器油基本能够满足-35℃以上环境温度下的正常使用,但无法满足在极寒环境下使用,因此,需要开发一种低倾点、低运动黏度的变压器油。

4.公开号为cn106244305a的中国发明专利申请公开了一种低倾点电气绝缘油,以低倾点合成基础油复配抗氧剂和金属减活剂得到了一种倾点小于-60℃的变压器油,该变压器油的倾点较低,能够满足极寒环境下使用,但其氧化安定性不佳。公开号为cn105462614a的中国发明专利公开了一种低凝高环烷碳含量的变压器油基础油及其制备方法,该变压器油基础油的倾点小于-60℃,但芳烃含量较高,且氧化安定性能不佳。因此,本领域技术人员致力于开发一种倾点低于-50℃,低温运动黏度小,且氧化安定性优异,能够同时满足gb2536-2011和iec60296-2012标准要求的变压器油基础油。

技术实现要素:

5.本发明提供了一种变压器油基础油,该变压器基础油的倾点低于-50℃,且氧化安定性优异,能够同时满足gb2536-2011和iec60296-2012标准要求。

6.本发明还提供了一种变压器基础油的制备方法,经该制备方法制备得到的变压器基础油的倾点低于-50℃,低温运动黏度小,且氧化安定性优异,能够同时满足gb2536-2011和iec60296-2012标准要求。

7.本发明第一方面提供了一种变压器油基础油,所述变压器油基础油按照质量百分含量包括60-90%的第一组分和10-40%的第二组分;

8.其中,所述第一组分通过包括以下过程的制备方法得到:

9.将环烷基油中280-370℃的馏分依次经过所述加氢精制处理、临氢降凝处理、加氢补充精制处理和精密分馏处理后,收集280-330℃的馏分得到所述第一组分;

10.第一组分的40℃运动黏度为7-12mm2/s,闪点高于135℃,ca值为2-4%,cn值大于等于50%,倾点小于-45℃,-40℃运动黏度小于3500mm2/s;

11.所述第二组分通过包括以下过程的制备方法得到:

12.将石蜡基油或环烷基油中340-510℃的馏分依次经过加氢精制处理、异构脱蜡处理、加氢补充精制处理和分馏处理后,收集270℃-340℃的馏分得到所述第二组分;

13.所述第二组分的40℃运动黏度为5-7mm2/s,闪点高于135℃,ca值为0-2%,cn值大于45%,倾点小于-50℃,-40℃运动黏度小于900mm2/s。

14.本发明提供了一种变压器基础油,其按照质量百分含量包括60-90%的第一组分和10-40%的第二组分,其中,第一组分通过包括以下过程的制备方法得到:以环烷基油中280-370℃的馏分作为原料,首先进行加氢精制处理,去除原料中的硫、氧、氮等有害杂质,将不饱和烃类加氢饱和,得到加氢生成油,随后将加氢生成油进行临氢降凝处理,降低油品的倾点,得到降凝生成油,接着将降凝生成油进行进一步加氢补充精制处理,并将得到的加氢补充生成油进入精密分馏单元进行分馏处理,收集280-330℃的馏分,作为第一组分;第二组分通过包括以下过程的制备方法制备得到:以石蜡基油或环烷基油中340-510℃的馏分作为原料,首先进行加氢精制处理,得到加氢生成油,随后将加氢生成油进行异构脱蜡处理,将加氢生成油中的正构烷烃发生异构化反应,得到异构脱蜡生成油,接着再将异构脱蜡生成油进行进一步加氢补充精制处理,并将得到的加氢补充生成油进入分馏单元进行分馏,收集270-340℃的馏分作为第二组分,以上所涉及的处理工艺均可根据本领域常规工艺进行,但需保证第一组分和第二组分相应的参数在上述范围内。本发明提供的变压器油基础油,通过选择一定馏程范围的原料,结合相应制备工艺得到第一组分和第二组分,使得变压器油基础油具有低温运动黏度低,倾点低,氧化安定性优异等特点,能够同时满足gb2536-2011和iec60296-2012的标准要求。

15.在一种具体实施方式中,为了进一步提高变压器油基础油的性质,可以对制备过程中工艺参数进行进一步控制,具体地,制备第一组分过程中,所述加氢精制处理的温度为290-380℃、氢分压为4.0-10.0mpa、体积空速为0.3-1.0h-1

、氢油体积比为(400-1200):1;所述临氢降凝处理的温度为270-370℃、氢分压为4.0-10.0mpa、体积空速为0.3-1.0h-1

、氢油体积比为(400-1200):1;所述加氢补充精制处理的温度为270-370℃、氢分压为4.0-10.0mpa、体积空速为0.3-1.0h-1

、氢油体积比为(400-1200):1。

16.本领域技术人员可在上述范围内选择所需的工艺参数,经上述制备工艺得到的第一组分的40℃运动黏度为7-12mm2/s,闪点高于135℃,ca值为2-4%,cn值大于50%,倾点小于-45℃,-40℃运动黏度小于3500mm2/s;

17.制备第二组分过程中,所述加氢精制处理的温度为290-410℃、氢分压为10.0-20.0mpa、体积空速为0.3-2.0h-1

、氢油体积比为(400-1200):1;所述异构脱蜡处理的温度为280-360℃、氢分压为10.0-20.0mpa,体积空速为0.4-2.0h-1

、氢油体积比为(400-900):1;所述加氢补充精制处理的温度为220-320℃、氢分压为10.0-20.0mpa、体积空速为0.4-2.0h-1

、氢油体积比为(400-900):1。

18.本领域技术人员可在上述范围内选择所需的工艺参数,经上述制备工艺得到的第二组分的40℃运动黏度为5-7mm2/s,闪点高于135℃,ca值为0-2%,cn值大于45%,倾点小于-50℃,-40℃运动黏度小于900mm2/s。

19.综上,本发明提供了一种变压器油基础油,具有低温运动黏度低,倾点低,氧化安定性优异等特点,具体的,使用常规试验方法对变压器油基础油性能进行测试,测试可知,所述变压器基础油的ca值为2-3%,cn值大于50%,倾点小于-50℃,-40℃运动黏度小于2200mm2/s,40℃运动黏度为7.0-8.5mm2/s,苯胺点低于80℃,仅添加0.3%2,6-二叔丁基对甲基苯酚氧化500h后酸值小于0.03mgkoh/g,沉淀小于0.02%,90℃介质损耗因数小于

0.008,能够同时满足gb2536-2011和iec60296-2012的标准要求。

20.本发明第二方面提供了一种上述任一所述的变压器油基础油的制备方法,包括如下步骤:

21.步骤1、将环烷基油中280-370℃的馏分依次经过加氢精制处理、临氢降凝处理、加氢补充精制处理以及精密分馏处理后,收集280-330℃的馏分得到第一组分;

22.步骤2、将石蜡基油或环烷基油中340-510℃的馏分依次经过加氢精制处理、异构脱蜡处理、加氢补充精制处理和分馏处理后,收集270℃-340℃的馏分得到第二组分;

23.步骤3、按照质量百分含量将60-90%的所述第一组分和10-40%的所述第二组分混合得到所述变压器基础油。

24.本发明第二方面提供了一种变压器油基础油的制备方法,该制备方法具体包括如下步骤:

25.步骤1、将环烷基油中280-370℃的馏分依次经过加氢精制处理、临氢降凝处理、加氢补充精制处理以及精密分馏处理后,收集280-330℃的馏分得到第一组分;

26.以下就步骤1进行详细阐述:

27.步骤1-1、将环烷基油进行分馏并收集280-370℃的馏分作为原料:

28.具体地,所述原料40℃运动黏度(试验方法为gb/t 265)为10-15mm2/s,20℃密度(试验方法为sh/t 0604)为890.0-900.0kg/m3,倾点(试验方法为gb/t 3535)小于-20℃,ca值(试验方法为astm d2140)为5-9%,cn值(试验方法为astm d2140)大于45%,馏程范围(试验方法为gb/t 6536)为280-370℃;

29.步骤1-2、将原料进行加氢精制处理,得到加氢生成油:

30.具体地,所述加氢精制处理的温度为290-380℃、氢分压为4.0-10.0mpa、体积空速为0.3-1.0h-1

、氢油体积比为(400-1200):1;

31.步骤1-3、将加氢生成油进行临氢降凝处理,得到降凝生成油:

32.具体地,所述临氢降凝处理的温度为270-370℃、氢分压为4.0-10.0mpa、体积空速为0.3-1.0h-1

、氢油体积比为(400-1200):1;

33.步骤1-4、将降凝生成油进行加氢补充精制处理,得到加氢补充精制生成油:

34.具体地,所述加氢补充精制处理的温度为270-370℃、氢分压为4.0-10.0mpa、体积空速为0.3-1.0h-1

、氢油体积比为(400-1200):1;

35.步骤1-2至步骤1-4中所使用的催化剂为镍-钨型催化剂,以无定形硅铝为载体。

36.步骤1-5、将加氢补充精制生成油进行精密分馏处理,收集280-330℃的馏分得到第一组分。

37.经过上述步骤制备得到的第一组分,40℃运动黏度为7-12mm2/s,闪点高于135℃,ca值2-4%,cn值大于等于50%,倾点小于-45℃,-40℃运动黏度小于3500mm2/s。

38.步骤2、将石蜡基油或环烷基油中340-510℃的馏分依次经过加氢精制处理、异构脱蜡处理、加氢补充精制处理和分馏处理后,收集270℃-340℃的馏分得到第二组分;

39.以下就步骤2进行详细阐述:

40.步骤2-1、将石蜡基油或环烷基油进行分馏,并收集340-510℃的馏分作为原料:

41.具体地,所述原料40℃运动黏度(试验方法为gb/t 265)为2000-3500mm2/s,倾点(试验方法为gb/t 3535)小于等于+8℃,cn值(试验方法为astm d2140)大于30%,馏程范围

(试验方法为gb/t 6536)为340-510℃;

42.步骤2-2、将原料进行加氢精制处理,得到加氢生成油:

43.具体地,所述加氢精制处理的温度为290-410℃、氢分压为10.0-20.0mpa、体积空速为0.3-2.0h-1

、氢油体积比为(400-1200):1。

44.催化剂与步骤1-2中加氢精制处理催化剂相同,为镍-钨型催化剂,以无定形硅铝为载体。

45.步骤2-3、将加氢生成油进行异构脱蜡处理,得到异构脱蜡生成油:

46.具体地,所述异构脱蜡处理的温度为280-360℃、氢分压为10.0-20.0mpa,体积空速为0.4-2.0h-1

、氢油体积比为(400-900):1;

47.所使用的催化剂为常规贵金属催化剂,以sapo-11和zsm-22分子筛的混合物为载体,以pt为活性金属组分;其中,载体占催化剂重量的99.95-99.0%,活性金属组分占催化剂重量的0.05-1.0%;所述sapo-11分子筛占载体重量的70%以上,此外,该催化剂在使用前需要通过氢气还原预处理,氢气还原压力为0.3-2mpa。

48.步骤2-4、将异构脱蜡生成油进行加氢补充精制处理,得到加氢补充精制生成油:

49.具体地,所述加氢补充精制处理的温度为220-320℃、氢分压为10.0-20.0mpa、体积空速为0.4-2.0h-1

、氢油体积比为(400-900):1;

50.所使用的催化剂为贵金属催化剂,以zsm-5分子筛为载体,以pt为活性金属。

51.步骤2-5、将加氢补充精制生成油进行分馏处理,收集270-340℃的馏分得到第二组分。

52.经过上述步骤制备得到的第二组分,40℃运动黏度为5-7mm2/s,闪点高于135℃,ca值为0-2%,cn值大于45%,倾点小于-50℃,-40℃运动黏度小于900mm2/s。

53.步骤3、按照质量百分比将60-90%的所述第一组分和10-40%的所述第二组分混合得到所述变压器基础油:

54.将制备得到的第一组分和第二组分按照上述质量百分含量混合得到变压器油基础油。

55.综上,本技术提供了一种变压器油基础油的制备方法,通过对原料的选择和制备工艺,制备得到了一种具有低温运动黏度低,倾点低,氧化安定性优异的变压器油基础油,此外,采用本领域的常规试验方法对变压器基础油的性能进行测试,所述变压器基础油的ca值为2-3%,cn值大于50%,倾点小于-50℃,-40℃运动黏度小于2200mm2/s,40℃运动黏度为7.0-8.5mm2/s,苯胺点低于80℃,仅添加0.3%抗氧剂2,6-二叔丁基对甲基苯酚氧化500h后酸值小于0.03mgkoh/g,沉淀小于0.02%,90℃介质损耗因数小于0.008,能够同时满足gb2536-2011和iec60296-2012的标准要求。

56.本发明的实施,至少具有以下优势:

57.1、本发明提供的变压器油基础油,通过选择一定馏程范围的原料,结合相应制备工艺得到第一组分和第二组分,使得变压器油基础油具有低温运动黏度低,倾点低,氧化安定性优异等特点,能够同时满足gb2536-2011和iec60296-2012的标准要求。

具体实施方式

58.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明的实施例,对本

发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

59.实施例1

60.本实施例提供的变压器油基础油按照质量百分比包括80%的第一组分和20%的第二组分,具体制备方法包括如下步骤:

61.步骤1、将环烷基油中280-370℃的馏分依次经过加氢精制处理、临氢降凝处理、加氢补充精制处理和精密分馏处理后,收集280-330℃的馏分得到第一组分;

62.其中,环烷基油中280-370℃的馏分的所述原料40℃运动黏度为13mm2/s,20℃密度为900kg/m3,倾点为-25℃,ca值为6.8%,cn值为50%;

63.加氢精制处理的温度为380℃、氢分压为6.0mpa、体积空速为0.3h-1

、氢油体积比为800:1;催化剂为镍-钨/无定形硅铝催化剂,活性金属含量(以氧化态计)为28%,氧化硅载体含量为16重量%及余量的氧化铝。

64.临氢降凝处理的温度为370℃、氢分压为6.0mpa、体积空速为0.3h-1

、氢油体积比为800:1;催化剂为镍-钨/无定形硅铝催化剂,活性金属含量(以氧化态计)为2%,氧化硅载体含量为16重量%及余量的氧化铝。

65.加氢补充精制的温度为370℃、氢分压为6.0mpa、体积空速为0.3h-1

、氢油体积比为800:1;催化剂为镍-钨/无定形硅铝催化剂,活性金属含量(以氧化态计)为25%,氧化硅载体含量为16重量%及余量的氧化铝。

66.第一组分的40℃运动黏度为7.8mm2/s,闪点为142℃,ca值为3.6%,cn值为50%,倾点为-46℃,-40℃运动黏度为3469mm2/s;

67.步骤2、将石蜡基油或环烷基油中340-510℃的馏分依次经过加氢精制处理、异构脱蜡处理、加氢补充精制处理后,收集270℃-340℃的馏分得到第二组分;

68.其中,所述原料40℃运动黏度为3480mm2/s,倾点为8℃,cn值为31%;

69.加氢精制处理的温度为410℃、氢分压为14.0mpa、体积空速为0.3h-1

、氢油体积比为800:1;催化剂为镍-钨/无定形硅铝催化剂,活性金属含量(以氧化态计)为28%,氧化硅载体含量为16重量%及余量的氧化铝。

70.异构脱蜡处理的温度为360℃、氢分压为14.0mpa,体积空速为0.9h-1

、氢油体积比为500:1;催化剂以sapo-11和zsm-22分子筛的混合物为载体,以pt为活性金属组分,活性金属组分的质量为催化剂总质量的0.05%,使用前使用氢气进行还原预处理,还原压力为0.3mpa。

71.加氢补充精制处理的温度为310℃、氢分压为14.0mpa、体积空速为0.9h-1

、氢油体积比为500:1,催化剂为贵金属催化剂,以zsm-5分子筛为载体,以pt为活性金属,活性金属组分占催化剂重量的0.06%,在使用前需要氢气还原预处理,还原压力在0.3mpa。

72.所述第二组分的40℃运动黏度为5.9mm2/s,闪点为140℃,ca值为0%,cn值为46%,倾点为-51℃,-40℃运动黏度为635mm2/s。

73.步骤3、按照质量百分比将80%的所述第一组分和20%的所述第二组分混合得到所述变压器基础油。

74.实施例2

75.本实施例提供的变压器油基础油按照质量百分比包括75%的第一组分和25%的第二组分,具体制备方法包括如下步骤:

76.步骤1、将环烷基油中280-370℃的馏分依次经过加氢精制处理、临氢降凝处理、加氢补充精制处理和精密分馏处理后,收集280-330℃的馏分得到第一组分;

77.环烷基油中280-370℃的馏分的所述原料40℃运动黏度为12mm2/s,20℃密度为890kg/m3,倾点为-28℃,ca值为6.5%,cn值为50%;

78.加氢精制处理的温度为370℃、氢分压为7.0mpa、体积空速为0.5h-1

、氢油体积比为850:1;催化剂为镍-钨/无定形硅铝催化剂,以催化剂重量百分比计,活性金属含量(以氧化态计)为30%,氧化硅载体含量为15重量%及余量的氧化铝。

79.临氢降凝处理的温度为360℃、氢分压为7.0mpa、体积空速为0.5h-1

、氢油体积比为850:1;催化剂为镍-钨/无定形硅铝催化剂,活性金属含量(以氧化态计)为1.8%,氧化硅载体含量为15重量%及余量的氧化铝。

80.加氢补充精制的温度为360℃、氢分压为7.0mpa、体积空速为0.5h-1

、氢油体积比为850:1;催化剂为镍-钨/无定形硅铝催化剂,以催化剂重量百分比计,活性金属含量(以氧化态计)为24%,氧化硅载体含量为15重量%及余量的氧化铝。

81.第一组分的40℃运动黏度为8.86mm2/s,闪点为141℃,ca值为3.8%,cn值为52%,倾点为-48℃,-40℃运动黏度为3471mm2/s;

82.步骤2、将石蜡基油或环烷基油中340-510℃的馏分依次经过加氢精制处理、异构脱蜡处理、加氢补充精制处理后,收集270℃-340℃的馏分得到第二组分;

83.其中,所述原料40℃运动黏度为3469mm2/s,倾点为5℃,cn值为48%;

84.加氢精制处理的温度为400℃、氢分压为15.0mpa、体积空速为0.5h-1

、氢油体积比为850:1;催化剂为镍-钨/无定形硅铝催化剂,以催化剂重量百分比计,活性金属含量(以氧化态计)为30%,氧化硅载体含量为15重量%及余量的氧化铝。

85.异构脱蜡处理的温度为355℃、氢分压为15.0mpa,体积空速为0.5h-1

、氢油体积比为550:1;催化剂以sapo-11和zsm-22分子筛的混合物为载体,以pt为活性金属组分,活性金属组分的质量为催化剂总质量的0.06%,使用前使用氢气进行还原预处理,还原压力为0.5mpa;

86.加氢补充精制处理的温度为270℃、氢分压为15.0mpa、体积空速为0.5h-1

、氢油体积比为550:1,催化剂为贵金属催化剂,以zsm-5分子筛为载体,以pt为活性金属,活性金属组分占催化剂重量的0.06%,在使用前需要氢气还原预处理,还原压力在0.5mpa。

87.所述第二组分的40℃运动黏度为6.58mm2/s,闪点为141℃,ca值为0.5%,cn值为48%,倾点为-52℃,-40℃运动黏度为725mm2/s。

88.步骤3、按照质量百分比将75%的所述第一组分和25%的所述第二组分混合得到所述变压器基础油。

89.实施例3

90.本实施例提供的变压器油基础油按照质量百分比包括70%的第一组分和30%的第二组分,具体制备方法包括如下步骤:

91.步骤1、将环烷基油中280-370℃的馏分依次经过加氢精制处理、临氢降凝处理、加氢补充精制处理和精密分馏处理后,收集280-330℃的馏分得到第一组分;

92.其中,环烷基油中280-370℃的馏分的所述原料40℃运动黏度为12.5mm2/s,20℃密度为897kg/m3,倾点为-28℃,ca值为5.9%,cn值为53%;

93.加氢精制处理的温度为360℃、氢分压为8.0mpa、体积空速为0.4h-1

、氢油体积比为900:1;催化剂为镍-钨/无定形硅铝催化剂,以催化剂重量百分比计,活性金属含量(以氧化态计)为36%,氧化硅载体含量为12重量%及余量的氧化铝。

94.临氢降凝处理的温度为350℃、氢分压为8.0mpa、体积空速为0.4h-1

、氢油体积比为900:1;催化剂为镍-钨/无定形硅铝催化剂,以催化剂重量百分比计,活性金属含量(以氧化态计)为1.2%,氧化硅载体含量为13重量%及余量的氧化铝。

95.加氢补充精制的温度为350℃、氢分压为8.0mpa、体积空速为0.4h-1

、氢油体积比为900:1;催化剂为镍-钨/无定形硅铝催化剂,以催化剂重量百分比计,活性金属含量(以氧化态计)为30%,氧化硅载体含量为13重量%及余量的氧化铝。

96.第一组分的40℃运动黏度为8.56mm2/s,闪点为140℃,ca值为2.7%,cn值为51%,倾点为-48℃,-40℃运动黏度为3461mm2/s;

97.步骤2、将石蜡基油或环烷基油中340-510℃的馏分依次经过加氢精制处理、异构脱蜡处理、加氢补充精制处理后,收集270℃-340℃的馏分得到第二组分;

98.其中,所述原料40℃运动黏度为3368mm2/s,倾点为7℃,cn值为46%;

99.加氢精制处理的温度为390℃、氢分压为16.0mpa、体积空速为0.4h-1

、氢油体积比为900:1;催化剂为镍-钨/无定形硅铝催化剂,以催化剂重量百分比计,活性金属含量(以氧化态计)为36%,氧化硅载体含量为12重量%及余量的氧化铝;

100.异构脱蜡处理的温度为350℃、氢分压为16.0mpa,体积空速为0.4h-1

、氢油体积比为600:1;催化剂以sapo-11和zsm-22分子筛的混合物为载体,以pt为活性金属组分,活性金属组分的质量为催化剂总质量的0.08%,使用前使用氢气进行还原预处理,还原压力为0.8mpa;

101.加氢补充精制处理的温度为260℃、氢分压为16.0mpa、体积空速为0.4h-1

、氢油体积比为600:1,催化剂为贵金属催化剂,以zsm-5分子筛为载体,以pt为活性金属,活性金属组分占催化剂重量的0.08%,在使用前需要氢气还原预处理,还原压力在0.8mpa。

102.所述第二组分的40℃运动黏度为6.88mm2/s,闪点为143℃,ca值为0%,cn值为46%,倾点为-60℃,-40℃运动黏度为725mm2/s。

103.步骤3、按照质量百分比将70%的所述第一组分和30%的所述第二组分混合得到所述变压器基础油。

104.实施例4

105.本实施例提供的变压器油基础油按照质量百分比包括85%的第一组分和15%的第二组分,具体制备方法包括如下步骤:

106.步骤1、将环烷基油中280-370℃的馏分依次经过加氢精制处理、临氢降凝处理、加氢补充精制处理和精密分馏处理后,收集280-330℃的馏分得到第一组分;

107.其中,环烷基油中280-370℃的馏分的所述原料40℃运动黏度为10.9mm2/s,20℃密度为896kg/m3,倾点为-30℃,ca值为7.0%,cn值为56%;

108.加氢精制处理的温度为350℃、氢分压为9.0mpa、体积空速为0.6h-1

、氢油体积比为1000:1;催化剂为镍-钨/无定形硅铝催化剂,以催化剂重量百分比计,活性金属含量(以氧

化态计)为32%,氧化硅载体含量为14重量%及余量的氧化铝。

109.临氢降凝处理的温度为340℃、氢分压为9.0mpa、体积空速为0.6h-1

、氢油体积比为1000:1;催化剂为镍-钨/无定形硅铝催化剂,以催化剂重量百分比计,活性金属含量(以氧化态计)为1.6%,氧化硅载体含量为16重量%及余量的氧化铝。

110.加氢补充精制的温度为340℃、氢分压为9.0mpa、体积空速为0.6h-1

、氢油体积比为1000:1;催化剂为镍-钨/无定形硅铝催化剂,以催化剂重量百分比计,活性金属含量(以氧化态计)为28%,氧化硅载体含量为18重量%及余量的氧化铝。

111.第一组分的40℃运动黏度为9.71mm2/s,闪点为140℃,ca值为2.8%,cn值为53%,倾点为-48℃,-40℃运动黏度为3321mm2/s;

112.步骤2、将石蜡基油或环烷基油中340-510℃的馏分依次经过加氢精制处理、异构脱蜡处理、加氢补充精制处理后,收集270℃-340℃的馏分得到第二组分;

113.其中,所述原料40℃运动黏度为3283mm2/s,倾点为5℃,cn值为46%;

114.加氢精制处理的温度为385℃、氢分压为17.0mpa、体积空速为0.6h-1

、氢油体积比为1000:1;催化剂为镍-钨/无定形硅铝催化剂,以催化剂重量百分比计,活性金属含量(以氧化态计)为32%,氧化硅载体含量为14重量%及余量的氧化铝;

115.异构脱蜡处理的温度为340℃、氢分压为17.0mpa,体积空速为0.6h-1

、氢油体积比为800:1;催化剂以sapo-11和zsm-22分子筛的混合物为载体,以pt为活性金属组分,活性金属组分的质量为催化剂总质量的0.08%,使用前使用氢气进行还原预处理,还原压力为1.0mpa;

116.加氢补充精制处理的温度为250℃、氢分压为17.0mpa、体积空速为0.6h-1

、氢油体积比为800:1,催化剂为贵金属催化剂,以zsm-5分子筛为载体,以pt为活性金属,活性金属组分占催化剂重量的0.09%,在使用前需要氢气还原预处理,还原压力在1.0mpa。

117.所述第二组分的40℃运动黏度为6.72mm2/s,闪点为144℃,ca值为0%,cn值为47%,倾点为-66℃,-40℃运动黏度为647mm2/s。

118.步骤3、按照质量百分比将85%的所述第一组分和15%的所述第二组分混合得到所述变压器基础油。

119.实施例5

120.本实施例提供的变压器油基础油按照质量百分比包括90%的第一组分和10%的第二组分,具体制备方法包括如下步骤:

121.步骤1、将环烷基油中280-370℃的馏分依次经过加氢精制处理、临氢降凝处理、加氢补充精制处理和精密分馏处理后,收集280-330℃的馏分得到第一组分;

122.其中,环烷基油中280-370℃的馏分的所述原料40℃运动黏度为10.2mm2/s,20℃密度为891kg/m3,倾点为-35℃,ca值为7.1%,cn值为56%;

123.加氢精制处理的温度为375℃、氢分压为6.6mpa、体积空速为1.0h-1

、氢油体积比为1100:1;催化剂为镍-钨/无定形硅铝催化剂,以催化剂重量百分比计,活性金属含量(以氧化态计)为39%,氧化硅载体含量为18重量%及余量的氧化铝。

124.临氢降凝处理的温度为365℃、氢分压为6.6mpa、体积空速为1.0h-1

、氢油体积比为1100:1;催化剂为镍-钨/无定形硅铝催化剂,以催化剂重量百分比计,活性金属含量(以氧化态计)为1.5%,氧化硅载体含量为16重量%及余量的氧化铝。

125.加氢补充精制的温度为365℃、氢分压为6.6mpa、体积空速为1.0h-1

、氢油体积比为1100:1;催化剂为镍-钨/无定形硅铝催化剂,以催化剂重量百分比计,活性金属含量(以氧化态计)为31%,氧化硅载体含量为17重量%及余量的氧化铝。

126.第一组分的40℃运动黏度为8.36mm2/s,闪点为140℃,ca值为2.2%,cn值为56%,倾点为-55℃,-40℃运动黏度为3016mm2/s;

127.步骤2、将石蜡基油或环烷基油中340-510℃的馏分依次经过加氢精制处理、异构脱蜡处理、加氢补充精制处理后,收集270℃-340℃的馏分得到第二组分;

128.其中,所述原料40℃运动黏度为3295mm2/s,倾点为3℃,cn值为46%;

129.加氢精制处理的温度为380℃、氢分压为18.0mpa、体积空速为1.0h-1

、氢油体积比为1100:1;催化剂为镍-钨/无定形硅铝催化剂,以催化剂重量百分比计,活性金属含量(以氧化态计)为39%,氧化硅载体含量为18重量%及余量的氧化铝。;

130.异构脱蜡处理的温度为335℃、氢分压为18.0mpa,体积空速为1.2h-1

、氢油体积比为900:1;催化剂以sapo-11和zsm-22分子筛的混合物为载体,以pt为活性金属组分,活性金属组分的质量为催化剂总质量的0.1%,使用前使用氢气进行还原预处理,还原压力为1.5mpa;

131.加氢补充精制处理的温度为240℃、氢分压为18.0mpa、体积空速为1.2h-1

、氢油体积比为900:1,催化剂为贵金属催化剂,以zsm-5分子筛为载体,以pt为活性金属,活性金属组分占催化剂重量的1.0%,在使用前需要氢气还原预处理,还原压力在1.5mpa。

132.所述第二组分的40℃运动黏度为6.19mm2/s,闪点为142℃,ca值为0%,cn值为46%,倾点为-66℃,-40℃运动黏度为673mm2/s。

133.步骤3、按照质量百分比将90%的所述第一组分和10%的所述第二组分混合得到所述变压器基础油。

134.对比例1

135.本对比例提供的变压器油基础油按照质量百分比包括80%的第一组分和20%的第二组分,具体制备方法包括如下步骤:

136.步骤1、将环烷基油中280-370℃的馏分依次经过加氢精制处理、临氢降凝处理、加氢补充精制处理和精密分馏处理后,收集280-330℃的馏分得到第一组分;

137.其中,环烷基油中280-370℃的馏分的所述原料40℃运动黏度为10.8mm2/s,20℃密度为894kg/m3,倾点为-28℃,ca值为6.1%,cn值为55%;

138.加氢精制处理的温度为280℃、氢分压为6.5mpa、体积空速为1.0h-1

、氢油体积比为1000:1;催化剂为镍-钨/无定形硅铝催化剂,以催化剂重量百分比计,活性金属含量(以氧化态计)为38%,氧化硅载体含量为15重量%及余量的氧化铝。

139.临氢降凝处理的温度为265℃、氢分压为6.4mpa、体积空速为1.0h-1

、氢油体积比为1100:1;催化剂为镍-钨/无定形硅铝催化剂,以催化剂重量百分比计,活性金属含量(以氧化态计)为1.1%,氧化硅载体含量为17重量%及余量的氧化铝。

140.加氢补充精制的温度为265℃、氢分压为6.4mpa、体积空速为1.0h-1

、氢油体积比为1100:1;催化剂为镍-钨/无定形硅铝催化剂,以催化剂重量百分比计,活性金属含量(以氧化态计)为30%,氧化硅载体含量为15重量%及余量的氧化铝。

141.第一组分的40℃运动黏度为10.6mm2/s,闪点为140℃,ca值为3.6%,cn值为55%,

倾点为-35℃,-40℃运动黏度为3751mm2/s;

142.步骤2、将石蜡基油或环烷基油中340-510℃的馏分依次经过加氢精制处理、异构脱蜡处理、加氢补充精制处理后,收集270℃-340℃的馏分得到第二组分;

143.其中,所述原料40℃运动黏度为3105mm2/s,倾点为1℃,cn值为46%;

144.加氢精制处理的温度为280℃、氢分压为16mpa、体积空速为1.0h-1

、氢油体积比为1100:1,催化剂为镍-钨/无定形硅铝催化剂,以催化剂重量百分比计,活性金属含量(以氧化态计)为38%,氧化硅载体含量为15重量%及余量的氧化铝;

145.异构脱蜡处理的温度为375℃、氢分压为16mpa,体积空速为1.0h-1

、氢油体积比为900:1;催化剂以sapo-11和zsm-22分子筛的混合物为载体,以pt为活性金属组分,活性金属组分的质量为催化剂总质量的0.06%,使用前使用氢气进行还原预处理,还原压力为0.6mpa;

146.加氢补充精制处理的温度为210℃、氢分压为16mpa、体积空速为1.0h-1

、氢油体积比为900:1,催化剂为贵金属催化剂,以zsm-5分子筛为载体,以pt为活性金属,活性金属组分占催化剂重量的0.06%,在使用前需要氢气还原预处理,还原压力在0.6mpa。

147.所述第二组分的40℃运动黏度为7.28mm2/s,闪点为144℃,ca值为0%,cn值为46%,倾点为-42℃,-40℃运动黏度为2327mm2/s。

148.步骤3、按照质量百分比将80%的所述第一组分和20%的所述第二组分混合得到所述变压器基础油。

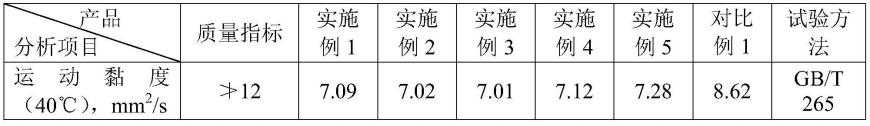

149.本发明进一步对实施例1-5以及对比例1提供的变压器基础油的关键指标性质进行分析,随后在变压器油基础油中添加0.3%2,6-二叔丁基对甲基苯酚进行氧化安定性试验,其使用的试验方法和结果见表1:

150.表1实施例1-5以及对比例1提供的变压器基础油的关键指标性质和试验方法

151.[0152][0153]

如表1所示,本发明实施例1-5提供的变压器基础油的倾点小于-50℃,-40℃运动黏度小于2200mm2/s,40℃运动黏度为7.0-8.5mm2/s,ca值为2-3%,cn值大于50%,苯胺点低于80℃,并且仅添加0.3%2,6-二叔丁基对甲基苯酚氧化500h后酸值小于0.03mgkoh/g,沉淀小于0.02%,90℃介质损耗因数小于0.008,而对比例1制备得到的变压器油基础油的-40℃运动黏度及倾点等无法满足相关指标要求。因此,本发明提供的变压器基础油具有低温运动黏度低,倾点低,氧化安定性优异等特点,能够同时满足gb2536-2011和iec60296-2012的标准。

[0154]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1