废矿物油再生基础油防结焦防夹带工艺方法与流程

1.本发明涉及废矿物油再生处理技术及废矿物油溶剂精制再生润滑油基础油工艺领域,具体涉及废矿物油再生基础油防结焦防夹带工艺方法。

背景技术:

2.润滑油在使用过程中与空气与金属表面接触处于局部高温或一定温度条件,润滑油含水分增多,高温降解,油品氧化生成极性物质,如酸,醛,酮以及缩聚产物溶于油中腐蚀金属摩擦表面,如果极性物质的含量超过润滑油的溶解度逐渐饱和或温度降低后就会沉积下来,形成油泥,导致润滑油粘度增加,摩擦系数变大,极大的影响机器设备使用说明。因此,需要定期更换润滑油,目前对换下来的废机油改进的技术存在一些不足及工艺方面的缺陷,现有的废矿物油再生过程中采用导热油加热生产温度(最高320℃)不足,利用管式炉加热会产生局部过热裂化现象导致废矿物油再生利用过程中设备系统结焦,夹带等技术工艺问题。

技术实现要素:

3.本发明的目的是提供废矿物油再生基础油防结焦防夹带工艺方法,其采用降膜精馏工艺,在不同温度蒸馏单元回收不同馏分油,再经过溶剂精制把氧化物、胶质、芳烃组分分离出来,制得ii类达标基础油,能够完全杜绝设备结焦和油气夹带高沸物问题,无二次污染,绿色环保,降低能耗,出油率高,设备投资少,生产安全可靠。

4.为解决上述技术问题,本发明采用如下技术方案:

5.本发明提供废矿物油再生基础油防结焦防夹带工艺方法,其特征在于,具体步骤如下:

6.(1)碱溶液中和废机油混合单元:废矿物油进入预存罐中,加入0.3-0.5%碱饱和溶液搅拌均匀,进入减二,减三油气分离罐冷凝器对流换热,进入减压脱水单元;

7.(2)废矿物油加热真空脱水单元:进入减二,减三油气分离罐冷凝器对流换热,温度控制在150℃,真空闪蒸气化拨出油中水分,打入管式炉常压高速循环加热常减压单元;

8.(3)o型管式炉—常压釜高速循环加热系统,并给减三线高真空旋风气化蒸馏单元提供热量;脱水后的废矿物油通过管式炉,常压反应釜高速循环升温,温度控制在350℃;

9.(4)脱轻质组分油单元:常减压高温循环油,升温至350度,进入减一线旋风油气分离罐闪蒸气化分离轻质组分油,真空度控制在50kpa,重组分油进入减二线油气分离单元;

10.(5)减二线高真空旋风气化蒸馏单元:减一线重组分油进入减二线旋风油气分离罐,真空度控制在2kpa,分离出二线基础油组分,进入减二线油接收罐暂存,重组分油进入减三线油气分离单元;

11.(6)减三线高真空旋风气化蒸馏单元:分离减二线油后的重组分油,进入减三线旋风油气分离罐,罐底部与常压釜循环加热,真空度控制在500pa以下,分离出三线基础油组分,进入减三线油接收罐暂存,重组渣油进入渣油接收罐暂存;

12.(7)渣油碳化单元:重组分渣油进入高温旋转炉,温度控制在450℃进行碳化,生产燃料油冷却后进入燃料油预存罐,炭黑进行无害化处理;

13.(8)基础油溶剂萃取单元:减二,三线基础油分别经过臭氧氧化后进入换热器对流换热,温度控制在70℃,进入静态混合器与溶剂混合后进入碟片离心机离心分离,分别得精制液抽余油和抽出油,溶剂温度控制在60℃;

14.(9)抽出油溶剂回收单元:抽出油泵入蒸发器,气化拨出轻组分为溶剂,冷却后进入接收罐,剩余重组分泵送入薄膜蒸发器,温度控制在150℃,气化拨出少量轻组分溶剂,冷却后进入接收罐,重组分为抽出油,经泵打入储存罐;

15.(10)精制液抽余油回收单元:精制液泵入二效薄膜蒸发器气化拨出轻组分为溶剂,温度控制在130℃冷却后进入接收罐,剩余重组分为基础油,经泵打入储存罐储存,回收溶剂循环使用;

16.(11)不凝气处理单元:生产过程中产生的不凝气通过水封,进入燃烧室焚烧。

17.本发明的有益效果在于:废机油低温高速循环,完全杜绝设备结焦和油气夹带高沸物问题,无二次污染,绿色环保,降低能耗,出油率高,设备投资少,生产安全可靠。

附图说明

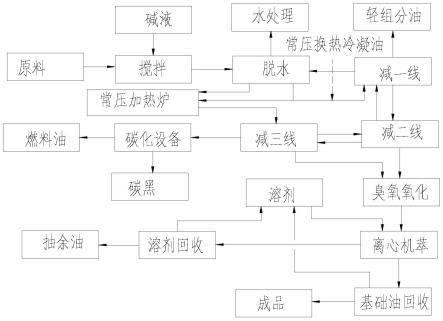

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

19.图1为本发明提供的废矿物油再生基础油防结焦防夹带工艺方法的流程图。

具体实施方式

20.下面将结合本发明实施例中对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.如图1所示,废矿物油再生基础油防结焦防夹带工艺方法,具体步骤如下:

22.(1)将10吨废机油和0.03吨氢氧化钾饱和溶液,泵入废机油搅拌罐搅拌均匀;

23.(2)废机油加热至150℃进入旋风闪蒸塔真空脱水和轻组分油,真空度为100pa,得到无水预处理废机油9.9吨;水分0.1吨;

24.(3)无水废机油泵入o型管式炉—常压釜加热系统高速(3.3m/s)循环加热至350℃,并给减三线蒸馏单元提供热量;

25.(4)常减压高温循环油,升温至350度,进入减一线旋风油气分离罐闪蒸气化分离轻质组分油,真空度控制在50kpa,重组分油进入减二线油气分离单元;分离轻组分油0.4吨;

26.(5)减一线重组分油进入减二线旋风油气分离罐,真空度控制在2kpa,分离出二线基础油组分,进入减二线油接收罐暂存,分离sn150组分油6吨,重组分油进入减三线油气分离单元;

27.(6)分离减二线油后的重组分油,进入减三线旋风油气分离罐,罐底部与常压釜循环加热,真空度控制在300pa,分离出三线基础油组分,进入减三线油接收罐暂存,重组渣油进入渣油接收罐暂存;分离sn250以上组分油2吨和塔底油1.5吨;

28.(7)塔底油泵入旋转窑炉碳化处理生产燃料油1.1吨和炭黑0.3吨,控制温度450℃,不凝气0.1吨;

29.(8)8吨减二,三线基础油分别经过臭氧氧化后进入换热器对流换热,进入静态混合器与溶剂混合后进入通过碟片离心机对流三级萃取,分别得精制液抽余油和抽出油分离出抽出油和抽余油;剂油比1:1,换热器温度控制在70℃,溶剂为nmp;

30.(9)抽出油通过再沸器,薄膜蒸发器回收溶剂和塔底油0.48吨;控制温度为150℃;

31.(10)抽余油通过二效薄膜蒸发器回收基础油7.52吨和溶剂,控制温度为130℃,利用真空泵把薄膜蒸发器蒸馏系统真空,真空度为300pa,溶剂循环使用。

32.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

技术特征:

1.废矿物油再生基础油防结焦防夹带工艺方法,其特征在于,具体步骤如下:(1)碱溶液中和废机油混合单元:废矿物油进入预存罐中,加入0.3-0.5%碱饱和溶液搅拌均匀,进入减二,减三油气分离罐冷凝器对流换热,进入减压脱水单元;(2)废矿物油加热真空脱水单元:进入减二,减三油气分离罐冷凝器对流换热,温度控制在150℃,真空闪蒸气化拨出油中水分,打入管式炉常压高速循环加热常减压单元;(3)o型管式炉—常压釜高速循环加热系统,给减三线高真空旋风气化蒸馏单元提供热量单元;脱水后的废矿物油通过管式炉,常压反应釜高速循环升温,温度控制在350℃;(4)脱轻质组分油单元:常减压高温循环油,升温至350度,进入减一线旋风油气分离罐闪蒸气化分离轻质组分油,真空度控制在50kpa,重组分油进入减二线油气分离单元;(5)减二线真空旋风气化蒸馏单元:减一线重组分油进入减二线旋风油气分离罐,真空度控制在2kpa,分离出二线基础油组分,进入减二线油接收罐暂存,重组分油进入减三线油气分离单元;(6)减三线高真空旋风气化蒸馏单元:分离减二线油后的重组分油,进入减三线旋风油气分离罐,罐底部与常压釜循环加热,真空度控制在500pa以下,分离出三线基础油组分,进入减三线油接收罐暂存,重组渣油进入渣油接收罐暂存;(7)渣油碳化单元:重组分渣油进入高温旋转炉,温度控制在450℃进行碳化,生产燃料油冷却后进入燃料油预存罐,炭黑进行无害化处理;(8)基础油溶剂萃取单元:减二,三线基础油分别经过臭氧氧化后,进入换热器对流换热,温度控制在70℃,进入静态混合器与溶剂混合,溶剂温度控制在60℃,再进入碟片离心机离心分离,分别得精制液抽余油和抽出油;(9)抽出油溶剂回收单元:抽出油泵入蒸发器,气化拨出轻组分为溶剂,冷却后进入接收罐,剩余重组分泵送入薄膜蒸发器,温度控制在150℃,气化拨出少量轻组分溶剂,冷却后进入接收罐,重组分为抽出油,经泵打入储存罐;(10)精制液抽余油回收单元:精制液泵入二效薄膜蒸发器气化拨出轻组分为溶剂,温度控制在130℃,冷却后进入接收罐,剩余重组分为基础油,经泵打入储存罐储存,回收溶剂循环使用;(11)不凝气处理单元:生产过程中产生的不凝气通过水封,进入燃烧室焚烧。

技术总结

本发明公开了废矿物油再生基础油防结焦防夹带工艺方法,具体步骤如下:(1)碱溶液中和废机油混合单元;(2)废矿物油加热真空脱水单元;(3)O型管式炉—常压釜高速循环加热系统,给减三线高真空旋风气化蒸馏单元提供热量单元;(4)脱轻质组分油单元;(5)减二线真空旋风气化蒸馏单元;(6)减三线高真空旋风气化蒸馏单元;(7)渣油碳化单元;(8)基础油溶剂萃取单元;(9)抽出油溶剂回收单元;(10)精制液抽余油回收单元;(11)不凝气处理单元。本发明废机油低温高速循环,完全杜绝设备结焦和油气夹带高沸点物料问题,无二次污染,绿色环保,降低能耗,出油率高,设备投资少,生产安全可靠。生产安全可靠。生产安全可靠。

技术研发人员:李晶

受保护的技术使用者:李晶

技术研发日:2021.03.23

技术公布日:2022/9/27

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1