一种磁性生物炭及其制备方法和应用与流程

1.本发明属于废物资源化技术领域,尤其涉及一种磁性生物炭及其制备方法和应用。

背景技术:

2.生物炭因具有原材料来源广、成本低、吸附效能高、环境友好等优势成为了研究热点,已被大量应用于水中毒害物质去除。但是,生物炭多为粉末状,往往需要采取过滤、离心等操作十分繁琐的手段回收,极其不利于生物炭的再生及重复利用,限制了生物炭的规模化应用。因此,有必要采取相应的措施来克服生物炭应用时存在难以分离回收的问题。

3.通过磁化手段制备磁性生物炭不仅有效的解决生物炭难以分离回收的问题,还强化了生物炭的效能。例如,yin等人发现磁性生物炭对17β

‑

雌二醇的吸附容量为93.74mg/g,约是生物炭的1.3倍,且循环利用5次后吸附效能下降低于15%。同样地,zhao和liang发现磁性生物炭吸附氟苯尼考的量约是生物炭的1.5倍,且吸附过程中铁离子析出量小于0.116mg/l。可见,磁性生物炭为解决生物炭应用时存在难以分离回收的问题提供了新选择。但是,现阶段制备磁性生物炭多采用过渡金属盐作为赋磁剂,迫使磁性生物炭的应用成本骤增。因此,如何进一步降低磁性生物炭的制备成本,对于发展磁性生物炭环境修复技术意义重大。

技术实现要素:

4.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明第一个方面提出一种磁性生物炭,能够解决了传统工艺中不锈钢酸洗液资源化处理难的技术问题,还解决了生物炭吸附应用后分离回收难的问题。

5.本发明的第二个方面提出了一种上述磁性生物炭的制备方法。

6.本发明的第三个方面提出了一种上述磁性生物炭的应用。

7.根据本发明的第一个方面,提出了一种磁性生物炭,所述磁性生物炭的制备原料包括不锈钢酸洗液和秸秆。

8.本发明中,相对于碳钢酸洗液,不锈钢酸洗液的成分复杂,含有多种重金属,处理难度高。然而,发明人经劳动性创造发现,采用不锈钢酸洗液制得的生物炭,其综合性能如比表面积、孔容、孔隙率等均优于采用碳钢酸洗液制得的生物炭。不锈钢酸洗液中的多种重金属离子如铁、铬、镍等能显著所制得的磁性生物炭的吸附性能,且所制得的磁性生物炭还能重复利用。则本发明技术方案不仅解决了传统工艺中不锈钢酸洗液资源化处理难的技术问题,还解决了生物炭吸附应用后分离回收难的问题。

9.在本发明的一些实施方式中,以质量分数计,所述不锈钢酸洗液中铁含量为3%~10%,铬含量为1%~2%,镍含量为0.1%~0.6%。

10.在本发明的一些优选的实施方式中,所述不锈钢酸洗液为选自马氏体钢酸洗液、铁素体钢酸洗液、奥氏体钢酸洗液、奥氏体

‑

铁素体钢酸洗液、沉淀硬化不锈钢酸洗液中的

至少一种。

11.在本发明的一些更优选的实施方式中,所述不锈钢酸洗液与所述秸秆的质量体积比为1:(5~10)g/ml;进一步优选为1:5g/ml。

12.在本发明的一些更优选的实施方式中,所述秸秆的粒径为20目~60目;进一步优选的,所述秸秆的含水率为0~30%。

13.在本发明的一些更优选的实施方式中,所述秸秆为选自水稻秸秆、玉米秸秆、大豆秸秆中的至少一种。

14.在本发明的一些更优选的实施方式中,所述磁性生物炭的比表面积为150m2/g~300m2/g。

15.在本发明的一些更优选的实施方式中,所述磁性生物炭的孔隙率为0.1cm3/g~0.25cm3/g。

16.根据本发明的第二个方面,提出了一种磁性生物炭的制备方法,包括以下步骤:

17.s1:不锈钢酸洗液中加入秸秆,得混合物;

18.s2:风干所述混合物后进行缺氧热解,制得磁性生物炭。

19.在本发明的一些实施方式中,所述缺氧热解的温度为300℃~600℃;进一步优选为500℃。随着热解温度的升高,磁性生物炭的比表面积迅速增大,使得磁性生物炭的吸附性能增加,但当热解温度升高至600℃后,磁性生物炭中邻近孔隙的聚结作用导致材料孔隙结构被破坏,促使磁性生物炭的比表面积下降。另一方面,随着热解温度升高,会影响材料表面官能团,致使材料表面的羟基、羧基等含氧官能团数量减少,进而影响了材料的吸附能力。

20.在本发明的一些优选的实施方式中,所述缺氧热解的升温速率为10℃/min。

21.在本发明的一些更优选的实施方式中,所述风干的温度为40℃~60℃,时间为12h~24h。

22.根据本发明的第三个方面,提出了一种上述磁性生物炭在去除废水中染料的应用。

23.在本发明的一些实施方式中,所述废水中染料的浓度为10mg/l~250mg/l。

24.在本发明的一些优选的实施方式中,所述磁性生物炭的投加量为0.5g/l~2.5g/l;进一步优选为2g/l~2.5g/l。

25.在本发明的一些更优选的实施方式中,所述废水的ph为3~11,进一步优选为ph为6~9。

26.在本发明的一些更优选的实施方式中,所述染料为选自结晶紫、甲基橙、偶氮类染料中的至少一种。

27.本发明的有益效果为:本发明采用不锈钢酸洗废液为赋磁剂,结合秸秆制备磁性生物炭;不仅解决了传统工艺中不锈钢酸洗液资源化处理难的技术问题,还解决了生物炭吸附应用后分离回收难的问题。本发明具有制备工序简单、能耗低、产品附加值高的优势,得到的产品能够有效吸附去除废水中的染料。

附图说明

28.下面结合附图和实施例对本发明做进一步的说明,其中:

29.图1为本发明实施例1的磁性生物炭(a)、(b)及其中的fe元素(c)、cr元素(d)、ni元素(e)sem图。

30.图2为本发明实施例1的磁性生物炭bet图。

31.图3为本发明实施例1的磁性生物炭vsm图。

32.图4为本发明实施例3的热解温度对磁性生物炭吸附结晶紫的影响图。

33.图5为本发明实施例4的投加量对磁性生物炭吸附结晶紫的影响图。

34.图6为本发明实施例5的溶液ph对磁性生物炭吸附结晶紫的影响图。

35.图7为本发明实施例1的磁性生物炭吸附结晶紫动力学图。

36.图8为本发明实施例1的磁性生物炭吸附结晶紫等温线图。

37.图9为本发明实施例1的磁性生物炭吸附结晶紫热力学图。

38.图10为本发明实施例1的磁性生物炭重复利用性能及金属离子析出情况图。

具体实施方式

39.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

40.实施例1

41.本实施例制备了一种磁性生物炭,具体过程为:

42.s1:不锈钢酸洗液与自来水混合搅拌后,得到稀释的不锈钢酸洗液;

43.s2:秸秆(水稻、玉米及大豆等)经自来水洗涤、风干、粉碎并筛分至20~60目;

44.s3:将秸秆粉末加入到稀释的不锈钢废液中,浸泡12h后,自然风干,得到含水率20%左右的混合物;

45.s4:将混合物填充至坩埚,置于马弗炉中,以10℃/min的升温速率升温至500℃,炭化2h后得到磁性生物炭。

46.实施例2

47.本实施例制备了一种磁性生物炭,具体过程为:

48.s1:不锈钢酸洗液与自来水混合搅拌后,得到稀释的不锈钢酸洗液;

49.s2:秸秆(水稻、玉米及大豆等)经自来水洗涤、风干、粉碎并筛分至20~60目;

50.s3:将秸秆粉末加入到稀释的不锈钢废液中,浸泡12h后,自然风干,得到含水率20%左右的混合物;

51.s4:分别将混合物填充至坩埚,置于马弗炉中,以10℃/min的升温速率升温至300℃、400℃、500℃、600℃,分别炭化2h后得到不同热解温度下的磁性生物炭。

52.实施例3

53.一种去除废水中染料的方法,具体过程为:分别取25ml含50mg/ml结晶紫的废水,分别投加2g/l的实施例2制得的不同热解温度(300℃、400℃、500℃、600℃)下的磁性生物炭,在30℃下于恒温振荡器200r/min振荡4h。

54.实施例4

55.一种去除废水中染料的方法,具体过程为:分别取25ml含50mg/ml结晶紫的废水,

分别投加0.5g/l、0.75g/l、1.0g/l、1.5g/l、2.0g/l、2.5g/l的实施例1制得的磁性生物炭,在30℃下于恒温振荡器200r/min振荡4h。

56.实施例5

57.一种去除废水中染料的方法,具体过程为:分别取ph为3、4、5、6、7、8、9、10、11的含50mg/ml结晶紫的废水,分别投加2g/l的实施例1制得的磁性生物炭,在30℃下于恒温振荡器200r/min振荡4h。

58.试验例1

59.运用扫描电镜(sem)、比表面积分析(bet)、饱和磁滋率(vsm)等对实施例1制制得的磁性生物炭进行表征。磁性生物炭不同倍率下sem结果如图1所示,从图(a)、(b)中可以看出,实施例1制备的磁性生物炭为疏松多孔结构,许多颗粒状物质负载在生物炭骨架的表面以及孔隙内部,这使得材料表面更加粗糙,粗糙多孔的表面结构和形态有利于磁性生物炭吸附水中的结晶紫。且磁性生物炭中不仅含有fe元素(c),还含有cr元素(d)和ni元素(e)。图2为实施例1制备的磁性生物炭n2吸附脱附等温线图,从图中可以看出,在n2相对压力为0.2~0.5之间仍呈上升趋势,在相对压力为0.4~0.99区域内出现了h3型滞后环,吸附与脱附分支不能完全重合,这是典型的具有微孔和中孔混合结构固体的n2吸附脱附等温线,为iupac分类中的ⅳ型曲线。由孔径分布图可知,磁性生物炭的孔径以微孔(<2nm)和中孔(2~50nm)为主,平均孔径为3.615nm,bet比表面积为274.29m2/g,孔容为0.2479cm3·

g

‑1。中孔的存在有利于结晶紫分子扩散到磁性生物炭的表面和内部,可提高结晶紫的吸附量。图3为磁性生物炭的vsm图,图中右下角显示本发明磁性生物炭对结晶紫吸附前(紫色溶液)和吸附后(半透明溶液,颜色与磁铁接近)以及磁铁的实物图。从图3可看出,磁性生物炭的剩余磁化强度与矫顽力接近于0,说明所制备的具有超顺磁性,其饱和磁化强度约为8.84emu/g,低于纯磁铁矿的饱和磁化率58.94emu/g,这是在磁化过程中生成的磁铁矿晶体的粒径较小而导致其饱和磁化率较低。通过外加磁场发现,可以在1min内实现固液分离,表明吸附污染物后磁性生物炭能够被快速有效地从水溶液中回收,便于后期重复利用。

60.试验例2

61.实施例3、实施例4和实施例5中磁性生物炭对废水吸附完成后,分别取样过0.22μm滤膜,用紫外可见分光光度计(波长591nm)测定剩余结晶紫的含量。磁性生物炭对结晶紫的吸附量由公式(1)计算得出:

62.q

e

=(c0‑

c

e

)

×

v

÷

m

ꢀꢀꢀ

(1)

63.式中:q

e

——平衡吸附量(mg/g);

64.c0——有机污染物初始浓度(mg/l);

65.c

e

——吸附平衡浓度(mg/l);

66.v——体系内溶液体积(l);m——体系内吸附剂质量(g)。

67.实施例3中不同热解温度下制得的磁性生物炭对结晶紫的吸附效果如图4所示,从图4可看出,随着磁性生物炭制备温度从300℃升高到500℃时,磁性生物炭对结晶紫的去除率也上升,当热解温度为500℃制备的磁性生物炭对结晶紫的去除率最高,达到了77.38%。这主要是随着热解温度的升高磁性生物炭的比表面积迅速增大,进而导致磁性生物炭的吸附性能增加。同时,当磁性生物炭热解温度升高到600℃时,磁性生物炭对结晶紫的去除效果下降到了72.39%,而导致去除效率下降的原因主要是由于邻近孔隙的聚结作用导致材

料孔隙结构破坏,进而促使材料的比表面积下降造成的。此外,随着热解温度升高,会影响材料表面官能团,致使材料表面的羟基、羧基等含氧官能团数量减少,进而影响了材料对结晶紫的吸附。

68.实施例4中不同投加量的磁性生物炭对结晶紫的吸附效果如图5所示,从图5中可以看出,不同投加量的磁性生物炭对结晶紫均具有较好的吸附效果,且随着材料投加量的增加,结晶紫的去除率呈现先增加后趋于平稳的趋势。当磁性生物炭投加量为2g/l时,结晶紫的去除率达到了97.23%,随着材料投加量继续增加,结晶紫的去除率增加幅度不超过2%。

69.实施例5中磁性生物炭对不同ph含结晶紫的废水吸附效果如图6所示,由图6可知,在初始ph值为3~11范围内,磁性生物炭对结晶紫溶液的去除率差别不大分布在96.07~97.95%之间,说明溶液ph对磁性生物炭去除结晶紫的影响不大,同样地,也说明磁性生物炭具有宽广的ph适用范围。值得注意的是,反应完之后,溶液的ph维持在3.16~5.8之间,说明磁性生物碳的加入能够有效的降低体系溶液ph值,这可能是由于在制备过程中生物质吸附量了大量h

+

,进而导致磁性生物炭中含有大量的h

+

造成的。

70.试验例3吸附动力学拟合

71.准确称取一定量的实施例1制得的磁性生物炭(2g/l)于样品瓶中,随后加入25ml50mg/l的结晶紫溶液,在30℃下于恒温振荡器200r/min振荡,并在预定时间(10min、30min、60min、90min、120min、180min、240min)取样过0.22μm滤膜,用紫外可见分光光度计(波长591nm)测定剩余结晶紫的含量。磁性生物炭对结晶紫的吸附量由上述公式(1)计算得出。

72.另外,分别采用拟一级动力学和拟二级动力学方程对吸附实验数据进行拟合。其方程形式为公式(2)和(3):

73.准一级动力学方程:

74.准二级动力学方程:q

t

=k2q

e2

t/1+k2q

e

t

ꢀꢀ

(3)

75.其中:q

t

为不同吸附时间磁性生物炭对结晶紫的吸附量(mg/g);q

e

为平衡时的吸附量(mg/g),k1、k2表示准一级和准二级动力学吸附常数,与吸附反应的活化能有关,单位分别为min

‑1和g/mg/min;t为吸附时间。

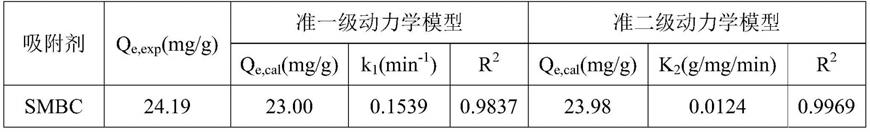

76.磁性生物炭吸附结晶紫的动力学拟合结果如图7和表1所示。从图中可知,磁性生物炭能快速的吸附结晶紫,吸附初始10min内,磁性生物炭对结晶紫的吸附量可达18.32mg/g。反应结束后,磁性生物炭对结晶紫的平衡吸附量可达24.19mg/g。进一步地,采用准一级动力学模型和准二级动力学模型吸附动力学数据进行拟合,可以看出,磁性生物炭吸附结晶紫以准二级动力学方程拟合效果最好,最佳相关系数为r2>0.99,计算qe值与实验数据非常接近,这表明磁性生物炭吸附结晶紫是以化学吸附为主。

77.表1磁性生物炭对结晶紫的吸附动力模型拟合参数

[0078][0079]

试验例4吸附等温曲线拟合

[0080]

将不同浓度(10mg/l、20mg/l、50mg/l、100mg/l、150mg/l、200mg/l、250mg/l)的结晶紫溶液加入到血清瓶中,随后加入一定量的实施例1制得的磁性生物炭(2g/l),在30℃下于恒温振荡器200r/min振荡4h,取样过0.22μm滤膜,用紫外可见分光光度计测定剩余结晶紫的含量。磁性生物炭对结晶紫的等温线使用langmuir方程(4)和freundlich方程(5)对等温吸附曲线数据进行拟合。

[0081]

langmuir:q

e

=b

×

q

m

×

c

e

/(1+b

×

c

e

)

ꢀꢀ

(4)

[0082]

freundlich:q

e

=k

f

×

c

en

ꢀꢀ

(5)

[0083]

方程中c

e

是不同初始浓度吸附后的平衡浓度,mg/l;q

e

为c

e

对应的吸附量,mg/g;q

m

是最大吸附量,mg/g;b表示吸附剂和吸附质之间的亲和力的参数,l/mg;k

f

指的是freundlich吸附模型中吸附容量的参数,(mg/g)/(mg/l)

n

。

[0084]

通过langmuir方程和freundlich方程对等温吸附曲线数据进行拟合,从图8和表2可知,langmuir模型和freundlich模型均能很好地拟合磁性生物炭对结晶紫的吸附,而langmuir模型r2更加优于freundlich模型,说明该吸附过程是很有可能是单分子层吸附。根据langmuir模型拟合得出磁性生物炭对结晶紫最大饱和吸附量为111.48mg/g,这一结果优于大多数研究报道的吸附剂对结晶紫的饱和吸附量。利用无量纲分离因子r

l

可以进一步预测结晶紫与磁性生物炭的亲和力。一般情况下,在0<r

l

<1时,表示有利于吸附进行;r

l

=1时表示线性吸附;r

l

=0表示不可逆吸附;若r

l

>1,则表示吸附性能较差。通过langmuir常数kl计算所得不同初始浓度下的r

l

值在0.068~0.646之间,这说明结晶紫与磁性生物炭之间的吸附反应是有利的。

[0085]

表2磁性生物炭吸附结晶紫的等温线拟合参数

[0086][0087]

试验例5吸附热力学

[0088]

称一定量的实施例1制得的磁性生物炭(2g/l)于样品瓶中,加入25ml 50mg/l的结晶紫溶液,分别在30℃、40℃和50℃下于恒温振荡器200r/min振荡,并在预定时间(10min、30min、60min、90min、120min、180min、240min)取样,过0.22μm滤膜,用紫外可见分光光度计测定剩余结晶紫的含量。磁性生物炭在不同温度下吸附结晶紫的相关数据通过以下公式进行计算:

[0089][0090]

δg=

‑

rtlnk

ꢀꢀ

(7)

[0091]

δg=δh

‑

tδs

ꢀꢀ

(8)

[0092]

式中:r为理想气体常数,取8.314j/(mol

·

k);t(k)为绝对温度;k(l/mg)为吸附常数;δs[(kj

·

k)/mol]和δh(kj/mol)分别为δg与t作图的斜率和截距。

[0093]

结合磁性生物炭对结晶紫在不同温度20℃、30℃、40℃下(图9)的吸附数据,计算了吉布斯自由能(δg),焓变(δh)和熵变(δs),如表3所示。计算结果表明,在20~40℃,δg均为负值,说明磁性生物炭吸附结晶紫是自发过程,并且随着温度的升高吉布斯自由能δ

g的值在降低,这说明温度升高有助于吸附。δh的计算值结果表明磁性生物炭吸附结晶紫是一个吸热反应,且温度升高有利于结晶紫克服空间位阻,加速吸附的进行。δs的计算结果表明磁性生物炭吸附结晶紫过程中,固液界面自由度的增加。热力学结果研究表明,磁性生物炭吸附结晶紫为自发、吸热和熵增的过程。

[0094]

表3磁性生物炭吸附结晶紫的热力学拟合参数

[0095][0096]

试验例6磁性生物炭重复利用及金属离子析出情况

[0097]

称一定量的实施例1制得的磁性生物炭(2g/l)于样品瓶中,加入25ml 50mg/l的结晶紫溶液,在30℃下于恒温振荡器200r/min振荡4h,取样过0.22μm滤膜,用紫外可见分光光度计测定剩余结晶紫的含量并检测溶液中重金属的含量。实施例1制得的磁性生物炭吸附结晶紫重复三次再生利用,并记录每次的数据。

[0098]

磁性生物炭吸附结晶紫的再生利用性能以及金属离子析出量如图10所示。从图中可以看出,经过三次再生利用后,磁性生物炭对结晶紫的去除率由96.75%下降为71.91%,导致去除率下降的原因主要是由于材料自身损失及其物理化学性质负面变化效应(如吸附剂表面官能团数量的降低导致了吸附位点的减少)导致的。材料重复利用过程中溶液中析出的金属离子检测分析发现,三次重复利用的溶液中cr均未检出,ni的析出量分别为2.44mg/l、2.51mg/l、1.24mg/l,fe的析出量分别为0、14.58mg/l、14.23mg/l。上述数据在一定程度印证了本发明制得的磁性生物炭吸附性能与不锈钢酸洗液中的重金属相关。

[0099]

上面对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1