一种高炉煤气分步干法脱酸系统及方法

1.本发明涉及高炉煤气净化,尤其涉及干法脱除高炉煤气中包括硫和氯的酸性组分的系统和方法。

背景技术:

2.高炉煤气的干法除尘工艺和余压余热发电技术是国家推进钢铁行业节能减排、发展循环经济的先进技术。高炉煤气干法除尘技术以其节水、除尘效率高、充分利用煤气显热、煤气余压发电量高等诸多优点,逐渐取代传统的湿法除尘,成为高炉煤气除尘技术的首选。实践证明,与传统的湿法除尘相比,采用干法除尘技术可节约投资35%,节约循环水7~9t,节电60~70%,新增发电30%,大量减少污水、污泥的排放。但是,干法除尘后的高炉煤气会导致煤气管道、余压透平发电装置(简称trt)叶片及其他附属设备的严重腐蚀,由此引发trt叶片振动、煤气泄漏和热风炉格子砖蓄热效率降低等,严重影响余压余热回收装置的正常运转和高炉正常冶炼并带来重大的安全生产隐患。造成腐蚀的原因是干法除尘后高炉煤气中的酸性腐蚀组分不能像湿法除尘那样被液体带走而残留在煤气中,与由于煤气温度的下降而析出的冷凝水进一步形成酸性液体环境,对设备表面侵蚀造成腐蚀。

3.高炉炉顶煤气主要成分是0.5~2.5%h2、2~4%c

m

h

n

、18~24%co、16~22%co2和56~63%n2,其他组分包括:cos、h2s、no

x

和hcl等,此外还含有一定量的炉尘和水蒸气。干法除尘后高炉煤气冷凝水分析发现,高炉煤气管网冷凝水介质ph值在1~2,属于强酸性溶液;并且该溶液属于高盐水,其中含盐量高达32623mg/l,而cl

‑

含量高达26548mg/l,占总盐量的85%,so

42

‑

含量为611mg/l,因此高炉煤气中的含cl、s等强酸性组分是导致腐蚀问题的罪魁祸首。而含cl、s等强酸性组分在高炉煤气中的主要存在形态为气态的hcl、h2s、和cos,其中hcl、h2s为无机酸,常规碱性吸附剂可以脱除,而cos作为有机硫常规方法难以脱除,需要催化剂对其进行水解转化后脱除。若想彻底解决高炉煤气造成的酸性腐蚀问题,需要将hcl、h2s、和cos三种组分都脱除。

4.因此,本领域的技术人员致力于开发一种干法脱除高炉煤气中酸性组分的系统装置及方法。

技术实现要素:

5.有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是提供一种干法脱除高炉煤气中酸性组分的系统装置及方法。

6.为实现上述目的,本发明首先提供了一种高炉煤气分步干法脱酸系统,除尘后高炉净煤气供送子系统、脱水干燥塔脱水子系统、无机酸脱除塔脱除hcl、h2s子系统、有机硫水解塔水解cos子系统、脱硫塔脱除h2s子系统、脱酸剂更换子系统,其中,除尘后高炉净煤气供送子系统将高炉炉顶产生的荒煤气经过重力除尘器、布袋除尘器之后的净煤气通过煤气输入管道送入脱水干燥塔脱水子系统内;脱水干燥塔脱水子系统的脱水干燥塔内中部安装有脱水干燥剂床层,内填充有无水cacl2干燥剂;通过脱水干燥塔脱水子系统的煤气通过

管道被送入无机酸脱除塔脱除hcl、h2s子系统中,无机酸脱除塔内中部安装有无机酸吸附剂床层,内填充有cao吸附剂;通过无机酸脱除塔脱除hcl、h2s子系统的煤气通过管道被送入有机硫水解塔水解cos子系统中,有机硫水解塔内中部安装有水解催化剂床层,内填充有cos水解催化剂;通过有机硫水解塔水解cos子系统的煤气通过管道被送入脱硫塔脱除h2s子系统中,脱硫塔内中部安装有脱硫剂床层,内填充有fe2o3脱硫剂;通过脱硫塔脱除h2s子系统的煤气进入煤气输出管道。

7.进一步地,脱水干燥塔上端与管道连接处为法兰连接,脱水干燥塔上半部分的塔盖与塔身采用法兰连接;脱水干燥塔下端与管道连接处为法兰连接,脱水干燥塔下半部分的塔底与塔身采用法兰连接。

8.进一步地,无机酸脱除塔上端与管道连接处为法兰连接,无机酸脱除塔上半部分的塔盖与塔身采用法兰连接;无机酸脱除塔下端与管道连接处为法兰连接,无机酸脱除塔下半部分的塔底与塔身采用法兰连接。

9.进一步地,有机硫水解塔上端与管道连接处为法兰连接,有机硫水解塔上半部分的塔盖与塔身采用法兰连接;有机硫水解塔下端与管道连接处为法兰连接,有机硫水解塔下半部分的塔底与塔身采用法兰连接。

10.进一步地,脱硫塔上端与管道连接处为法兰连接,脱硫塔上半部分的塔盖与塔身采用法兰连接;脱硫塔下端与管道连接处为法兰连接,脱硫塔下半部分的塔底与塔身采用法兰连接。

11.进一步地,还包括旁通管道,旁通管道连接煤气出口管道和煤气入口管道,旁通管道上设置有单向返流阀和增压风机。

12.进一步地,在脱水干燥塔、无机酸脱除塔、有机硫水解塔和脱硫塔反应床层上方内设置有气体压力检测装置。

13.本发明其次提供了一种高炉煤气分步干法脱酸方法,包括步骤:

14.将高炉炉顶产生的荒煤气经过重力除尘器、布袋除尘器之后的净煤气通过煤气输入管道送入脱水干燥塔内进行脱水,脱水干燥塔内中部安装有脱水干燥剂床层,内填充有无水cacl2干燥剂;通过脱水干燥塔的煤气通过管道被送入无机酸脱除塔脱除hcl、h2s,无机酸脱除塔内中部安装有无机酸吸附剂床层,内填充有cao吸附剂;通过无机酸脱除塔的煤气通过管道被送入有机硫水解塔进行cos水解,有机硫水解塔内中部安装有水解催化剂床层,内填充有cos水解催化剂;通过有机硫水解塔的煤气通过管道被送入脱硫塔脱除h2s,脱硫塔内中部安装有脱硫剂床层,内填充有fe2o3脱硫剂,通过脱硫塔的煤气进入煤气输出管道。

15.进一步地,还包括步骤:当脱水干燥塔内无水cacl2干燥剂失效后,通过拆卸法兰连接,清空脱水干燥塔内失效的无水干燥剂,装入新的无水cacl2干燥剂;当无机酸脱除塔内cao吸附剂失效后,通过拆卸法兰连接,清空无机酸脱除塔内失效的cao吸附剂,装入新的cao吸附剂;当有机硫水解塔内cos水解催化剂失效后,通过拆卸法兰连接,清空有机硫水解塔内失效的cos水解催化剂,装入新的cos水解催化剂;当脱硫塔内fe2o3脱硫剂失效后,通过拆卸法兰连接,清空脱硫塔内失效的fe2o3脱硫剂,装入新的fe2o3脱硫剂。

16.进一步地,还包括步骤:调整连接煤气入口管道和煤气出口管道的旁通管道上的单向返流阀开度和增压风机的转速,使煤气出口管道内的部分煤气反流回煤气入口管道,并与煤气入口管道内的煤气混合,以得到需要的反应物浓度和压力。

17.本发明利用分步工艺将高炉煤气中hcl和h2s无机酸的脱除、有机硫cos的水解转化都涉及到并全部脱除,弥补了传统工业只能单方面脱除高炉煤气中hcl或者含硫组分的缺陷;并且根据旁通管道增压循环部分反应后煤气,以脱酸过程的最佳反应条件设置脱水干燥工艺、有机硫水解前无机酸脱除工艺。

18.以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

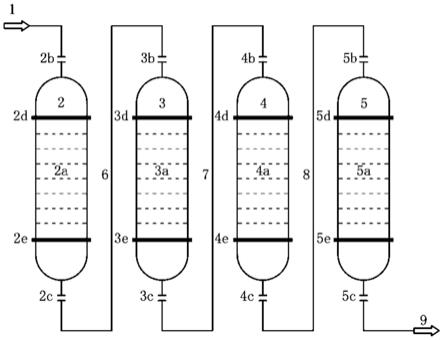

19.图1是本发明的一个较佳实施例中的高炉煤气分步干法脱酸系统示意图;

20.图2是本发明的进一步地实施例中的高炉煤气分步干法脱酸系统示意图;

具体实施方式

21.以下参考说明书附图介绍本发明的多个优选实施例,使其技术内容更加清楚和便于理解。本发明可以通过许多不同形式的实施例来得以体现,本发明的保护范围并非仅限于文中提到的实施例。

22.参见图1,根据本发明的高炉煤气分步干法脱酸系统包括:

23.除尘后高炉净煤气供送子系统、脱水干燥塔脱水子系统、无机酸脱除塔脱除hcl、h2s子系统、有机硫水解塔水解cos子系统、脱硫塔脱除h2s子系统、脱酸剂更换子系统。

24.(一)除尘后高炉净煤气供送子系统:该子系统将高炉炉顶产生的荒煤气经过重力除尘器、布袋除尘器之后的净煤气通过煤气管道1进入脱水干燥塔2内,经过后续子系统的脱水、脱无机酸、水解有机硫、脱硫后经煤气管道9排出进入下一步的trt和减压阀组;

25.(二)脱水干燥塔脱水子系统:该子系统连接在煤气管道1之后,脱水干燥塔内中部安装有脱水干燥剂床层2a,内填充有无水cacl2干燥剂;脱水干燥塔上端与管道1连接处为法兰连接2b,脱水干燥塔上半部分的塔盖与塔身采用法兰连接2d;脱水干燥塔下端与管道6连接处为法兰连接2c,脱水干燥塔下半部分的塔底与塔身采用法兰连接2e。

26.(三)无机酸脱除塔脱除hcl、h2s子系统:该子系统连接在煤气管道6之后,无机酸脱除塔内中部安装有无机酸吸附剂床层3a,内填充有cao吸附剂;无机酸脱除塔上端与管道6连接处为法兰连接3b,无机酸脱除塔上半部分的塔盖与塔身采用法兰连接3d;无机酸脱除塔下端与管道7连接处为法兰连接3c,无机酸脱除塔下半部分的塔底与塔身采用法兰连接3e。

27.(四)有机硫水解塔水解cos子系统:该子系统连接在煤气管道7之后,有机硫水解塔内中部安装有水解催化剂床层4a,内填充有cos水解催化剂;有机硫水解塔上端与管道7连接处为法兰连接4b,有机硫水解塔上半部分的塔盖与塔身采用法兰连接4d;有机硫水解塔下端与管道8连接处为法兰连接4c,有机硫水解塔下半部分的塔底与塔身采用法兰连接4e。

28.(五)脱硫塔脱除h2s子系统:该子系统连接在煤气管道8之后,脱硫塔内中部安装有脱硫剂床层5a,内填充有fe2o3脱硫剂;脱硫塔上端与管道8连接处为法兰连接5b,脱硫塔上半部分的塔盖与塔身采用法兰连接5d;脱硫塔下端与管道9连接处为法兰连接5c,脱硫塔下半部分的塔底与塔身采用法兰连接4e。

29.(六)脱酸剂更换子系统:该子系统包括2b、2c、2d、2e、3b、3c、3d、3e、4b、4c、4d、4e、5b、5c、5d、5e十六处的法兰连接,脱水干燥剂、无机酸脱除吸附剂、有机硫水解催化、脱硫剂失效后通过可拆卸式法兰连接进行更换。

30.根据本发明的高炉煤气分步干法脱酸方法包括:

31.从布袋除尘器排出的150℃的高炉净煤气通过煤气管道1进入脱水干燥塔2中,煤气经过无水cacl2干燥剂床层2a时,煤气中的h2o被干燥剂吸收,去除煤气中h2o之后通过管道6进入下一个塔内;

32.从脱水干燥塔2出来的煤气经过煤气管道6进入无机酸脱除塔3中,煤气经过cao吸附剂床层3a时,煤气中的hcl、h2s分别与cao吸附剂发生化学反应,形成cacl2、cas,高炉煤气经过cao吸附剂床层3a后脱除煤气中hcl、h2s,之后通过管道7进入下一个塔内;

33.从无机酸脱除塔3出来的煤气经过煤气管道7进入有机硫水解塔4中,煤气经过cos水解催化剂床层4a时,煤气中cos与h2o在水解催化剂的促进下发生水解反应,转化成为无机硫h2s,高炉煤气经过cos水解催化剂床层4a后使cos转化为h2s,之后通过管道8进入下一个塔内;

34.从有机硫水解塔4出来的煤气经过煤气管道8进入脱硫塔5中,煤气经过fe2o3脱硫剂床层5a时,煤气中的由cos转化而来的h2s与fe2o3脱硫剂发生化学反应,形成fe2s3,高炉煤气经过fe2o3脱硫剂床层5a后脱除煤气中h2s,之后通过管道9进入trt与减压阀组;

35.脱水干燥塔2内无水cacl2干燥剂失效后,通过2c、2e法兰连接拆卸清空脱水干燥塔2内失效的无水cacl2干燥剂,通过2b、2d法兰连接拆卸装入新的无水cacl2干燥剂;

36.无机酸脱除塔3内cao吸附剂失效后,通过3c、3e法兰连接拆卸清空无机酸脱除塔3内失效的cao吸附剂,通过3b、3d法兰连接拆卸装入新的cao吸附剂;

37.有机硫水解塔4内cos水解催化剂失效后,通过4c、4e法兰连接拆卸清空有机硫水解塔4内失效的cos水解催化剂,通过4b、4d法兰连接拆卸装入新的cos水解催化剂;

38.脱硫塔5内fe2o3脱硫剂失效后,通过5c、5e法兰连接拆卸清空脱硫塔5内失效的fe2o3脱硫剂,通过5b、5d法兰连接拆卸装入新的fe2o3脱硫剂;

39.根据本发明的高炉煤气酸性组分分步脱除原理:

40.1、利用无水cacl2干燥剂吸收高炉煤气中水分脱水干燥的基本原理

41.高炉煤气经过重力除尘及布袋除尘后的净煤气进入脱水干燥塔脱除煤气中h2o原理是通过安装在脱水干燥塔固定床层上的无水cacl2干燥剂吸收煤气中的h2o来达到高炉煤气脱水作用。干燥的过程发生的化学反应方程式如下:

42.cacl2+2h2o——

→

cacl2·

2h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

43.高炉煤气酸性组分脱除之前进行干燥处理的原因是:已有研究表明气体中微量的h2o能促成甚至促进cos的水解反应,而过量的h2o会抑制h2s的脱除以及cos的水解反应,为了保证后续脱酸反应达到最佳效果,在此处设置脱水干燥塔对高炉煤气中h2o进行脱除。

44.2、利用cao吸附剂实现与hcl、h2s反应进行吸收脱除的基本原理

45.高炉煤气经过脱水干燥塔后的干燥煤气进入无机酸脱除塔脱除煤气中hcl、h2s原理是通过安装在无机酸脱除塔固定床层上的cao吸附剂与煤气中的hcl、h2s发生化学反应来脱除煤气中的hcl、h2s成分,从而以达到煤气无机酸脱除的效果。选择cao作为无机酸吸附剂的原因是根据现有研究表明cao对于hcl和h2s都有较好的反应活性。脱除过程中发生

的化学反应方程式包括:

46.cao+2hcl

(g)

——

→

cacl2+h2o

(g)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

47.cao+h2s

(g)

——

→

cas+h2o

(g)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

48.高炉煤气酸性组分脱除之前进行无机酸脱除的目的是由于高炉煤气中本身存在的h2s以及hcl会严重影响cos的水解效率,已有研究表明cos水解反应的机理是催化剂表面的碱性中心作用于cos转化成为h2s,而煤气中本身存在的h2s和hcl会吸附到催化剂表面,降低碱性中心活性,进而影响cos的水解效率。无机酸脱除塔内脱除无机酸的反应中会产生少量h2o,根据水解反应cos与h2o摩尔比为1:1的关系可知cos的水解仅需极少一部分的h2o,而此处无机酸的脱除反应生成的h2o以及煤气由于温降析出的微量h2o已足够促成cos的水解反应,并且高炉煤气中经过脱水干燥塔之后去除了煤气中绝大部分的h2o,使得进入后续工序的h2o含量不至于太高而抑制水解反应以及无机硫脱除反应。

49.3、利用催化剂实现高炉煤气中cos水解的基本原理

50.高炉煤气经过无机酸脱除塔后的煤气进入有机硫水解塔脱除煤气中cos原理是通过安装在有机硫水解塔固定床层上水解催化剂促进煤气中的cos发生水解反应转化为h2s,从而以达到煤气中cos脱除的效果。水解催化剂采用市场上成熟的cos水解催化剂商品,cos水解反应主要通过以下反应化学式完成:

51.cos

(g)

+h2o

(g)

——

→

h2s

(g)

+co

2(g)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

52.4、利用fe2o3实现与煤气中cos水解转化而来的h2s反应进行吸收脱除的基本原理

53.高炉煤气经过有机硫水解塔后的煤气进入脱硫塔脱除煤气中由cos通过水解转化而来h2s,原理是通过安装在脱硫塔固定床层上fe2o3与煤气中的h2s发生化学反应来脱除煤气中的h2s成分,从而以达到煤气无机硫h2s脱除的效果。煤气中的cos发生水解反应转化为h2s,从而以达到煤气中cos脱除的效果。选择fe2o3作为h2s脱硫剂的原因是目前工业上用来脱除h2s采用较为广泛的脱硫剂为fe2o3。以下为脱除过程中发生的化学反应方程式:

54.fe2o3+3h2s

(g)

——

→

fe2s3+3h2o

(g)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

55.根据反应动力学,为优化反应过程,提高反应效率,希望能对气体反应物的浓度和压力进行控制和调节,尤其通过多级反应塔后,煤气压力损失较大。故如图2所示,在根据本发明的另一个实施例中,在煤气输出管道9上设置有通向煤气输入管道1的旁通管道10,旁通管道10上设置有单向返流阀11和增压风机16,在各反应塔床层上方内设置有气体压力检测装置12

‑

15。通过控制单向返流阀11的开度和增压风机16的转速,使得从煤气输出管道9中反应后气体部分地循环回流,同输入的净煤气进行混合配制,从而可对进入该脱酸系统的净煤气的压力和反应组分的浓度进行调整,同时相当于进行多级循环脱酸。此外,在需要更换cacl2干燥剂、cao吸附剂、cos水解催化剂或者fe2o3脱硫剂时,在拆卸法兰前,关闭单向返流阀11,打开大气连通阀17和18,启动增压风机16对反应塔进行吹扫以去除残留煤气,保证操作人员的安全。

56.本发明中考虑过量的h2o对脱酸过程的抑制作用设置脱水干燥工艺,考虑hcl、h2s对cos水解过程的抑制作用设置了无机酸脱除工艺,保证了脱酸各阶段的最佳脱除效果。在每个塔身设置了脱水干燥剂、无机酸脱除吸附剂、有机硫水解催化、脱硫剂失效后的更换系统,增加实际工业可行性。本发明利用分步工艺将高炉煤气中hcl和h2s无机酸的脱除、有机硫cos的水解转化都涉及到并全部脱除,弥补了传统工业只能单方面脱除高炉煤气中hcl或

者含硫组分的缺陷;并且根据脱酸过程的最佳反应条件设置脱水干燥工艺、有机硫水解前无机酸脱除工艺。本发明比传统的单脱硫工艺或者单脱氯工艺对于酸性组分的脱除更加全面彻底,给高炉后续设备带来的防腐效果也更佳,脱酸过程中采用的干燥剂、水解催化剂、脱硫剂皆为廉价常见的材料,节省成本。

57.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1