煤化工低温甲醇洗工段二氧化碳尾气再利用的装置及方法与流程

1.本发明属于二氧化碳尾气再利用技术领域,具体的说是一种煤化工低温甲醇洗工段二氧化碳尾气再利用的装置及方法。

背景技术:

2.煤气化装置配套的低温甲醇洗之后尾气中主要以二氧化碳为主,同时含有少量氢气、一氧化碳、甲醇等,并且气量极大,热值低,无法直接燃烧。目前,煤气化装置配套的低温甲醇洗之后的尾气基本上是直接排放,给环境带来极大的破坏,同时少量的氢气、一氧化碳、甲醇等排放到大气中,造成了资源浪费。低温甲醇洗之后的尾气中主要以二氧化碳为主,占到75%~99%,以及少量氢气、一氧化碳等。该尾气直接排放于大气中不仅污染了环境,也浪费了部分宝贵的资源。

技术实现要素:

3.为了克服现有技术的缺陷,本发明提供了一种煤化工低温甲醇洗工段二氧化碳尾气再利用的装置及方法,该方法避免了低温甲醇洗工段的二氧化碳尾气排放到大气中,该尾气中的二氧化碳、氢气、一氧化碳均得到了充分的回收利用,该方法还具有利用率高、工艺简单、对环境友好等特点。

4.为了实现上述目的,本发明的技术方案如下:一种煤化工低温甲醇洗工段二氧化碳尾气再利用的装置,包括气化炉环腔、低温甲醇洗二氧化碳尾气管道、气化炉烧嘴,气化炉烧嘴从内向外依次设置点火棒、氧气内通道、燃料通道、煤浆通道、氧气外通道、冷却水通道;氧气内通道与氧气管道a、氮气管道a连通,氧气管道a上依次设置流量计b、切断阀b、调节阀b,氮气管道a上依次设置流量计c、切断阀c、调节阀c;气化炉环腔与氮气管道b连通,氮气管道b上依次设置流量计e、切断阀e、调节阀e;低温甲醇洗二氧化碳尾气管道与火炬连通,其特征在于:还包括凝液分离罐、压缩机、稳压罐,所述低温甲醇洗二氧化碳尾气管道通过管道连接至凝液分离罐进口,凝液分离罐出口通过管道连接至压缩机进口,压缩机出口通过管道连接至稳压罐进口,稳压罐出口通过管道分两路,一路通过气化炉烧嘴与气化炉内部连通,另一路与气化炉环腔连通。

5.进一步地,所述气化炉烧嘴还设置二氧化碳通道,二氧化碳通道设置在氧气内通道内或氧气内通道与燃料通道之间;稳压罐出口通过管道分两路,一路通过气化炉烧嘴的二氧化碳通道或氧气内通道与水煤浆气化炉内部连通,另一路与气化炉环腔连通;稳压罐出口与气化炉烧嘴的二氧化碳通道或氧气内通道连接的支路管道上依次设置流量计a、切断阀a、调节阀a;稳压罐出口与气化炉环腔连接的支路管道上依次设置流量计d、切断阀d、调节阀d。

6.进一步地,凝液分离罐和稳压罐均设置温度监测装置和压力监测装置,凝液分离罐底部和稳压罐底部均设置凝液排出口,稳压罐的凝液排除口通过管道a连接至凝液罐,管道a上设置调节阀和切断阀。

7.进一步地,稳压罐出口与气化炉烧嘴连接的管道、稳压罐出口与气化炉环腔连接的管道均设置伴热装置。

8.一种煤化工低温甲醇洗工段二氧化碳尾气再利用的方法,其特征在于:低温甲醇洗二氧化碳尾气组份中二氧化碳占75%~99%,氢气和一氧化碳占0.1%~3%,将低温甲醇洗二氧化碳尾气首先进行凝液分离,分离凝液后的低温甲醇洗二氧化碳尾气被加压后分两路,一路通过气化炉烧嘴进入水煤浆气化炉参与化学反应,另一路进入气化炉环腔中保护水煤浆气化炉;加压后的低温甲醇洗二氧化碳尾气压力与水煤浆气化炉燃烧室内压力的差大于等于0.5mpa;低温甲醇洗二氧化碳尾气加压后以气体方式进入气化炉烧嘴和气化炉环腔。

9.进一步地,水煤浆气化炉开车时,气化炉环腔中通入氮气进行保护水煤浆气化炉,气化炉烧嘴的氧气内通道和氧气外通道内通入氧气,以及分别从气化炉烧嘴的燃料通道、煤浆通道、冷却水通道通入天然气、水煤浆、冷却水进行水煤浆气化炉开车;水煤浆气化炉开车以后,低温甲醇洗工段产生二氧化碳尾气,将低温甲醇洗二氧化碳尾气加压后分两路,一路通过气化炉烧嘴的二氧化碳通道或氧气内通道进入水煤浆气化炉内部参与化学反应,另一路进入气化炉环腔保护水煤浆气化炉。

10.进一步地,当氧气内通道没有氧气进入水煤浆气化炉时,从气化炉烧嘴进入水煤浆气化炉内的低温甲醇洗二氧化碳尾气体积流量是水煤浆体积流量的70~100倍。

11.进一步地,低温甲醇洗二氧化碳尾气设置从氧气内通道进入水煤浆气化炉时,低温甲醇洗二氧化碳尾气在进入氧气内通道前,将氧气内通道和与之相连接的管道通入氮气进行置换,使氧气内通道和与之相连接的管道内氧气含量降低至爆炸极限以下;水煤浆气化炉正常运行过程中,从氧气内通道进入水煤浆气化炉的低温甲醇洗二氧化碳尾气体积流量低至水煤浆体积流量的70倍时,控制系统控制低温甲醇洗二氧化碳尾气停止从氧气内通道进入水煤浆气化炉内,接着控制系统控制氮气进入氧气内通道置换,使氧气内通道和与之相连接的管道内氢气和一氧化碳的含量降低至爆炸极限以下后,控制系统控制氧气从氧气内通道进入水煤浆气化炉内。

12.进一步地,低温甲醇洗二氧化碳尾气设置从二氧化碳通道进入水煤浆气化炉,低温甲醇洗二氧化碳尾气体积流量低至水煤浆体积流量的70倍时,控制系统控制氧气从氧气内通道补入水煤浆气化炉内。

13.进一步地,低温甲醇洗二氧化碳尾气进入气化炉环腔的体积流量为150m

³

/h~500m

³

/h,当低温甲醇洗二氧化碳尾气进入气化炉环腔的体积流量小于150m

³

/h时,控制系统控制氮气进入气化炉环腔,氮气和低温甲醇洗二氧化碳尾气进入气化炉环腔的总体积流量为150m

³

/h~500m

³

/h。

14.与现有技术相比,本发明有益效果在于:1、本发明通过设置凝液分离罐、压缩机、稳压罐,将低温甲醇洗工段的二氧化碳尾气回收利用,一部分低温甲醇洗二氧化碳尾气通过气化炉烧嘴进入水煤浆气化炉内参与化学反应,另一部分低温甲醇洗二氧化碳尾气进入气化炉环腔,替代氮气保护水煤浆气化炉,避免了低温甲醇洗工段二氧化碳尾气向大气中排放,有效地降低了碳排放量,有效地保护了环境,同时降低了水煤浆气化炉对氮气的消耗。

15.2、本发明的低温甲醇洗工段的二氧化碳尾气中含有少量的氢气、一氧化碳,此部分氢气和一氧化碳也得到了有效的利用,避免了氢气和一氧化碳的浪费。

16.3、本发明通过气化炉烧嘴将低温甲醇洗二氧化碳尾气引入水煤浆气化炉内,作为原料气参与化学反应,降低了水煤浆气化炉内燃烧反应对氧气的消耗,降低了生产成本。

17.4、低温甲醇洗工段二氧化碳尾气进入气化炉环腔吸收热量后进入水煤浆气化炉内与合成气混合,与氮气作为保护气相比,有效地降低了合成气中氮气的含量,降低了后续工段尾气处理的负荷。

附图说明

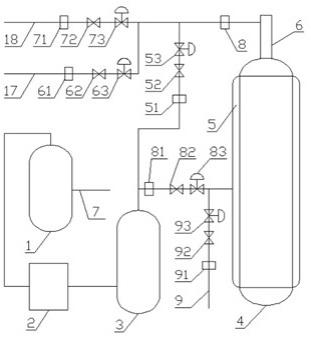

18.图1为本发明的结构示意图a;图2为本发明的结构示意图b;图3为本发明气化炉烧嘴ⅰ的主视剖面图;图4为本发明气化炉烧嘴ⅰ的俯视刨面图;图5为本发明气化炉烧嘴ⅱ的主视剖面图;图6为本发明气化炉烧嘴ⅱ的俯视刨面图;图中1-凝液分离罐;2-压缩机;3-稳压罐;4-水煤浆气化炉;5-气化炉环腔;6-气化炉烧嘴;7-低温甲醇洗二氧化碳尾气管道;8-流量计f;9-氮气管道b;10-点火棒;11-氧气内通道;12-二氧化碳通道;13-燃料通道;14-煤浆通道;15-氧气外通道;16-冷却水通道;17-氮气管道a;18-氧气管道a;51-流量计a;52-切断阀a;53-调节阀a;61-流量计c;62-切断阀c;63-调节阀c;71-流量计b;72-切断阀b;73-调节阀b;81-流量计d;82-切断阀d;83-调节阀d;91-流量计e;92-切断阀e;93-调节阀e。

具体实施方式

19.实施例1参照图1所示,本发明为针对低温甲醇洗工段的二氧化碳尾气排放至大气中造成环境污染和资源浪费的问题,提供一种煤化工低温甲醇洗工段二氧化碳尾气再利用的装置,包括气化炉环腔5、低温甲醇洗二氧化碳尾气管道7、气化炉烧嘴6、凝液分离罐1、压缩机2、稳压罐3,气化炉烧嘴6从内向外依次设置点火棒10、氧气内通道11、燃料通道13、煤浆通道14、氧气外通道15、冷却水通道16;氧气内通道11与氧气管道a18、氮气管道a17连通,氧气管道a18上依次设置流量计b71、切断阀b72、调节阀b73,氮气管道a17上依次设置流量计c61、切断阀c62、调节阀c63;气化炉环腔5与氮气管道b9连通,氮气管道b9上依次设置流量计e91、切断阀e92、调节阀e93;低温甲醇洗二氧化碳尾气管道7与火炬连通,所述低温甲醇洗二氧化碳尾气管道7还通过管道连接至凝液分离罐1进口,凝液分离罐1出口通过管道连接至压缩机2进口,压缩机2出口通过管道连接至稳压罐3进口,稳压罐3出口通过管道分两路,一路通过气化炉烧嘴6的氧气内通道11与水煤浆气化炉4内部连通,另一路与气化炉环腔5连通;凝液分离罐1和稳压罐3均设置温度监测装置和压力监测装置,凝液分离罐1底部和稳压罐3底部均设置凝液排出口,稳压罐3的凝液排除口通过管道a连接至凝液罐,管道a上设置调节阀和切断阀;稳压罐3出口与气化炉烧嘴6氧气内通道11连接的支路管道上依次设置流量计a51、切断阀a52、调节阀a53;与气化炉烧嘴6氧气内通道11连接的总管路上设置流量计f8;为了防止氧气与低温甲醇洗二氧化碳尾气中的氢气和一氧化碳接触发生爆炸,所述调节阀a53设置在稳压罐3出口与气化炉烧嘴6氧气内通道11连接的支路管道末端两米

处,所述调节阀c63设置在距离氮气管道a17末端两米处,所述调节阀b73设置在距离氧气管道a18末端两米处;稳压罐3出口与气化炉环腔5连接的支路管道上依次设置流量计d81、切断阀d82、调节阀d83;稳压罐3出口与气化炉烧嘴6氧气内通道11连接的管道、稳压罐3出口与气化炉环腔5连接的管道均设置伴热装置,防止加压后的低温甲醇洗二氧化碳尾气在管道内形成凝液。

20.一种煤化工低温甲醇洗工段二氧化碳尾气再利用的方法,低温甲醇洗二氧化碳尾气组份中二氧化碳占75%,氢气和一氧化碳占3%,将低温甲醇洗二氧化碳尾气首先进行凝液分离,分离凝液后的低温甲醇洗二氧化碳尾气被加压后分两路,一路通过气化炉烧嘴6的氧气内通道11进入水煤浆气化炉4内参与化学反应,另一路进入气化炉环腔5中保护水煤浆气化炉4;加压后的低温甲醇洗二氧化碳尾气压力与水煤浆气化炉燃烧室内压力的差为0.5mpa;低温甲醇洗二氧化碳尾气加压后以气体方式进入气化炉烧嘴6和气化炉环腔5。

21.水煤浆气化炉4开车时,控制系统控制切断阀e92和调节阀开启e,氮气进入气化炉环腔5中保护水煤浆气化炉4,气化炉烧嘴6的氧气内通道11和氧气外通道15内通入氧气,以及分别从气化炉烧嘴6的燃料通道13、煤浆通道14、冷却水通道16通入天然气、水煤浆、冷却水进行水煤浆气化炉4开车;水煤浆气化炉4开车以后,低温甲醇洗工段产生二氧化碳尾气,将低温甲醇洗二氧化碳尾气通过压缩机2加压后分两路,一路通过气化炉烧嘴6的氧气内通道11进入水煤浆气化炉4内参与化学反应,另一路进入气化炉环腔5中保护水煤浆气化炉4。

22.低温甲醇洗二氧化碳尾气在进入氧气内通道11前,控制系统控制切断阀b72和调节阀b73关闭,氧气停止进入氧气内通道11后,控制系统控制切断阀c62和调节阀c63开启,氮气进入氧气内通道11对氧气内通道11和与之相连接的管道进行置换,使氧气内通道11和与之相连接的管道内氧气含量降低至爆炸极限以下后,控制系统控制切断阀c62和调节阀c63关闭,控制系统控制切断阀a52和调节阀a53开启,低温甲醇洗二氧化碳尾气进入氧气内通道11后进入水煤浆气化炉4内,在水煤浆气化炉4内低温甲醇洗二氧化碳尾气参与化学反应,从气化炉烧嘴6进入水煤浆气化炉4内的低温甲醇洗二氧化碳尾气体积流量控制在水煤浆体积流量的70~100倍之间;水煤浆气化炉4正常运行过程中,从氧气内通道11进入水煤浆气化炉4的低温甲醇洗二氧化碳尾气体积流量低至水煤浆体积流量的70倍时,不满足生产需要,控制系统控制切断阀a52和调节阀a53关闭,低温甲醇洗二氧化碳尾气停止从氧气内通道11进入水煤浆气化炉4内,控制系统控制切断阀c62和调节阀c63开启,氮气进入氧气内通道11置换,使氧气内通道11和与之相连接的管道内低温甲醇洗二氧化碳尾气中的氢气和一氧化碳含量降低至爆炸极限以下后,控制系统控制切断阀c62和调节阀c63关闭,控制系统控制切断阀b72和调节阀b73开启,氧气进入氧气内通道11后进入水煤浆气化炉4内,在水煤浆气化炉4内氧气参与化学反应。

23.低温甲醇洗二氧化碳尾气被压缩机2加压后,控制系统控制切断阀d82和调节阀d83开启,低温甲醇洗二氧化碳尾气进入气化炉环腔5的体积流量为150m

³

/h,同时控制系统控制切断阀e92和调节阀e93关闭,氮气停止进入气化炉环腔5。

24.实施例2参照图2、图5和图6,本发明为针对低温甲醇洗工段的二氧化碳尾气排放至大气中造成环境污染和资源浪费的问题,提供一种煤化工低温甲醇洗工段二氧化碳尾气再利用的装置,包括气化炉环腔5、低温甲醇洗二氧化碳尾气管道7、气化炉烧嘴6、凝液分离罐1、压缩

机2、稳压罐3,气化炉烧嘴6从内向外依次设置点火棒10、氧气内通道11、燃料通道13、煤浆通道14、氧气外通道15、冷却水通道16;氧气内通道11与氧气管道a18、氮气管道a17连通,氧气管道a18上依次设置流量计b71、切断阀b72、调节阀b73,氮气管道a17上依次设置流量计c61、切断阀c62、调节阀c63;气化炉环腔5与氮气管道b9连通,氮气管道b9上依次设置流量计e91、切断阀e92、调节阀e93;低温甲醇洗二氧化碳尾气管道7与火炬连通,所述气化炉烧嘴6上还设置二氧化碳通道12,二氧化碳通道12设置在氧气内通道11内;所述低温甲醇洗二氧化碳尾气管道7还通过管道连接至凝液分离罐1进口,凝液分离罐1出口通过管道连接至压缩机2进口,压缩机2出口通过管道连接至稳压罐3进口,稳压罐3出口通过管道分两路,一路通过气化炉烧嘴6的二氧化碳通道12与水煤浆气化炉4内部连通,另一路与气化炉环腔5连通;凝液分离罐1和稳压罐3均设置温度监测装置和压力监测装置,凝液分离罐1底部和稳压罐3底部均设置凝液排出口,稳压罐3的凝液排除口通过管道a连接至凝液罐,管道a上设置调节阀和切断阀;稳压罐3出口与气化炉烧嘴6二氧化碳通道12连接的支路管道上依次设置流量计a51、切断阀a52、调节阀a53;稳压罐3出口与气化炉环腔5连接的支路管道上依次设置流量计d81、切断阀d82、调节阀d83;稳压罐3出口与气化炉烧嘴6二氧化碳通道12连接的管道、稳压罐3出口与气化炉环腔5连接的管道均设置伴热装置,防止加压后的低温甲醇洗二氧化碳尾气在管道内形成凝液。

25.一种煤化工低温甲醇洗工段二氧化碳尾气再利用的方法,低温甲醇洗二氧化碳尾气组份中二氧化碳占99%,氢气和一氧化碳占0.1%,将低温甲醇洗二氧化碳尾气首先进行凝液分离,分离凝液后的低温甲醇洗二氧化碳尾气被加压后分两路,一路通过气化炉烧嘴6的二氧化碳通道12进入水煤浆气化炉4内参与化学反应,另一路进入气化炉环腔5中保护水煤浆气化炉4;加压后的低温甲醇洗二氧化碳尾气压力与水煤浆气化炉燃烧室内压力的差为1.0mpa;低温甲醇洗二氧化碳尾气加压后以气体方式进入气化炉烧嘴6和气化炉环腔5。

26.水煤浆气化炉4开车时,控制系统控制切断阀e92和调节阀e93开启,氮气进入气化炉环腔5中保护水煤浆气化炉4,气化炉烧嘴6的氧气内通道11和氧气外通道15内通入氧气,以及分别从气化炉烧嘴6的燃料通道13、煤浆通道14、冷却水通道16通入天然气、煤浆、冷却水进行水煤浆气化炉4开车;水煤浆气化炉4开车以后,低温甲醇洗工段产生二氧化碳尾气,将低温甲醇洗二氧化碳尾气通过压缩机2加压后分两路,一路通过气化炉烧嘴6的二氧化碳通道12进入水煤浆气化炉4内参与化学反应,另一路进入气化炉环腔5中保护水煤浆气化炉4;低温甲醇洗二氧化碳尾气被压缩机2加压后,控制系统控制切断阀a52和调节阀a53开启,低温甲醇洗二氧化碳尾气从气化炉烧嘴6的二氧化碳通道12进入气化炉内参与化学反应,从气化炉烧嘴6进入水煤浆气化炉4内的低温甲醇洗二氧化碳尾气体积流量控制在水煤浆体积流量的70~100倍之间;同时控制系统控制切断阀b72和调节阀b73关闭,氧气停止进入水煤浆气化炉4内;低温甲醇洗二氧化碳尾气被压缩机2加压后,控制系统控制切断阀d82和调节阀d83开启,低温甲醇洗二氧化碳尾气进入气化炉环腔5,低温甲醇洗二氧化碳尾气进入气化炉环腔5的体积流量为500m

³

/h,同时控制系统控制切断阀e92和调节阀e93关闭,氮气停止进入气化炉环腔5。

27.实施例3参照图2、图3和图4,本发明为针对低温甲醇洗工段的二氧化碳尾气排放至大气中

造成环境污染和资源浪费的问题,提供一种煤化工低温甲醇洗工段二氧化碳尾气再利用的装置,包括气化炉环腔5、低温甲醇洗二氧化碳尾气管道7、气化炉烧嘴6、凝液分离罐1、压缩机2、稳压罐3,气化炉烧嘴6从内向外依次设置点火棒10、氧气内通道11、燃料通道13、煤浆通道14、氧气外通道15、冷却水通道16;氧气内通道11与氧气管道a18、氮气管道a17连通,氧气管道a18上依次设置流量计b71、切断阀b72、调节阀b73,氮气管道a17上依次设置流量计c61、切断阀c62、调节阀c63;气化炉环腔5与氮气管道b9连通,氮气管道b9上依次设置流量计e91、切断阀e92、调节阀e93;低温甲醇洗二氧化碳尾气管道7与火炬连通,所述气化炉烧嘴6上还设置二氧化碳通道12,所述二氧化碳通道12设置在氧气内通道11与燃料通道13之间;所述低温甲醇洗二氧化碳尾气管道7还通过管道连接至凝液分离罐1进口,凝液分离罐1出口通过管道连接至压缩机2进口,压缩机2出口通过管道连接至稳压罐3进口,稳压罐3出口通过管道分两路,一路通过气化炉烧嘴6的二氧化碳通道12与水煤浆气化炉4内部连通,另一路与气化炉环腔5连通;凝液分离罐1和稳压罐3均设置温度监测装置和压力监测装置,凝液分离罐1底部和稳压罐3底部均设置凝液排出口,稳压罐3的凝液排除口通过管道a连接至凝液罐,管道a上设置调节阀和切断阀;稳压罐3出口与气化炉烧嘴6二氧化碳通道12连接的支路管道上依次设置流量计a51、切断阀a52、调节阀a53;稳压罐3出口与气化炉环腔5连接的支路管道上依次设置流量计d81、切断阀d82、调节阀d83;稳压罐3出口与气化炉烧嘴6二氧化碳通道12连接的管道、稳压罐3出口与气化炉环腔5连接的管道均设置伴热装置,防止加压后的低温甲醇洗二氧化碳尾气在管道内形成凝液。

28.一种煤化工低温甲醇洗工段二氧化碳尾气再利用的方法,低温甲醇洗二氧化碳尾气组份中二氧化碳占90%,氢气和一氧化碳占1.5%,将低温甲醇洗二氧化碳尾气首先进行凝液分离,分离凝液后的低温甲醇洗二氧化碳尾气被加压后分两路,一路通过气化炉烧嘴6的二氧化碳通道12进入水煤浆气化炉4内参与化学反应,另一路进入气化炉环腔5中保护水煤浆气化炉4;加压后的低温甲醇洗二氧化碳尾气压力与水煤浆气化炉燃烧室内压力的差为2.0mpa;低温甲醇洗二氧化碳尾气加压后以气体方式进入气化炉烧嘴6和气化炉环腔5。

29.水煤浆气化炉4开车时,控制系统控制切断阀e92和调节阀e93开启,氮气进入气化炉环腔5中保护水煤浆气化炉4,气化炉烧嘴6的氧气内通道11和氧气外通道15内通入氧气,以及分别从气化炉烧嘴6的燃料通道13、煤浆通道14、冷却水通道16通入天然气、煤浆、冷却水进行水煤浆气化炉4开车;水煤浆气化炉4开车以后,低温甲醇洗工段产生二氧化碳尾气,将低温甲醇洗二氧化碳尾气通过压缩机2加压后分两路,一路通过气化炉烧嘴6的二氧化碳通道12进入水煤浆气化炉4内参与化学反应,另一路进入气化炉环腔5中保护水煤浆气化炉4。

30.低温甲醇洗二氧化碳尾气被压缩机2加压后,控制系统控制切断阀a52和调节阀a53开启,低温甲醇洗二氧化碳尾气从气化炉烧嘴6的二氧化碳通道12进入气化炉内参与化学反应,由于从气化炉烧嘴6进入水煤浆气化炉4内的低温甲醇洗二氧化碳尾气体积流量小于水煤浆体积流量的70倍;无法满足水煤浆对二氧化碳的需求,控制系统控制切断阀b72保持开启状态,控制系统控制调节阀b73使的氧气补入水煤浆气化炉4内;低温甲醇洗二氧化碳尾气被压缩机2加压后,控制系统控制切断阀d82和调节阀d83开启,低温甲醇洗二氧化碳尾气进入气化炉环腔5,低温甲醇洗二氧化碳尾气进入气化炉环腔5的体积流量为100m

³

/h,同时控制系统控制切断阀e92和调节阀e93开启,氮气进入

气化炉环腔5的体积流量为200m

³

/h进入气化炉环腔5。

31.本发明的工作原理是:针对低温甲醇洗工段的二氧化碳尾气排放至大气中造成环境污染和资源浪费的问题,一方面将低温甲醇洗二氧化碳尾气从气化炉烧嘴6引入水煤浆气化炉4内,使二氧化碳参与化学反应,二氧化碳得到了回收利用,同时低温甲醇洗二氧化碳尾气中含有的的氢气和一氧化碳也返回至水煤浆气化炉4,氢气、一氧化碳也得到了回收利用,另一方面将低温甲醇洗二氧化碳尾气引入气化炉环腔5中作为气化炉环腔5的保护器,降低了氮气的消耗,降低了后续工段尾气的处理负荷。

32.以上具体实施方式所述,仅为本发明的内容的实施例,任何熟悉本发明者对本创作的修改和变化,均属于本发明的专利范围内,而不仅限于实施例所述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1