重载齿轮箱用抗磨自修复材料及其制备方法与流程

1.本发明涉及制造业关键传动件抗磨延寿技术领域,具体而言涉及一种重载齿轮箱用抗磨自修复材料及其制备方法。

背景技术:

2.齿轮箱具有变速、换向、变力矩、分配动力等功能,因此被广泛应用于风力发电、船舶领域、轻工领域、造纸领域、冶金行业、化工装置、冶金矿山设备、起重机械、输送线、流水线等大功率、大速比和高扭矩的场合。以风电齿轮箱为例,考虑到服役环境、检修频次等,通常需在满足可靠性的前提下设计服役寿命不低于20年。

3.目前,为保障重载齿轮箱运行的可靠性与稳定性,通常采用油脂润滑系统来强制润滑齿轮啮合区、轴承等滑动、滚动工作区域;但由于在工程施工中存在很多实际问题,如,外齿轮热处理变形控制、渗层深度均匀性控制、齿面精加工回火控制等加工过程潜在缺憾以及齿轮组装配偏心、接触精度低等,同时,在重载齿轮箱服役过程中也存在诸如高低温环境气候变化、主轴振动冲击工况条件等问题,从而使得传统的润滑系统并不能满足需求。

4.因此,开发高性能润滑油脂、延长润滑油脂寿命、保障齿轮箱服役温度、延长齿轮组服役寿命,对于整体运行的稳定性、可靠性和服役寿命具有重要意义。

技术实现要素:

5.本发明目的在于针对现有技术的不足,提供一种重载齿轮箱用抗磨自修复材料,该材料具有抗磨性优、使用寿命长,以及可局部修复的性能,从而提高了设备的精度、寿命,极大地降低了摩擦系数。

6.本发明的另一目的在于还提供了一种重载齿轮箱用抗磨自修复材料的制备方法。

7.根据本发明目的的第一方面,提供一种重载齿轮箱用抗磨自修复材料,包含以下原料:纳米氧化铝粉、纳米钴铬复合粉、纳米粉体分散剂、分散介质、以及修复助剂,包含以下质量百分数的原料组成:纳米氧化铝粉0.15%

‑

0.8%,纳米钴铬复合粉0.05%

‑

0.70%,纳米粉体分散剂0.30%

‑

1%,修复助剂0.05%

‑

0.50%,分散介质97.00%

‑

99.50%,上述组分质量百分数之和为100%;

8.所述纳米钴铬复合粉由纳米钴粉和纳米铬粉组成,所述修复助剂为氧化锆粉末;

9.其中,所述氧化锆粉末、纳米氧化铝粉,纳米钴粉,以及纳米铬粉,彼此之间的平均粒度各不相等,从而形成不同粒径的错配。

10.优选的,所述纳米氧化铝粉的平均粒径为140nm

‑

200nm,纳米钴粉的平均粒径为100nm

‑

120nm,纳米铬粉的平均粒径为60nm

‑

80nm,氧化锆粉末的平均粒径为30nm

‑

40nm。

11.优选的,所述纳米氧化铝粉为

ɑ

‑

al2o3。

12.优选的,所述纳米钴粉与纳米铬粉的质量比为3:1。

13.优选的,所述氧化锆粉末为t

‑

zro2。

14.优选的,所述纳米粉体分散剂至少包含聚磷酸钠、油酸、偏硅酸钠或硅烷偶联剂中

的一种,所述分散介质为润滑油。

15.根据本发明目的的第二方面,提供一种前述重载齿轮箱用抗磨自修复材料的制备方法,包括以下步骤:

16.将计量好的纳米粉体分散剂加入到分散介质中,充分搅拌均匀,再按比例,先加入纳米钴铬复合粉,并搅拌均匀,最后按比例加入纳米氧化铝粉和氧化锆粉末,搅拌至无明显沉淀,得到混合材料;

17.将混合材料进行超声震荡处理,得到抗磨自修复材料。

18.优选的,所述纳米氧化铝粉为

ɑ

‑

al2o3,平均粒径为140nm

‑

200nm。

19.优选的,所述纳米钴铬复合粉中,纳米钴粉与纳米铬粉的质量比为3:1,纳米钴粉的平均粒径为100nm

‑

120nm,纳米铬粉的平均粒度为60nm

‑

80nm。

20.优选的,所述氧化锆粉末为t

‑

zro2,平均粒度为30nm

‑

40nm。

21.本发明的有益效果在于:

22.1、本发明的抗磨自修复材料通过组分中的氧化锆粉末、纳米氧化铝粉,纳米钴粉,以及纳米铬粉彼此之间的平均粒径各不相等,具有四个不同的粒径尺度范围,从而形成粒度的错配,使得各粉末之间协同作用,纳米氧化铝粉可随着齿轮转速的增大,提高齿轮的抛光修复性能,以此提高齿轮表面光滑度,降低摩擦系数,从而提高了设备的精度,且纳米氧化铝粉还可以对局部振动、冲击引起的粘着进行修复;随着齿轮运动,该抗磨自修复材料得到进一步研磨,细化后的组份吸附、渗透到摩擦表面,而纳米氧化铝粉与氧化锆通过两个尺度的粒度错配,在齿轮表面形成更为致密平整的金属陶瓷修复层,提高了齿轮运动过程的抗磨性;而被研磨细化的钴粉由于具有较好的韧性,可填充齿轮局部凹坑,且不同的粒径尺度更容易填充,使齿轮的表面平整,而铬粉具有对硬质材料的抗磨效果,且不同的粒径尺度可以使铬粉分散在空隙中,形成更致密的抗磨层,从而进一步达到修复的效果;由此,齿轮在使用过程中的降低了磨损,且可以不断的自修复,从而提高了设备的使用寿命,而修复的齿轮精度更高,也就提高了设备的精度。

23.2、本发明的抗磨自修复材料中的钴铬复合粉末,部分分散在齿轮周围,降低齿轮箱润滑油的温度,防止高温氧化、变质,提高了该材料自身的使用寿命,延长了维保周期,从而也进一步提高了设备的使用寿命。

24.3、本发明的抗磨自修复材料制备方法,方法简单、可操作性强、成本低,可扩宽至其它重载齿轮箱应用领域,赋予齿轮箱更优的服役性能和更长的服役寿命,具有广泛的应用前景。

附图说明

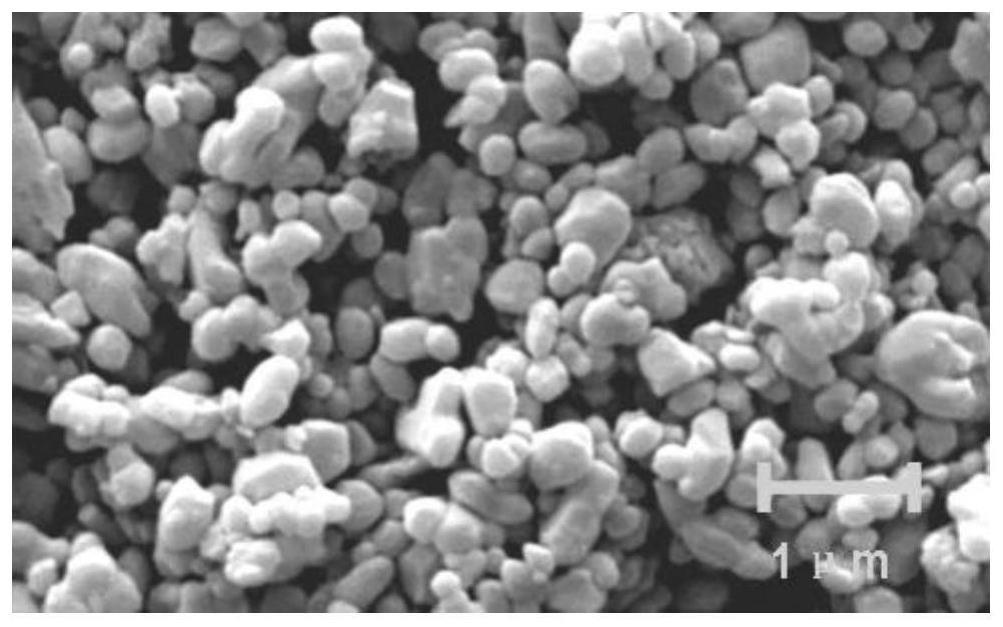

25.图1是实施例3所得样品的sem图。

26.图2是本发明实施例的样品实际应用的测试效果图。

27.图3是本发明实施例的样品实际应用的理化性能测试效果图。

具体实施方式

28.为了更了解本发明的技术内容,特举具体实施例并配合所附图式说明如下。

29.在本公开中参照附图来描述本发明的各方面,附图中示出了许多说明的实施例。

本公开的实施例不必定意在包括本发明的所有方面。应当理解,上面介绍的多种构思和实施例,以及下面更加详细地描述的那些构思和实施方式可以以很多方式中任意一种来实施。

30.本发明提供一种重载齿轮箱用抗磨自修复材料,该材料具有抗磨性优、使用寿命长,以及可局部修复的性能,各组份之间具有四个不同粒度尺度,从而使粒度之间形成错配,以此使组分之间形成协同作用,极大地降低了设备的摩擦系数,从而提高了设备的精度和寿命,且使得设备的节能效果更优。

31.在具体的实施例中,一种重载齿轮箱用抗磨自修复材料,包含以下质量百分数的原料组成:纳米氧化铝粉0.15%

‑

0.8%,纳米钴铬复合粉0.05%

‑

0.70%,纳米粉体分散剂0.30%

‑

1%,修复助剂0.05%

‑

0.50%,分散介质97.00%

‑

99.50%,上述组分质量百分数之和为100%。

32.所述纳米钴铬复合粉由纳米钴粉和纳米铬粉组成,所述修复助剂为氧化锆粉末。

33.其中,所述氧化锆粉末、纳米氧化铝粉,纳米钴粉,以及纳米铬粉,彼此之间的平均粒度各不相等,从而形成不同粒径的错配。

34.在优选的实施例中,所述纳米氧化铝粉的平均粒径为140nm

‑

200nm,纳米钴粉的平均粒径为100nm

‑

120nm,纳米铬粉的平均粒径为60nm

‑

80nm,氧化锆粉末的平均粒径为30nm

‑

40nm。

35.在优选的实施例中,所述纳米氧化铝粉为

ɑ

‑

al2o3。

36.ɑ

‑

al2o3的引入使得材料具有以下功效:1、由于随着齿轮转速的增大,从齿顶到齿根,线速度越大,

37.因此可具有更好的抛光修复效果,使得齿轮表面越光滑,从而摩擦系数越小;2、对于局部振动、冲击引起的粘着,尽可能修复。

38.在优选的实施例中,所述纳米钴粉与纳米铬粉的质量比为3:1。

39.因cr与fe均为bcc的体心立方结构,cr与fe的结合强度高,结合后,如果cr微区沉积,那么该微区的cr层硬度高,通常可以达到hv800

‑

1200,对硬质材料的抗磨效果好。

40.co粉的韧性好,可更好的填充局部凹坑。

41.同时,钴铬系合金可以降低齿轮箱润滑油的温度,防止高温氧化、变质,延长维保周期。

42.在优选的实施例中,所述氧化锆粉末为t

‑

zro2。

43.在其他优选的实施例中,所述纳米粉体分散剂至少包含聚磷酸钠、油酸、偏硅酸钠或硅烷偶联剂中的一种,所述分散介质为润滑油,例如,机油。

44.应当理解为,纳米粉体分散剂包括但不限于上述种类,其作用是分散纳米粉体,只需要达到分散作用即可,可根据需求进行选择。

45.在另一个优选的实施例中,还提供一种前述重载齿轮箱用抗磨自修复材料的制备方法,包括以下步骤:

46.将计量好的纳米粉体分散剂加入到分散介质中,充分搅拌均匀,再按比例,先加入纳米钴铬复合粉,并搅拌均匀,最后按比例加入纳米氧化铝粉和氧化锆粉末,搅拌至无明显沉淀,得到混合材料。

47.将混合材料进行超声震荡处理,得到抗磨自修复材料。

48.在优选的实施例中,所述纳米氧化铝粉为

ɑ

‑

al2o3,平均粒径为140nm

‑

200nm。

49.在优选的实施例中,根据齿轮箱的材料进行优化选择,纳米钴铬复合粉中的纳米钴粉与纳米铬粉的质量比为3:1,纳米钴粉的平均粒径为100nm

‑

120nm,纳米铬粉的平均粒度为60nm

‑

80nm。

50.在优选的实施例中,所述氧化锆粉末为t

‑

zro2,平均粒度为30nm

‑

40nm。

51.在优选的实施例中,超声功率密度为5w/l

‑

10w/l,超声震荡时间为20min

‑

30min

52.本发明的抗磨自修复材料对齿轮表面进行修复,使得齿轮恢复原有性能,同时提高了齿轮表面的光滑度,降低摩擦系数,使得齿轮箱整机服役过程中具有运行平稳、噪音降低;且抗磨自修复材料中的粉体材料使介质润滑油温升降低、排渣量少、油滤更换周期长、油脂使用寿命提高、综合能耗降低、有效延长维保周期、明显降低维护费。

53.本发明的抗磨自修复材料,基于抗磨材料的纳米粉末粒径错配的设计,在应用过程中,齿轮材料通常为中碳合金钢+渗碳+淬火,热处理后,硬度hrc≈60,齿轮箱工作中,齿和齿之间的摩擦,实际上为“硬磨硬”,此时润滑油起到的作用主要是降温。而在实际齿轮箱工作过程中,温度是很关键的稳定运行要素。例如在大唐集团下述某辉腾梁风场的实验中,主轴温度达到50度以上就需要降低负载或者停止运行,在使用本发明的自修复材料的47号机组,在平均连续运行2个月时间内未发生降低负载或者停运,测得平均温度在47度左右,起到良好的降温效果。

54.在研究和使用过程中,齿轮箱工况主要是由于振动、冲击、风电齿轮箱长时间日照升温等,润滑油容易变质、沉淀,如何稳定运行、延长寿命是期望的关键。本发明的自修复抗磨材料的复配优化过程中,通过错配度的优化实现抗磨材料的纳米粉末粒径错配,形成致密的抗磨修复层,其中随着齿轮转速的增大,从齿顶到齿根,线速度越大,抛光修复效果越好;齿轮表面越光滑,摩擦系数越小;对于局部振动、冲击引起的粘着,起到尽可能修复的作用。

55.为了便于更好的理解,下面结合具体实例对本发明进行进一步说明,但加工工艺不限于此,且本发明内容不限于此。

56.以下实施例和对比例中,均以纳米钴粉与纳米铬粉的质量比3:1为例进行说明。

57.【实施例1】

58.各组分所占自重量百分比为:纳米

ɑ

‑

al2o3粉(平均粒度为200nm):0.20%、纳米钴铬复合粉(钴粉平均粒度为100nm、铬粉平均粒度为80nm):0.10%、t

‑

zro2(平均粒度30nm):0.1%、纳米粉体分散剂(聚磷酸钠):0.50%、分散介质(机油):99.10%。

59.先将上述计量好所需的纳米粉体分散剂加入到分散介质中,充分搅拌均匀;再按上述比例,先加入纳米钴铬复合粉,搅拌均匀;最后按上述比例,加入纳米

ɑ

‑

al2o3粉和t

‑

zro2,搅拌至无明显沉淀;随容器整体放入超声波振荡器中,震荡20分钟,超声功率密度为5w/l,得最终产品。

60.【实施例2】

61.各组分所占自重量百分比为:纳米

ɑ

‑

al2o3粉(平均粒度为160nm):0.50%、纳米钴铬复合粉(钴粉平均粒度为120nm、铬粉平均粒度为60nm):0.40%、t

‑

zro2(平均粒度40nm):0.4%、纳米粉体分散剂(油酸):0.6%、分散介质(机油):98.10%。

62.先将上述计量好所需的纳米粉体分散剂加入到分散介质中,充分搅拌均匀;再按

上述比例,先加入纳米钴铬复合粉,搅拌均匀;最后按上述比例,加入纳米

ɑ

‑

al2o3粉和t

‑

zro2,搅拌至无明显沉淀;随容器整体放入超声波振荡器中,震荡25分钟,超声功率密度为6w/l,得最终产品。

63.【实施例3】

64.各组分所占自重量百分比为:纳米

ɑ

‑

al2o3粉(平均粒度为140nm):0.75%、纳米钴铬复合粉(钴平均粒度为120nm、铬平均粒度为60nm):0.70%、t

‑

zro2(平均粒度40nm):0.5%、纳米粉体分散剂(偏硅酸钠):0.95%、分散介质(机油):97.10%。

65.先将上述计量好所需的纳米粉体分散剂加入到分散介质中,充分搅拌均匀;再按上述比例,先加入纳米钴铬复合粉,搅拌均匀;最后按上述比例,加入纳米

ɑ

‑

al2o3粉和t

‑

zro2,搅拌至无明显沉淀;随容器整体放入超声波振荡器中,震荡30分钟,超声功率密度为10w/l,得最终产品。

66.【实施例4】

67.各组分所占自重量百分比为:纳米

ɑ

‑

al2o3粉(平均粒度为140nm):0.75%、纳米钴铬复合粉(钴平均粒度为100nm、铬平均粒度为80nm):0.70%、t

‑

zro2(平均粒度30nm):0.4%、纳米粉体分散剂(硅烷偶联剂):0.3%、分散介质(机油):97.85%。

68.先将上述计量好所需的纳米粉体分散剂加入到分散介质中,充分搅拌均匀;再按上述比例,先加入纳米钴铬复合粉,搅拌均匀;最后按上述比例,加入纳米

ɑ

‑

al2o3粉t

‑

zro2,搅拌至无明显沉淀;随容器整体放入超声波振荡器中,震荡30分钟,超声功率密度为10w/l,得最终产品。

69.【对比例】

70.各组分所占自重量百分比为:纳米

ɑ

‑

al2o3粉(平均粒度为140nm):0.75%、纳米钴铬复合粉(钴平均粒度为140nm、铬平均粒度为140nm):0.70%、t

‑

zro2(平均粒度140nm):0.5%、纳米粉体分散剂(偏硅酸钠):0.95%、分散介质(机油):97.10%。

71.先将上述计量好所需的纳米粉体分散剂加入到分散介质中,充分搅拌均匀;再按上述比例,先加入纳米钴铬复合粉,搅拌均匀;最后按上述比例,加入纳米

ɑ

‑

al2o3粉和t

‑

zro2,搅拌至无明显沉淀;随容器整体放入超声波振荡器中,震荡30分钟,超声功率密度为10w/l,得最终产品。

72.【测试】

73.1、形貌

74.对实施例3的样品进行电镜测试,结果如图1所示,从图中可以看出,该样品为纳米级别。

75.2、性能测试

76.如图2、3所示,通过以上实施例和对比例制备的抗磨自修复材料,分别应用于风力发电齿轮箱,进过服役监测,发现对于齿轮箱整体运行均有一定的抗磨、延寿及节能效果。其中,以实施例3的抗磨、自修复功效最为显著,其在南钢集团某机组上的运行测试结果表面,温升降低了10℃以上,噪音降低,表面齿轮啮合表面粗糙度降低了,且设备更节能,单位时间内的耗电量下降6.68%,并且在长时间设备稳定运行后采样的样品理化性能无明显变化。

77.对比例采用粒径尺度一致的粉末,在对风力发电齿轮箱进行服役监测时,发现虽

然对比例的材料也具有一定的抗磨自修复效果,温升降低了7℃,但其修复性能并不能达到实施例3材料的修复性能,这是由于不同粒径尺度的错配形成更致密的抗磨层,使其具有更好的抗磨效果。

78.虽然本发明已以较佳实施例揭露如上,然其并非用以限定本发明。本发明所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。因此,本发明的保护范围当视权利要求书所界定者为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1