煤层气液化脱水系统节能装置的制作方法

1.本实用新型涉及煤层气液化装置,具体为一种煤层气液化脱水系统节能装置。

背景技术:

2.煤层气是山西省重要的自然资源之一,煤层气开采利用技术也是资源利用,转型发展的重点研发方向之一。煤层气开采后一种途径是净化处理后作为燃料直接燃烧,另一种途径是通过一些列工艺液化,形成液化的煤层气。发展液化煤层气的优点很多,例如煤层气液化后便于进行长距离运输、)储存效率高、占地少、可替代液化石油气,安全环保。技术原理是,原料煤层气经过压缩、预处理(主要为去除水分、二氧化碳、硫化氢、汞等)、再经低温换热后(终温

‑

162℃),变成液态的煤层气,称为液化煤层气。具体方案是原料气来自管输煤层气,首先通过装置入口的管道过滤器,进入计量装置进行工艺计量,之后进入入口过滤分离器分离机械杂质和有可能存在液体颗粒。原料气过滤杂质后进入气气换热器复热后再进入脱酸气单元;再从吸收塔下部进入吸收塔,与逆向流动的 mdea 溶液在吸收塔内充分接触,气体中的 co2 被吸收而进入液相,未被吸收的组份从吸收塔顶部引出,依次经过冷却、分离后送入原料气干燥单元。来自脱酸气单元的煤层气从干燥塔底部进入,通过分子筛床层吸附脱除水分后,从吸附塔顶部出来,之后进入原料气脱汞和粉尘过滤单元。从干燥单元来的原料气进入浸硫活性炭吸附器,汞与浸硫活性炭上的硫产生化学反应生成硫化汞,吸附在活性炭上,从而达到脱除汞之目的。经预处理后的原料气进入液化冷箱,经混合冷剂冷凝至

‑

150℃,通过节流阀节流降压后进入 lng 闪蒸罐,经液位控制阀降压后送入 lng 储罐。

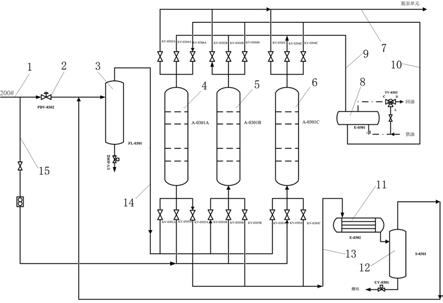

3.脱水干燥系统是一个重要环节,构造例如图1所示意,具体方法是:原料煤层气(30℃、5.5mpa)从干燥塔 a0301a/b/c 底部进入,通过分子筛床层吸附脱除水分后,从吸附塔顶部出来,干燥后天然气中含水量≤ 1ppm,之后进入原料气脱汞和粉尘过滤单元。

4.脱水系统再生气(30℃、5.5mpa)从差压控制阀pdv0302前取得(4500nm

³

/h),然后从下而上通过处于预吸附(冷吹)状态的干燥塔,气体被完全干燥,之后进入再生气加热器e0301(热媒为280℃的导热油)加热到 240~260℃。热的、干燥的气体从上而下通过再生状态(加热)的干燥塔,解吸分子筛中的水分。从再生状态(加热)的干燥塔出来的、 湿的再生气进入再生气冷却器e0302(冷媒为32℃的循环水)连续冷却,在再生气分离器s0301中分离冷凝水,该冷凝液体通过液位控制阀排入污水处理系统。从再生气分离器顶部出来的气体与差压控制阀pdv0302后的原料天然气一起进入吸附状态的吸附塔。

5.在此过程中,再生气经过加热器后由30℃升至260℃,经过冷却器后由245℃直接降至30℃,进出口温差较大,造成导热油系统和循环水系统凉水塔工作负荷较大。

技术实现要素:

6.本实用新型为了解决煤层气液化生产系统中,脱水系统再生过程中公用工程运行负荷大的技术问题,提供了一种煤层气液化脱水系统节能装置。

7.本实用新型的技术方案是,一种煤层气液化脱水系统节能装置,包括原料煤层气进气管、差压控制阀、脱酸气过滤分离器、干燥塔、再生气加热器、再生气冷却器、再生气分离器,所述的原料煤层气进气管上设有差压控制阀,原料煤层气进气管连接脱酸气过滤分离器,脱酸气过滤分离器通过下控制阀组连接干燥塔,干燥塔上部通过上控制阀组连接去脱汞单元管,所述的上控制阀组连接气气换热器,气气换热器连接再生气加热器,所述的下控制阀组连接气气换热器,气气换热器连接再生冷却器,再生冷却器连接再生气分离器。

8.正常工作状态中,原料煤层气从干燥塔底部进入,通过内置的分子筛床层吸附脱除水分后,从干燥塔顶部出来,干燥后天然气中含水量≤ 1ppm,之后进入原料气脱汞和粉尘过滤单元。

9.当工作到一定期限后,干燥塔需要进行再生处理,脱水系统再生气从差压控制阀前部取得,然后从下而上通过处于预吸附(冷吹)状态的干燥塔,气体被完全干燥,后通过再生气换热器预热,然后送至再生气加热器加热到 240~260℃。热的、干燥的气体从上而下通过再生状态(加热)的干燥塔,解吸分子筛中的水分。从再生状态(加热)的干燥塔底出来的湿的再生气,通过再生气换热器预冷却,然后通过再生气冷却器连续冷却,在再生气分离器中分离冷凝水,该冷凝水通过液位控制阀排入污水处理系统。最后从再生气分离器顶部出来的气体与差压控制阀后的原料天然气一起进入吸附状态的吸附塔。

10.与现有技术相比较,本实用新型增加一台气气换热器,以实现冷再生气与热再生气之间的热交换,达到降低循环水系统和导热油系统的工作负荷,减少导热油炉燃料气的消耗和提高循环水系统的稳定,从而实现节能降耗的目的。

附图说明

11.图1为本实用新型结构示意图。

12.图2为现有装置结构示意图。

13.图中:1

‑

原料煤层气进气管、2

‑

差压控制阀、3

‑

脱酸气过滤分离器、4

‑

加热干燥塔、5

‑

吸附干燥塔、6

‑

冷吹干燥塔、7

‑

去脱汞单元管、8

‑

再生气加热器、9

‑

进气管一、10

‑

回流管、11

‑

再生气冷却器、12

‑

再生气分离器、13

‑

进气管四、14

‑

进气管二、15

‑

进气管三、16

‑

气气换热器。

具体实施方式

14.如图1所示意,一种煤层气液化脱水系统节能装置,包括原料煤层气进气管1、差压控制阀2、脱酸气过滤分离器3、干燥塔、再生气加热器8、再生气冷却器11、再生气分离器12,所述的原料煤层气进气管1上设有差压控制阀2,原料煤层气进气管1连接脱酸气过滤分离器3,脱酸气过滤分离器3通过下控制阀组连接干燥塔,干燥塔上部通过上控制阀组连接去脱汞单元管7,所述的上控制阀组连接气气换热器16,气气换热器16连接再生气加热器8,所述的下控制阀组连接气气换热器16,气气换热器16连接再生冷却器11,再生冷却器11连接再生气分离器12。

15.原料煤层气进气管1内的原料煤层气(30℃、5.5mpa)通过进气管二14从干燥塔 a0301a/b/c 底部进入,通过分子筛床层吸附脱除水分后,从干燥塔塔顶部出来,吸附干燥后天然气中含水量≤ 1ppm,之后通过去脱汞单元管7进入原料气脱汞和粉尘过滤单元。

16.所述的干燥塔有三个,分别为加热干燥塔4(a0301a)、吸附干燥塔5(a0301b)、冷吹干燥塔 6(a0301c)。

17.所述的上控制阀组包括上控制阀组一、上控制阀组二、上控制阀组三,下控制阀组包括下控制阀组一、下控制阀组二、下控制阀组三。任一控制阀组均包括三个功能阀门,分别执行开/闭功能。

18.加热干燥塔4(a0301a)上方设有上控制阀组一、下方设有下控制阀组一,吸附干燥塔5(a0301b)上方设有上控制阀组二、下方设有下控制阀组二,冷吹干燥塔6 (a0301c)上方设有上控制阀组三、下方设有下控制阀组三。

19.所述的上控制阀组通过进气管一9连接气气换热器16,所述的再生气加热器8通过回流管10连接上控制阀组,

20.所述的脱酸气过滤分离器3通过进气管二14连接干燥塔,进气管二14上设有下控制阀组,

21.所述的原料煤层气进气管1上连接有进气管三15,进气管三15连接下控制阀组,

22.所述的下控制阀组通过进气管四13连接气气换热器16。

23.脱水系统再生气(30℃、5.5mpa)从差压控制阀2(pdv0302)前的原料煤层气进气管1上取得(4500nm

³

/h),然后通过进气管三15及下控制阀组从下而上三进入处于预吸附(冷吹)状态的冷吹干燥塔6,气体被完全干燥,后通过上控制阀组三及进气管一9进入再生气换热器16(e

‑

0303)预热,然后送至再生气加热器8(e0301)(热媒为280℃的导热油)加热到 240~260℃。热的、干燥的气体从上而下通过上控制阀组一进入再生状态(加热)的加热干燥塔4,解吸分子筛中的水分。从再生状态(加热)的加热干燥塔4底出来的湿的再生气,通过下控制阀组一及进气管四13进入气气换热器16(e

‑

0303)给再生气提供预热热量,然后通过再生气冷却器11(e0302)(冷媒为32℃的循环水)连续冷却,在再生气分离器12(s0301)中分离冷凝水,该冷凝水通过液位控制阀排入污水处理系统。最后从再生气分离器12顶部出来的气体与差压控制阀2(pdv0302)后的原料天然气一起进入吸附状态的吸附干燥塔5。

24.气气换热器16(e

‑

0303)设计按照热再生气进口温度245℃,冷再生气进口温度30℃,冷热再生气流量均为4500nm3/h的最大工况考虑。其作用是将已加热的再生气的余热传递给加热前的再生气,使再生气温度升高,减少再生气加热的能耗。

[0025][0026]

综合来看,本实用新型具有以下效果:

[0027]

1、热再生气进冷却器e

‑

0302入口温度大幅降低,最大入口温度245℃可降低到130℃左右,最大可将循环冷却水负荷由524.8 kw降低到约294.1kw,节能效果43.95%。

[0028]

2、冷再生气进加热器e

‑

0301入口温度大幅提高,最大入口温度30℃可升高到145℃左右,最大可将导热油负荷由517.5 kw降低到约244.5kw,节能效果52.75%。

[0029]

3、本实用新型增加换热器后,pdv0302前后压降需小于等于60kpa,根据现场记录数据,再生气流量稳定前提下,pdv0302实际运行在45

‑

53kpa之间。

[0030]

4、本实用新型增加的气气换热器经过正常运行一段时间观察及dcs数据时时记录,认为该工艺节能技改项目具有稳定性高、弹性空间大、能耗低的特点,达到节能降耗的目的,取得了技改预期效果。

[0031]

5、改造后每月可节省原料气约4793.4nm

³

,按照2元/m

³

,每年可节省115041元。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1