一种废润滑油再生装置的制作方法

1.本实用新型涉及一种废润滑油再生装置,属于油品回收技术领域。

背景技术:

2.润滑油被称为维持机械正常运转的血液,润滑油在使用过程中由于外界污染物浸入和自身氧化变质,其性能逐渐下降,必须及时更换,于是产生了大量的废润滑油。废润滑油的分析数据表明,其中杂质成分仅占1-25%,主体仍为润滑油基础油。废润滑油再生是采用物理或化学方法除去废油中的污染物和变质成分,使其达到润滑油基础油的质量指标。鉴于石油资源逐渐枯竭及废润滑油对环境的污染,废润滑油再生无疑具有良好的社会效益和经济效益。

3.对于润滑油的再生过程,目前再生方法主要可分为有酸工艺、加氢工艺、无酸工艺三大类。有酸工艺由于产生较多酸渣,难以处理,易污染环境,正逐渐被淘汰。加氢工艺处理量大,再生效果好,比较环保,但加氢设备昂贵,技术复杂,处理成本较高,只适合于较大规模的连续再生工艺,且催化剂易失活,需进行催化剂的再生。无酸工艺包括溶剂抽提工艺、白土高温接触无酸工艺、超临界流体萃取分馏工艺等生产过程不产生酸渣,环境污染较轻。

4.但是,上述的处理方法在对于具有高粘度的润滑油处理过程中,存在着净化效率低,设备运行连续性低等问题,导致了对于高粘度润滑油的处理存在着较多工艺不匹配的问题。

技术实现要素:

5.本实用新型的目的是:解决现有技术中对于高粘度的润滑油处理过程中常规的处理工艺的匹配性低、处理效率低的问题。本实用新型提供了一种废润滑油再生装置,本装置利用了自然沉降、絮凝、真空脱水、精滤等单元集成,有效地实现了处理高粘度润滑油的目的。

6.技术方案是:

7.一种废润滑油再生装置,包括:

8.絮凝槽,用于对废润滑油进行絮凝处理;

9.粗过滤器,连接于絮凝槽,用于对絮凝处理后的润滑油进行粗过滤处理;

10.蒸发器,连接于粗过滤器的渗透侧,用于对粗过滤器中得到的滤油进行蒸发处理,获得轻组分和重组分;

11.第一疏水陶瓷膜组件,连接于蒸发器的顶部,用于对获得的轻组分润滑油进行过滤去除水;

12.第二疏水陶瓷膜组件,连接于蒸发器的底部,用于对获得的重组分润滑油进行过滤去除水和机械杂质。

13.还包括:轻组分成品罐,连接于第一疏水陶瓷膜组件的渗透侧,用于存储得到的轻组分润滑油成品滤液。

14.还包括:重组分成品罐,连接于第二疏水陶瓷膜组件的渗透侧,用于存储得到的重组分润滑油成品滤液。

15.所述的粗过滤器是采用的纤维质石棉或者密金属丝网作为过滤介质的过滤设备。

16.还包括:预过滤器,连接于絮凝槽,用于对进入絮凝槽的废润滑油进行预过滤处理,去除机械杂质。

17.所述的预过滤器是包含有金属筛网的介质过滤器。

18.还包括:冷凝器,连接于蒸发器的顶部,用于对蒸发器的顶部得到的轻组分进行冷凝处理获得液态润滑油。

19.所述的第一疏水陶瓷膜组件和/或第二疏水陶瓷膜组件的孔径范围20-200nm,膜面水滴接触角范围120-160

°

。

20.第二疏水陶瓷膜组件中安装有管式膜元件,并且在第二疏水陶瓷膜组件的前后两端分别设有前封头和后封头,前封头上设有进料口,在后封头上设有出料口,管式膜元件的外部套接于花盘中,使其在第二疏水陶瓷膜组件中固定,管式膜元件的端头处还设有漏斗形料管,漏斗形料管使前封头与管式膜元件之间连通,漏斗形料管的较大的截面半径一端朝向前封头。

21.还包括:絮凝剂加入罐,连接于絮凝槽,用于向絮凝槽中加入絮凝剂。

22.有益效果

23.本专利的废润滑油处理装置适用于对中高粘度的润滑油进行再生,可以通过前絮凝处理方式去除掉其中的机械杂质,另外,再通过蒸馏的方式获得其中的轻重馏分润滑油;另外,通过疏水陶瓷膜可以同时将获得的轻重馏分润滑油中的水和残留的机械杂质去除;并且重组分润滑油在进行陶瓷膜过滤时,通过管路接口处的引流管进行处理,避免了高粘度润滑油在管路中的较高压降损失。

附图说明

24.图1是本实用新型的装置图;图2是第二疏水陶瓷膜组件的结构;

25.其中,1、预过滤器;2、絮凝槽;3、絮凝剂加入罐;4、粗过滤器;5、蒸发器;6、冷凝器; 7、轻组分罐;8、第一疏水陶瓷膜组件;9、轻组分成品罐;10、重组分罐;11、第二疏水陶瓷膜组件;12、重组分成品罐;13、管式膜元件;14、花盘;15、漏斗形料管;16、前封头; 17、后封头;18、进料口;19、出料口;20、渗透侧出口。

具体实施方式

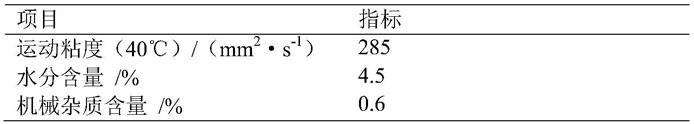

26.本实用新型所要处理的废润滑油主要是指具有较高粘度的润滑油,其典型的成分如下:

[0027][0028]

本专利的装置如图1所示,主要包括:

[0029]

预过滤器1,其主要的作用是用于去除掉润滑油中的较大的机械杂质,例如磨削碎

片、微粒等。这里的预过滤器1可以是采用的一些金属筛网的介质过滤器。

[0030]

絮凝槽2,与预过滤器1进行连接,其是将预过滤器1中得到的废油进行絮凝,使其中的一些机械杂质发生凝聚,这里所使用的絮凝剂主要是一些无机盐的水溶液,例如10-20wt%的碳酸钠的水溶液。在絮凝槽2上还设有相应的絮凝剂加入罐3。

[0031]

在絮凝槽2后,还设有粗过滤器4,其目的是用于对絮凝产生的较大颗粒的杂质进行过滤,这里的过滤器可以采用的纤维质石棉或者密金属丝网作为过滤介质的过滤设备,粗过滤器4与絮凝槽2的排液口连接。

[0032]

蒸发器5,其与粗过滤器4的滤液侧连接,是通过蒸发的方式将润滑油进行分馏,得到等级不同的馏分,其底部为轻组分出口,用于将轻组分蒸馏后作为气相排出,蒸发器5的顶部与冷凝器6连接,冷凝器6将气相的轻组分冷凝后得到液态的轻组分;另外,润滑油中的水也会作为轻组分排出,通过后续的第一疏水陶瓷膜组件进行过滤时,由于油相作为连续相,可以将轻组分油品中的水滤出,这里所使用的第一疏水陶瓷膜组件8的孔径范围可以是 20-200nm,膜表面经过了疏水化处理,水滴接触角范围是120-160

°

。第一疏水陶瓷膜组件8 的滤液侧与轻组分成品罐9连接,

[0033]

对于蒸发器5的底部得到的重组分润滑油,其粘度也会提高,将其存入与蒸发器5连接的重组分罐10,再通过第二疏水陶瓷膜组件11进行精密过滤,可以去除掉重组分润滑油中的一些细小机械杂质和水,这里的第二疏水陶瓷膜组件11的水滴接触角范围是120-160

°

。所获得的精制重润滑油送入重组分成品罐12中。另外,对于重组分润滑油进行陶瓷膜过滤时,由于油品粘度大,容易导致管式陶瓷膜的进口端和出口端有较大的压降,使得过滤能耗高、通量低。本专利中采用的第二疏水陶瓷膜组件11的结构如图2所示,在第二疏水陶瓷膜组件 11中安装有管式膜元件13,并且在第二疏水陶瓷膜组件11的前后两端分别设有前封头16和后封头17,前封头16上设有进料口18,在后封头17上设有出料口19,管式膜元件13的外部套接于花盘14中,使其在第二疏水陶瓷膜组件11中固定,管式膜元件13的端头处还设有漏斗形料管15,漏斗形料管15使前封头16与管式膜元件13之间连通,漏斗形料管15的较大的截面半径一端朝向前封头16。采用这样的结构时,管式膜元件13在过滤过程中,料液进入时不是直接冲击到花盘14的截面处,而是通过漏斗形的管道向管式膜元件13中进入,避免了冲击造成的在端面的压力损失,减少了高粘度润滑油的运动能耗,使动能可以更好地被利用于过滤过程中。

[0034]

实施例1

[0035]

将废旧润滑油采用金属筛网滤除较大的颗粒后,加入12wt%左右的碳酸钠溶液,絮凝剂加入量与润滑油的体积比是20:1,加入后搅拌,静置,将清液采用石棉网过滤去除絮凝残渣;再进行蒸馏处理,取得馏分在275-285℃的轻组分润滑油,通过冷凝后,采用孔径50nm 的表面疏水改性的陶瓷膜(表面水滴接触角165℃)进行过滤,渗透侧得到轻组分润滑油,重组分通过孔径50nm的陶瓷膜进行过滤处理(表面水滴接触角155℃),渗透侧得到重组分润滑油。

[0036]

实施例2

[0037]

将废旧润滑油采用金属筛网滤除较大的颗粒后,加入15wt%左右的碳酸钠溶液,絮凝剂加入量与润滑油的体积比是25:1,加入后搅拌,静置,将清液采用石棉网过滤去除絮凝残渣;再进行蒸馏处理,取得馏分在280-295℃的轻组分润滑油,通过冷凝后,采用孔径

20nm 的表面疏水改性的陶瓷膜(表面水滴接触角155℃)进行过滤,渗透侧得到轻组分润滑油,重组分通过孔径20nm的陶瓷膜进行过滤处理(表面水滴接触角150℃),渗透侧得到重组分润滑油。

[0038]

实施例3

[0039]

将废旧润滑油采用金属筛网滤除较大的颗粒后,加入12wt%左右的碳酸钠溶液,絮凝剂加入量与润滑油的体积比是20:1,加入后搅拌,静置,将清液采用石棉网过滤去除絮凝残渣;再进行蒸馏处理,取得馏分在275-285℃的轻组分润滑油,通过冷凝后,采用孔径50nm 的表面疏水改性的陶瓷膜(表面水滴接触角165℃)进行过滤,渗透侧得到轻组分润滑油,重组分通过孔径50nm的陶瓷膜进行过滤处理(表面水滴接触角155℃),渗透侧得到重组分润滑油。

[0040]

以上实施例中处理过程和润滑油参数如下:

[0041][0042]

可以看出,本专利的方法适用于高粘度的润滑油的再生处理,可以显著去除掉润滑油中的机械杂质和水;并且能够获得轻重两种级别的润滑油产品。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1