一种热再循环生物质气化设备的制作方法

1.本实用新型属于气化设备技术领域,具体地,涉及一种热再循环生物质气化设备。

背景技术:

2.生物质能源本质上是来自于地壳的碳经过生物的光合作用存储太阳能,其利用过程是太阳能的释放和碳的回归过程,因此,生物质能源的利用不会造成额外的碳排放,生物质的清洁高效利用是优化能源结构、控制环境污染和减少“碳排放”的有效途径。

3.生物质气化炉是以固态生物质为原料,在高温缺氧的条件下将其中的碳通过氧化、还原、热解转化为可燃气体的设备,而产生的可燃气可用于发电、锅炉加热等领域。现有的生物质气化设备不能将热量有效地进行循环利用,导致浪费了大量能量,因此开发一种能够热再循环的生物质气化设备是亟需解决的问题。

技术实现要素:

4.为解决现有技术中存在的生物质气化设备不能将热量有效地进行循环利用的技术问题,本实用新型提供了一种热再循环生物质气化设备。

5.本实用新型的目的可以通过以下技术方案实现:

6.一种热再循环生物质气化设备,包括炉体组件,炉体组件的上方安装有集气筒组件,集气筒组件的一侧安装有除杂组件,集气筒组件的上方安装有上盖组件;

7.所述炉体组件包括壳体,壳体的一侧中部连通有进气口,壳体的内部设有内炉体,壳体的顶端与内炉体的顶端固定连接,内炉体的侧壁下方固定连通有若干均匀分布的导气管,内炉体的底端固定有托料斗,托料斗的底端固定有散灰罩,内炉体与壳体之间设有隔筒,隔筒与壳体之间设有环形板,所述环形板位于进气口下方,环形板的外周侧与壳体的内壁固定连接,环形板的内周侧与隔筒的外壁固定连接,隔筒的底端与散灰罩的底端固定连接,隔筒的设置能够将进入到内炉体与壳体之间的空气进行预热,提供空气温度,加快气化过程的效率。

8.进一步地,所述壳体的另一侧底端设有排灰口,排灰口的上方设有炉排,炉排的周侧与壳体内壁固定连接。

9.进一步地,所述集气筒组件包括筒体,筒体的底端与内炉体的顶端固定连接,筒体的外侧固定有封环,封环与筒体之间形成密闭空腔,筒体的侧壁开有若干均匀分布的气孔,气孔与空腔相连通,封环的一侧设有出气口。

10.进一步地,所述除杂组件包括旋风筒,旋风筒与出气口之间通过管道固定连通,旋风筒的顶端中心固定有出气管,出气管的底端位于旋风筒的中部。

11.进一步地,所述上盖组件包括上盖本体,上盖本体的底端与筒体的顶端固定连接,上盖本体的一侧固定有进料管,进料管的出料端位于上盖本体内部。

12.进一步地,所述进料管的进料端倾斜向下设置并安装有进料电机,进料管内转动连接有螺旋轴,螺旋轴的一端与进料电机的输出端固定连接。

13.有益效果:

14.本实用新型通过在壳体与内炉体之间设置隔筒,并将隔筒使用环形板进行固定,同时在内炉体的侧壁底端设置有导气管,以上结构限制了从进气口进入空气的行进路线,在空气到达隔筒与内炉体之间时,空气能够被高温的内炉体侧壁加热,有效地将热量进行循环利用,被预热后的空气再从导气管进入到内炉体内部;一方面,与冷空气相比,预热后的空气能够更快地参与到生物质燃料的气化过程,能够提高氧化层的热效率,从而提高气化效率;另一方面,填充在内炉体与壳体之间的空气能够对设备整体进行保温,避免热量直接散失,减少设备的物料消耗;

15.本实用新型通过在出气口设置除杂组件,使可燃气体能够沿旋风筒内壁转动,可燃气体中的杂质在离心力的作用下击打到旋风筒内壁上并沿旋风筒内壁向下坠落,使杂质与可燃气体分离,减少可燃气体的杂质含量,提升可燃气体的品质。

附图说明

16.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

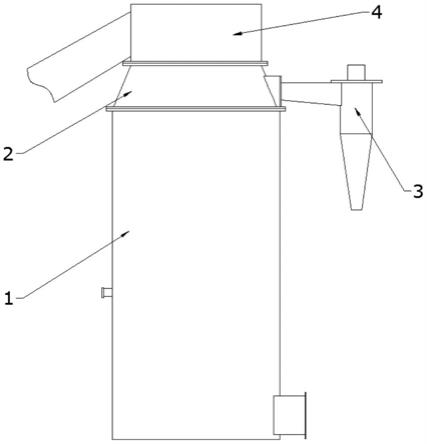

17.图1为本实用新型热再循环生物质气化设备的结构示意图;

18.图2为本实用新型炉体组件的剖视图;

19.图3为本实用新型集气筒组件和除杂组件的结构示意图;

20.图4为本实用新型上盖组件的结构示意图。

21.附图中,各标号所代表的部件列表如下:

22.1、炉体组件;101、壳体;102、进气口;103、排灰口;104、隔筒;105、内炉体;106、导气管;107、散灰罩;108、托料斗;109、环形板;2、集气筒组件;201、筒体;202、封环;203、气孔;204、出气口;3、除杂组件;301、旋风筒;302、出气管;4、上盖组件;401、上盖本体;402、进料管;403、螺旋轴;5、炉排。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

24.请参阅图1-图4所示,一种热再循环生物质气化设备,包括炉体组件1,炉体组件1的上方安装有集气筒组件2,集气筒组件2的一侧安装有除杂组件3,集气筒组件2的上方安装有上盖组件4;

25.炉体组件1包括壳体101,壳体101的一侧中部连通有进气口102,壳体101的另一侧底端设有排灰口103,排灰口103的上方设有炉排5,炉排5的周侧与壳体101内壁固定连接,壳体101的内部设有内炉体105,壳体101的顶端与内炉体105的顶端固定连接,内炉体105的侧壁下方固定连通有若干均匀分布的导气管106,内炉体105的底端固定有托料斗108,托料

斗108的底端固定有散灰罩107,内炉体105与壳体101之间设有隔筒104,隔筒104与壳体101之间设有环形板109,环形板109位于进气口102下方,环形板109的外周侧与壳体101的内壁固定连接,环形板109的内周侧与隔筒104的外壁固定连接,隔筒104的底端与散灰罩107的底端固定连接。

26.集气筒组件2包括筒体201,筒体201的底端与内炉体105的顶端固定连接,筒体201的外侧固定有封环202,封环202与筒体201之间形成密闭空腔,筒体201的侧壁开有若干均匀分布的气孔203,气孔203与密闭空腔相连通,封环202的一侧设有出气口204。

27.除杂组件3包括旋风筒301,旋风筒301与出气口204之间通过管道固定连通,旋风筒301的顶端中心固定有出气管302,出气管302的底端位于旋风筒301的中部。

28.上盖组件4包括上盖本体401,上盖本体401的底端与筒体201的顶端固定连接,上盖本体401的一侧固定有进料管402,进料管402的出料端位于上盖本体401内部,进料管402的进料端倾斜向下设置并安装有进料电机,进料管402内转动连接有螺旋轴403,螺旋轴403的一端与进料电机的输出端固定连接。

29.工作原理:

30.使用时,先启动进料电机,进料电机的输出端带动螺旋轴403转动,将生物质燃料通过进料管402的进料端提升至出料端,生物质燃料进入到内炉体105的内部并在托料斗108上方堆积,从底端点燃内炉体105中生物质燃料,通过进气口102向壳体101内鼓入空气,空气先通过隔筒104与壳体101之间的间隙向上到顶后,再通过隔筒104与内炉体105之间的间隙向下,空气被内炉体105的侧壁预热后,通过导气管106进入到内炉体105的内部,与冷空气相比,预热后的空气能够更快地参与到生物质燃料的气化过程,能够提高氧化层的热效率,从而提高气化效率;

31.生物质气化产生的可燃气体通过筒体201的气孔203进入到密闭空腔内,再经过出气口204连接的管道进入到旋风筒301中,可燃气体沿旋风筒301内壁转动,可燃气体中的杂质在离心力的作用下击打到旋风筒301内壁上并沿旋风筒301内壁向下坠落,使杂质与可燃气体分离,除杂后的可燃气体通过出气管302排出;

32.被燃烧氧化后的生物质炉渣经过散灰罩107,掉落到炉排5上,经过炉排5筛分后落入壳体101的底端,当炉渣过多时,可通过排灰口103将炉渣取出。

33.在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

34.以上内容仅仅是对本实用新型结构所作的举例和说明,所述本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离实用新型的结构或者超越本权利要求书所定义的范围,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1