高密度原油脱水仪的制作方法

1.本实用新型涉及原油脱水装置技术领域,是一种高密度原油脱水仪。

背景技术:

2.原油性质分析是原油开采和加工过程中非常重要的环节。一般来讲,当原油中的含水在0.3wt%以下,甚至更低时,才符合原油性质分析的要求。因此,在进行原油性质分析前,需要在实验室对原油进行脱水处理。脱除原油中水分的现有方法主要包括电脱水法、蒸馏法、化学破乳、离心法、超声波法等。

3.采用蒸馏工艺进行原油脱水的方法主要适用于稀油脱水,对于高含水稠油,特别是高含水超稠油,容易出现突沸,一方面能耗高,另一方面操作难以控制。采用离心工艺进行原油脱水的方法,很难将处理后的原油中的含水量控制在0.5wt%以下。化学破乳法由于一种破乳剂只能针对一种性质的原油,而且需要足够长的沉降时间,适用范围窄,效率低。超声波主要用于乳化领域,在原油脱水领域还没有成熟的产品。目前比较成熟、生产比较多的是采用电脱原理的脱水仪。该类脱水仪利用电场和化学破乳的共同作用进行原油脱水,但是对于原油密度在920(20℃)kg/m

³

以上的原油,即便是连续 24小时脱水,含水率依然达不到0.5wt%以下。特别是近年来随着石油工业的发展,三次采油技术得到广泛应用,原油密度更高,脱水后的原油含水通常高达1wt%至5wt%,甚至更高。通过大量的实验以及调研和咨询,对于稠油脱水,特别是高含水超稠油,目前国内还没有特别好的脱水办法。

技术实现要素:

4.本实用新型提供了一种高密度原油脱水仪,克服了上述现有技术之不足,其能有效解决现有高密度原油脱水效果不佳的问题。

5.本实用新型的技术方案是通过以下措施来实现的:一种高密度原油脱水仪,包括釜体和油水分离器,在釜体内设置有搅拌器,在搅拌器周围的釜体内固定有电极板,在釜体上部分别设置有加料口和蒸汽排放口,所述加料口连通有加料管,所述蒸汽排放口与油水分离器上部进料端之间固定连通有蒸汽排放管,在蒸汽排放管上固定安装有能对蒸汽排放管冷却的冷却设备,油水分离器底部排放口固定连通有分离器排放管,在分离器排放管与釜体上部之间固定连通有轻组分返排管;在釜体上设置有能监测釜体内部温度的测温组件,在釜体底部固定连通有釜底排放管,在釜体外侧设置有加热层,在加料管、蒸汽排放管、分离器排放管、轻组分返排管、釜底排放管上分别串接有阀门。

6.下面是对上述实用新型技术方案的进一步优化或/和改进:

7.上述还包括控制器,搅拌器采用电动搅拌器,电动搅拌器的控制端、电极板的控制端、测温组件与控制器分别电连接。

8.上述测温组件采用热电偶,热电偶与控制器电连接;所述阀门采用电磁阀,控制器与所述电磁阀电连接。

9.上述还包括加热器,控制器与加热器的电加热开关电连接,加热器设置在加热层

内;冷却设备采用冷凝器。

10.上述电极板底端与釜体底部排放端之间的距离为釜体高度的五分之一。

11.上述釜体顶部固定安装有釜盖,加料口和蒸汽排放口均设置在釜盖上,釜盖内固定有支撑板,电极板通过支撑板固定在釜体内。

12.本实用新型结构合理而紧凑,使用方便,其对高密度原油脱水时,通过电极板产生的电场脱除原油中大量的水,然后通过加热层使原油中的残留水分继续蒸发,蒸发后的蒸汽,经冷凝、分离,回收轻质组分,达到原油深度脱水的目的;本脱水仪操作方便、脱水效率高、原油适用性广泛,特别适合高含水稠油和超稠油的脱水;其对不同性质的原油进行脱水,都能实现脱水后原油中的含水在0.3wt%以下,由此可见,本实用新型对原油具有较好的脱水效果。

附图说明

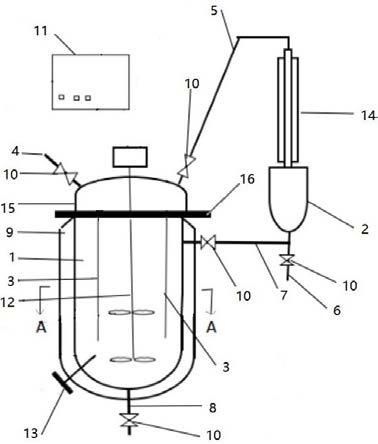

13.附图1为本实用新型最佳实施例的主视透视结构示意图。

14.附图2为釜体a-a向的透视结构示意图。

15.附图中的编码分别为:1为釜体,2为油水分离器,3为电极板,4为加料管,5为蒸汽排放管,6为分离器排放管,7为轻组分返排管,8为釜底排放管,9为加热层,10为阀门,11为控制器,12为电动搅拌器,13为热电偶,14为冷凝器,15为釜盖,16为支撑板。

具体实施方式

16.本实用新型不受下述实施例的限制,可根据本实用新型的技术方案与实际情况来确定具体的实施方式。

17.在本实用新型中,为了便于描述,各部件的相对位置关系的描述均是根据说明书附图1的布图方式来进行描述的,如:前、后、上、下、左、右等的位置关系是依据说明书附图1的布图方向来确定的。

18.下面结合实施例及附图对本实用新型作进一步描述:

19.如附图1、2所示,该高密度原油脱水仪包括釜体1和油水分离器2,在釜体1内设置有搅拌器,在搅拌器周围的釜体1内固定有电极板3,在釜体1上部分别设置有加料口和蒸汽排放口,所述加料口连通有加料管4,所述蒸汽排放口与油水分离器2上部进料端之间固定连通有蒸汽排放管5,在蒸汽排放管5上固定安装有能对蒸汽排放管5冷却的冷却设备,油水分离器2底部排放口固定连通有分离器排放管6,在分离器排放管6与釜体1上部之间固定连通有轻组分返排管7;在釜体1上设置有能监测釜体1内部温度的测温组件,在釜体1底部固定连通有釜底排放管8,在釜体1外侧设置有加热层9,在加料管4、蒸汽排放管5、分离器排放管6、轻组分返排管7、釜底排放管8上分别串接有阀门10。

20.采用本实用新型对高密度原油脱水时,通过电极板3产生的电场脱除原油中大量的水,然后通过加热层加热原油中的残留水分并继续蒸发,蒸发后的蒸汽(包括少量轻烃组分气体),经冷凝、分离,回收轻质组分,达到原油深度脱水的目的。本脱水仪操作方便、脱水效率高、原油适用性广泛,特别适合高含水稠油和超稠油的脱水。对不同性质的原油进行脱水,都能实现脱水后原油中的含水在0.3wt%以下,由此可见,本实用新型对原油具有较好的脱水效果。

21.电极板3可采用现有金属网状结构的电极板或其它现有公知的电极板。油水分离器2可带有刻度,用于观察油水界面。分离器排放管6用于排放油水分离器2分离得到的水。釜底排放管8用于排放釜体1内的物料。

22.可根据实际需要,对上述高密度原油脱水仪作进一步优化或/和改进:

23.根据需要,还包括控制器11,搅拌器采用电动搅拌器12,电动搅拌器12的控制端、电极板3的控制端、测温组件与控制器11分别电连接。

24.控制器11为现有公知公用的控制器,比如常用的plc控制器、单片机等。控制器11可对电动搅拌器12搅拌的转速进行控制,达到加速水分蒸发和使釜体1内原油受热均匀的目的。

25.根据需要,测温组件采用热电偶13,热电偶13与控制器11电连接;所述阀门10采用电磁阀,控制器11与所述电磁阀电连接。

26.热电偶13的信号输出端与控制器11电连接。热电偶13用于测量釜体1内物料的温度。

27.根据需要,还包括加热器,控制器11与加热器的电加热开关电连接,加热器设置在加热层9内;冷却设备采用冷凝器14。

28.冷凝器14用于冷凝从釜体1内蒸发出的蒸汽,加热层9用于物料的加热和保温,加热器可采用加热线圈或其它现有公知公用的加热器。

29.为了使釜体1内物料尽可能受到电场作用,电极板3底端与釜体1底部排放端之间的距离为釜体1高度的五分之一。

30.如附图1所示,釜体1顶部固定安装有釜盖15,加料口和蒸汽排放口均设置在釜盖15上,釜盖15内固定有支撑板16,电极板3通过支撑板16固定在釜体1内。

31.上述高密度原油脱水仪的使用方法如下述实施例:

32.实施例1

33.称取密度为850kg/m

³

(20℃)、含水为0.8wt%的原油加入釜体1内,关闭加料管4和蒸汽排放管5上的阀门10;打开控制器11电源,将控制器11温度设置为80℃,将电场强度设置为800v/cm,电脱水时间设置为60min,打开电加热开关和电脱水开关(电极板3的控制端)进行电脱水并自动计时。计时结束后电脱水过程结束,慢慢开启釜底排放管8的阀门10将脱出的水排放,然后关闭釜底排放管8的阀门10;将控制器11温度设置为110℃,打开蒸汽排放管5上的阀门10,启动电动搅拌器12,调节电动搅拌器12的转速至合适大小,加热至无蒸汽产生后,关闭电加热开关;釜体1温度降至60℃时,打开分离器排放管6的阀门10,排出分离出的水,然后打开轻组分返排管7上的阀门10,使油水分离器2中的轻质油流回到釜体1内,搅拌10min后,关闭电动搅拌器12;打开釜底排放管8的阀门10放出釜体1内的原油,经分析,脱水后原油含水为0.05wt%。

34.实施例2

35.称取密度为920kg/m

³

(20℃)、含水为1.8wt%的原油加入釜体1内,关闭加料管4和蒸汽排放管5上的阀门10;打开控制器11电源,将控制器11温度设置为95℃,将电场强度设置为1200v/cm,电脱水时间设置为10min,打开电加热开关和电脱水开关进行电脱水并自动计时。计时结束后电脱水过程结束,慢慢开启釜底排放管8的阀门10,将脱出的水排放,然后关闭釜底排放管8的阀门10;将控制器11温度设置为115℃,打开蒸汽排放管5上的阀门10,

启动电动搅拌器12,调节电动搅拌器12的转速至合适大小,加热至无蒸汽产生时,关闭电加热开关;釜体1内温度降至70℃时,打开分离器排放管6的阀门10,排出分离出的水,然后打开轻组分返排管7上的阀门10,使油水分离器2中的轻质油流回到釜体1内,搅拌10min后,关闭电动搅拌器12;打开釜底排放管8的阀门10放出釜体1内的原油,经分析,脱水后原油含水为0.05wt%。

36.实施例3

37.称取密度为932kg/m

³

(20℃)、含水为3.2wt%的原油加入釜体1内,关闭加料管4和蒸汽排放管5上的阀门10;打开控制器11电源,将控制器11温度设置为100℃,将电场强度设置为1100v/cm,电脱水时间设置为50min,打开电加热开关和电脱水开关进行电脱水并自动计时。计时结束后电脱水过程结束,慢慢开启釜底排放管8的阀门10将脱出的水排放,然后关闭釜底排放管8的阀门10;将控制器11温度设置为120℃,打开蒸汽排放管5上的阀门10,启动电动搅拌器12,调节电动搅拌器12的转速至合适大小,加热至无蒸汽产生时,关闭电加热开关;釜体1内温度降至80℃时,打开分离器排放管6的阀门10,排出分离出的水,然后打开轻组分返排管7上的阀门10,使油水分离器2中的轻质油流回到釜体1内,搅拌10min后,关闭电动搅拌器12;打开釜底排放管8的阀门10放出釜体1内的原油,经分析,脱水后原油含水为0.10wt%。

38.实施例4

39.称取密度为94kg/m

³

5(20℃)、含水为5wt%的原油加入釜体1内,关闭加料管4和蒸汽排放管5上的阀门10;打开控制器11电源,将控制器11温度设置为100℃,将电场强度设置为1500v/cm,电脱水时间设置为60min,打开电加热开关和电脱水开关进行电脱水并自动计时。计时结束后电脱水过程结束,慢慢开启釜底排放管8的阀门10将脱出的水排放,然后关闭釜底排放管8的阀门10;将控制器11温度设置为120℃,打开蒸汽排放管5上的阀门10,启动电动搅拌器12,调节电动搅拌器12的转速至合适大小,加热至无蒸汽产生时,关闭电加热开关;釜体1内温度降至80℃时,打开分离器排放管6的阀门10,排出分离出的水,然后打开轻组分返排管7上的阀门10,使油水分离器2中的轻质油流回到釜体1内,搅拌10min后,关闭电动搅拌器12;打开釜底排放管8的阀门10放出釜体1内的原油,经分析,脱水后原油含水为0.11wt%。

40.以上技术特征构成了本实用新型的最佳实施例,其具有较强的适应性和最佳实施效果,可根据实际需要增减非必要的技术特征,来满足不同情况的需求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1