一种镓基液态金属高温润滑剂及其制备方法与流程

1.本发明涉及润滑材料技术领域,具体是一种镓基液态金属高温润 滑剂的制备方法。

背景技术:

2.对于机械制造业领域,润滑剂的研发是核心的关键技术之一。运 动零部件的摩擦磨损是设备损坏和能量损失的主要原因;可靠润滑剂 不仅能保证机械零部件稳定、可靠运行,而且能够充分减摩,实现节 能减排,达成低碳。不同种类和型号的润滑油、润滑脂、离子液体, 在我国经济社会建设和国防军工中发挥着突出的作用。但是,对于部 分特定关键装置,上述润滑剂是不适用的。医疗放射领域和核领域的 工况,不仅要求润滑剂实现减摩,而且要求润滑剂满足足够的导电和 导热性能。镓基液态金属,在室温~2000℃内能够保持液态,金属元 素本质保证了良好的导电性和导热性,流体特征实现了较好的润滑性 能(tribology international,141,2020,105904)。在医疗放射领域和核 领域,镓基液态金属是理想的润滑剂。进口ct设备的x射线管轴承 采用的就是镓基液态金属,我国目前还不能实现x射线管轴承的自 主制备,关键原因就是没有攻克有效润滑剂的研制问题。

3.随着检测运行指标的提高和更高端性能的实现,医疗放射领域和 核领域的轴承零件需要在较高的温度下进行服役,这就要求镓基液态 金属润滑剂在较高的温度下要实现良好的润滑性能。然而,高温环境 会降低液态金属的粘度,影响其润滑性能;必须提高镓基液态金属的 高温粘度。添加相界面结构和粘度对润滑剂的润滑性能,同样具有重 要作用。对于镓基液态金属,填加无机相(如二氧化硅)能够有效提 高其高温粘度;但是液态金属与绝大多数无机相的界面结构,在高温 下会显著恶化,会导致润滑失效。因此如何提高合金粘度的同时,保 持良好的界面结构,成为了高温润滑剂的难点。

4.本发明创新地采用镓基液态金属本征氧化物作为润滑性的粘度 增强相,一方面利用氧化物添加相结构,提高液态金属的粘度;另一 方面,利用氧化物基体的镓基液态金属成分,实现添加相与基体之间 的良好界面;为解决液态金属高温润滑剂的难点,开辟了一条可行的 道路。

5.除了采用添加相外部武装,通过合金化的方式,对液态金属进行 内部结构强化,也能有效改进润滑性能。本发明通过添加bi,不仅 有效提高了液态金属的润湿性和粘度,进一步保证了液态金属的高温 润滑性能;而且bi元素是固溶在ga-in-sn液态金属中,改性后的液 态金属与液态金属氧化物依然保持了良好的接触界面。

6.综上所述,针对我国医疗和核领域对液态金属高温润滑剂的需求, 面向现有液态金属高温下粘度降低的问题,创新性地采用内部合金化 强化与外部添加相辅助相互结合的方式;内部添加bi,提高粘度和 润湿性;外部添加相创新性地采用镓基液态金属本征氧化物,提高粘 度的同时,实现了添加相与合金化液态金属基体的良好界面。本发明 制备的液态金属润滑剂在高温下具有良好的润滑性能,在医疗、核领 域以及冉冉升起的软体机器人领域具有重要应用潜力。

技术实现要素:

7.本发明提供一种镓基液态金属高温润滑剂及其制备方法。本发明 的镓基液态金属高温润滑剂基于液态金属合金化和液态金属氧化物 的添加,获得了优异的高温润滑性能。

8.本发明的一种镓基液态金属高温润滑剂,其特征在于,该镓基液 态金属高温润滑剂包括合金化液态金属和液态金属氧化物,其组成比 例为:(合金化液态金属)

(100-y)wt%-(液态金属氧化物)

y wt%

,4≥y ≥1;

9.其中,合金化液态金属由bi、ga、in、sn组成,组成比例为: (ga-in-sn基础液态金属)

(100-x)wt%

bi

x wt%

,5≥x≥1;

10.液态金属氧化物为ga-in-sn液态金属的氧化物。

11.本发明镓基液态金属高温润滑剂制备方法,具体步骤如下:

12.1)合金化

13.在无氧环境下,按照(ga-in-sn基础液态金属)

(100-x)wt%

bi

x wt%

, 5≥x≥1的比例称取bi、ga、in、sn,置于锥形瓶中,然后将锥形瓶 置于200~250℃的油浴锅中,磁子搅拌0.5~1.5小时,冷却得到合金 化液态金属;

14.2)氧化

15.将ga-in-sn基础液态金属置于烧杯中,将烧杯放入马弗炉中, 大气环境高温保温,实现初步氧化;然后将烧杯置于200~250℃的油 浴锅中,大气环境下磁子搅拌0.5~1.5小时,充分氧化,冷却得到液 态金属氧化物;

16.3)混合

17.按照(合金化液态金属)

(100-y)wt%-(液态金属氧化物)

y wt%

,4 ≥y≥1的比例称取合金化液态金属和液态金属氧化物,置于锥形瓶 中,磁子搅拌0.5~1.5小时,然后将锥形瓶置于超声波清洗器中,超 声分散0.5~1小时,得到镓基液态金属高温润滑剂。

18.作为进一步优选的实施方案,所述ga-in-sn基础液态金属优选 质量百分比为:ga

65

in

22

sn

13

;

19.作为进一步优选的实验方案,所述氧化步骤中的ga-in-sn基础 液态金属,由ga、in、sn原料,置于锥形瓶中,在180℃油浴锅中 搅拌1~1.5小时,冷却获得;

20.作为进一步优选的实施方案,所述无氧环境为氩气氛围的手套箱, 其氧气含量≤10ppm;

21.作为进一步优选的实施方案,所述bi为粉末,粒度为50~100nm;

22.作为进一步优选的实施方案,所述ga、in、sn、bi原料的纯度 均为99.99%;

23.作为进一步优选的实施方案,马弗炉中高温保温,工艺为 250~400℃保温1~4小时。

24.本发明的有益效果:

25.(1)本发明利用bi合金化,实现了ga-in-sn液态金属粘度和 润湿性的提高;利用镓基液态金属本征氧化物作为添加相,提高了液 态金属的粘度,实现了粘度添加相与合金化液态金属的良好界面,解 决了粘度添加相在高温下与基体的界面劣化导致润滑性能下降的问 题。

26.(2)本发明制备的镓基液态金属高温润滑剂,主要由金属元素 构成,具有优异的

导电性和导热性,且在100~200℃范围内实现了良 好的润滑性能。

27.(3)本发明工艺简单,能直接进行大规模生产。

附图说明

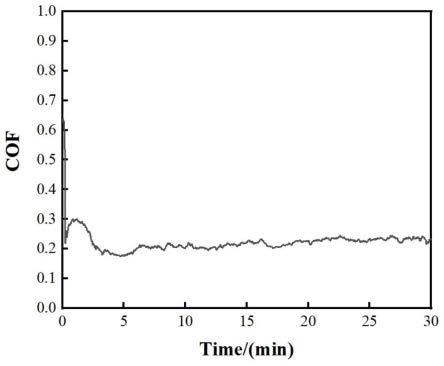

28.图1是实施例1所制备[(ga

65

in

22

sn

13

)

97wt%

bi

3wt%

合金化液态金 属]

97wt%-[ga

65

in

22

sn

13

氧化物]

3wt%

镓基液态金属高温润滑剂介质环境 下在100℃的摩擦系数曲线;

[0029]

图2是添加实施例2所制备[(ga

65

in

22

sn

13

)

99wt%

bi

1wt%

合金化液 态金属]

99wt%-[ga

65

in

22

sn

13

氧化物]

1wt%

镓基液态金属高温润滑剂介质 环境下在150℃的摩擦系数曲线;

[0030]

图3是添加实施例3所制备[(ga

65

in

22

sn

13

)

95wt%

bi

5wt%

合金化液 态金属]

96wt%-[ga

65

in

22

sn

13

氧化物]

4wt%

镓基液态金属高温润滑剂介质 环境下在200℃的摩擦系数曲线;

[0031]

图4是对比例1未添加润滑剂的对磨材料在100℃的摩擦系数曲 线;

[0032]

图5是对比例2(ga

65

in

22

sn

13

)

97wt%-(ga

65

in

22

sn

13

氧化物)

3wt% 镓基液态金属高温润滑剂介质环境下在100℃的摩擦系数曲线;

[0033]

图6是对比例3(ga

65

in

22

sn

13

)

99wt%

bi

1wt%

合金化液态金 属]

99wt%-sio

2 1wt%

镓基液态金属高温润滑剂介质环境下在150℃的摩 擦系数曲线;

[0034]

图7是镓基液态金属高温润滑剂的性能实现机理图。

具体实施方式

[0035]

下面将结合本发明的具体实施例与附图对本发明的技术方案进 行清楚、完整地描述,显然,所描述实施例仅仅是本发明一部分实施 例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术 人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于 本发明保护的范围。

[0036]

实施例1

[0037]

一种镓基液态金属高温润滑剂[(ga

65

in

22

sn

13

)

97wt%

bi

3wt%

合金化 液态金属]

97wt%-[ga

65

in

22

sn

13

氧化物]

3wt%

的制备方法:

[0038]

1)合金化

[0039]

在氩气氛围的手套箱,其氧气含量≤10ppm,按照(ga

65

in

22

sn

13

) 97wt%

bi

3wt%

的比例称取bi、ga、in、sn原料,bi为粉末,粒度为50~100nm, ga、in、sn、bi原料的纯度均为99.99%;将称取的原料置于锥形瓶 中,然后将锥形瓶置于200℃的油浴锅中,磁子搅拌1.5小时,冷却 得到合金化镓基液态金属;

[0040]

2)氧化

[0041]

按照ga

65

in

22

sn

13

质量百分比称取ga、in、sn原料,置于锥形瓶 中,在180℃油浴锅中搅拌1小时,冷却获得基础镓基液态金属,将 基础镓基液态金属置于烧杯中,将烧杯放入马弗炉中,大气环境在 300℃保温2小时,实现初步氧化;然后将烧杯置于200℃的油浴锅 中,大气环境下磁子搅拌1.5小时,充分氧化,冷却得到液态金属氧 化物;

[0042]

3)混合

[0043]

按照(合金化液态金属)

97wt%-(液态金属氧化物)

3wt%

的比例称 取合金化液态金属和液态金属氧化物,置于锥形瓶中,磁子搅拌0.5 小时,然后将锥形瓶置于超声波清洗器中,超声分散0.5小时,得到 镓基液态金属高温润滑剂。

[0044]

实施例2

[0045]

一种镓基液态金属高温润滑剂[(ga

65

in

22

sn

13

)

99wt%

bi

1wt%

合金化 液态金属]

99wt%-[ga

65

in

22

sn

13

氧化物]

1wt%

的制备方法:

[0046]

1)合金化

[0047]

在氩气氛围的手套箱,其氧气含量≤8ppm,按照(ga

65

in

22

sn

13

) 99wt%

bi

1wt%

的比例称取bi、ga、in、sn原料,bi为粉末,粒度为50~100nm, ga、in、sn、bi原料的纯度均为99.99%;将称取的原料置于锥形瓶 中,然后将锥形瓶置于250℃的油浴锅中,磁子搅拌0.5小时,冷却 得到合金化镓基液态金属;

[0048]

2)氧化

[0049]

按照ga

65

in

22

sn

13

质量百分比称取ga、in、sn原料,置于锥形瓶 中,在180℃油浴锅中搅拌1.5小时,冷却获得基础镓基液态金属, 将基础镓基液态金属置于烧杯中,将烧杯放入马弗炉中,大气环境在 250℃保温4小时,实现初步氧化;然后将烧杯置于250℃的油浴锅 中,大气环境下磁子搅拌0.5小时,充分氧化,冷却得到液态金属氧 化物;

[0050]

3)混合

[0051]

按照(合金化液态金属)

99wt%-(液态金属氧化物)

1wt%

的比例称 取合金化液态金属和液态金属氧化物,置于锥形瓶中,磁子搅拌0.5 小时,然后将锥形瓶置于超声波清洗器中,超声分散1.0小时,得到 镓基液态金属高温润滑剂。

[0052]

实施例3

[0053]

一种镓基液态金属高温润滑剂[(ga

65

in

22

sn

13

)

95wt%

bi

5wt%

合金化 液态金属]

96wt%-[ga

65

in

22

sn

13

氧化物]

4wt%

的制备方法:

[0054]

1)合金化

[0055]

在氩气氛围的手套箱,其氧气含量≤10ppm,按照(ga

65

in

22

sn

13

) 95wt%

bi

5wt%

的比例称取bi、ga、in、sn原料,bi为粉末,粒度为50~100nm, ga、in、sn、bi原料的纯度均为99.99%;将称取的原料置于锥形瓶 中,然后将锥形瓶置于220℃的油浴锅中,磁子搅拌1.0小时,冷却 得到合金化镓基液态金属;

[0056]

2)氧化

[0057]

按照ga

65

in

22

sn

13

质量百分比称取ga、in、sn原料,置于锥形瓶 中,在180℃油浴锅中搅拌1.2小时,冷却获得基础镓基液态金属, 将基础镓基液态金属置于烧杯中,将烧杯放入马弗炉中,大气环境在 400℃保温1小时,实现初步氧化;然后将烧杯置于220℃的油浴锅 中,大气环境下磁子搅拌1.0小时,充分氧化,冷却得到液态金属氧 化物;

[0058]

3)混合

[0059]

按照(合金化液态金属)

96wt%-(液态金属氧化物)

4wt%

的比例称 取合金化液态金属和液态金属氧化物,置于锥形瓶中,磁子搅拌1.5 小时,然后将锥形瓶置于超声波清洗器中,超声分散1.0小时,得到 镓基液态金属高温润滑剂。

[0060]

实施例4

[0061]

一种镓基液态金属高温润滑剂[(ga

65

in

22

sn

13

)

98wt%

bi

2wt%

合金化 液态金属]

98wt%-[ga

65

in

22

sn

13

氧化物]

2wt%

的制备方法:

[0062]

1)合金化

[0063]

在氩气氛围的手套箱,其氧气含量≤10ppm,按照(ga

65

in

22

sn

13

) 98wt%

bi

2wt%

的比例

称取bi、ga、in、sn原料,bi为粉末,粒度为50~100nm, ga、in、sn、bi原料的纯度均为99.99%;将称取的原料置于锥形瓶 中,然后将锥形瓶置于200℃的油浴锅中,磁子搅拌1.0小时,冷却 得到合金化镓基液态金属;

[0064]

2)氧化

[0065]

按照ga

65

in

22

sn

13

质量百分比称取ga、in、sn原料,置于锥形瓶 中,在180℃油浴锅中搅拌1.0小时,冷却获得基础镓基液态金属, 将基础镓基液态金属置于烧杯中,将烧杯放入马弗炉中,大气环境在 300℃保温2小时,实现初步氧化;然后将烧杯置于200℃的油浴锅 中,大气环境下磁子搅拌1.0小时,充分氧化,冷却得到液态金属氧 化物;

[0066]

3)混合

[0067]

按照(合金化液态金属)

98wt%-(液态金属氧化物)

2wt%

的比例称 取合金化液态金属和液态金属氧化物,置于锥形瓶中,磁子搅拌1.2 小时,然后将锥形瓶置于超声波清洗器中,超声分散0.8小时,得到 镓基液态金属高温润滑剂。

[0068]

对比例2

[0069]

将不进行bi合金化,直接添加液态金属氧化物的(ga

65

in

22

sn

13

) 97wt%-(ga

65

in

22

sn

13

氧化物)

3wt%

作为对比例2;

[0070]

制备方法:

[0071]

1)ga

65

in

22

sn

13

液态金属制备

[0072]

在氩气氛围的手套箱,其氧气含量≤10ppm,按照ga

65

in

22

sn

13

的比例称取ga、in、sn原料,ga、in、sn原料的纯度均为99.99%; 将称取的原料置于锥形瓶中,然后将锥形瓶置于200℃的油浴锅中, 磁子搅拌1.5小时,冷却得到ga

65

in

22

sn

13

液态金属;

[0073]

2)氧化

[0074]

按照ga

65

in

22

sn

13

质量百分比称取ga、in、sn原料,置于锥形瓶 中,在180℃油浴锅中搅拌1小时,冷却获得基础镓基液态金属,将 基础镓基液态金属置于烧杯中,将烧杯放入马弗炉中,大气环境在300℃保温2小时,实现初步氧化;然后将烧杯置于200℃的油浴锅 中,大气环境下磁子搅拌1.5小时,充分氧化,冷却得到液态金属氧 化物;

[0075]

3)混合

[0076]

按照(ga

65

in

22

sn

13

液态金属)

97wt%-(液态金属氧化物)

3wt%

的比 例称取ga

65

in

22

sn

13

液态金属和液态金属氧化物,置于锥形瓶中,磁子 搅拌0.5小时,然后将锥形瓶置于超声波清洗器中,超声分散0.5小 时,得到对比例2。

[0077]

对比例3

[0078]

将采用传统的粘度增强剂sio2的(ga

65

in

22

sn

13

)

99wt%

bi

1wt%

合金 化液态金属]

99wt%-sio

2 1wt%

作为对比例3;

[0079]

制备方法:

[0080]

1)合金化

[0081]

在氩气氛围的手套箱,其氧气含量≤8ppm,按照(ga

65

in

22

sn

13

) 99wt%

bi

1wt%

的比例称取bi、ga、in、sn原料,bi为粉末,粒度为50~100nm, ga、in、sn、bi原料的纯度均为99.99%;将称取的原料置于锥形瓶 中,然后将锥形瓶置于250℃的油浴锅中,磁子搅拌0.5小时,冷却 得到bi合金化液态金属;

[0082]

2)混合

[0083]

按照(bi合金化液态金属)

99wt%-sio

2 1wt%

的比例称取合金化液态 金属和sio2,置于锥形瓶中,磁子搅拌0.5小时,然后将锥形瓶置于 超声波清洗器中,超声分散1.0小时,得到对比例3的液态金属。

[0084]

性能测试实验

[0085]

摩擦磨损性能实验

[0086]

将实施例1-4制得的镓基液态金属高温润滑剂作为试验组。将未 添加润滑剂作为对比例1,和对比例2、对比例3一起作为对比组。

[0087]

使用德国的srv摩擦磨损试验机进行测试,对磨材料为gcr15 钢块和si3n4球,实验温度为100℃、150℃、200℃,实验载荷为100n, 频率为25hz,振幅为1mm,实验时间为30min;采用吸管将液态金 属高温润滑剂,滴在gcr15钢块和si3n4球之间,然后开始实验;实 验设备自动记录摩擦系数。

[0088]

实验结果见附图1~6和表1

[0089]

表1实施例1-4所得镓基液态金属高温润滑剂介质下的摩擦系数

[0090][0091][0092]

由表2可以看出,相同摩擦实验条件下,实施例1-4的液态金属 介质下,在100~200℃范围内,摩擦系数在0.2~0.25;对比例1为添 加液态金属条件下,在100~200℃范围内,摩擦系数在0.79~0.82,可 见,实施例1-4制得的镓基液态金属高温润滑剂具有良好的高温润滑 性能。尤其是,实施例1[(ga

65

in

22

sn

13

)

97wt%

bi

3wt%

合金化液态金 属]

97wt%-[ga

65

in

22

sn

13

氧化物]

3wt%

在100~200℃范围内,摩擦系数在 0.21~0.22;而对比例2

(ga

65

in

22

sn

13

)

97wt%-(ga

65

in

22

sn

13

氧化物)

3wt% 在100~200℃范围内,摩擦系数在0.31~0.33,bi合金化行为,大幅 度提高了液态金属润滑剂与液态金属氧化物的相容性,提高了润滑性 能。实施例2[(ga

65

in

22

sn

13

)

99wt%

bi

1wt%

合金化液态金属]

99wt%

‑ꢀ

[ga

65

in

22

sn

13

氧化物]

1wt%

在100~200℃范围内,摩擦系数在0.24~0.25, 而对比例3(ga

65

in

22

sn

13

)

99wt%

bi

1wt%

合金化液态金属]

99wt%-sio

2 1wt%

, 在100~200℃范围内,摩擦系数在0.42~0.43,证明液态金属氧化物, 能够解决高温下界面劣化的问题,相比传统的sio2能够发挥明显优 异的润滑作用。

[0093]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明, 凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等, 均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1