一种高温陶瓷焦罐底闸门衬板及高温陶瓷块制备方法与流程

1.本发明涉及焦化行业干熄焦技术领域,主要涉及一种高温陶瓷焦罐底闸门衬板及其高温陶瓷制备方法

背景技术:

2.旋转焦罐主要由焦罐本体、衬板、吊杆、传动杆、环形八角梁、导向轮组、底闸门、缓冲座、耐火材料和润滑管路等构成。焦罐衬板作为与红热焦炭直接接触的部件,该部分材质需要较强的耐热性及耐磨性,热态下的强度和韧性以及必须能适应冷热交替变化的性能。衬板材质锥段及底闸门部分衬板采用耐热铸钢zg35cr24ni7sin、耐热不锈钢20x23h18等材质,其具有良好的耐磨性及耐热性,可短时耐热1100℃。有的公司焦罐部分衬板采用耐热不锈钢材质,与红焦接触的联结螺栓采用大方头结构、不锈钢材质,衬板与焦罐骨架联结方式更加牢固可靠;以提高衬板寿命,避免其过早损坏。

3.干熄焦焦罐底闸门衬板由于受到焦炭的直接冲击和磨损,有的寿命只有3个月甚至更低;焦罐底闸门衬板更换过于频繁,维护成本高,若破损的衬板掉入干熄炉,在处理过程中会严重威胁检修人员的身体健康;焦罐底闸门衬板使用过程中出现衬板脱落、烧损、引发各种设备问题,影响干熄焦的正常生产。

4.经检索:

5.中国专利公开号为cn212316016的文献,公开了一种防脱落快装式耐磨复合型焦罐衬板及干熄焦焦罐。其衬板由托板、耐磨复合层组成;托板位于耐磨复合层外侧,托板的外侧面设有将衬板与干熄焦焦罐固定的衬板固定机构。罐体设置直筋板、加强圈,加强圈沿着罐体的周向设置,直筋板与加强圈相交形成多个框架,所述衬板固定机构包括锁紧器、锁钩架、活动锁钩、下锁板;衬板安装在对应的框架上,锁钩架与活动锁钩连接对应互锁,下锁板由衬板向下延伸并限位支撑在加强圈上。其优点是具有耐高温、耐磨、低导热等优点,不容易烧损。其问题在于焦罐底闸门厚度薄的部位仅仅20mm,厚的也就是60-80mm,如果设置直筋板、加强圈,无法保护,容易烧损。

6.中国专利公开号为cn111978077a的文献,其所述的干熄焦焦罐及仓体工作衬用含堇青石的复合耐火材料,原始料的加入重量份数为:1-3

㎜

的电熔莫来石20-45份,3-5

㎜

的电熔莫来石10-45份,0-1mm的堇青石10-20份,1-3mm的堇青石15-40份,200目的刚玉细粉5-20份, 氮化硅细粉3-8份,铝酸钙水泥4-15份,硅微粉2-6份,氧化铝微粉1-7份,石棉纤维0.5-2份, 复合添加剂加入量为原始料总重量的0.1-10%;该材料有较好的涂抹性能,用于施工困难,空间狭窄,工作面不规则等位置,解决了因耐热钢衬板出现比较严重的变形、裂纹、磨损时,导致焦罐整体使用寿命低的问题,提高了罐体的使用寿命及运转率,节能降耗。其问题在于涂抹料强度低,抗急冷急热性能差,容易剥落破损。

7.中国专利申请号为cn202010270638.2的文献,其所述的节能型焦罐超温浇筑方法,焦罐底闸门增加耐材衬里浇注空间;在焦罐内壁上焊接蝴蝶形锚固钉,在焦罐内部表面用低导热的高分子结合纳米保温板粘贴,再用沥青漆刷漆二遍;然后进行支模,先浇注底闸

门和下锥段,浇注完成并固化后再开始斜锥段支模,再进行直段浇注;完成后自然养护、烘烤.本发明解决了原焦罐外壳温度偏高,框架易开裂变形,内衬衬板因高温容易氧化、开裂变形、磨损脱落及衬板繁频的更换的相关问题。问题在于浇注料含水份比较高,底闸门上的空间有限,比较薄,浇注料自身抗急冷急热性能不强,蝴蝶形锚固钉与浇注料膨胀系数不同,底闸门每天30-70 次的使用频率,一般在3-6个月甚至更高的寿命,锚固钉异常膨胀,造成浇注料的开裂与剥落,尤其在底闸门部位,破损非常严重。

8.《耐火材料杂志》在2017,51(1)第63-64页公开介绍了轻质耐火浇注料在干熄焦炉配套焦罐内衬上的应用。其为了降低焦罐内衬的材料采购与维修成本,提高焦罐的保温性能和热回收率,减少干熄焦炉的设备故障,探究应用轻质耐火浇注料替代合金衬板作为焦罐内衬的使用效果。选择高强莫来石轻质浇注料和高强轻质浇注料分别作为焦罐下锥段和直段的内衬材料的原因。其虽作为内衬保温效果良好,罐外壁表面温度从500℃降低到150℃,极大地减少了红焦的热损失以及高温对罐体和周围构件的损伤,并解决了衬板脱落进入干熄焦炉内卡堵旋转密封阀的问题,消除了安全隐患,经济效益显著,但其问题在于轻质浇注料强度低,耐磨性差,不耐急冷急热,容易剥落破损。

9.中国专利公开号为cn110668832a的文献,其浇注料组成为:≤5mm矾土:30~68份;粒度≤3mm氧化铝空心球:10~45份;氧化铝微粉:1~5份;硅微粉:5~12份;纯铝酸钙水泥:3~10份;分散剂:0.1~1份;防爆剂:0.1~1份;酒石酸:0.02~0.03份。这种焦罐用耐磨浇注料,虽然具有良好的抗压强度、抗折强度和耐磨性能,但问题在于带矾土的浇注料急冷急热性能差,容易开裂,不适合薄层底闸门使用。

10.中国专利公开号为cn109704792a所述的焦罐内衬的浇注料,其按重量百分比计的原料组成为:粒度介于5mm~8mm范围内的高铝矾土:10%~22%;粒度介于3mm~5mm范围内的六铝酸钙:20%~38%;粒度介于1mm~3mm范围内的煅烧石英:6%~10%;粒度小于或等于 1mm的镁橄榄石:11%~21%;粒度为180目的镁铝尖晶石:9%~19%;硅酸乙酯:2%~7%;粒度小于0.088mm的水合氧化铝:2%~10%;糊精:1%~4%;减水剂:1%~3%。其存在的问题与公开号为cn110668832a的文献相同,即带矾土的浇注料急冷急热性能差,容易开裂,不适合薄层底闸门使用。

11.中国专利公开号为cn110294623a所述的干熄焦焦罐用高抗热震耐磨预制件,其由下述重量份数的原料制得:碳化硅晶须20-30份;矾土基均质料40-60份;二氧化硅微粉5-10份;水1-3份;减水剂0.2-0.6份;α-al2o3粉末15-20份;mosi2粉末8-12份;其中所述的碳化硅晶须直径为0.1~2um,长度为20~300um,外观是粉末状;矾土基均质料中氧化铝的含量为88wt%,以75wt%氧化铝含量的铝矾土矿生坯在1500~1600℃下保温4h烧制而成,烧制后体积密度为2.92-3.43g

·

cm-3

。干熄焦焦罐用高抗热震耐磨预制件以碳化硅晶须、矾土基均质料和二氧化硅微粉为基材,并在表面喷涂α-al2o3和mosi2粉末,所制得产品耐高温、耐腐蚀、耐磨、抗热震,耐激冷激热性能优异。其存在的问题仍然为受急冷急热性能差,容易开裂,不适合薄层底闸门使用。

技术实现要素:

12.本发明在于克服现有技术存在的不足,提供一种使焦罐底闸门衬板的使用寿命从不超过 3个月延长到6个月以上,且不会造成膨胀引起开裂,底闸门底部外表温度可以降低

至少 100℃,成本降低至少30%的高温陶瓷焦罐底闸门衬板。

13.实现上述目的的措施:

14.一种高温陶瓷焦罐底闸门衬板,包括底板,其特征在于:底板上全部连接高温陶瓷块,高温陶瓷块通过沉头螺栓与底板固定;在高温陶瓷块的底部设有防滑槽,在高温陶瓷块上设有固定螺栓孔;在底板上设有与高温陶瓷块底部设有的防滑槽配合的防滑凸块;在高温陶瓷块与高温陶瓷块之间设有1~3mm的伸缩缝,在伸缩缝内填充有耐火接缝料。

15.其在于:所述高温陶瓷块上的沉头螺栓下沉于高温陶瓷件表面至少5mm。

16.进一步:所述高温陶瓷块与高温陶瓷块之间设有相互配合的凹槽或凸块。

17.其在于:所述底板上设有的防滑凸块为使用温度不低1000℃的金属。

18.其在于:所述高温陶瓷块的原料组成及重量百分比含量为:粒度5~3mm的焦宝石:30~ 40%;粒度3~1mm堇青石:8~18%;粒度1~0.1mm的堇青石粉:5~10%;粒度小于0.01mm 的蓝晶石:3~8%;粒度小于0.088mm的烧结莫来石粉:35~45%;粒度1~0.1mm的碳化硅:4~8%;小于0.088mm的硅铁合金粉:0.5~3%;结合粘土:1~3%;木质素磺酸钙0.5~ 2%;外加不高于3%的水。

19.其在于:所述粒度5~3mm的焦宝石中氧化铝的质量百分比含量在42~55%。

20.其在于:粒度1~0.1mm的碳化硅中碳化硅含量不低于95%。

21.其在于:所述小于0.088mm的硅铁合金粉中金属硅含量不低于70%。

22.一种高温陶瓷焦罐底闸门衬板的高温陶瓷块的制备方法,其步骤:

23.1)先将高温陶瓷所有的固体原料按照比例称量后与不高于3%的水混合均匀;

24.2)装模后加压成致密坯体,后在110~200℃下烘烤不低于24h;

25.3)进行烧结,烧结温度为1360~1420℃,并在此温度下保温6-12h;

26.4)自然冷却至室温并备用;

27.5)将上述制备的高温陶瓷块进行安装:在将防滑凸块焊接在底板上;将制备的高温陶瓷块上的防滑槽与底板上的防滑凸块崁合定位,再通过沉头螺栓与底板固定;每相邻的两块高温陶瓷块之间留有的1~3mm的伸缩缝,在伸缩缝内填充有耐火接缝料。

28.本发明中各原料及主要工艺的作用及机理

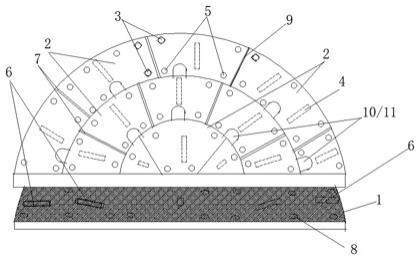

29.所述高温陶瓷的原料组成中:

30.粒度5~3mm的焦宝石:30~40%;其在本发明中主要起骨料及骨架作用,增强高温陶瓷件的耐磨损性能,但是当其添加量少于所限定的30%时,会产生骨料偏少,细粉多,烧后收缩大的问题;当其添加量高于所限定的40%时,会产生骨料偏多,细粉偏少,结合不致密的问题,所以其添加量限定在30~40%;另如果其粒度超出所限定的范围,会产生质量波动,压制的生坯容易产生裂纹。

31.粒度3~1mm堇青石:8~18%;其在本发明中主要起增加抗热破坏性能好的骨料作用,但是当其添加量少于所限定的8%时,骨料量少,作用不大;当其添加量高于所限定的18%时,堇青石硬度不够,造成耐磨性不好,所以其添加量限定在8~18%;另如果其粒度超出所限定的范围,会产生质量波动,影响产品的外观尺寸稳定。

32.粒度1~0.1mm的堇青石粉:5~10%;其在本发明中主要起增加抗热破坏性能的作用,但是当其添加量少于所限定的5%时,量少,作用不大;当其添加量高于所限定的10%时,带入杂质多,影响高温性能,所以其添加量限定在5~10%;另如果其粒度超出所限定的

范围,会产生质量波动,影响产品的外观尺寸稳定。

33.粒度小于0.01mm的蓝晶石:3~8%;其在本发明中主要起膨胀剂的作用,通过高温烧结过程的体积膨胀,抵消基质烧结的收缩,保持产品的尺寸稳定,当其添加量少于所限定的3%时,膨胀量有限,作用不大;当其添加量高于所限定的8%时,过度膨胀也不利于产品尺寸控制,所以其添加量限定在3~8%。

34.粒度小于0.088mm的烧结莫来石粉:35~45%;其在本发明中主要起基质细粉的作用,当其添加量少于所限定的35%时,细粉量少,难以包裹骨料,容易造成生坯开裂;当其添加量高于所限定的45%时,由于其烧结收缩,尺寸不容易控制,所以其添加量限定在35~45%。另如果其粒度超出所限定的范围,会容易引起碳化硅使用过程的氧化。

35.粒度1~0.1mm的碳化硅:4~8%;其在本发明中主要起提高基质硬度、增强耐磨性的作用,当其添加量少于所限定的4%时,量少,作用不明显;当其添加量高于所限定的8%时,由于其不容易烧结,影响基质的高温性能,所以其添加量限定在4~8%。

36.小于0.088mm的硅铁合金粉:0.5~3%;其在本发明中主要起抗氧化剂与促进烧结的作用,当其添加量少于所限定的0.5%时,作用不明显;当其添加量高于所限定的3.5%时,由于其带入物含有杂质铁,影响高温性能,所以其添加量限定在0.5~3%。

37.结合粘土:1~3%;其在本发明中主要起结合剂的作用,当其添加量少于所限定的1%时,作用不明显;当其添加量高于所限定的3%时,由于其容易收缩、吸水,对生坯强度有影响,所以其添加量限定在1~3%。

38.木质素磺酸钙:0.5~2%;其在本发明中主要起辅助结合剂的作用,当其添加量少于所限定的0.5%时,作用不明显;当其添加量高于所限定的2%时,由于其带入物含有有机挥发物,影响生坯致密性,所以其添加量限定在0.5~2%。

39.本发明与现有技术相比,本发明不仅耐受急冷急热性能好,不易开裂,能解决焦罐底闸门衬板的传热快、强度低、易烧损等问题,使衬板的使用周期从1~3个月延长到6个月以上,焦罐底闸门底部外表温度可以降低至少100℃,成本降低至少30%。

附图说明

40.图1为本发明结构示意图;

41.图2为图1中高温陶瓷块的结构示意图;

42.图中:1—底板、2—高温陶瓷块、3—沉头螺栓、4—防滑槽、5—固定螺栓孔,6—防滑凸块、7—伸缩缝、8—连接孔、9—耐火接缝料、10—凹槽、11—凸块。

具体实施方式

43.下面对本发明结合附图予以详细描述:

44.一种高温陶瓷焦罐底闸门衬板,包括底板1,其在于:底板1上全部连接高温陶瓷块2,高温陶瓷块2通过沉头螺栓3与底板1固定;在高温陶瓷块2的底部加工有防滑槽4,在高温陶瓷块2上设有固定螺栓孔5;在底板1上焊接有与高温陶瓷块2底部设有的防滑槽4配合的防滑凸块6;在高温陶瓷块2与高温陶瓷块2之间设有1~3mm的伸缩缝7,在伸缩缝7 内填充有耐火接缝料9;底板1上加工有连接孔8;

45.所述高温陶瓷块2上的沉头螺栓3下沉于高温陶瓷块2表面在5~8mm之间任一取。

46.所述高温陶瓷块2与高温陶瓷块2之间设有相互配合的凹槽10或凸块11。

47.需要说明的是高温陶瓷块的底部设有的防滑槽4与相配合的底板1上的防滑凸块6的形状,不仅限于图中所示,可以是多样形状的。

48.所述底板上设有的防滑凸块6为使用温度不低1000℃的合金。

49.表1为本发明高温陶瓷各实施例的原料组成取值列表;

50.表2为本发明各实施例高温陶瓷块制备的主要工艺参数列表;

51.表3为本发明各实施例高温陶瓷块性能检测情况列表。

52.本发明高温陶瓷块2的制备方法,其步骤:

53.1)先将高温陶瓷所有的固体原料按照比例称量后与不高于3%的水混合均匀;

54.2)装模后加压成致密坯体,后在110~200℃下烘烤不低于24h;

55.3)进行烧结,烧结温度为1360~1420℃,并在此温度下保温6-12h;

56.4)自然冷却至室温并备用;

57.5)将上述制备的高温陶瓷块2进行安装:在将防滑凸块6焊接在底板1上;将制备的高温陶瓷块2上的防滑槽4与底板1上的防滑凸块6崁合定位,再通过沉头螺栓3与底板1固定;每相邻的两块高温陶瓷块2之间留有的1~3mm的伸缩缝7,在伸缩缝7 内填充有耐火接缝料9。

58.表1本发明高温陶瓷各实施例的原料组成列表(wt%)

[0059][0060]

表2本发明高温陶瓷各实施例的主要工艺参数列表

[0061][0062][0063]

表3本发明各实施例高温陶瓷性能检测结果列表

[0064][0065]

使用上述高温陶瓷的底闸门衬板之一种,按上述实施例经使用后的情况:经试用5个月以来,未曾发现有开裂或脱落现象,还可继续使用;经测试,焦罐底闸门底部外表温度比现有技术降低180℃。由于较原来以多运行2个月,经统计其运行成本下降约在39%。

[0066]

本具体实施方式仅为最佳例举,并非对本发明技术方案的限制性实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1