一种用于磁场辅助微量润滑的高粘附型磁性水基纳米润滑剂及其制备方法

1.本发明属于润滑剂技术领域,具体涉及一种用于磁场辅助微量润滑的高粘附型磁性水基纳米润滑剂及其制备方法。

背景技术:

2.金属切削加工中为降低切削温度、延长刀具寿命以及提高工件表面质量和尺寸精度,切削液通常以浇注形式喷向切削区,对刀具与工件、切屑的接触界面进行润滑冷却。然而,切削液浇注润滑冷却技术在给机械制造业带来利益的同时,产生了诸如环境污染、资源消耗和影响员工健康等不利因素。

3.微量润滑(minimal quantity lubrication,mql)作为一种可代替浇注润滑的新型冷却润滑技术,以其良好的润滑、冷却、排屑及低污染等综合性能得到越来越广泛的关注。mql技术利用压缩空气将流量为10-200ml/h的切削液雾化成微米级雾滴,喷向切削区,对刀具与工件、切屑的接触界面进行润滑,防止切屑在刀具上粘附,同时切削液液滴和压缩空气还起到冷却切削区的作用。由于mql切削液的消耗量极少(10~200ml/h),必须保证进入加工区域的微量液滴具有较高的润滑承载能力。目前通常采用润滑性能较好的植物油做为mql切削液。mql用切削液大多为油性介质,导热系数和比热容小于水性介质,进入切削区域的液滴和压缩空气带走切削热的效果较差,针对难加工材料而言散热性尤为不足。此外油性介质的渗透能力相对水性介质较差,很难有效渗透进入刀屑接触区的毛细微缝中实现有效的润滑,导致润滑效率不高。

4.现阶段mql技术在加工难切削材料时表现出液滴渗透性不足,润滑冷却效率低的技术局限。针对这些问题,一种有效的解决办法是利用水的优良渗透能力,高比热容、导热率和快速汽化能力,提高切削液的在摩擦区的渗透量,降低切削区域的加工温度。但是,水基切削液在摩擦区的润滑薄膜形成和油膜承载能力普遍低于油基切削液,润滑能力极为不足,其润滑性通常由添加多种添加剂实现。市面上水基切削液包含的添加剂含量高、品种多、化学成分复杂。现有的水基切削液难以满足mql技术对切削液的润滑性要求。

5.中国专利申请文件(公开号:cn113245900a)公开了一种磁性气雾微量润滑装置及方法,在传统微量润滑装置喷嘴处施加磁场,通过磁场作用调整磁性水基纳米润滑剂的黏度,从而提高水基切削液的油膜承载能力。此外,磁场辅助微量润滑的专用润滑剂相关专利未见公开述及。

技术实现要素:

6.本发明的目的在于针对现有技术中存在的不足,本发明提供一种具有良好润滑性能用于磁场辅助微量润滑的高粘附型磁性水基纳米润滑剂。

7.本发明的上述目的通过如下方案方式实现:一种用于磁场辅助微量润滑的高粘附型磁性水基纳米润滑剂,所述润滑剂包括如下质量百分比的原料:0.5-3wt%的四氧化三

铁、0.2-1wt%的多巴胺盐酸盐、10-20wt%聚亚烷基乙二醇、20-40wt%的聚乙二醇、0.5-5wt%三乙醇胺硼酸酯和36.5-68.3wt%的去离子水。

8.磁性纳米流体(磁流体)是由超顺磁性的纳米颗粒均匀分散在基础液中构成的。由于fe3o4纳米粒子具有饱和磁化强度高的特点,故常将其制成磁流体,应用于各种相对接触的滚动、滑动表面进行润滑。磁流体既有固体的强磁性,又有液体的流变性,其流动性和分布可由外加磁场实施定向和定位控制。通过改变磁场强度可实现对磁性纳米润滑剂黏度的控制,以提高润滑剂的油膜承载能力。

9.多巴胺对金属材料表面的附着行为来源于多巴胺的邻苯二酚和氨基官能团,这种结构可以和金属表面建立金属螯合作用,从而实现多巴胺分子对金属材料表面的超强黏附行为。本发明利用多巴胺易黏附于金属表面的特性,合成以多巴胺仿生结构为活性黏附位点的功能分子可提升水基润滑剂中润滑因子在基体表面的粘附性能,从而提高磁性水基纳米润滑剂的油膜形成能力。将合成有多巴胺分子结构的磁性水基纳米润滑剂应用于磁场辅助微量润滑技术中,可解决水基润滑剂在摩擦区的润滑薄膜形成和油膜承载能力低的问题,有望突破水基润滑剂在微量润滑领域的应用局限。

10.在上述的一种用于磁场辅助微量润滑的高粘附型磁性水基纳米润滑剂中,四氧化三铁的粒径为20-50nm,饱和磁化强度≥15ka/m。

11.在上述的一种用于磁场辅助微量润滑的高粘附型磁性水基纳米润滑剂中,聚亚烷基乙二醇分子量为300-500。

12.在上述的一种用于磁场辅助微量润滑的高粘附型磁性水基纳米润滑剂中,聚乙二醇分子量为200-800。

13.在上述的一种用于磁场辅助微量润滑的高粘附型磁性水基纳米润滑剂中,所述聚乙二醇可用聚醚类增粘剂替代。

14.在上述的一种用于磁场辅助微量润滑的高粘附型磁性水基纳米润滑剂中,三乙醇胺硼酸酯可用双硅烷偶联剂或失水山梨醇单油酸酯替代。

15.本发明还提供了一种用于磁场辅助微量润滑的高粘附型磁性水基纳米润滑剂的制备方法,所述方法包括如下步骤:

16.s1、配置上述原料;

17.s2、先将聚亚烷基乙二醇和聚乙二醇混合形成增粘添加剂;

18.s3、再将增粘剂加入到去离子水中形成水性基础液;

19.s4、将四氧化三铁加入到水性基础液中均匀搅拌形成悬浮液;

20.s5、将悬浮液恒温超声分散得到四氧化三铁分散液;

21.s6、将多巴胺盐酸盐加入到四氧化三铁分散液中恒温水浴;

22.s7、最后加入三乙醇胺硼酸酯制得高粘附型磁性水基纳米润滑剂。

23.在上述的一种用于磁场辅助微量润滑的高粘附型磁性水基纳米润滑剂的制备方法中,步骤s5超声处理工艺条件为:超声功率800-1000瓦,超声强度60-80%,超声温度20-30℃,超声时间90-120min。

24.在上述的一种用于磁场辅助微量润滑的高粘附型磁性水基纳米润滑剂的制备方法中,步骤s6恒温水浴工艺条件为:温度60-90℃,水浴时间45-90min。

25.在上述的一种用于磁场辅助微量润滑的高粘附型磁性水基纳米润滑剂的制备方

法中,步骤s7加入三乙醇胺硼酸酯后需要调节ph至8-10。

26.本发明还提供了一种上述用于磁场辅助微量润滑的高粘附型磁性水基纳米润滑剂的使用方法,其特征在于,磁场强度为40-60mt。

27.与现有技术相比,本发明具有以下有益效果:本发明高粘附型磁性水基纳米润滑剂将其应用于磁场辅助微量润滑技术中,可有效改善水基润滑剂的润滑膜形成能力和油膜承载能力,提高水基润滑剂的润滑性能,本发明通过多巴胺与金属表面高强的螯合能力,提升润滑剂中润滑因子在金属摩擦界面的粘附能力,改善润滑膜的形成效率。此外,磁场影响下的磁性水基润滑剂的油膜强度,润滑膜承载能力提升,提高了水基润滑剂的润滑性能,可降低摩擦系数,减小磨损量,并且本发明高粘附型磁性水基纳米润滑剂还具有低成本、环境友好和可持续发展的特点。

附图说明

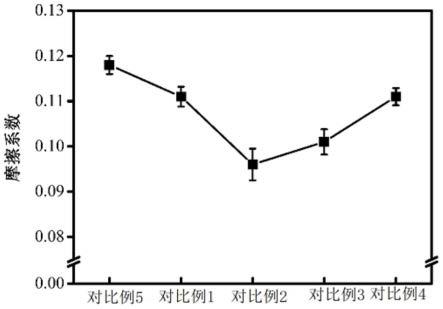

28.图1为对比例1-5制备的润滑剂摩擦系数对比图。

29.图2为对比例1-5制备的润滑剂磨斑直径对比图。

30.图3为实施例1-5、对比例2制备的润滑剂摩擦系数对比图。

31.图4为实施例1-5、对比例2制备的润滑剂磨斑直径对比图。

32.图5为对比例6制备的润滑剂磨斑光学显微图。

33.图6为对比例7制备的润滑剂磨斑光学显微图。

34.图7实施例1制备的润滑剂在不同磁感应强度下的摩擦系数对比图。

35.图8为实施例1制备的润滑剂在不同磁感应强度下的磨斑直径对比图。

36.图9为对比例5制备的润滑剂摩擦实验后的磨损形貌图。

37.图10为对比例2制备的润滑剂摩擦实验后的磨损形貌图。

38.图11为实施例1制备的润滑剂摩擦实验后的磨损形貌图。

39.图12为实施例1制备的润滑剂在磁感应强度为40mt摩擦实验后的磨损形貌图。

具体实施方式

40.以下是本发明的具体实施例,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

41.实施例所用原料:

42.四氧化三铁的粒径为20-50nm,饱和磁化强度35ka/m;

43.聚亚烷基乙二醇分子量为400;

44.聚乙二醇分子量为400。

45.实施例1:

46.s1、配置如下质量百分比的原料;

47.1wt%四氧化三铁、0.8wt.%多巴胺盐酸盐、15wt%聚亚烷基乙二醇400、30wt%聚乙二醇400、2wt%的三乙醇胺硼酸酯,余量为去离子水。

48.s2、先将聚亚烷基乙二醇和聚乙二醇混合形成增粘添加剂;

49.s3、再将增粘剂加入到28℃的去离子水中形成水性基础液;

50.s4、将四氧化三铁加入到水性基础液中搅拌30min形成悬浮液;

51.s5、将悬浮液在功率1000瓦、强度60%、温度为25℃下恒温超声分散120min得到四氧化三铁分散液;

52.s6、将多巴胺盐酸盐加入到四氧化三铁分散液中在80℃下恒温水浴60min;

53.s7、最后加入三乙醇胺硼酸酯调节ph至9制得高粘附型磁性水基纳米润滑剂。

54.实施例2:

55.s1、配置如下质量百分比的原料;

56.1wt%四氧化三铁、0.2wt.%多巴胺盐酸盐、15wt%聚亚烷基乙二醇400、30wt%聚乙二醇400、2wt%的三乙醇胺硼酸酯,余量为去离子水。

57.s2、先将聚亚烷基乙二醇和聚乙二醇混合形成增粘添加剂;

58.s3、再将增粘剂加入到28℃的去离子水中形成水性基础液;

59.s4、将四氧化三铁加入到水性基础液中搅拌30min形成悬浮液;

60.s5、将悬浮液在功率1000瓦、强度60%、温度为25℃下恒温超声分散120min得到四氧化三铁分散液;

61.s6、将多巴胺盐酸盐加入到四氧化三铁分散液中在80℃下恒温水浴60min;

62.s7、最后加入三乙醇胺硼酸酯调节ph至9制得高粘附型磁性水基纳米润滑剂。

63.实施例3:

64.s1、配置如下质量百分比的原料;

65.1wt%四氧化三铁、0.4wt.%多巴胺盐酸盐、15wt%聚亚烷基乙二醇400、30wt%聚乙二醇400、2wt%的三乙醇胺硼酸酯,余量为去离子水。

66.s2、先将聚亚烷基乙二醇和聚乙二醇混合形成增粘添加剂;

67.s3、再将增粘剂加入到28℃的去离子水中形成水性基础液;

68.s4、将四氧化三铁加入到水性基础液中搅拌30min形成悬浮液;

69.s5、将悬浮液在功率1000瓦、强度60%、温度为25℃下恒温超声分散120min得到四氧化三铁分散液;

70.s6、将多巴胺盐酸盐加入到四氧化三铁分散液中在80℃下恒温水浴60min;

71.s7、最后加入三乙醇胺硼酸酯调节ph至9制得高粘附型磁性水基纳米润滑剂。

72.实施例4:

73.s1、配置如下质量百分比的原料;

74.1wt%四氧化三铁、0.6wt.%多巴胺盐酸盐、15wt%聚亚烷基乙二醇400、30wt%聚乙二醇400、2wt%的三乙醇胺硼酸酯,余量为去离子水。

75.s2、先将聚亚烷基乙二醇和聚乙二醇混合形成增粘添加剂;

76.s3、再将增粘剂加入到28℃的去离子水中形成水性基础液;

77.s4、将四氧化三铁加入到水性基础液中搅拌30min形成悬浮液;

78.s5、将悬浮液在功率1000瓦、强度60%、温度为25℃下恒温超声分散120min得到四氧化三铁分散液;

79.s6、将多巴胺盐酸盐加入到四氧化三铁分散液中在80℃下恒温水浴60min;

80.s7、最后加入三乙醇胺硼酸酯调节ph至9制得高粘附型磁性水基纳米润滑剂。

81.实施例5:

82.s1、配置如下质量百分比的原料;

83.1wt%四氧化三铁、1.0wt.%多巴胺盐酸盐、15wt%聚亚烷基乙二醇400、30wt%聚乙二醇400、2wt%的三乙醇胺硼酸酯,余量为去离子水。

84.s2、先将聚亚烷基乙二醇和聚乙二醇混合形成增粘添加剂;

85.s3、再将增粘剂加入到28℃的去离子水中形成水性基础液;

86.s4、将四氧化三铁加入到水性基础液中搅拌30min形成悬浮液;

87.s5、将悬浮液在功率1000瓦、强度60%、温度为25℃下恒温超声分散120min得到四氧化三铁分散液;

88.s6、将多巴胺盐酸盐加入到四氧化三铁分散液中在80℃下恒温水浴60min;

89.s7、最后加入三乙醇胺硼酸酯调节ph至9制得高粘附型磁性水基纳米润滑剂。

90.对比例1:

91.与实施例1的区别,仅在于,配置如下质量百分比的原料:0.5wt%四氧化三铁、15wt%聚亚烷基乙二醇400、30wt%聚乙二醇400、2wt%的三乙醇胺硼酸酯,余量为去离子水。

92.对比例2:

93.与实施例1的区别,仅在于,配置如下质量百分比的原料:1wt%四氧化三铁、15wt%聚亚烷基乙二醇400、30wt%聚乙二醇400、2wt%的三乙醇胺硼酸酯,余量为去离子水。

94.对比例3:

95.与实施例1的区别,仅在于,配置如下质量百分比的原料:2wt%四氧化三铁、15wt%聚亚烷基乙二醇400、30wt%聚乙二醇400、2wt%的三乙醇胺硼酸酯,余量为去离子水。

96.对比例4:

97.与实施例1的区别,仅在于,配置如下质量百分比的原料:3wt%四氧化三铁、15wt%聚亚烷基乙二醇400、30wt%聚乙二醇400、2wt%的三乙醇胺硼酸酯,余量为去离子水。

98.对比例5:

99.与实施例1的区别,仅在于,配置如下质量百分比的原料:15wt%聚亚烷基乙二醇400、30wt%聚乙二醇400、2wt%的三乙醇胺硼酸酯,余量为去离子水。

100.对比例6:

101.与实施例1的区别,仅在于,原料仅为去离子水。

102.对比例7:

103.与实施例1的区别,仅在于,配置如下质量百分比的原料:

104.0.8wt.%多巴胺盐酸盐,余量为去离子水。

105.摩擦试验:

106.试验装置:mm-w1b型立式万能摩擦磨损试验机,mql精密喷油系统,电磁线圈,稳流电源。

107.试验方法:四球摩擦实验

108.试球材料:aisi 52100钢球(硬度59-61hrc);试球直径12.7mm

109.mql流量:100毫升/小时

110.mql气压:0.4兆帕

111.磁感应强度:0-100mt

112.载荷:298n

113.转速:1200转/分钟

114.试验时长:30分钟。

115.表1:实施例1-5、对比例1-7原料质量百分比配置

[0116][0117]

图1-2为对比例1-5制备的润滑剂摩擦系数和磨斑直径对比图。从图中可知,对比例1-4的摩擦系数和磨斑直径均比对比例5低,其中对比例2显现出最小的摩擦系数和磨斑直径,分别比对比例5减小了18.6%和14.5%,说明含有合适浓度的四氧化三铁水基纳米润滑剂可以降低摩擦过程中的摩擦力和磨损量,上述结果初步体现了本发明专利的水基纳米润滑剂在金属加工过程中的润滑性能。

[0118]

图3-4为实施例1-5、对比例2制备的润滑剂摩擦系数和磨斑直径对比图。从图中可知,相比对比例2的摩擦磨损性能,实施例1-5的摩擦系数和磨斑直径均明显降低,其中实施例1显现出最小的摩擦系数和磨斑直径,分别比对比例2下的降低了25%和12.7%。说明添加适量的多巴胺分子并处理,复合后的四氧化三铁水基纳米润滑剂显现出更好的减摩抗磨性能,利用多巴胺易黏附于金属表面的特性,合成以多巴胺仿生结构为活性黏附位点的功能分子可提高水基纳米润滑剂中四氧化三铁、聚亚烷基乙二醇和聚乙二醇在基体表面的粘附性能,从而提高磁性水基纳米润滑剂的油膜形成能力。

[0119]

图5-6为对比例6、对比例7制备的润滑剂磨斑光学显微图。可以看出,两种润滑条件下的磨斑大小和表面磨痕形态基本一致,说明巴胺盐酸盐本身不具备润滑效果。

[0120]

图7-8为实施例1制备的润滑剂在不同磁感应强度下的摩擦系数和磨斑直径对比图。从图中可知,对比0mt下的摩擦磨损性能,施加不同磁场后的摩擦系数和磨斑直径均显著降低。其中磁感应强度为40mt时的摩擦系数和磨斑直径分别比0mt时的降低了12.5%和14.2%。结果说明,制备的高粘附型磁性水基纳米润滑剂应用于磁场辅助微量润滑设备后可进一步改善减摩抗磨性能。

[0121]

图9为对比例5制备的润滑剂摩擦实验后的磨损形貌图;图10为对比例2制备的润

滑剂摩擦实验后的磨损形貌图;图11为实施例1制备的润滑剂摩擦实验后的磨损形貌图;图12为实施例1制备的润滑剂在磁感应强度为40mt摩擦实验后的磨损形貌图。对比磨损形貌图可以直观看出,在对比例5中添加四氧化三铁后,磨斑变小,磨痕变浅。对比四氧化三铁水基纳米润滑剂对比例2,经多巴胺盐酸盐处理后的四氧化三铁水基纳米润滑剂实施例1的磨斑形貌更加平整,磨斑尺寸更小。对比粘附改性后四氧化三铁水基纳米润滑剂实施例1,施加40mt磁感应强度后的磨斑尺寸进一步减小。由此可得,用于磁场辅助微量润滑的高粘附型磁性水基纳米润滑剂可有效改善摩擦副的表面形貌,降低磨损。

[0122]

综上所述,本发明高粘附型磁性水基纳米润滑剂将其应用于磁场辅助微量润滑技术中,可有效改善水基润滑剂的润滑膜形成能力和油膜承载能力,提高水基润滑剂的润滑性能,本发明通过多巴胺与金属表面高强的螯合能力,提升这些润滑因子在金属摩擦界面的粘附能力,改善润滑膜的形成效率。此外,磁场影响下的磁性水基润滑剂的油膜强度,润滑膜承载能力提升,提高了水基润滑剂的润滑性能,可降低摩擦系数,减小磨损量,并且本发明高粘附型磁性水基纳米润滑剂还具有低成本、环境友好和可持续发展的特点。

[0123]

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

[0124]

尽管对本发明已作出了详细的说明并引证了一些具体实施例,但是对本领域熟练技术人员来说,只要不离开本发明的精神和范围可作各种变化或修正是显然的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1