一种木质废弃物分段热解催化气化制氢装置

1.本发明涉及木质分解制氢技术领域,特别是一种木质废弃物分段热解催化气化制氢装置。

背景技术:

2.生物质作为唯一的可再生碳源有着极大的吸引力。生物质具有低硫、低氮、高挥发分、高灰焦活性、co2零排放等特点。同时氢气是一种清洁低碳的二次能源,利用生物质气化制氢可以从产氢源头减少化石能源利用而减少co2排放,并在能源利用过程中零碳排放。然而,生物质有氢含量低、氧含量高、吸水性强和密度小等缺点,在利用过程中氢气产率低,运输成本与利用规模相互矛盾,还不容易粉碎,给生物质制氢过程造成一定的难题,有必要采取一定的预处理措施改善生物质结构、在气化过程调控、在尾气净化中进一步增加氢气转化,提高生物质氢气转化率。

技术实现要素:

3.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

4.为解决上述技术问题,本发明提供如下技术方案:一种木质废弃物分段热解催化气化制氢装置包括,反应炉,所述反应炉自上至下由烘焙段、热预混段、热解气化段和催化重整段组成;预混搅拌组件,包括预混内筒、密封外筒、转动件和固定座,预混内筒转动安装于两组固定座之间且内部中空,密封外筒设置于预混内筒外侧,转动件与预混内筒连接并带动预混内筒转动,预混搅拌组件设置于所述热预混段。

5.作为本发明所述木质废弃物分段热解催化气化制氢装置的一种优选方案,其中:所述预混内筒上开设有与其内腔连通的进出料孔,所述密封外筒顶部开设有进料口,底部开设有出料口。

6.作为本发明所述木质废弃物分段热解催化气化制氢装置的一种优选方案,其中:所述转动件包括连接座、第一传动齿轮、第二传动齿轮和驱动杆,转动件通过连接座固定安装于所述固定座顶部,连接座远离所述固定座的一侧安装有第一传动齿轮,第一传动齿轮下方设置有与其相啮合的第二传动齿轮,驱动杆与第二传动齿轮连接。

7.作为本发明所述木质废弃物分段热解催化气化制氢装置的一种优选方案,其中:所述连接座底部通过连接杆连接有固定筒,所述驱动杆穿过固定筒与所述第二传动齿轮连接。

8.作为本发明所述木质废弃物分段热解催化气化制氢装置的一种优选方案,其中:所述预混内筒侧壁开设有驱动槽,驱动槽周向分布于预混内筒侧壁并连接为一个整体,所述驱动杆延伸至驱动槽内。

9.作为本发明所述木质废弃物分段热解催化气化制氢装置的一种优选方案,其中:

所述密封外筒由两个半径不同的半圆筒组成,半径较小的半圆筒位于下半周且与所述预混内筒外壁相贴合,半径较大的半圆筒位于上半周与预混内筒外壁保持一定间隙。

10.作为本发明所述木质废弃物分段热解催化气化制氢装置的一种优选方案,其中:所述预混内筒外侧周向开设有凹陷孔,所述固定座外侧连接有敲击件,敲击件包括敲击筒、敲击杆和连接弹簧,敲击筒固定安装于固定座外侧,敲击杆一端连接位于敲击筒内部的连接弹簧,另一端穿过固定座延伸至凹陷孔内。

11.作为本发明所述木质废弃物分段热解催化气化制氢装置的一种优选方案,其中:所述两组固定座上敲击杆之间连接有敲击板,敲击板位于密封外筒和预混内筒的间隙内。

12.作为本发明所述木质废弃物分段热解催化气化制氢装置的一种优选方案,其中:所述热预混段和热解气化段之间设置有隔热电动阀,隔热电动阀用于封闭和开启所述密封外筒底部的出料口。

13.作为本发明所述木质废弃物分段热解催化气化制氢装置的一种优选方案,其中:所述热解气化段开设有热烟气进口,热解气化段内产生炭-铝复合残渣累积至催化重整段作为固定床层,热解气化段内产生的氢气通过引风机抽出。

14.本发明有益效果为:本发明通过反应炉实现木质废弃物的低温烘焙处理、中温催化气化、高温催化重整的分步热解催化气化,最大化将有机组分转化为氢气;通过预混搅拌组件实现松木屑和炼铝废渣的充分混合,提高氢气转化率。

附图说明

15.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

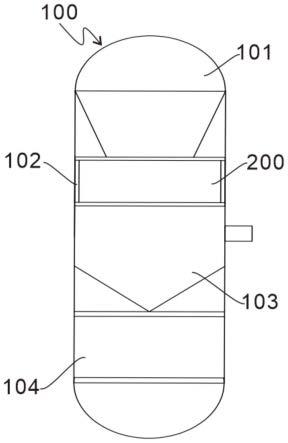

16.图1为本发明整体结构示意图。

17.图2为本发明预混搅拌组件结构示意图。

18.图3为本发明转动件结构示意图。

19.图4为本发明密封外筒结构示意图。

20.图5为本发明预混内筒结构示意图。

21.图6为本发明敲击件结构示意图。

22.图7为本发明敲击筒-敲击杆连接示意图。

具体实施方式

23.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书附图对本发明的具体实施方式做详细的说明。

24.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

25.其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指

同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

26.实施例1

27.参照图1至图2,为本发明第一个实施例,该实施例提供了一种木质废弃物分段热解催化气化制氢装置,其包括反应炉100和预混搅拌组件200,反应炉100自上至下由烘焙段101、热预混段102、热解气化段103和催化重整段104 组成;预混搅拌组件200,包括预混内筒201、密封外筒202、转动件203和固定座204,预混内筒201转动安装于两组固定座204之间且内部中空,密封外筒 202设置于预混内筒201外侧,转动件203与预混内筒201连接并带动预混内筒 201转动,预混搅拌组件200设置于热预混段102。

28.烘焙段101用于对破碎为3mm以下的松木屑进行烘焙处理,烘焙段101内的温度为200-300℃;烘干后的松木屑进入热预混段102,并在热预混段102内加入经过高温水蒸气活化后的炼铝废渣进行混合,松木屑和炼铝废渣混合质量比为1:1,再将松木屑和炼铝废渣混合物移动至热解气化段103,热解气化段103 内通入再生热烟气控氧气化,在热解气化段103中发生催化气化产生氢气,热解气化段103内的温度为500-700℃,热解气化段103内产生的氢气通过外部的引风机抽出,热解气化段103内产生的炭-铝复合材料累积至催化重整段104,初热解气经过炭铝复合材料固定床,焦油经过催化重整,使氢气比例进一步增加,催化重整段104内温度为700-900℃;最后将炭铝复合材料从反应炉100内排出到回转炉中燃烧气化,使得催化剂再生,产生的再生烟气作为热源通入热解气化段103,为烘焙、气化、重整提供能量,达到能量自给,能量回收利用率达到85%以上,从而达到制氢效率与能量消耗的制衡,产生富氢燃气氢气比例达55%以上。

29.预混搅拌组件200用于混合松木屑和炼铝废渣,烘焙段101烘干后的松木屑通入预混内筒201中,然后再在预混内筒201中加入与松木屑质量比为1:1 的炼铝废渣,通过转动件203带动预混内筒201转动实现预混内筒201中松木屑和炼铝废渣的充分混合,密封外筒202能够保证预混内筒201在转动混合过程中预混内筒201中混合松木屑和炼铝废渣的充分混合物不泄漏,同样也能对预混内筒201起到保温作用。

30.本发明通过反应炉100实现木质废弃物的低温烘焙处理、中温催化气化、高温催化重整的分步热解催化气化,最大化将有机组分转化为氢气;通过预混搅拌组件200实现松木屑和炼铝废渣的充分混合,提高氢气转化率。

31.实施例2

32.参照图1至图7,为本发明第二个实施例,其不同于第一个实施例的是:预混内筒201上开设有与其内腔连通的进出料孔201a,密封外筒202顶部开设有进料口202a,底部开设有出料口202b,进出料孔201a用于预混内筒201的进料和出料,当预混内筒201转动一定角度后,进出料孔201a与密封外筒202顶部开设的进料口202a相对,此时可实现预混内筒201的进料;当预混内筒201 转动一定角度后,进出料孔201a与密封外筒202底部开设的出料口202b相对,此时可实现预混内筒201的出料。

33.进一步的,转动件203包括连接座203a、第一传动齿轮203b、第二传动齿轮203c和驱动杆203d,转动件203通过连接座203a固定安装于固定座204顶部,连接座203a远离固定座204的一侧安装有第一传动齿轮203b,第一传动齿轮203b下方设置有与其相啮合的第二传动齿轮203c,驱动杆203d与第二传动齿轮203c连接。

34.连接座203a底部通过连接杆203e连接有固定筒,驱动杆203d穿过固定筒与第二传

动齿轮203c连接,驱动杆203d和第二传动齿轮203c通过固定筒实现位置的固定,驱动杆203d和第二传动齿轮203c分别位于固定筒的两侧。预混内筒201侧壁开设有驱动槽201b,驱动槽201b周向分布于预混内筒201侧壁并连接为一个整体,驱动杆203d延伸至驱动槽201b内。

35.转动件203通过外部的电机进行驱动,转动件203设置有两组,分别安装在两组固定座204顶部,两组第一传动齿轮203b通过与电机输出轴连接的传动杆实现同步转动。当第一传动齿轮203b转动时,带动底部与其啮合的第二传动齿轮203c转动,第二传动齿轮203c转动带动与其连接的驱动杆203d做圆周运动,驱动杆203d包括与第二传动齿轮203c中心轴连接的转动杆和连接于转动杆端部的延长杆,转动杆与延长杆相互垂直,延长杆延伸至驱动槽201b内,当转动杆跟随第二传动齿轮203c做圆周运动,延长杆同时做圆周运动,当延长杆转动到与驱动槽201b的内壁相抵接时,延长杆转动的同时盘动预混内筒201转动。延长杆转动一圈,预混内筒201转动一定角度。延长杆转动一圈的过程中,首先转动靠近驱动槽201b的内壁,此时预混内筒201保持不动,当延长杆转动到与驱动槽201b的内壁相抵接状态,延长杆转动带动预混内筒201一起转动,延长杆接着转动,逐渐与驱动槽201b的内壁脱离,延长杆转动预混内筒201停止转动,依次往复,实现预混内筒201的间隙性转动,从而混匀预混内筒201 中的松木屑和炼铝废渣。驱动槽201b由8组连接为一个整体,即第二传动齿轮 203c转动一圈,预混内筒201转动45度。

36.进一步的,密封外筒202由两个半径不同的半圆筒组成,半径较小的半圆筒位于下半周且与预混内筒201外壁相贴合,防止当预混内筒201转动到进出料孔201a向下位置时,预混内筒201中的物料发生泄漏,半径较大的半圆筒位于上半周与预混内筒201外壁保持一定间隙。

37.预混内筒201外侧周向开设有凹陷孔201c,凹陷孔201c周向设置有8组,每组凹陷孔201c呈45度均匀分布,固定座204外侧连接有敲击件204a,敲击件204a包括敲击筒204a-1、敲击杆204a-2和连接弹簧204a-3,敲击筒204a-1固定安装于固定座204外侧,敲击杆204a-2一端连接位于敲击筒204a-1内部的连接弹簧204a-3,另一端穿过固定座204延伸至凹陷孔201c内,敲击杆204a-2端部为球状。两组固定座204上敲击杆204a-2之间连接有敲击板204a-4,敲击板 204a-4位于密封外筒202和预混内筒201的间隙内。

38.当预混内筒201为非转动状态时,敲击杆204a-2端部进入凹陷孔201c内,敲击杆204a-2和敲击板204a-4贴近预混内筒201外壁。当转动件203带动预混内筒201转动,位于凹陷孔201c内的敲击杆204a-2端头从凹陷孔201c内离开与预混内筒201侧壁抵接,敲击杆204a-2朝着远离预混内筒201的方向移动,连接弹簧204a-3压缩,敲击杆204a-2带动敲击板204a-4朝着远离预混内筒201 的方向移动,当转动件203带动预混内筒201转动45度后,敲击杆204a-2端头重新进入下一组凹陷孔201c内,连接弹簧204a-3推动敲击杆204a-2和敲击板 204a-4朝着预混内筒201方向移动,敲击板204a-4敲击预混内筒201,从而使得粘连在预混内筒201内壁上的物料脱落,防止物料粘连影响混匀效果。敲击板204a-4分布与预混内筒201的上半周,设置有四组。第二传动齿轮203c转动一圈,预混内筒201转动45度,敲击板204a-4敲击一次预混内筒201。

39.进一步的,热预混段102和热解气化段103之间设置有隔热电动阀,隔热电动阀用于封闭和开启密封外筒202底部的出料口202a,当预混内筒201中松木屑和炼铝废渣混合均

匀后,开启隔热电动阀,使得预混内筒201中物料从密封外筒202出料口202a进入热解气化段103。热解气化段103开设有热烟气进口,热解气化段103内产生炭-铝复合残渣累积至催化重整段104作为固定床层,热解气化段103内产生的氢气通过引风机抽出,热解气化段103内通入再生热烟气控氧气化,在热解气化段103中发生催化气化产生氢气,热解气化段103 内的温度为500-700℃,热解气化段103内产生的氢气通过外部的引风机抽出,热解气化段103内产生的炭-铝复合材料累积至催化重整段104,初热解气经过炭铝复合材料固定床,焦油经过催化重整,使氢气比例进一步增加,催化重整段104内温度为700-900℃;最后将炭铝复合材料从反应炉100内排出到回转炉中燃烧气化,使得催化剂再生,产生的再生烟气作为热源通入热解气化段103,为烘焙、气化、重整提供能量,达到能量自给,能量回收利用率达到85%以上,从而达到制氢效率与能量消耗的制衡,产生富氢燃气氢气比例达55%以上。

40.应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1