一种连续式高温热萃取过滤沥青的方法及装置

1.本发明属于沥青高温热萃取技术领域,具体涉及一种连续式高温热萃取过滤沥青的方法及装置。

背景技术:

2.沥青碳纤维是高新技术产品,是航天、航空和军工等尖端技术不可或缺的材料,也是民用工业某些产品更新换代的基础原材料。制约沥青基碳纤维发展的一个主要“瓶颈”就是可纺沥青。优质的可纺沥青需要灰分低、喹啉不溶物低、分子量集中的原料沥青来聚合。通常沥青碳纤维生产的原料主要为石油沥青和煤沥青,但煤焦油沥青和石油沥青固体杂质较多,包括游离碳、矿物质、炭黑等固体杂质以及喹啉不溶物(qi),因此得到可以热缩聚的精制沥青的第一步就是滤除各种一次性不溶分,并调节其分子量分布。

3.多年来,人们在滤除各种一次性不溶组分进行了大量的研究,也开发了许多物理分离技术和装置。包括静置沉降、高温离心、溶剂净化和热溶过滤。zl201811159942.9公开了一种沥青高温热萃取的方法及装置,但是其采用滤板过滤而且是间歇操作,每次添加新鲜物料及溶剂均需降温后才能开釜加入,而且单次溶解过滤不能把沥青原料中所需组分全部溶解下来,造成浪费,因此过滤效率不高。

技术实现要素:

4.针对目前滤除热缩聚精制沥青的各种一次性不溶分的分离技术和装置过滤效率低的问题,本发明提供了一种连续式高温热萃取过滤沥青的方法及装置。

5.为了达到上述目的,本发明采用了下列技术方案:

6.一种萃取过滤装置,包括反应釜,冷凝器,溶剂回收罐和溶剂循环泵,反应釜由第一高压釜和第二高压釜组成,

7.所述第一高压釜内设有第一磁力搅拌器和不锈钢滤筒,外侧设有第一加热器,顶端设有第一进料口和循环溶剂口,上部外侧连接有第一导热油罐,底端设有第一出料口;

8.所述第二高压釜内设有第二磁力搅拌器,顶部设有溶剂馏出口和第二进料口,外侧设有第二加热器,底端设有第二出料口,上部外侧连接有第二导热油罐;

9.所述溶剂回收罐,顶部设有放气孔和溶剂入口、底端设有溶剂排出口;第一出料口与第二进料口经不锈钢管连接;溶剂馏出口与冷凝器连接,冷凝器与溶剂回收罐上部溶剂入口连接;溶剂排出口与溶剂循环泵经第一球阀与循环溶剂口连接;第二出料口与第二球阀连接。

10.一种利用上述萃取过滤装置高温热萃取过滤沥青的方法,包括以下步骤:

11.步骤1,样品的准备:将待萃取样品在粉碎机上破碎至≤60目,以减少萃取时间;

12.步骤2,萃取前准备工作:

13.选定孔径的不锈钢滤筒安装在第一高压釜内,检验装置气密性,然后将导热油由第一导热油罐和第二导热油罐加入,同时设定第一高压釜和第二高压釜的温度;

14.步骤3,将破碎后待萃取样品与溶剂按比例混合,由第一进料口加入第一高压釜,同时开启第一高压釜外部第一加热器和第二高压釜外部第二加热器,开启第一磁力搅拌器和第二磁力搅拌器,当第一高压釜和第二高压釜达到所设温度后,观察溶剂回收罐液面到指定刻度时,打开溶剂循环泵,实现连续高温萃取过滤;

15.步骤4,当达到预定萃取时间后,关闭溶剂循环泵;

16.步骤5,打开第二高压釜底部第二球阀阀门收集萃取过滤产物;

17.步骤6,完成上述步骤1~3后,将新鲜沥青加入第一反应釜,重复步骤2~5进行多次萃取过滤,直至滤筒填满;

18.步骤7,收集萃取物完毕后,关闭所有加热系统。

19.进一步,所述第一高压釜和第二高压釜的温度分别为80~180℃和150~230℃。

20.进一步,所述破碎后待萃取样品与溶剂的混合比例为100g:2000ml。溶剂量太小则循环泵难以启动,溶剂比例增加有利于获得更多萃取物。

21.进一步,所述第一磁力搅拌器和第二磁力搅拌器的转速分别为200~400转/分钟和100~200转/分钟。

22.进一步,所有连接管线均设置有加热带进行保温。

23.进一步,所述第一加热器和第二加热器为导热油加热,工作温度为25~250℃,控温精度为

±

1℃。

24.进一步,所述的不锈钢滤筒为不锈钢滤板卷制,底部由不锈钢滤板与滤筒焊接,滤板孔径为1~13μm。

25.进一步,所述步骤3中连续高温萃取过滤的时间是40min。

26.与现有技术相比本发明具有以下优点:

27.本发明方法同时具备热溶过滤和溶剂净化的效果,可在一套仪器上脱除沥青中溶剂不溶物和溶剂可溶物中大尺寸的颗粒、获得不同分子量分布的沥青组分及溶剂的回收,大幅增加过滤面积,且沥青在短时间内可经新鲜溶剂多次循环萃取,不仅萃取效率和萃取率高,而且运行费用低,操作更简便,快捷,环保。不仅可用于固液萃取,也可单独作为溶剂蒸馏回收装置使用。

附图说明

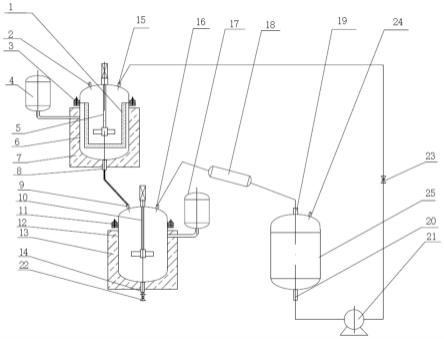

28.图1是本发明萃取装置的结构示意图。

29.如图所示,1、不锈钢滤筒;2、第一进料口;3、第一螺栓;4、第一导热油罐;5、第一磁力搅拌器;6、第一高压釜;7、第一加热器;8、第一出料口;9、第二进料口;10、第二磁力搅拌器;11、第二螺栓;12、第二高压釜;13、第二加热器;14、第二出料口;15、循环溶剂口;16、溶剂馏出口;17、第二导热油罐;18、冷凝器;19、溶剂入口;20、溶剂排出口;21、溶剂循环泵;22、第二球阀;23、第一球阀;24、放气孔;25、溶剂回收罐。

具体实施方式

30.实施例1

31.本发明的连续式萃取过滤装置包括反应釜,包括反应釜,冷凝器18,溶剂回收罐25和溶剂循环泵21,所述反应釜由第一高压釜6和第二高压釜12组成;

32.所述第一高压釜6内设有第一磁力搅拌器5和不锈钢滤筒1,外侧设有第一加热器7,顶端设有第一进料口2和循环溶剂口15,上部外侧连接有第一导热油罐4,底端设有第一出料口8;

33.所述第二高压釜12内设有第二磁力搅拌器10,顶部设有溶剂馏出口16和第二进料口9,外侧设有第二加热器13,底端设有第二出料口14,上部外侧连接有第二导热油罐17;

34.所述溶剂回收罐25,顶部设有放气孔24和溶剂入口19、底端设有溶剂排出口20;第一出料口8与第二进料口9经不锈钢管连接;溶剂馏出口16与冷凝器18连接,冷凝器18与溶剂回收罐25上部溶剂入口19连接;溶剂排出口20与溶剂循环泵21经第一球阀23与循环溶剂口15连接;第二出料口14与第二球阀22连接。

35.所有连接管线均设置有加热带进行保温。

36.所述第一加热器7和第二加热器13为导热油加热,工作温度为25~250℃,控温精度为

±

1℃。

37.所述的不锈钢滤筒1为不锈钢滤板卷制,底部由不锈钢滤板与滤筒焊接,滤板孔径为1μm。

38.所述的第一高压釜6,第二高压釜12和溶剂回收罐25,其材质均为304不锈钢,耐压为1.5mpa。

39.每个磁力搅拌器型号为90zyt102a3;

40.本发明先将测量装置按照图1所示方式进行连接,将待萃取样品在粉碎机上破碎至≤60目;

41.1、将孔径为1μm的不锈钢滤桶安装在第一高压釜6内,将第一高压釜6,第二高压釜12和溶剂回收罐25密封,充入0.6mpa压力n2检验整个装置的气密性,将导热油由导热油罐4和17加入,同时设定第一高压釜6,和第二高压釜12的温度分别为80℃和150℃;

42.2、将破碎后的煤焦油沥青与溶剂四氢呋喃分别由按100g:2000ml的比例混合,由第一进料口2加入第一高压釜6,同时开启第一高压釜6外部第一加热器7,第二高压釜12外部第二加热器13,开启第一磁力搅拌器5和第二磁力搅拌器10,其转速(r0)分别为300转/分钟和100转/分钟,当第一高压釜6和第二高压釜12温度达到设定温度后,开启溶剂循环泵21,恒温萃取40分钟,以使沥青完全萃取过滤;

43.3、关闭溶剂循环泵21;

44.4、10分钟后打开第二高压釜12底部第二球阀22收集萃取产物;

45.5、收集萃取物完毕后,关闭所有加热系统。溶剂停留于溶剂回收罐,待下次使用。

46.萃取率y由下述公式计算:

[0047][0048]

其中m0破碎后萃取样品的重量,m1为不锈钢滤筒1上所有样品的重量。

[0049]

测得的数据:m0=200g,m1=59g;由公式(1)计算的萃取率为:70.5%。

[0050]

实施例2

[0051]

按照实施例1的方法进行。

[0052]

与实施例1不同的是将步骤1中第一高压釜6和第二高压釜12设定温度分别为设为150℃和220℃。步骤2中将100g沥青样品与2000ml甲苯混合。

[0053]

测得的数据:m0=200g,m1=112g;由公式(1)计算的萃取率为:44.0%。

[0054]

实施例3

[0055]

按照实施例1的方法进行,所不同的是完成实施例1的步骤1~3后,取相同物料100g,继续由第一高压釜6的第一进料口2加入,重复实施例1步骤2~5。

[0056]

测得的数据:m0=200g+100g=300g,m1=87g,由公式(1)计算的萃取率为:71.0%。

[0057]

对比例1

[0058]

zl201811159942.9公开的萃取方法的萃取率是:

[0059]

thf t1=100℃,m0=150g,m1=56g;萃取率为:62.67%。

[0060]

甲苯t1=130℃,m0=150g,m1=89g;萃取率为:40.67%。

[0061]

thf t1=100℃,m0=300g,m1=108g;萃取率为:64.00%。

[0062]

本方法的萃取效率是;

[0063]

thf m0=200g,m1=59g;萃取率为:70.5%。

[0064]

甲苯m0=200g,m1=112g;萃取率为:44.0%。

[0065]

thf m0=200g+100g=300g,m1=87g,萃取率为:71.0%。

[0066]

综上,对比zl201811159942.9的恒温萃取时间60min,单次thf萃取率62.67%,本发明方法在40min内即可完全萃取,且萃取率增至70.5%。

[0067]

本发明说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。尽管上面对本发明说明性的具体实施方式进行了描述,以便于本技术领的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1