一种处理工业危废的气化炉的制作方法

1.本实用新型涉及含炭物质加压气化的煤化工领域和工业危废处理技术领域,具体涉及一种处理工业危废的气化炉。

背景技术:

2.多煤、缺油、少气是我国能源的资源禀赋,原油对外依存度已达72%,天然气对外依存度达到43%,因此加快推进煤炭清洁高效利用,开发提高煤炭综合利用技术,成为我国当前的一个重要任务。而先进煤气化技术是煤炭洁净转化的龙头和关键技术。

3.我国是世界上最大的煤气化技术应用国,煤气化是发展煤基化工产品、煤基液体燃料、合成天然气、igcc发电、氢能源、直接还原炼铁等过程工业的基础。煤气化是我国实现煤炭高效、清洁利用的核心技术,是解决燃煤造成的环境污染的重要技术。煤气化技术也是现代煤化工发展中最重要、最关键的工艺过程之一。它的选择和稳定、高效、经济运行对项目的成败至关重要。

4.目前化工行业较为流行的气化技术主要有两大类别,即水煤浆气化技术与干粉气化技术,长期以来,两种技术都存在能耗高、黑水产生量大、工艺过程中产生的杂盐等危险固废难以处理的难题。以我国目前煤化工产业规模,每年产生的高浓废盐水超过3.5亿立方米。煤化工企业普遍采用多效蒸发、膜法浓缩、纳滤膜过滤等办法对高浓盐废水进行处理,但由此又产生了大量更加难以处理的杂盐危废,埋下更大的环境风险。

5.随着我国工业的高速发展,工业危废的处置一直是一个难题,包括废气、废水、废渣等,这些危废主要来自于石油化工、医药、农药、食品、染料、涂料等行业。在已颁布的《国家危险废物名录》中含有c、h元素的有机危险废物中,能够综合利用的危险废物共11个大类,分别为:hw02(医药废物)、hw04(农药废物)、hw06(废有机溶剂与含有机溶剂废物)、 hw08(废矿物油与含矿物油废物)、hw09(油/水、烃/水混合物或乳化液)、hw11(精蒸馏残渣)、hw12(染料、涂料废物)、hw13(有机树脂类废物)、hw39(含酚废物)、hw40(含醚废物)、hw49(其他废物)。

6.我国每年有3亿吨的工艺危废需要处理,传统的低温焚烧释放出的二恶英等毒性气体或填埋处理都会带来更大的环境污染问题。同时工业危废的有机组分被浪费。

7.目前气化炉产生的高温合成气冷却主要采用水直接激冷,不仅导致煤化工水耗高、化学药剂消耗量大,每年还损失煤气化反应热1.15

×

109gj。

技术实现要素:

8.1、实用新型要解决的技术问题

9.针对现有的气化炉对工业危废的处理效果不佳的技术问题,本实用新型提供了一种处理工业危废的气化炉,它能有效利用了工业危废的有机热值,节约了煤炭资源并降低了碳排放。

10.2、技术方案

11.为解决上述问题,本实用新型提供的技术方案为:

12.一种处理工业危废的气化炉,包括气化炉壳体,所述气化炉壳体内由上至下依次设有燃烧室、热回收室和含盐废水蒸发室,所述气化炉壳体的顶部设有中心烧嘴,以及围绕中心烧嘴布置的若干副烧嘴,所述中心烧嘴内具有水煤浆通道和氧气通道,所述副烧嘴内具有废液通道和可燃废气通道。

13.可选地,还包括与水煤浆通道相连的煤浆泵、与氧气通道相连的氧气泵、与废液通道相连的废液泵和与可燃废气通道相连的可燃废气压缩机。

14.可选地,若干所述副烧嘴两两对称设置,且所述副烧嘴的数量为2或4个。

15.可选地,所述副烧嘴呈倾斜布置,且所述副烧嘴的烧嘴出口端朝向中心烧嘴。

16.可选地,所述热回收室内设有废热锅炉,还包括与所述废热锅炉相连的汽包。

17.可选地,所述废热锅炉内设有水冷壁和冷却屏,所述水冷壁上涂有耐高温材料。

18.可选地,所述含盐废水蒸发室的上部侧壁上设有合成气出气口,所述含盐废水蒸发室的底部设有排渣口,所述含盐废水蒸发室内设有若干盐水喷嘴。

19.可选地,所述含盐废水蒸发室内还设有合成气保护管。

20.3、有益效果

21.采用本实用新型提供的技术方案,与现有技术相比,具有如下有益效果:

22.本气化炉有效利用了工业危废的有机热值,节约了煤炭资源并降低了碳排放,具有气化能效高、处理危废能力强、降低原煤消耗、安全性高、低碳环保的优点;同时融合了高浓废盐水无害化处理与资源化综合利用技术,充分利用高温合成气显热,在生产高品质蒸汽的同时,对高浓废盐水进行气、固、液分离,最终将煤化工最难处理的危废杂盐转化为对环境无影响的玻璃体,高浓废盐水中所含有机组分转换而成的合成气。

附图说明

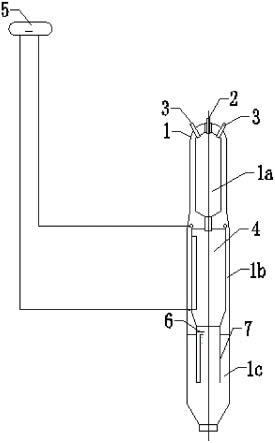

23.图1为本实用新型实施例提出的一种处理工业危废的气化炉的结构示意图;

24.1、气化炉壳体;1a、燃烧室;1b、热回收室;1c、含盐废水蒸发室;2、中心烧嘴; 3、副烧嘴;4、废热锅炉;5、汽包;6、盐水喷嘴;7、合成气保护管。

具体实施方式

25.为使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及具体实施方式,对本实用新型进行进一步的详细说明。应当理解的是,此处所描述的具体实施方式仅用以解释本实用新型,并不限定本实用新型的保护范围。

26.需要说明的是,当元件被称为“固定于”、“设置于”、“固设于”或“安设于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。进一步地,当一个元件被认为是“固定连接”另一个元件,二者可以是可拆卸连接方式的固定,也可以不可拆卸连接的固定,如套接、卡接、一体成型固定、焊接等,在现有技术中可以实现,在此不再累赘。当元件与另一个元件相互垂直或近似垂直是指二者的理想状态是垂直,但是因制造及装配的影响,可以存在一定的垂直误差。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

27.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

28.本实用新型中涉及的“第一”、“第二”不代表具体的数量及顺序,仅仅是用于名称的区分。

29.结合附图1,本实施例的一种处理工业危废的气化炉,包括气化炉壳体1,所述气化炉壳体1内由上至下依次设有燃烧室1a、热回收室1b和含盐废水蒸发室1c,所述燃烧室1a是由耐火砖或水冷壁限定的气化空间,所述热回收室1b内设有废热锅炉4,还包括与所述废热锅炉4相连的汽包5,所述含盐废水蒸发室1c的上部侧壁上设有合成气出气口,所述含盐废水蒸发室1c的底部设有排渣口,所述含盐废水蒸发室1c内设有若干盐水喷嘴6,所述盐水喷嘴6用于向合成气喷洒高浓度盐水,所述气化炉壳体1的顶部设有中心烧嘴2,以及围绕中心烧嘴2布置的若干副烧嘴3,所述中心烧嘴2和若干副烧嘴3设置在气化炉壳体1的顶部法兰盖上或气化炉壳体1的上部位置,所述中心烧嘴2内具有水煤浆通道和氧气通道,所述副烧嘴3内具有废液通道和可燃废气通道,还包括与水煤浆通道相连的煤浆泵、与氧气通道相连的氧气泵、与废液通道相连的废液泵和与可燃废气通道相连的可燃废气压缩机。

30.工业危废有液态、固态、气态几种状态,根据不同的性质分别进行预处理后进入气化炉内;固态危废,固态危废主要是医药废物(hw02)农药废物(hw04)、精(蒸)馏残渣(hw11)、有机树脂类废物(hw13)、含酚废物(hw39)、含醚废物(hw40)、废活性炭(hw49)等,固体废物经分析化验,根据分析化验结果,形成配伍方案后,破碎合格后由皮带送至磨煤机,与烟煤共同研磨制备成合格的水煤浆,经煤浆泵经中心烧嘴送入气化炉,与纯氧反应生产合成气;液态危废,液态危废主要是废有机溶剂和含有机溶剂废物(hw06)、废矿物油和含矿物油废物(hw08)、油/水/烃/水混合物或乳化液(hw09)、精(蒸)馏残液(hw11)。液态危废经分析化验,根据分析化验结果,形成配伍方案:根据其固有的火灾危险类别调配后贮存于液废缓冲罐,由废液泵送入气化炉烧嘴废液通道,进入燃烧室1a;气态危废,即工业可燃废气,在化工生产中产生的可燃废气主要包括甲醇合成塔出口弛放气和psa变压吸附装置。甲醇弛放气体组分为为h2:72.03mol%,co:6.98mol%,ch4:5.2mol%,n2:10.24mol%, co2:1.65mol%,h2o:0.09mol%,ar:3.54mol%,一套年产30万吨甲醇合成装置,每小时的驰放气量为5525nm3/h。psa解析气组分为h2:71.03mol%,co:13.4mol%,ch4:4.2%,n2: 8.1mol%,ar:2.6mol%,ch3oh:0.29mol%,一套5万nm3/h变压吸附psa提氢装置每小时尾气解析气量为4755nm3/h,如果这两种废气进入气化炉气化反应后,每年可增产甲醇32000 吨,相当于每年节煤48000吨,减少co2排放120000万吨。

31.工业危废进入气化炉高温燃烧前,需要分析界定工业危废中有毒物质的界限和标准,过量的有毒物质和重金属会造成气化炉出口产品合成气中的有毒物质和重金属超标。下表为危废物的分析入厂标准。

32.工业危险废物入厂标准

[0033][0034][0035]

本气化炉的工作原理:自于石油化工、医药、农药、食品、染料、涂料等行业的危气、危水、危渣等工业危废,根据不同的性质分别进行处理:固态危废破碎合格后由皮带送至磨煤机,与原料煤一起在磨煤机中研磨成一成浓度的水煤浆,煤浆和氧气在高压下以很高的速度离开中心烧嘴2喷口喷入炉内,在速度冲击下煤浆被雾化而分散成微小粒子,并与氧气充分混合。雾化的煤浆与氧气迅速反应,在反应室中形成倒挂的火炬。由于壁面的存在,遏制了射流对周围物质的卷吸作用,并在壁面形成负压力梯度,从而形成回流区,回流作用使反应的高温物质被卷吸至物料入口处,因此反应物被迅速加热,从而对反应的连续进行起着积极作用;废液和可燃废气在高压下以很高的速度离开副烧嘴3喷口喷入炉内,在速度冲

击下废液被雾化而分散成微小粒子,并与废气可燃气充分混合,在燃烧室内快速燃烧气化,含固废的水煤浆和废气、废液中的c、h有机组分在气化炉内和氧气反应发生燃烧气化反应,在高温高压环境下生成主要成份为一氧化碳和氢气的合成气;气化反应产生的合成气经过热回收室1b回收合成气的高温热能,合成气下行至含盐废水蒸发室1c时用含盐废水洗涤除去合成气中所携带的灰尘,并冷却至合适的温度的合成气送往下游工序精制成氢气或各种化工原料气,含盐废水进一步吸收高温合成气的显热,含盐废水在吸热后发生分解转化,浓废盐水中的水转变为变换反应所需的蒸汽,高浓废水中的可溶性盐、重金属转化为玻璃体,可作为混凝土掺合料等无污染建材产品,工业危废和高盐废水通过不同方式和气化的不同位置加入到气化炉中,实现工业危废的环保处理。

[0036]

本气化炉有效利用了工业危废的有机热值,节约了煤炭资源并降低了碳排放,具有气化能效高、处理危废能力强、降低原煤消耗、安全性高、低碳环保的优点;同时融合了高浓废盐水无害化处理与资源化综合利用技术,充分利用高温合成气显热,在生产高品质蒸汽的同时,对高浓废盐水进行气、固、液分离,最终将煤化工最难处理的危废杂盐转化为对环境无影响的玻璃体,高浓废盐水中所含有机组分转换而成的合成气。

[0037]

作为本实用新型的可选方案,若干所述副烧嘴3两两对称设置,且所述副烧嘴3的数量为2或4个,所述副烧嘴3呈倾斜布置,且所述副烧嘴3的烧嘴出口端朝向中心烧嘴2,所述副烧嘴3的倾斜角度一般为0-45

°

,当然地,所述副烧嘴3也可以设置成水平状态,以与竖直状态的中心烧嘴2相垂直;在中心烧嘴2和周边副烧嘴3共同作用下,所有烧嘴喷出的物料在燃烧室1a内发生碰撞后,形成旋转向下的流态,气流向下可以降低烧嘴出口区域的温度,延长烧嘴的寿命,这可使燃烧室1a内火焰的充满度较好,温度场也较为均匀;气流旋转可以延长反应物料在反应室内的停留时间,提高炉内的气化能力。

[0038]

作为本实用新型的可选方案,所述热回收室1b内设有废热锅炉4,还包括与所述废热锅炉4相连的汽包5,气化反应产生的合成气经过废热锅炉4回收合成气的高温热能,在汽包5 内产生蒸汽,所述废热锅炉4内设有水冷壁和冷却屏,所述水冷壁上涂有耐高温材料,耐高温材料能将合成气的热量传递给水冷壁管,同时又延长了废热锅炉水冷壁的寿命,

[0039]

作为本实用新型的可选方案,所述含盐废水蒸发室1c内还设有合成气保护管7,合成气保护管是一个上下开口的圆柱形导流管,采用耐高温材料,如inc0l0y825制成的圆管,合成气保气管上部与热回收室1b的下端相连,合气气保护管内壁设有水夹套,含盐废水由水夹套的底部进入,从水夹套的上部盐水喷嘴6喷出,利用夹套中的含盐废水对合成气保护管进行冷却保护,合成气保护管的作用是合成气的导流管,将气化炉热回收室1b下行的高温合成气经盐水喷嘴6喷出的含盐废水冷却后,由合成气保护管将合成气导入含盐废水蒸发段下部水域中降温、除灰,使合成气得到净化,实现气渣分离,合成气中含有的灰渣被冷却固化,从含盐废水蒸发室1c底部排出气化炉,经过降温、洗涤后的合成气由合成气保护管外壁与气化炉壳体的环隙上升,由该环隙上部的合成气出口排出气化炉。

[0040]

以上示意性的对本实用新型及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1