一种带水平气体通道的热回收焦炉主墙结构的制作方法

1.本实用新型涉及热回收焦炉技术领域,尤其涉及一种带水平气体通道的热回收焦炉主墙结构。

背景技术:

2.目前的热回收焦炉通常由炉底、多联火道、主墙、炭化室和炉顶组成。热回收焦炉的炼焦过程分为直接加热和间接加热,煤料在炭化室内热解后产生可燃气体,部分可燃气体与从炭化室顶部进入的空气混合后燃烧,直接加热煤料,不充分燃烧剩余的可燃气体经过主墙上部的孔洞进入主墙内部的下降通道,从上向下流动后,经主墙下部的孔洞流出下降通道,流入煤料下部的多联火道内。在多联火道内,可燃气体与自封墙进入的空气混合后充分燃烧,热量经炭化室底部传给煤料,燃烧后的废气再经过主墙下部的孔洞进入主墙内部的上升通道,最后流出热回收焦炉本体,经焦炉顶部的上升管进入烟气管道。

3.主墙是连接炭化室和多联火道的关键区域,主墙内设置上升通道和下降通道,使可燃气体和废气能够在主墙内部流动。传统热回收焦炉的主墙大部分为耐火砖砌筑的实体结构,上升通道和下降通道多为竖直通道,只用于气体流动,并未起到对煤饼侧向加热的功能。而实际上,主墙的加热和传热性能也直接影响着煤饼的成熟时间。针对热回收焦炉内部气体的流动及煤料受热成焦过程的特性,需要研发一种新的热回收焦炉主墙结构以实现高效稳定炼焦。

技术实现要素:

4.本实用新型提供了一种带水平气体通道的热回收焦炉主墙结构,主墙内设置气体下降通道和气体上升通道,其中气体下降通道由气体入口、蛇形的水平气体通道和气体出口共同组成,主墙在对应机侧炉头、焦侧炉头的两端分别设有空气入口,使可燃气体能够在主墙内部燃烧,从而提高主墙对两侧炭化室内煤饼的加热效果,有助于缩短煤饼成熟时间,提高炼焦效率。

5.为了达到上述目的,本实用新型采用以下技术方案实现:

6.一种带水平气体通道的热回收焦炉主墙结构,主墙的中部沿纵向设中间隔墙,将主墙分隔为2个主墙侧部结构;2个主墙侧部结构内分别设水平气体通道,水平气体通道沿高向分为多层且呈蛇形迂回排列,对应水平气体通道上部的主墙外壁开设多个气体入口,对应水平气体通道底部的主墙外壁开设多个气体出口;气体入口、水平气体通道、气体出口共同组成气体下降通道;2个主墙侧部结构在相对的一端分别设多条竖直的气体上升通道,每条气体上升通道的底部均与对应侧的炭化室连通;主墙在对应机侧炉头、焦侧炉头处的两端分别设空气入口,水平气体通道的对应端与空气入口连通。

7.所述空气入口为多个,均设于水平气体通道的拐弯处,且空气流入方向与水平气体通道内的气体流动方向相同。

8.所述水平气体通道为等截面通道,且截面形状为圆形或矩形。

9.所述多个气体入口对应同一层水平气体通道设置,且沿主墙纵向均匀设置。

10.所述多个气体入口均对应最上层的水平气体通道设置。

11.所述多个气体出口均对应最底层的水平气体通道设置,且沿主墙纵向均匀设置。

12.所述空气入口处设空气流量调节装置。

13.所述主墙由多层耐火砖砌筑而成,中间隔墙、气体上升通道、气体下降通道及空气入口均在耐火砖砌筑时形成。

14.所述多层耐火砖中,同层耐火砖之间通过凹凸结构配合砌筑,相邻2层耐火砖之间通过砖沟砖舌结构配合砌筑。

15.与现有技术相比,本实用新型的有益效果是:

16.1)水平气体通道沿高向及纵向均匀布置于主墙两侧,加大了高温气体与主墙的传热面积,进而增强了主墙对煤饼的加热效果;

17.2)主墙在对应机侧炉头、焦侧炉头的两端分别设有空气入口,使可燃气体能够在主墙内部燃烧,从而提高主墙对两侧炭化室内煤饼的加热效果,有助于缩短煤饼成熟时间,提高炼焦效率;

18.3)与传统热回收焦炉的主墙相比,本实用新型所述主墙内设多条水平气体通道,可以极大地减少耐火砖的用量,节约建设投资。

附图说明

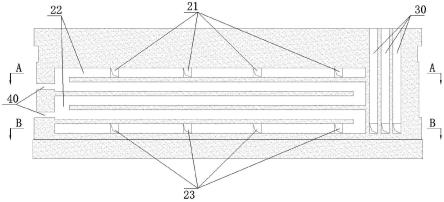

19.图1是本实用新型所述一种带水平气体通道的热回收焦炉主墙结构的主视图(相当于图2中的c-c视图)。

20.图2是图1中的a-a视图。

21.图3是图1中的b-b视图。

22.图中:10.中间隔墙 21.气体入口 22.水平气体通道 23.气体出口 30.气体上升通道40.空气入口

具体实施方式

23.下面结合附图对本实用新型的具体实施方式作进一步说明:

24.如图1-图3所示,本实用新型所述一种带水平气体通道的热回收焦炉主墙结构,主墙的中部沿纵向设中间隔墙10,将主墙分隔为2个主墙侧部结构;2个主墙侧部结构内分别设水平气体通道22,水平气体通道22沿高向分为多层且呈蛇形迂回排列,对应水平气体通道22上部的主墙外壁开设多个气体入口21,对应水平气体通道22底部的主墙外壁开设多个气体出口23;气体入口21、水平气体通道22、气体出口23共同组成气体下降通道;2个主墙侧部结构在相对的一端分别设多条竖直的气体上升通道30,每条气体上升通道30的底部均与对应侧的炭化室连通;主墙在对应机侧炉头、焦侧炉头处的两端分别设空气入口40,水平气体通道22的对应端与空气入口40连通。

25.所述空气入口40为多个,均设于水平气体通道22的拐弯处,且空气流入方向与水平气体通道内的气体流动方向相同。

26.所述水平气体通道22为等截面通道,且截面形状为圆形或矩形。

27.所述多个气体入口对应同一层水平气体通道22设置,且沿主墙纵向均匀设置。

28.所述多个气体入口21均对应最上层的水平气体通道22设置。

29.所述多个气体出口23均对应最底层的水平气体通道22设置,且沿主墙纵向均匀设置。

30.所述空气入口40处设空气流量调节装置。

31.所述主墙由多层耐火砖砌筑而成,中间隔墙10、气体上升通道30、气体下降通道及空气入口40均在耐火砖砌筑时形成。

32.所述多层耐火砖中,同层耐火砖之间通过凹凸结构配合砌筑,相邻2层耐火砖之间通过砖沟砖舌结构配合砌筑。

33.以下实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

34.【实施例】

35.本实施例中,一种带水平气体通道的热回收焦炉主墙结构,主墙中部自机侧炉头到焦侧炉头设中间隔墙10,将主墙分为两部分即2个主墙侧部结构,分别用于主墙两侧相邻炭化室的气体流通和煤饼加热。

36.主墙侧部结构呈中心对称分布,内部设气体下降通道和气体上升通道30;本实施例中,气体下降通道由4个气体入口21、5层水平气体通道22和4个气体出口23组成,5层首尾相连通的水平气体通道22在主墙内呈蛇形迂回排布。主墙在对应机侧炉头、焦侧炉头处分别设有2个空气入口40,空气入口40与对应的水平气体通道22连通,使可燃气体在主墙内燃烧,从而提高主墙对煤饼的加热效果,有助于缩短煤饼成熟时间。

37.本实施例中,水平气体通道22为等截面通道,截面形状为正方形。

38.本实施例中,4个气体入口21沿纵向均匀设于对应最上层水平气体通道22的主墙外壁上,4个气体出口23沿纵向均匀设于对应最下层水平气体通道22的主墙外壁上。

39.空气入口40处的空气流向与同层的水平气体通道22内的气体流向相同。经空气入口40进入水平气体通道22的空气流量可以根据结焦周期中可燃气体燃烧的需求量调节。

40.组成主墙的同层耐火砖之间通过凹凸结构配合砌筑,上下层耐火砖之间通过砖沟砖舌结构配合砌筑,避免气体窜漏。

41.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1