尾气后处理封装的制作方法

1.本实用新型涉及一种尾气后处理封装,属于发动机尾气后处理技术领域。

背景技术:

2.伴随国六排放法规的实施,位于紧耦合位置的尾气后处理封装(例如催化转化器封装)所承受的发动机排气温度和发动机振动载荷明显提高,国五排放阶段经常使用的金属壳体开始出现壳体局部不均匀变形,甚至扭曲开裂等现象,进一步造成载体碎裂,最终造成催化转化器封装失效,影响车辆正常行驶。

技术实现要素:

3.本实用新型的目的在于提供一种抗变形能力较强的尾气后处理封装。

4.为实现上述目的,本实用新型采用如下技术方案:一种尾气后处理封装,其包括圆筒状的壳体、位于所述壳体内的载体以及将所述载体封装在所述壳体内的衬垫,所述衬垫位于所述壳体和所述载体之间,所述壳体设有轴向以及径向;所述壳体设有沿所述轴向间隔设置的若干第一环形部以及沿所述轴向位于相邻两个第一环形部之间的第二环形部,所述第一环形部设有第一外表面,所述第二环形部设有第二外表面,所述第一外表面在所述径向上位于所述第二外表面的内侧。

5.作为本实用新型进一步改进的技术方案,所述第一环形部和所述第二环形部同轴设置。

6.作为本实用新型进一步改进的技术方案,所述第二环形部具有若干个。

7.作为本实用新型进一步改进的技术方案,所述壳体设有位于两端的环形端部,所述环形端部与所述第一环形部和所述第二环形部同轴设置,所述环形端部设有第三外表面,所述第二外表面在所述径向上位于所述第三外表面的内侧。

8.相较于现有技术,本实用新型的壳体设有沿所述轴向间隔设置的若干第一环形部以及沿所述轴向位于相邻两个第一环形部之间的第二环形部,所述第一环形部设有第一外表面,所述第二环形部设有第二外表面,所述第一外表面在所述径向上位于所述第二外表面的内侧;如此设置,提高了所述壳体的结构强度,进而增强了所述尾气后处理封装的抗变形能力。

附图说明

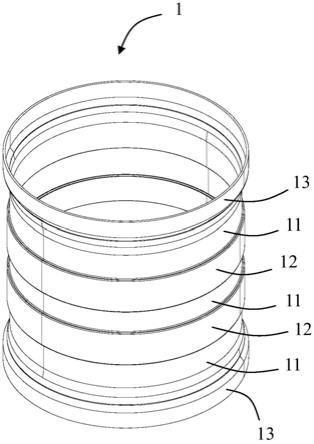

9.图1是本实用新型尾气后处理封装的壳体在封装前的立体示意图。

10.图2是将衬垫和载体沿壳体的轴向一起塞入所述壳体中所形成的预成型的尾气后处理封装的剖面示意图。

11.图3是将整形装置与预成型的尾气后处理封装组装在一起,且将驱动第一卡爪沿着径向挤压所述壳体后的立体示意图。

12.图4是图3的俯视图。

13.图5是沿图4中a

‑

a线的剖面示意图。

14.图6是去除图3中一个第一卡爪的外壁面以暴露出其上的若干第二卡爪时的立体示意图。

15.图7是沿图6中b

‑

b线的剖面示意图。

16.图8是图7中画框部分c的局部放大图。

17.图9是图6的局部剖视图。

18.图10是图9中一个第一卡爪和一个第二卡爪在挤压壳体后相互位置关系的局部剖视图。

19.图11是一个第一卡爪的俯视图。

20.图12是图11中第一卡爪的后视图。

21.图13是一个第二卡爪的俯视图。

22.图14是图13中第二卡爪的后视图。

23.图15是图7中壳体的立体示意图。

24.图16是图15的主视图。

具体实施方式

25.请参照图1至图16所示,本实用新型揭示了一种尾气后处理封装100的制造方法,其特征在于,包括如下步骤:

26.s1:提供圆筒状的壳体1(如图1所示);

27.s2:提供载体2;

28.s3:提供衬垫3;

29.s4:将衬垫3包裹在所述载体2上,并将所述衬垫3和所述载体2沿所述壳体1的轴向o一起塞入所述壳体1中,以形成预成型的尾气后处理封装101(如图2所示);此时,所述壳体1的内表面和所述载体2的外表面之间的间隙为h。

30.s5:提供整形装置4,所述整形装置4包括若干沿周向分布的第一卡爪5以及与所述第一卡爪5相配合的第二卡爪6,所述第一卡爪5和所述第二卡爪6能沿着所述壳体1的径向r移动;

31.s5:将所述整形装置4与所述预成型的尾气后处理封装101组装在一起,其中所述整形装置4位于所述预成型的尾气后处理封装101的外围;

32.s6:驱动所述第一卡爪5和所述第二卡爪6沿着径向r挤压所述壳体1,以减小所述壳体1的直径(如图5所示);此时,挤压变形后的所述壳体1的内表面和挤压变形前的所述壳体1的内表面的间隙为h1。

33.s7:驱动所述第二卡爪6沿着所述径向r进一步挤压所述壳体1,以形成若干第一环形部11以及沿所述轴向o位于相邻两个第一环形部11之间的第二环形部12。请参照图9及图10所示,所述第二卡爪6相对于所述第一卡爪5的挤压深度为h2。

34.请参照图5至图7所示,所述第一卡爪5设有沿所述径向r收容所述第二卡爪6的收容槽50。在本实用新型图示的实施方式中,每一个所述第一卡爪5上安装有沿所述轴向o间隔设置的若干个第二卡爪6。请参照图11至图14所示,所述第一卡爪5的内侧面的宽度为w1,所述第一卡爪5的高度为l1,所述第二卡爪6的内侧面的宽度为w2,所述第二卡爪6的高度为

l2,其中:w1大于w2,l1大于l2。

35.在本实用新型的一种实施方式中,在步骤s6中,所述第一卡爪5的内表面51和所述第二卡爪6的内表面61齐平,所述第一卡爪5和所述第二卡爪6共同挤压所述壳体1。

36.通过以上方法制造而成的尾气后处理封装100包括圆筒状的壳体1、位于所述壳体1内的载体2以及将所述载体2封装在所述壳体1内的衬垫3,所述衬垫3位于所述壳体1和所述载体2之间。所述壳体1设有轴向o以及径向r,所述壳体1设有沿所述轴向o间隔设置的若干第一环形部11以及沿所述轴向o位于相邻两个第一环形部11之间的第二环形部12。所述第一环形部11设有第一外表面111,所述第二环形部12设有第二外表面121,所述第一外表面111在所述径向r上位于所述第二外表面121的内侧。

37.在本实用新型图示的实施方式中,所述第一环形部11和所述第二环形部12同轴设置。所述第二环形部12具有若干个。

38.所述壳体1设有位于两端的环形端部13,所述环形端部13与所述第一环形部11和所述第二环形部12同轴设置。所述环形端部13设有第三外表面131,所述第二外表面121在所述径向上位于所述第三外表面131的内侧。

39.相较于现有技术,本实用新型通过在壳体1的表面增加局部变形结构(例如第一环形部11),提高了所述壳体1的刚度,降低了壳体1的变形风险,进而增强了所述尾气后处理封装100的抗变形能力,提高了所述尾气后处理封装100的可靠性。

40.以上实施例仅用于说明本实用新型而并非限制本实用新型所描述的技术方案,对本说明书的理解应该以所属技术领域的技术人员为基础,尽管本说明书参照上述的实施例对本实用新型已进行了详细的说明,但是,本领域的普通技术人员应当理解,所属技术领域的技术人员仍然可以对本实用新型进行修改或者等同替换,而一切不脱离本实用新型的精神和范围的技术方案及其改进,均应涵盖在本实用新型的权利要求范围内。

技术特征:

1.一种尾气后处理封装,其包括圆筒状的壳体、位于所述壳体内的载体以及将所述载体封装在所述壳体内的衬垫,所述衬垫位于所述壳体和所述载体之间,所述壳体设有轴向以及径向;其特征在于:所述壳体设有沿所述轴向间隔设置的若干第一环形部以及沿所述轴向位于相邻两个第一环形部之间的第二环形部,所述第一环形部设有第一外表面,所述第二环形部设有第二外表面,所述第一外表面在所述径向上位于所述第二外表面的内侧。2.如权利要求1所述的尾气后处理封装,其特征在于:所述第一环形部和所述第二环形部同轴设置。3.如权利要求1所述的尾气后处理封装,其特征在于:所述第二环形部具有若干个。4.如权利要求1所述的尾气后处理封装,其特征在于:所述壳体设有位于两端的环形端部,所述环形端部与所述第一环形部和所述第二环形部同轴设置,所述环形端部设有第三外表面,所述第二外表面在所述径向上位于所述第三外表面的内侧。

技术总结

一种尾气后处理封装,其包括圆筒状的壳体、位于所述壳体内的载体以及将所述载体封装在所述壳体内的衬垫,所述衬垫位于所述壳体和所述载体之间,所述壳体设有轴向以及径向;所述壳体设有沿所述轴向间隔设置的若干第一环形部以及沿所述轴向位于相邻两个第一环形部之间的第二环形部,所述第一环形部设有第一外表面,所述第二环形部设有第二外表面,所述第一外表面在所述径向上位于所述第二外表面的内侧。如此设置,提高了所述壳体的结构强度,进而增强了所述尾气后处理封装的抗变形能力。而增强了所述尾气后处理封装的抗变形能力。而增强了所述尾气后处理封装的抗变形能力。

技术研发人员:孔德智

受保护的技术使用者:上海天纳克排气系统有限公司

技术研发日:2021.01.07

技术公布日:2021/9/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1