一种汽车发动机气门导管的制作方法

1.本实用新型涉及发动机技术领域,尤其涉及汽车发动机的气门导管,具体地说是一种汽车发动机气门导管。

背景技术:

2.汽车发动机气门导管是发动机上重要的一个零部件,是汽车发动机气门的导向装置,对气门起导向作用,并使气门杆上的热量经气门导管传给汽缸盖。现有通用发动机气缸头装配有直管型的气门导管,但是存在密封性差,使用寿命短的缺点,气门导管的密封性差容易导致气缸头燃烧室内工作温度提高,从而导致功率降低,最终导致发动机的寿命减短。

技术实现要素:

3.本实用新型所要解决的技术问题是针对上述现有技术现状,而提供结构简单,装配精度高、密封性好,使用寿命长的一种汽车发动机气门导管。

4.本实用新型解决上述技术问题所采用的技术方案为:

5.一种汽车发动机气门导管,包括轴向贯通成型有气门导孔的导管本体,导管本体的上端外周成型有用于提高装配精度的上组合式导角,并且该导管本体的下端外周成型有用于提高装配精度的下组合式导角;上组合式导角由依次相连的第一上弧面、第一上锥面和第二上弧面组合构成;下组合式导角由依次相连的第一下弧面、第一下锥面、第二下弧面、第二下锥面和第三下弧面组合构成。

6.为优化上述技术方案,采取的措施还包括:

7.上述第一上弧面的弧半径、第二上弧面的弧半径以及第一下弧面的弧半径均为0.5mm,第二下弧面的弧半径和第三下弧面的弧半径均为1mm。

8.上述第一上锥面的锥度角和第二下锥面的锥度角均为28

°

,第一下锥面的锥角为8

°

。

9.上述导管本体在靠近上端的外周面上加工有两道环形凹槽。

10.上述环形凹槽的下槽壁切削形成有倾斜面,倾斜面的倾斜角为28

°

。

11.两道环形凹槽中位于上方的环形凹槽的深度为0.32 mm,位于下方的环形凹槽的深度为0.27 mm。

12.上述气门导孔的两端均成型有45

°

的倾斜导角。

13.与现有技术相比,本实用新型的导管本体的上端成型有上组合式导角,导管本体的下端成型有下组合式导角;上组合式导角和下组合式导角能够保证气门导管的装配精度,提高装配的密封性,避免传统气门导管装配后容易产生间隙死角的问题。导管本体采用合金粉末压铸成型,产品密度可达6.4-6.9kg/cm3,压溃强度≥450mpa,具有抗高温和耐磨的特点。

附图说明

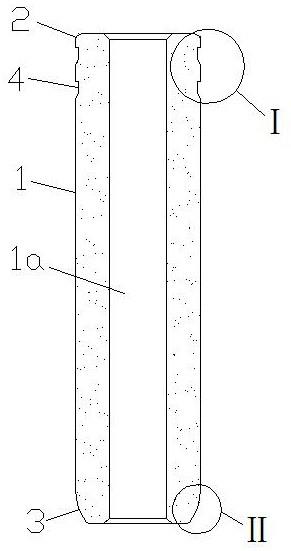

14.图1是本实用新型的纵向剖面结构示意图;

15.图2是图1中ⅰ处的局部放大结构示意图;

16.图3是图1中ⅱ处的局部放大结构示意图。

具体实施方式

17.以下结合附图对本实用新型的实施例作进一步详细描述。

18.图1至图3为本实用新型的结构示意图。

19.其中的附图标记为:锥度角α、锥角β、倾斜角γ、导管本体1、气门导孔1a、上组合式导角2、第一上弧面21、第一上锥面22、第二上弧面23、下组合式导角3、第一下弧面31、第一下锥面32、第二下弧面33、第二下锥面34、第三下弧面35、环形凹槽4、倾斜面41。

20.如图1至图3所示,本实用新型公开了一种汽车发动机气门导管,该气门导管包括轴向贯通成型有气门导孔1a的导管本体1。气门导管压装在气缸盖上,气门导孔1a用于为气门的上下移动提供导向作用,并将气门上的热量传递的气缸盖。传统的气门导管在与气缸盖装配后,容易产生间隙死角,导致发动机密封性能差、功率低油、耗高等问题。本实用新型导管本体1的上端外周成型有用于提高装配精度的上组合式导角2,并且该导管本体1的下端外周成型有用于提高装配精度的下组合式导角3。上组合式导角2和下组合式导角3能使气门导管安装的拐角处得到圆滑的过渡。从而保证气门导管周边处的装配精度,提高气门导管与气缸盖间的密封性能。传统气门导管两端的导角一般都直接加工成45度的倾角,本实用新型采用多段的密封组合结构,可以有效地防止形成间隙死角。其中:如图2所示,上组合式导角2由依次相连的第一上弧面21、第一上锥面22和第二上弧面23组合构成。下组合式导角3如图3所示,由依次相连的第一下弧面31、第一下锥面32、第二下弧面33、第二下锥面34和第三下弧面35组合构成,因而本实用新型可以更好地提高气门导管与气缸盖的装配效果和密封性能。

21.实施例中,为了进一步地优化每一段的结构,第一上弧面21的弧半径、第二上弧面23的弧半径以及第一下弧面31的弧半径均设计为0.5mm,第二下弧面33的弧半径和第三下弧面35的弧半径均设计为1mm。上组合式导角2的总高度为0.5mm,下组合式导角3的总高度为3mm。

22.实施例中,本实用新型的第一上锥面22的锥度角α和第二下锥面34的锥度角均为28

°

,第一下锥面32的锥角β为8

°

。

23.实施例中,导管本体1在靠近上端的外周面上加工有两道环形凹槽4,并且每一道环形凹槽4的下槽壁均切削形成有倾斜面41,倾斜面的倾斜角γ为28

°

。

24.实施例中,两道环形凹槽4中位于上方的环形凹槽的深度为0.32 mm,位于下方的环形凹槽的深度为0.27 mm。

25.气门导孔1a的两端均成型有45

°

的倾斜导角。

26.本实用新型的技术参数为:密度:6.4-6.9kg/cm3,压溃强度≥450mpa,硬度:hrb50-85。

27.本实用新型的最佳实施例已阐明,由本领域普通技术人员做出的各种变化或改型都不会脱离本实用新型的范围。

技术特征:

1.一种汽车发动机气门导管,包括轴向贯通成型有气门导孔(1a)的导管本体(1),其特征是:所述导管本体(1)的上端外周成型有用于提高装配精度的上组合式导角(2),并且该导管本体(1)的下端外周成型有用于提高装配精度的下组合式导角(3);所述的上组合式导角(2)由依次相连的第一上弧面(21)、第一上锥面(22)和第二上弧面(23)组合构成;所述的下组合式导角(3)由依次相连的第一下弧面(31)、第一下锥面(32)、第二下弧面(33)、第二下锥面(34)和第三下弧面(35)组合构成。2.根据权利要求1所述的一种汽车发动机气门导管,其特征是:所述第一上弧面(21)的弧半径、第二上弧面(23)的弧半径以及第一下弧面(31)的弧半径均为0.5mm,所述第二下弧面(33)的弧半径和第三下弧面(35)的弧半径均为1mm。3.根据权利要求2所述的一种汽车发动机气门导管,其特征是:所述第一上锥面(22)的锥度角(α)和第二下锥面(34)的锥度角均为28

°

,所述第一下锥面(32)的锥角(β)为8

°

。4.根据权利要求3所述的一种汽车发动机气门导管,其特征是:所述导管本体(1)在靠近上端的外周面上加工有两道环形凹槽(4)。5.根据权利要求4所述的一种汽车发动机气门导管,其特征是:所述环形凹槽(4)的下槽壁切削形成有倾斜面(41),所述倾斜面的倾斜角(γ)为28

°

。6.根据权利要求5所述的一种汽车发动机气门导管,其特征是:两道所述的环形凹槽(4)中位于上方的环形凹槽的深度为0.32 mm,位于下方的环形凹槽的深度为0.27 mm。7.根据权利要求6所述的一种汽车发动机气门导管,其特征是:所述气门导孔(1a)的两端均成型有45

°

的倾斜导角。

技术总结

本实用新型公开了一种汽车发动机气门导管,包括轴向贯通成型有气门导孔的导管本体,导管本体的上端外周成型有用于提高装配精度的上组合式导角,并且该导管本体的下端外周成型有用于提高装配精度的下组合式导角;上组合式导角由依次相连的第一上弧面、第一上锥面和第二上弧面组合构成;下组合式导角由依次相连的第一下弧面、第一下锥面、第二下弧面、第二下锥面和第三下弧面组合构成。本实用新型装配精度高、密封性好,加工容易,并具有使用寿命长、抗冲耐磨的优点。抗冲耐磨的优点。抗冲耐磨的优点。

技术研发人员:陈惠莲

受保护的技术使用者:宁波金鑫粉末冶金有限公司

技术研发日:2022.01.12

技术公布日:2022/6/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1