一种立式单缸柴油机连杆轴瓦聚油润滑机构的制作方法

1.本实用新型涉及单缸发动机气缸体技术领域,更具体地说,是涉及一种立式单缸柴油机连杆轴瓦聚油润滑机构。

背景技术:

2.目前,市场上的单缸柴油机,特别是立式单缸柴油机,其整机多采用油雾飞溅润滑形式,发动机内机油压力对于机内润滑起保证作用,改动机的润滑部位主要有曲轴连杆机构,曲轴连接机油泵,曲轴的曲拐上连接连杆,通过连杆与活塞连接。在油底壳内的润滑油通过机油泵吸进主油道,再由主油道送至各个连杆轴颈润滑轴瓦。由于立式单缸柴油机的曲轴与连杆轴瓦之间存在摩擦副,长期使用后,摩擦副产生细小杂质,容易出现轴瓦拉伤而产生“拉瓦”事故。

技术实现要素:

3.本实用新型的目的就是提供一种立式单缸柴油机连杆轴瓦聚油润滑机构,防止出现轴瓦拉伤,以克服现有技术之不足。

4.本实用新型是采用如下技术解决方案来实现上述目的:一种立式单缸柴油机连杆轴瓦聚油润滑机构,包括连杆、轴瓦,所述连杆连接柴油机曲轴和活塞,所述连杆设置上、下连杆轴孔,所述轴瓦安装在下连杆轴孔内,其特征在于:所述轴瓦由两轴瓦半圆合并而成,所述轴瓦半圆沿内壁周向设置有储油槽;所述连杆包括连杆本体、下连杆半圆,所述连杆本体的下部设有半圆拱,由所述半圆拱、下连杆半圆合拢形成所述下连杆轴孔,所述曲轴在曲拐设置轴肩,所述半圆拱、下连杆半圆套合在所述轴肩上,所述曲拐设置曲拐润滑孔,使机油通过曲拐润滑孔进入轴瓦内腔进行润滑。

5.所述轴瓦半圆的外周壁设置突起,所述半圆拱和/或下连杆半圆的内壁上设置与所述突起相适配的凹陷。

6.所述柴油机曲轴内设连通的曲轴中心油道和曲轴斜油道,所述曲轴中心油道与机油泵轴的主油道连接。

7.所述曲轴在曲拐上设置油压腔,所述油压腔与曲轴斜油道连通,所述油压腔是筒形内腔,筒形内腔两端设有压力腔口,两压力腔口通过六角头螺栓、挡片、纸垫、锁紧螺母进行密封。

8.所述曲拐的两端开口对称设置所述纸垫、挡片,所述六角头螺栓从曲拐的一端开口穿过曲拐的内腔、在曲拐的另一端开口以m8锁紧螺母锁紧。

9.所述储油槽宽2mm、深0.5mm。

10.本实用新型采用上述技术解决方案所能达到的有益效果是:

11.本实用新型通过在立式单缸柴油机连杆轴瓦内增加一条宽2mm、深0.5mm储油槽,使摩擦副之间的细小杂可以质储存到油槽里,减低了发动机因为轴瓦拉伤而产生的“拉瓦”事故发生。

12.同时,储油槽还保证了轴瓦内有足够的机油,形成了一个机油润滑膜,连杆轴瓦和曲轴轴颈之间通过机油润滑膜的作用,保证了他们之间的润滑摩擦,防止发动机早期磨损。

13.通过在曲拐的内腔建立油压腔保证机油压力,油压腔在曲轴的曲拐位置,曲拐的油压腔连通曲轴中心油道,在曲拐的油压腔内腔两端开口通过六角头螺栓(m8x75)、挡片、纸垫、m8锁紧螺母进行密封,保证了曲拐的机油压力腔密封性能,油压腔内腔两端口的密封性起着至关重要的作用,使发动机的机油压力控制在02-0.4mpa之间,确保连杆和曲轴之间得到充分的润滑。

附图说明

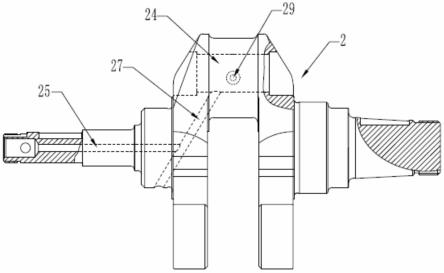

14.图1为本实用新型的立式单缸发动机曲轴连杆机构总成图;

15.图2为本实用新型的曲轴结构示意图;

16.图3为本实用新型的连杆结构示意图;

17.图4为本实用新型的连杆侧向剖示图;

18.图5为本实用新型的连杆轴瓦主视图;

19.图6为本实用新型的连杆轴瓦仰视图。

20.附图标记说明:连杆机械组合件1、曲轴2、挡片3、纸垫4、螺栓5、键6、螺母7、加强垫圈8、传动销9、曲轴正时齿轮10、齿圈11、飞轮14、连杆螺钉20、挡圈21、活塞销22、螺旋撑簧油环23、活塞26、曲轴机油道27、m8锁紧螺母28、曲拐润滑孔29、连杆轴瓦31、下连杆轴孔101、上连杆轴孔102、轴瓦储油槽311。

具体实施方式

21.以下结合具体实施例对本技术方案作详细的描述。

22.如图1-6所示,本实用新型公开一种立式单缸柴油机连杆轴瓦聚油润滑机构,包括连杆1、轴瓦,所述连杆连接柴油机曲轴2和活塞26,所述连杆设置上连杆轴孔102、下连杆轴孔101,所述轴瓦安装在下连杆轴孔内,所述轴瓦由两轴瓦半圆31拼接而成,所述轴瓦半圆沿内壁周向设置有储油槽311;所述连杆包括连杆本体、下连杆半圆111,所述连杆本体的下部设有半圆拱110,由所述半圆拱110、下连杆半圆111合拢形成所述下连杆轴孔101,所述曲轴在曲拐设置轴肩,所述半圆拱110、下连杆半圆111套合在所述轴肩上,从而促使曲轴与连杆连接。所述曲拐设置曲拐润滑孔29,使机油通过曲拐润滑孔进入轴瓦内腔进行润滑。

23.所述轴瓦半圆的外周壁设置突起312,所述半圆拱、下连杆半圆的内壁上设置与所述突起相适配的凹陷。

24.在立式单缸柴油机连杆轴瓦内增加一条储油槽(规格为宽2mm,深0.5mm),既保证了轴瓦内有足够的机油,形成了一个机油润滑膜,连杆轴瓦和曲轴轴颈之间通过机油润滑膜的作用,保证了他们之间的润滑摩擦,防止发动机早期磨损。同时使摩擦副之间的细小杂可以质储存到油槽里,减低了发动机因为轴瓦拉伤而产生的“拉瓦”事故发生。

25.曲轴2与机油泵轴连接(图未示),机油泵轴的主油道(图未示)与曲轴中心油道连通,机油泵将柴油机机体油底壳的机油吸入主油道,所述曲轴2在曲拐上设置油压腔24,曲轴斜油道27连接曲轴中心油道25、油压腔24,使机油经过曲轴中心油道与曲轴斜油道进入曲拐的油压腔24,所述油压腔是筒形内腔,筒形内腔两端设有压力腔口,两压力腔口通过六

角头螺栓5、挡片3、纸垫4、锁紧螺母28进行密封。经过机油泵的机油,通过曲轴机油道,进入曲拐的内腔,曲拐内腔有一定的存储空间,可以存储部分机油,然后两端通过六角头螺栓、挡片、纸垫、锁紧螺母进行密封。

26.所述曲拐润滑孔29贯穿曲拐的壁部使油压腔24与曲拐外环境连通。

27.所述六角头螺栓5的规格是m8x75。

28.所述锁紧螺母28是m8锁紧螺母。

29.所述曲拐的两端开口对称设置所述纸垫、挡片,所述六角头螺栓从曲拐的一端开口穿过曲拐的内腔、在曲拐的另一端开口以m8锁紧螺母锁紧。

30.采用m8锁紧螺母进行密封而非普通螺母锁紧,避免了由于普通螺母和垫片与m8螺栓之间的间隙过大而造成漏气的现象,保证曲拐的机油压力腔密封性良好,从而为立式单缸柴油机所需要的最低机油压力提供保障。

31.由于油压腔24两端具有良好的密封性能,因此机油进入油压腔24后能够得到增压控压,保证了机油压力,机油从曲拐润滑孔29出来并对连杆机械组合件1进行润滑。如图1所示,连杆1一端与曲轴的曲拐通过连杆螺钉20连接、另一端通过挡圈21、活塞销22连接活塞26,在活塞26周壁上设有螺旋撑簧油环23。曲轴的两端分别连接机油泵轴、齿圈11和飞轮14。

32.以上所述的仅是本实用新型的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

技术特征:

1.一种立式单缸柴油机连杆轴瓦聚油润滑机构,包括连杆、轴瓦,所述连杆连接柴油机曲轴和活塞,所述连杆设置上、下连杆轴孔,所述轴瓦安装在下连杆轴孔内,其特征在于:所述轴瓦由两轴瓦半圆合并而成,所述轴瓦半圆沿内壁周向设置有储油槽;所述连杆包括连杆本体、下连杆半圆,所述连杆本体的下部设有半圆拱,由所述半圆拱、下连杆半圆合拢形成所述下连杆轴孔,所述曲轴在曲拐设置轴肩,所述半圆拱、下连杆半圆套合在所述轴肩上,所述曲拐设置曲拐润滑孔,使机油通过曲拐润滑孔进入轴瓦内腔进行润滑。2.根据权利要求1所述的立式单缸柴油机连杆轴瓦聚油润滑机构,其特征在于:所述轴瓦半圆的外周壁设置突起,所述半圆拱和/或下连杆半圆的内壁上设置与所述突起相适配的凹陷。3.根据权利要求2所述的立式单缸柴油机连杆轴瓦聚油润滑机构,其特征在于:所述柴油机曲轴内设连通的曲轴中心油道和曲轴斜油道,所述曲轴中心油道与机油泵轴的主油道连接。4.根据权利要求3所述的立式单缸柴油机连杆轴瓦聚油润滑机构,其特征在于:所述曲轴在曲拐上设置油压腔,所述油压腔与曲轴斜油道连通,所述油压腔是筒形内腔,筒形内腔两端设有压力腔口,两压力腔口通过六角头螺栓、挡片、纸垫、锁紧螺母进行密封。5.根据权利要求4所述的立式单缸柴油机连杆轴瓦聚油润滑机构,其特征在于:所述曲拐的两端开口对称设置所述纸垫、挡片,所述六角头螺栓从曲拐的一端开口穿过曲拐的内腔、在曲拐的另一端开口以m8锁紧螺母锁紧。6.根据权利要求1至5任一所述的立式单缸柴油机连杆轴瓦聚油润滑机构,其特征在于:所述储油槽宽2mm、深0.5mm。

技术总结

本实用新型公开一种立式单缸柴油机连杆轴瓦聚油润滑机构,包括连杆、轴瓦,所述连杆连接柴油机曲轴和活塞,所述连杆设置上、下连杆轴孔,所述轴瓦安装在下连杆轴孔内,其特征在于:所述轴瓦由两轴瓦半圆拼接而成,所述轴瓦半圆沿内壁周向设置有储油槽;所述连杆包括连杆本体、下连杆半圆,所述连杆本体的下部设有半圆拱,由所述半圆拱、下连杆半圆合拢形成所述下连杆轴孔,所述曲轴在曲拐设置轴肩,所述半圆拱、下连杆半圆套合在所述轴肩上,所述曲拐设置曲拐润滑孔,使机油通过曲拐润滑孔进入轴瓦内腔进行润滑。本实用新型通过储油槽,使摩擦副之间的细小杂可以质储存到油槽里,减低了发动机因为轴瓦拉伤而产生的“拉瓦”事故发生。生。生。

技术研发人员:吕殿祥 蒙振波 梁联照

受保护的技术使用者:广东德力柴油机有限公司

技术研发日:2022.04.22

技术公布日:2022/7/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1