使用电解系统电解还原二氧化碳时提高二氧化碳转化率的方法

1.本发明属于电化学技术及高温固态氧化物电解技术领域,具体涉及一种使用电解系统电解还原二氧化碳时提高二氧化碳转化率的方法。

背景技术:

2.人类文明自工业革命以来,大量消耗化石燃料等不可再生能源,消耗过程中未能及时处理产生的废气,使co2不断排入大气层,导致愈来愈明显的温室效应。怎样有效控制co2这类温室气体的排放,减缓温室效应造成的环境问题已成为人类文明面临的重大难题之一。

3.通过电化学技术将co2转化为合成气或者其他含碳燃料,对减少co2的排放和提高可再生资源的转化利用具有十分重要的意义。目前,为实现co2的转化,使用较多的是基于质子交换膜电解质的中低温电解池,采用较为昂贵的铂金属作为催化剂,成本较高,而且对产物的分离调控非常困难。为了降低成本,有学者提出基于熔融盐电解池的co2转化法,但熔融盐电解池在直接电解co2时,燃料极经常会发生积碳的问题,从而导致电解池性能的明显下降,另一方面,由于熔融盐电解池采用的是熔融态电解质,对密封的要求更加苛刻,而且还产生了电解液泄露的隐患。

4.为此,有研究提出采用基于陶瓷电解质的固体氧化物电解池在中高温条件实现co2的转化利用。固体氧化物电解池(solid oxide electrolysis cell,soec)是固体氧化物燃料电池(solid oxide fuel cell,sofc)的逆反应过程,是一种高效、低污染的能量转换装置,运行温度在600-800℃,将co2、水蒸气转化为co、h2等燃料气。由于固体氧化物电解池的运行温度较高,对电能的需求较低。但是,使用固体氧化物电解池电解还原二氧化碳存在co2反应位点有限的问题,仍然有待高效实现co2向co燃料气的转化。

技术实现要素:

5.针对上述技术现状,本发明旨在采用包括固体氧化物电解池的电解系统电解还原二氧化碳时提高二氧化碳的转换率,实现co2向co燃料气的高效转化。

6.为了实现上述技术目的,本发明人在电解模式运行过程中发现在电解池的燃料极支撑体孔道中加入cufe/al2o3作为催化剂条件下通入水蒸气与co2,能够在保证电性能正常的同时提高co2的电解还原转化率。

7.即,本发明的技术方案为:使用电解系统电解还原二氧化碳时提高二氧化碳转化率的方法,所述的电解系统包括直流电源、电解池,以及用于加热电解池的加热单元;

8.所述电解池是固体氧化物电解池;所述电解池以阴极为支撑层,呈上下分布结构,即,所述电解池中,阳极层、电解质层以及活性阴极层沿厚度方向上下层叠;活性阴极层包括第一活性阴极层与第二活性阴极层,第一活性阴极层位于阴极支撑层的上表面,第二活性阴极层位于阴极支撑层的下表面;电解质层包括第一电解质层与第二电解质层,第一电

解质层位于第一活性阴极层的上表面,第二电解质层位于第二活性阴极层的下表面;阳极层包括第一阳极层与第二阳极层,第一阳极层位于第一电解质层的上表面,第二阳极层位于第二电解质层的下表面;并且,阴极支撑层设置用于燃料气体流通的孔道;

9.所述第一阳极层与第二阳极层通过连接件导电连接,所述阴极支撑层、第一活性阴极层与第二活性阴极层通过集流件导电连接;直流电源的正极与所述连接件导电连接,负极与所述集流件导电连接;

10.其特征是:加热单元加热电解池,使电解池的温度达到600℃以上,将催化剂加入所述孔道,第一阳极层与第二阳极层与空气相接触,将二氧化碳和水的混合气体通入所述孔道,开启直流电源,发生电解还原反应,获得co与h2;

11.所述催化剂以γ-al2o3为载体,cu原子与fe原子吸附在载体表面,记作cufe/al2o3。

12.作为优选,所述第一电解质材料为ysz、ssz、lsgm等中的一种或者几种,厚度优选为8μm~10μm。

13.作为优选,所述第二电解质材料为ysz、ssz、lsgm等中的一种或者几种,厚度优选为8μm~10μm。

14.作为优选,所述第一支撑层材料为ni-ysz、lsm-ysz、lscf-ysz等中的一种或者几种,厚度优选为50mm~80mm。

15.作为优选,所述第二支撑层材料为ni-ysz、lsm-ysz、lscf-ysz等中的一种或者几种,厚度优选为50mm~80mm。

16.作为优选,所述第一电解质层与第一阳极层之间设置第一阻隔层,所述第二电解质层与第二阳极层之间设置第二阻隔层。

17.作为优选,所述第一阻隔层优选为gdc,厚度优选为2μm~3μm。

18.作为优选,所述第二阻隔层优选为gdc,厚度优选为2μm~3μm。

19.作为优选,所述第一阳极层材料lsm、lscf、bsfc等中的一种或者几种,厚度优选为20μm~25μm。

20.作为优选,所述第二阳极层材料lsm、lscf、bsfc等中的一种或者几种,厚度优选为20μm~25μm。

21.作为优选,所述混合气中水蒸气的含量不低于5%。

22.作为优选,电解池的温度为600-800℃。

23.作为优选,在电解过程中,结合电解单元材料与电解性,控制电解电压在0~2v区间内,进一步优选为1~2v。

24.当阴极支撑层中包含镍等成分时在电解过程中易发生氧化,作为优选,在阴极支撑层的孔道中还通入还原性保护气体,包括但不限于h2和/或co,以保证阴极的还原气氛从而防止阴极支撑层材料被氧化,在这种情况下,直流电源不通电,在孔道出口会获得一定含量的co与h2。

25.作为优选,还原性保护气体的体积含量为5%~30%。

26.所述加热单元不限,包括箱式电阻炉等。

27.作为一种实现方式,所述催化剂的制备方法如下:

28.(1)称取一定质量的三水硝酸铜和九水硝酸铁结晶水合物放入烧杯中,加适量的

去离子水搅拌使其充分溶解,得到前驱体溶液;

29.(2)采用多孔的γ-al2o3作为载体,称取一定质量的γ-al2o3加入到所述前驱体溶液中,使cu

2+

、fe

3+

吸附于γ-al2o3表面,然后干燥处理,蒸发溶剂;

30.(3)将步骤(2)处理后得到的干燥产物进行热处理,然后通入适量的h2进行还原处理,降温后取出,得到cufe/al2o3。

31.作为优选,所述的步骤(3)中,热处理温度为600-700℃。

32.作为优选,将步骤(3)得到的产物研磨形成粉末,对粉末施加一定的压力,并保压一定时间,之后取出进行破碎、过筛,得到小颗粒。

33.与现有技术相比,本发明具有如下有益效果:

34.(1)采用基于陶瓷电解质的固体氧化物电解单元,与直流电源、加热单元共同构成电解系统,是一种高效、稳定、低污染的能量转换装置;该电解池具有对称结构,其结构关于支撑电极对称,发生电化学反应的三相界面关于支撑电极对称,保证了电池在运行过程中的热应力平衡,降低了电池的电极和电解质受到的损伤;同时,该结构的机械强度较高,且易于加工及密封,对提高电池长期运行稳定性以及电解性能均有很大帮助。

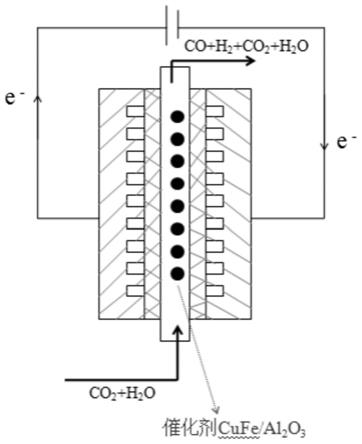

35.(2)利用该电解系统,在支撑层的孔道中加入cufe/al2o3作为催化剂的条件下,将co2和h2o通入支撑层(因此,称阴极支撑层为燃料极),空气接触第一阳极层与第二阳极(因此,称阳极层为空气极);并将电解池单元加热至600℃以上并维持恒定,一方面在该温度下电解质具有足够的离子电导率以传导氧离子,另一方面用于维持阴阳极材料的催化活性;开启直流电源,对电解池单元通电,使其工作在一定的工作电压下,二氧化碳和水的混合气体在工作电压下于电极三相界面处发生电解还原反应生成一氧化碳和氢气,并生去电子,解吸附生成氧气。即,该高温电解反应机理为:

36.空气极:2o2—4e-=o237.燃料极:h2o+2e-→

h2+o

2-;co2+2e-→

co+o

2-;

38.co2+h2=co+h2o

39.总反应:h2o+co2=h2+co+o240.(3)本发明选用cufe/al2o3作为催化剂,其中γ-al2o3为载体,cu、fe为催化剂活性组分,cu为重要的活性物,fe为抑制cu烧结的助剂,该催化剂简单易得,具备多孔结构及良好的热稳定性,实验证实,在该催化剂存在条件下能够保证电性能正常,同时能够大大提高co2的转化率。

附图说明

41.图1是本发明实施例1中的对称结构的固体氧化物电解池单元的结构示意图。

42.图2是本发明实例1中催化剂cufe/al2o3的xrd图。

43.图3是本发明实施例1中电解还原二氧化碳的原理示意图。

44.图4是本发明实例1中电解还原二氧化碳过程中二氧化碳的转换率曲线。

45.图5是本发明实例2中电解还原二氧化碳过程中二氧化碳的转换率曲线。

46.图6是本发明实例3中电解还原二氧化碳过程中的i-v曲线。

具体实施方式

47.下面结合实施例与附图对本发明作进一步详细描述,需要指出的是,以下所述实施例旨在便于对本发明的理解,而对其不起任何限定作用。

48.图1中的附图标记为:1-阴极支撑层;2-第一活性阴极层;3-第二活性阴极层;4-第一电解质层;5-第二电解质层;6-第一阻隔层;7-第二阻隔层;8-第一阳极层;9-第二阳极层;10-孔道。

49.实施例1:

50.本实施例中,电解系统包括直流电源、电解池单元以及用于加热电解池的加热单元。

51.电解池单元如图1所示,由阴极、阳极以及电解质组成,以阴极为支撑层,呈上下分布结构,即阳极层、电解质层以及阴极支撑层沿厚度方向上下层叠;阴极支撑层1的上表面设置第一阴极活性层2,阴极层1的下表面设置第二阴极活性层3;电解质层包括第一电解质层4与第二电解质层5,第一电解质层4位于第一活性阴极层的上表面,第二电解质5位于第二活性阴极层3的下表面;阻隔层包括第一阻隔层6与第二阻隔层7,第一阻隔层6位于第一电解质层4的上表面,第二阻隔层7位于第二电解质层5的下表面;阳极层包括第一阳极层8与第二阳极层9,第一阳极层8位于第一阻隔层6的上表面,第二阳极层9位于第二阻隔层7的下表面;并且,阴极支撑层设置用于燃料气体流通的孔道。

52.其中,阴极支撑层1的材料为ni-3ysz,第一活性阴极层2与第二活性阴极层3的材料为ni-8ysz,第一电解质层4与第二电解质层5的材料为8ysz,第一阻隔层6与第二阻隔层7的材料为gdc,第一阳极层8与第二阳极层9的材料为lscf-gdc。

53.所述电解池单元的制备过程如下:

54.(1)采用干压法制备阴极支撑层,燃料极支撑材料为nio-ysz

55.将nio和ysz粉体按一定质量比混合置于球磨罐,加入pvp使得混合粉体分散均匀,并加入适量无水乙醇作为溶剂,置于球磨机球磨,之后加入石墨粉作为造孔剂,继续球磨后取出;

56.用压片机将球磨好的混合粉体制备燃料极支撑体,加入石墨棒制备中空孔洞,压力机施加的压力约为45-60mpa,保压10min,排除混合粉体残留气体,使得混合粉体被充分压实。

57.(2)在阴极支撑层的上下表面依次丝网印刷阴极活性浆料、电解质浆料、阻隔层浆料和阳极浆料,并依次分步烧结。

58.本实施例中,催化剂为cufe/al2o3,即,以γ-al2o3为载体,cu原子与fe原子吸附在载体表面。该催化剂的制备过程如下:

59.(1)称取一定质量的三水硝酸铜和九水硝酸铁结晶水合物置于烧杯中,加适量的去离子水搅拌使其充分溶解,该混合溶液为前驱体溶液;

60.(2)采用多孔的γ-al2o3作为载体,称取一定质量的γ-al2o3浸入上述前驱体溶液中,以浸渍的方式使cu

2+

、fe

3+

被吸附于γ-al2o3表面,然后将浸渍的混合液置于干燥箱一段时间,待水分几乎蒸发后取出;

61.(3)将蒸发后的残留物置于马弗炉进行600-700℃的热处理,之后在同样的温度区间向马弗炉通入适量的h2进行还原2h,降温后得到cufe/al2o3。

62.上述制得的产物的xrd图如图2所示,显示该产物为al2o3负载的cufe合金。

63.(4)将上述产物充分研磨形成粉末,采用压片机对粉末施加一定的压力,并保压10min,之后取出进行破碎,采用较高目数的网筛过滤,得到cufe/al2o3小颗粒。

64.利用该电解系统电解还原二氧化碳的过程如下:

65.(1)如图3中所示,将该电解池单元放入箱式电阻炉中,控温升热至700℃,并维持恒定;

66.(2)称取一定质量的催化剂cufe/al2o3小颗粒置于该电解池单元的阴极支撑层孔道内;将co2、水蒸汽、h2组成的混合气体通入电解池单元的阴极支撑层孔道,其中h2、co2、h2o的摩尔比为45%:45%:10%,将空气通入第一阳极层与第二阳极层;

67.(3)直流电源不开启,即,运行电流为0a,利用尾气收集分析系统收集并分析由电解池燃料极出口处流出的含co、h2、co2组成的混合气,其中流出的水蒸气在收集前被滤水装置去除。

68.上述电解还原二氧化碳的过程是在催化剂cufe/al2o3小颗粒存在条件下的过程,记作“有催化剂过程”。对比起见,在其他步骤相同的条件下,步骤(2)中在阴极支撑层孔道内不加入催化剂cufe/al2o3小颗粒进行电解还原二氧化碳,该过程记作“无催化剂过程”。

69.该有催化剂过程与无催化剂过程得到的二氧化碳的转换率曲线如图4所示,可以看出,相对于无催化剂过程,有催化剂过程中二氧化碳的转化率大大提高。

70.实施例2:

71.本实施例中,电解系统与实施1中的电解系统相同。

72.利用该电解系统电解还原二氧化碳的过程如下:

73.(1)如图3中所示,将该电解池单元放入箱式电阻炉中,控温升热至700℃,并维持恒定;

74.(2)称取一定质量的催化剂cufe/al2o3小颗粒置于该电解池单元的阴极支撑层孔道内;将co2、水蒸汽、h2组成的混合气体通入电解池单元的阴极支撑层孔道,其中h2、co2、h2o的摩尔比为45%:45%:10%,将空气通入第一阳极层与第二阳极层;

75.(3)直流电源开启,为电解池单元通电,使运行电流为2a。利用尾气收集分析系统收集并分析由电解池燃料极出口处流出的含co、h2、co2组成的混合气,其中流出的水蒸气在收集前被滤水装置去除。

76.上述电解还原二氧化碳的过程是在催化剂cufe/al2o3小颗粒存在条件下的过程,记作有催化剂过程。对比起见,在其他步骤相同的条件下,步骤(2)中在阴极支撑层孔道内不加入催化剂cufe/al2o3小颗粒进行电解还原二氧化碳,该过程记作无催化剂过程。该有催化剂过程与无催化剂过程得到的二氧化碳的转换率曲线如图5所示,可以看出,相对于无催化剂过程,有催化剂过程中二氧化碳的转化率大大提高。

77.实施例3:

78.本实施例中,电解系统与实施1中的电解系统相同。

79.利用该电解系统电解还原二氧化碳的过程如下:

80.(1)如图3中所示,将该电解池单元放入箱式电阻炉中,控温升热至700℃,并维持恒定;

81.(2)称取一定质量的催化剂cufe/al2o3小颗粒置于该电解池单元的阴极支撑层孔

道内;将co2、水蒸汽、h2组成的混合气体通入电解池单元的阴极支撑层孔道,其中h2、co2、h2o的摩尔比为45%:45%:10%,将空气通入第一阳极层与第二阳极层;

82.(3)直流电源开启,为电解池单元通电,测试电解还原二氧化碳过程中的电解i-v曲线。

83.上述电解还原二氧化碳的过程是在催化剂cufe/al2o3小颗粒存在条件下的过程,记作有催化剂过程。对比起见,在其他步骤相同的条件下,步骤(2)中在阴极支撑层孔道内不加入催化剂cufe/al2o3小颗粒进行电解还原二氧化碳,该过程记作无催化剂过程。该有催化剂过程与无催化剂过程得到的i-v曲线如图6所示,可以看出,在催化剂存在条件下能够基本保持与无催化剂时相同的电性能。

84.以上所述的实施例对本发明的技术方案进行了详细说明,应理解的是以上所述仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充或类似方式替代等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1