含石墨烯析氯阳极的制作方法

1.本发明涉及氢氧化钠制备领域,特别是一种含石墨烯析氯阳极。

背景技术:

2.现有的氯碱电解装置中,阳极采用的是钛基并涂有ru、ir、ti的贵金属涂层,这种热氧化法制备的阳极生产工艺成熟。周所周知,钛基并涂有ru、ir、ti的贵金属涂层表面有龟裂纹,这种裂纹是由金属氧化物涂层和钛基的膨胀系数不同产生的机械应力与电极从炉温冷却到室温产生的热应力相互作用产生的,龟裂纹的优点是增大了电极的比表面积,使电极的活性点增多;缺点是电解槽运行中副产物氧气很容易扩散迁移到钛基体表面并且与钛基体形成一层tio2钝化膜,从而造成电极钝化而丧失活性。

3.于是,非常需要一种既增大比表面积同时减少裂纹的电极涂层,从而达到降低析氯电位、延长使用寿命的目的。同时,提高氯氧电位差,增强电极的选择性,减少氢氧化钠制备中的副反应。

4.石墨烯作为一种新型二维碳纳米材料,具有良好的导电性,即使室温下传递电子的速度也很高,而且牢固坚硬。石墨烯凭借其优异的电学、力学和热学性能,在材料研究领域得到了广泛的关注。涂层中添加石墨烯后,表面形貌发生改变,涂层表面呈蜂窝状,凹凸不平的表面特性增大了阳极表面的粗糙度,有益于增加阳极表面活性点数目,提高阳极的电催化活性,同时其表面裂纹连续不断,裂纹细而小,减少了氧气到达钛基体的机会,是一种理想的添加剂。

技术实现要素:

5.本发明目的在于提供一种析氯电位低、使用寿命长,同时可以提高氯氧电位差,增强电极的选择性,减少氢氧化钠制备中的副反应的含石墨烯析氯阳极。

6.本发明的含石墨烯析氯阳极,其采用如下步骤制成:

7.a、准备钌元素的可溶性盐、铱元素的可溶性盐和钛元素的可溶性盐;

8.b、将钌元素的可溶性盐、铱元素的可溶性盐和钛元素的可溶性盐溶解在水中,令水溶液中的全金属浓度为110g/l—140g/l,按照金属成分计,其中钌元素的摩尔比为15%—35%,铱元素的摩尔比为10%—30%,钛元素的摩尔比为35%—55%,得到盐溶液;

9.c、向步骤b得到盐溶液中加入石墨烯水溶液,其中的石墨烯的比例为0.1g/l—2g/l,然后用超声波混合仪搅拌盐溶液,令其混合均匀,得到活性涂层涂液;

10.d、对含有钛元素的析氯阳极的金属基体进行酸洗,去除析氯阳极的金属基体表面的氧化层;

11.e、将步骤c得到的活性涂层涂液涂布到经过步骤d处理过的金属基体上,然后在含氧氛围下对披敷涂布溶液的金属基体进行热处理,热处理温度为350℃—450℃,热处理的时间为30分钟—100分钟,并在金属基体的外表面生成一个活性涂层;

12.f、在步骤e得到的金属基体上继续涂布一层活性涂层涂液到新生成的活性涂层

上,然后在含氧氛围下对披敷涂布溶液的金属基体进行热处理,热处理温度为400℃—550℃,热处理的时间为30分钟—100分钟,并在前次生成的活性涂层的外表面再生成一个新的活性涂层,然后继续在含氧氛围下对披敷涂布溶液的金属基体进行热处理,热处理温度为400℃—550℃,热处理的时间为30分钟—100分钟,并在前次生成的活性涂层的外表面再生成一个新的活性涂层,如此循环往复,直至金属基体表面的活性涂层的涂覆量≥16g/m2;

13.g、对步骤f得到的金属基体进行烧成热处理,烧成热处理温度为400℃—550℃,烧成热处理时间为200-300分钟,得到含石墨烯析氯阳极。

14.优选的,所述步骤b中水溶液中的全金属浓度为120g/l—135g/l,按照金属成分计,其中钌元素的摩尔比为20%—30%,铱元素的摩尔比为15%—25%,钛元素的摩尔比为40%—50%,得到盐溶液;

15.所述步骤c中按照0.2g/l—1.5g/l的比例向步骤b得到盐溶液中加入石墨烯,然后用超声波混合仪混合均匀,得到活性涂层涂液;

16.所述步骤e中对披敷涂布溶液的金属基体进行热处理时的热处理温度为380℃—430℃,热处理的时间为35分钟—80分钟;

17.所述步骤f中对披敷涂布溶液的金属基体进行热处理时的热处理温度为450℃—520℃,热处理的时间为35分钟—80分钟。

18.优选的,所述步骤b中水溶液中的全金属浓度为125g/l—130g/l,按照金属成分计,其中钌元素的摩尔比为23%—27%,铱元素的摩尔比为18%—22%,钛元素的摩尔比为43%—47%,得到盐溶液;

19.所述步骤c中按照0.25g/l—1.0g/l的比例向步骤b得到盐溶液中加入石墨烯,然后用超声波混合仪混合均匀,得到活性涂层涂液;

20.所述步骤e中对披敷涂布溶液的金属基体进行热处理时的热处理温度为400℃—420℃,热处理的时间为35分钟—80分钟;

21.所述步骤f中对披敷涂布溶液的金属基体进行热处理时的热处理温度为480℃—500℃,热处理的时间为35分钟—80分钟。

22.所述步骤f中在金属基体的外表面涂布活性涂层涂液并进行热处理的次数为6次—12次,活性涂层的单层披覆量为1.3g/m2—2.7g/m2。

23.所述步骤g中烧成热处理时间为250-300分钟。

24.优选的,所述步骤b中水溶液中的全金属浓度为126g/l—128g/l,按照金属成分计,其中钌元素的摩尔比为24%—26%,铱元素的摩尔比为19%—21%,钛元素的摩尔比为44%—46%,得到盐溶液;

25.所述步骤c中按照0.35g/l—0.6g/l的比例向步骤b得到盐溶液中加入石墨烯,然后用超声波混合仪混合均匀,得到活性涂层涂液;

26.所述步骤e中对披敷涂布溶液的金属基体进行热处理时的热处理温度为405℃—415℃,热处理的时间为45分钟—70分钟;

27.所述步骤f中对披敷涂布溶液的金属基体进行热处理时的热处理温度为480℃—500℃,热处理的时间为45分钟—70分钟。

28.所述步骤f中在金属基体的外表面涂布活性涂层涂液并进行热处理的次数为7次—10次,活性涂层的单层披覆量为1.5g/m2—2.2g/m2。

29.所述步骤g中烧成热处理时间为260-280分钟。

30.优选的,所述钌元素的可溶性无机盐为rucl3或run4o

10

,铱元素的可溶性无机盐为ircl4或ir(no3)4,钛元素的可溶性无机盐为ticl4或ti(no3)4。

31.本发明的含石墨烯析氯阳极,其采用将钌元素的可溶性盐、铱元素的可溶性盐和钛元素的可溶性盐溶解在水中,令水溶液中的全金属浓度为110g/l—140g/l,按照金属成分计,其中钌元素的摩尔比为15%—35%,铱元素的摩尔比为10%—30%,钛元素的摩尔比为35%—55%,得到盐溶液;再按照0.1g/l—2g/l的比例向步骤b得到盐溶液中加入石墨烯水溶液,然后用超声波混合仪混合均匀,得到活性涂层涂液,利用该活性涂层涂液制成的本发明的含石墨烯析氯阳极的析氯电位为1.090v,现有的氯碱用阳极析氯电位为1.110v,本发明的含石墨烯析氯阳极的析氯电位比现有的氯碱用析氯阳极的析氯电位下降了20mv;本发明的含石墨烯析氯阳极的氯氧电位差为421mv,现有的氯碱用阳极氯氧电位差为380mv,本发明的含石墨烯析氯阳极的氯氧电位差比现有的氯碱用阳极的氯氧电位差提高了41mv;现有的氯碱用阳极强化寿命检测后,涂层残留量76.3%,而本发明的含石墨烯析氯阳极进行强化寿命检测后,涂层残留量85.5%,提高9.2%。由此可见,本发明的含石墨烯析氯阳极具有析氯电位低、使用寿命长,同时可以提高氯氧电位差,增强电极的选择性,减少氢氧化钠制备中的副反应的特点。

32.本发明的含石墨烯析氯阳极的其他细节和特点可通过阅读下文详加描述的实施例便可清楚明了。

附图说明

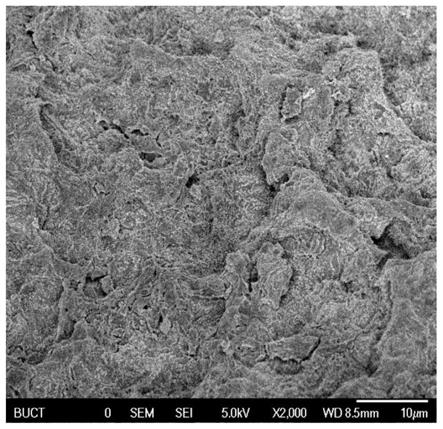

33.图1是本发明的含石墨烯析氯阳极的扫描电镜图;

34.图2是现有的氯碱阳极的扫描电镜图。

具体实施方式

35.本发明的含石墨烯析氯阳极,其采用如下步骤制成:

36.a、准备钌元素的可溶性盐、铱元素的可溶性盐和钛元素的可溶性盐;

37.b、将钌元素的可溶性盐、铱元素的可溶性盐和钛元素的可溶性盐溶解在水中,令水溶液中的全金属浓度为110g/l—140g/l,按照金属成分计,其中钌元素的摩尔比为15%—35%,铱元素的摩尔比为10%—30%,钛元素的摩尔比为35%—55%,得到盐溶液;

38.c、向步骤b得到盐溶液中加入石墨烯水溶液,其中的石墨烯的比例为0.1g/l—2g/l,然后用超声波混合仪搅拌盐溶液,令其混合均匀,得到活性涂层涂液;

39.d、对含有钛元素的析氯阳极的金属基体进行酸洗,去除析氯阳极的金属基体表面的氧化层;

40.e、将步骤c得到的活性涂层涂液涂布到经过步骤d处理过的金属基体上,然后在含氧氛围下对披敷涂布溶液的金属基体进行热处理,热处理温度为350℃—450℃,热处理的时间为30分钟—100分钟,并在金属基体的外表面生成一个活性涂层;

41.f、在步骤e得到的金属基体上继续涂布一层活性涂层涂液到新生成的活性涂层上,然后在含氧氛围下对披敷涂布溶液的金属基体进行热处理,热处理温度为400℃—550℃,热处理的时间为30分钟—100分钟,并在前次生成的活性涂层的外表面再生成一个新的

活性涂层,然后继续在含氧氛围下对披敷涂布溶液的金属基体进行热处理,热处理温度为400℃—550℃,热处理的时间为30分钟—100分钟,并在前次生成的活性涂层的外表面再生成一个新的活性涂层,如此循环往复,直至金属基体表面的活性涂层的涂覆量≥16g/m2;

42.g、对步骤f得到的金属基体进行烧成热处理,烧成热处理温度为400℃—550℃,烧成热处理时间为200-300分钟,得到含石墨烯析氯阳极。

43.作为本发明的进一步改进,上述步骤b中水溶液中的全金属浓度为120g/l—135g/l,按照金属成分计,其中钌元素的摩尔比为20%—30%,铱元素的摩尔比为15%—25%,钛元素的摩尔比为40%—50%,得到盐溶液;

44.所述步骤c中按照0.2g/l—1.5g/l的比例向步骤b得到盐溶液中加入石墨烯,然后用超声波混合仪混合均匀,得到活性涂层涂液;

45.所述步骤e中对披敷涂布溶液的金属基体进行热处理时的热处理温度为380℃—430℃,热处理的时间为35分钟—80分钟;

46.所述步骤f中对披敷涂布溶液的金属基体进行热处理时的热处理温度为450℃—520℃,热处理的时间为35分钟—80分钟。

47.作为本发明的进一步改进,上述步骤b中水溶液中的全金属浓度为125g/l—130g/l,按照金属成分计,其中钌元素的摩尔比为23%—27%,铱元素的摩尔比为18%—22%,钛元素的摩尔比为43%—47%,得到盐溶液;

48.所述步骤c中按照0.25g/l—1.0g/l的比例向步骤b得到盐溶液中加入石墨烯,然后用超声波混合仪混合均匀,得到活性涂层涂液;

49.所述步骤e中对披敷涂布溶液的金属基体进行热处理时的热处理温度为400℃—420℃,热处理的时间为35分钟—80分钟;

50.所述步骤f中对披敷涂布溶液的金属基体进行热处理时的热处理温度为480℃—500℃,热处理的时间为35分钟—80分钟。

51.所述步骤f中在金属基体的外表面涂布活性涂层涂液并进行热处理的次数为6次—12次,活性涂层的单层披覆量为1.3g/m2—2.7g/m2。

52.所述步骤g中烧成热处理时间为250-300分钟。

53.作为本发明的进一步改进,上述步骤b中水溶液中的全金属浓度为126g/l—128g/l,按照金属成分计,其中钌元素的摩尔比为24%—26%,铱元素的摩尔比为19%—21%,钛元素的摩尔比为44%—46%,得到盐溶液;

54.所述步骤c中按照0.35g/l—0.6g/l的比例向步骤b得到盐溶液中加入石墨烯,然后用超声波混合仪混合均匀,得到活性涂层涂液;

55.所述步骤e中对披敷涂布溶液的金属基体进行热处理时的热处理温度为405℃—415℃,热处理的时间为45分钟—70分钟;

56.所述步骤f中对披敷涂布溶液的金属基体进行热处理时的热处理温度为480℃—500℃,热处理的时间为45分钟—70分钟。

57.所述步骤f中在金属基体的外表面涂布活性涂层涂液并进行热处理的次数为7次—10次,活性涂层的单层披覆量为1.5g/m2—2.2g/m2。

58.所述步骤g中烧成热处理时间为260-280分钟。

59.作为本发明的进一步改进,上述钌元素的可溶性无机盐为rucl3或run4o10,铱元

素的可溶性无机盐为ircl4或ir(no3)4,钛元素的可溶性无机盐为ticl4或ti(no3)4。

60.上述活性涂层中按照金属成分计的钌元素、铱元素和钛元素的质量百分比可以通过x射线荧光测试仪检测得到。

61.本发明在现有的氯碱电解装置中ru、ir、ti钛基阳极的基础上,通过添加石墨烯的方式了改善阳极涂层的显微结构,涂层表面呈现蜂窝状,如图1所示,凹凸不平的表面特性增大了电极的表面粗糙度,增加阳极表面活性点数,提高电极的电催化活性,有效的降低析氯电位,进而提高了氯氧电位差,增强了电极的选择性,减少氢氧化钠制备中的副反应,而且其表面裂纹细而小,与现有的钛基并涂有ru、ir、ti的贵金属涂层表面深而大的裂纹相比,如图2所示,加入石墨烯后在有效增大活性面积的同时能减缓氧气与钛基体接触,从而延长电极的使用寿命。从而使该析氯阳极与现有的氯碱电解装置中ru、ir、ti钛基阳极相比,有三个优势:(1)更低的析氯电位;(2)更强的选择性;(3)更长的使用寿命。

62.实施例1

63.涂液配制:取三氯化钌溶液,加入四氯化钛,然后加入四氯化铱,使其原子百分比含量为ru:20—35%,ir:15—30%,ti:35—55%,再加入少量的盐酸,全金属浓度达到131g/l,最后按照溶液中石墨烯含量为0.2g/l—0.5g/l的比例向溶有三氯化钌、四氯化铱和四氯化钛的溶液中加入石墨烯水溶液,再用超声波仪混合均匀,得到活性涂层涂液。

64.涂布和烧付:将活性涂层涂液均匀的涂刷到预处理好的采用钛拉网制成的金属基体上,第一次400℃—450℃,热处理的时间为30分钟—80分钟;第二次至最后一次470℃—550℃,热处理的时间为30分钟—60分钟;依次重复此步骤,使涂覆量≥16g/m2,在热处理温度为400℃—550℃,热处理时间为250-300分钟的条件下烧成,得到含石墨烯析氯阳极。

65.将上述含石墨烯析氯阳极用于电解nacl,在90℃、3.5mol/l nacl溶液中电解,电流密度4ka/m2时析氯电位1.090v(vs sce);在0.5mol/l h2so4溶液中电解,电流密度4ka/m2时析氧电位1.511v,氯氧电位差421mv;在95℃、电流密度25ka/m2、12mol/l naoh溶液中电解4小时,涂层残留量85.5%。

66.实施例2

67.涂液配制:取三氯化钌溶液,加入四氯化钛,然后加入四氯化铱,使其原子百分比含量为ru:20—35%,ir:15—30%,ti:35—55%,再加入少量的盐酸,全金属浓度达到131g/l,最后按照溶液中石墨烯含量为0.25g/l的比例向溶有三氯化钌、四氯化铱和四氯化钛的溶液中加入石墨烯水溶液,再用超声波仪混合均匀,得到活性涂层涂液。

68.涂布和烧付:将活性涂层涂液均匀的涂刷到预处理好的采用钛拉网制成的金属基体上,第一次400℃—450℃,热处理的时间为30分钟—80分钟;第二次至最后一次470℃—550℃,热处理的时间为30分钟—60分钟;依次重复此步骤,使涂覆量≥16g/m2,在热处理温度为400℃—550℃,热处理时间为250-300分钟的条件下烧成,得到含石墨烯析氯阳极。

69.将上述含石墨烯析氯阳极用于电解nacl,在90℃、3.5mol/l nacl溶液中电解,电流密度4ka/m2时析氯电位1.092v(vs sce);在0.5mol/l h2so4溶液中电解,电流密度4ka/m2时析氧电位1.513v,氯氧电位差421mv;在95℃、电流密度25ka/m2、12mol/l naoh溶液中电解4小时,涂层残留量87.2%。

70.实施例3

71.涂液配制:取三氯化钌溶液,加入四氯化钛,然后加入四氯化铱,使其原子百分比

含量为ru:20—35%,ir:15—30%,ti:35—55%,再加入少量的盐酸,全金属浓度达到131g/l,最后按照溶液中石墨烯含量为0.5g/l的比例向溶有三氯化钌、四氯化铱和四氯化钛的溶液中加入石墨烯水溶液,再用超声波仪混合均匀,得到活性涂层涂液。

72.涂布和烧付:将活性涂层涂液均匀的涂刷到预处理好的采用钛拉网制成的金属基体上,第一次400℃—450℃,热处理的时间为30分钟—80分钟;第二次至最后一次470℃—550℃,热处理的时间为30分钟—60分钟;依次重复此步骤,使涂覆量≥16g/m2,在热处理温度为400℃—550℃,热处理时间为250-300分钟的条件下烧成,得到含石墨烯析氯阳极。

73.将上述含石墨烯析氯阳极用于电解nacl,在90℃、3.5mol/l nacl溶液中电解,电流密度4ka/m2时析氯电位1.089v(vs sce);在0.5mol/l h2so4溶液中电解,电流密度4ka/m2时析氧电位1.508v,氯氧电位差419mv;在95℃、电流密度25ka/m2、12mol/l naoh溶液中电解4小时,涂层残留量88.1%。

74.对比例1

75.涂液配制:取三氯化钌溶液,加入四氯化钛,然后加入四氯化铱,使其原子百分比含量为ru:20—35%,ir:15—30%,ti:35—55%,再加入少量的盐酸,全金属浓度达到131g/l,得到活性涂层涂液。

76.涂布和烧付:将活性涂层涂液均匀的涂刷到预处理好的采用钛拉网制成的金属基体上,第一次400℃—450℃,热处理的时间为30分钟—80分钟;第二次至最后一次470℃—550℃,热处理的时间为30分钟—60分钟;依次重复此步骤,使涂覆量≥16g/m2,在热处理温度为400℃—550℃,热处理时间为250-300分钟的条件下烧成,得到含石墨烯析氯阳极。

77.将上述不含石墨烯的析氯阳极用于电解nacl,在90℃、3.5mol/l nacl溶液中电解,电流密度4ka/m2时析氯电位1.110v(vs sce);在0.5mol/l h2so4溶液中电解,电流密度4ka/m2时析氧电位1.490v,氯氧电位差341mv;在95℃、电流密度25ka/m2、12mol/l naoh溶液中电解4小时,涂层残留量76.3%。

78.通过实施例与比较例的对比看出,本发明的含石墨烯析氯阳极的析氯电位为1.090v,现有的氯碱用阳极析氯电位为1.110v,本发明的含石墨烯析氯阳极的析氯电位比现有的氯碱用析氯阳极的析氯电位下降了20mv;本发明的含石墨烯析氯阳极的氯氧电位差为421mv,现有的氯碱用阳极氯氧电位差为380mv,本发明的含石墨烯析氯阳极的氯氧电位差比现有的氯碱用阳极的氯氧电位差提高了41mv;现有的氯碱用阳极强化寿命检测后,涂层残留量76.3%,而本发明的含石墨烯析氯阳极进行强化寿命检测后,涂层残留量85.5%,提高9.2%。由此可见,本发明的含石墨烯析氯阳极具有析氯电位低、使用寿命长,同时可以提高氯氧电位差,增强电极的选择性,减少氢氧化钠制备中的副反应的特点。

79.上面所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明范围进行限定,在不脱离本发明设计精神前提下,本领域普通工程技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明的权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1