用于晶圆双面电镀的电镀装置的制作方法

1.本发明涉及电子元件加工技术领域,尤其涉及一种用于晶圆双面电镀的电镀装置。

背景技术:

2.集成电路技术在过去的几十年里一直遵循摩尔定律不断发展,即单位集成电路面积上可容纳的晶体管数目大约每隔18个月可以增加一倍。然而,当晶体管尺寸减小到纳米级后,想再通过减小晶体管尺寸来提升集成电路的性能己经变得非常困难,而随着人类生活品质的提高,电子产品随身携带多样性的发展,最终产品需依轻、薄、小、快的规格发展。

3.近年来,在封装技术上,已从传统的引线连接晶粒再连接印刷电路板的方式,发展到2.5d及三维(3d)的封装技术。“穿透硅通道(through

‑

silicon vias)”技术的成熟化,使得可以上下多层堆叠,而凸块技术解决了上下层堆叠中互连需求。与传统的引线键合互联封装相比,硅通孔技术加上凸块技术连接,有导电好、功耗低及封装体积小的优点。在这透硅通道技术与凸块技术的发展过程中,镀金属工艺的能力具有重要关键性。

4.在晶圆生产过程中,如需晶圆正反面的镀金属工序,一般必需一面一工序的进行两次的电镀工序;如在2.5d,及三维(3d)的封装技术中,一般采取“穿透硅通道(through

‑

silicon vias)”技术,采用铜为通孔及重佈线的材料,完成晶圆正面凸块电镀工序后,先实行包覆凸块工艺,再键合玻璃载板,施行晶圆薄化(到 20~200um),然后施行完成另外一面的重佈线工艺,再实行晶圆另外一面凸块的电镀工序,解键合,去除凸块的包覆,再进行后续工序。

5.由此可见,相关技术中,晶圆等电子元件进行电镀时,操作繁琐不便,效率低。

技术实现要素:

6.本发明要解决的技术问题是如何提高晶圆双面电镀的便利性,本发明提出了一种用于晶圆双面电镀的电镀装置。

7.根据本发明实施例的用于晶圆双面电镀的电镀装置,待电镀晶圆为与玻璃载板键合的超薄晶圆或外周缘为缓坡状的超薄晶圆,当所述待电镀晶圆为与玻璃载板键合的超薄晶圆时,所述玻璃载板与所述待电镀晶圆的待电镀部位相对的位置处开设有窗口;

8.所述电镀装置具有电镀腔,所述待电镀晶圆通过夹具固定于所述电镀腔内,所述电镀装置具有连接所述待电镀晶圆的两个待电镀面的电极组,两个所述待电镀面的两侧均分布有电解液和阳极板;

9.所述阳极板和所述电极组分别连接至电源的正极和负极,当所述电源通电时,对两个所述待电镀面中的至少一个进行电镀。

10.根据本发明实施例的用于晶圆双面电镀的电镀装置,可以对与玻璃载板键合的超薄晶圆或外周缘为缓坡状的超薄晶圆进行电镀,而且,可以实现同时对待电镀晶圆的两个待电镀面进行双面电镀,或选择其中一个待电镀面进行电镀,提高了待电镀晶圆的电镀效

率和电镀的灵活性。

11.根据本发明的一些实施例,所述夹具包括:第一夹片、第二夹片和紧固组件,所述第一夹片和所述第二夹片与所述待电镀晶圆的接触面为弹性绝缘材料层和接触电极,所述接触电极嵌埋在所述弹性绝缘材料层中,所述第一夹片和所述第二夹片通过所述紧固组件连接,以将所述待电镀晶圆夹持于所述第一夹片和所述第二夹片之间,所述电极组通过设于所述第一夹片和所述第二夹片的所述接触电极与所述待电镀晶圆的两个待电镀面连接。

12.在本发明的一些实施例中,所述待电镀晶圆平行于水平方向固定于所述电镀腔内。

13.根据本发明的一些实施例,所述电镀装置包括:

14.第一壳体,所述第一壳体限定出第一腔室;

15.第二壳体,所述第二壳体限定出第二腔室;

16.当所述第一壳体和所述第二壳体沿竖直方向连接时,所述第一腔室和所述第二腔室构成所述电镀腔。

17.在本发明的一些实施例中,所述阳极板包括位于所述第一腔室内的第一阳极板和位于所述第二腔室内的第二阳极板,所述电极组包括位于所述第一壳体的第一电极组和位于所述第二壳体的第二电极组,所述电源包括第一电源和第二电源,所述第一阳极板和所述第一电极组分别连接于所述第一电源的正极和负极,所述第二阳极板和所述第二电极组分别连接于所述第二电源的正极和负极;

18.所述待电镀晶圆的朝向所述第一腔室的所述待电镀面与所述第一电极组连接,所述待电镀晶圆的朝向所述第二腔室的所述待电镀面与所述第二电极组连接。

19.根据本发明的一些实施例,所述电镀装置还包括:电场调节板,所述第一壳体和所述第二壳体中的至少一个的内壁上设有固定所述电场调节板的台阶部。

20.在本发明的一些实施例中,所述第一壳体和所述第二壳体均设有连通所述电镀腔的电解液注入口,所述第一壳体和所述第二壳体的连接端面处设有连通所述电镀腔和外界的回流槽。

21.根据本发明的一些实施例,所述第一壳体和所述第二壳体均设有用于注入清洗液体的注水口,所述电镀腔的底壁设有用于排放所述电镀腔内的液体的排放口。

22.在本发明的一些实施例中,所述待电镀晶圆平行于竖直方向固定于所述电镀腔内。

23.根据本发明的一些实施例,所述电镀腔为长方体腔体,所述待电镀晶圆为多个,多个所述待电镀晶圆沿所述电镀腔的长度方向间隔固定于所述电镀腔内。

附图说明

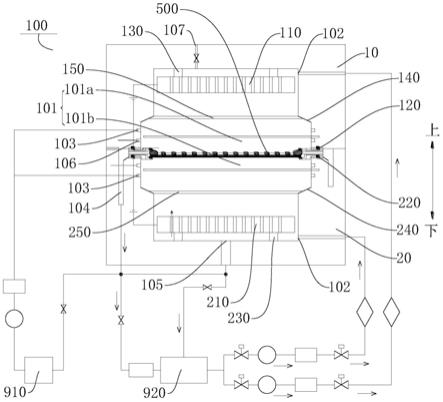

24.图1为根据本发明实施例的电镀装置的结构示意图;

25.图2为根据本发明实施例的夹具固定边缘缓坡状晶圆的局部结构示意图;

26.图3为图3中圈示的a部分的局部结构放大图;

27.图4为根据本发明实施例的夹具固定与玻璃载板键合的晶圆的结构示意图;

28.图5为图4中圈示的b部分的局部结构放大图;

29.图6为图4中圈示的c部分的局部结构放大图;

30.图7为根据本发明实施例的夹具固定晶圆时的结构示意图;

31.图8为根据本发明实施例的用于放置与玻璃载板键合的晶圆的片盒的结构示意图;

32.图9为根据本发明实施例的机械手将与玻璃载板键合的晶圆从片盒取出的示意图;

33.图10为根据本发明实施例的机械手将与玻璃载板键合的晶圆放置于夹具的第一夹片的示意图;

34.图11为根据本发明实施例的机械手将夹具的第二夹片放置在与玻璃载板键合的晶圆的示意图。

35.附图标记:

36.电镀装置100,电镀腔101,电解液注入口102,注水口103,回流槽104,排放口105,氮气喷口106,排气口107;

37.第一壳体10,第一腔室101a,第一阳极板110,第一电极组 120,第一固定部130,第一台阶部140,第一电场调节板150;

38.第二壳体20,第二腔室101b,第二阳极板210,第二电极组 220,第二固定部230,第二台阶部240,第二电场调节板250;

39.夹具30,第一夹片310,第二夹片320,紧固组件330;

40.晶圆500,通孔510,重布线层520,umb层530,光刻胶层 540,开孔541;

41.玻璃载板600,窗口610;

42.粘合胶700;

43.机械手800;

44.纯水箱910,电解液回收槽920。

具体实施方式

45.为更进一步阐述本发明为达成预定目的所采取的技术手段及功效,以下结合附图及较佳实施例,对本发明进行详细说明如后。

46.如图1所示,根据本发明实施例的用于晶圆500双面电镀的电镀装置100,待电镀晶圆500为与玻璃载板600键合的超薄晶圆 500或外周缘为缓坡状的超薄晶圆500,如图4和图5所示,当待电镀晶圆500为与玻璃载板600键合的超薄晶圆500时,玻璃载板600 与待电镀晶圆500的待电镀部位相对的位置处开设有窗口610。这里所述的超薄晶圆500可以理解为厚度为“30μm~250μm”范围的晶圆500。

47.如图1所示,电镀装置100具有电镀腔101,待电镀晶圆500通过夹具30固定于电镀腔101内,电镀装置100具有连接待电镀晶圆 500的两个待电镀面的电极组,两个待电镀面的两侧均分布有电解液和阳极板,阳极板和电极组分别连接至电源的正极和负极,当电源通电时,对两个待电镀面中的至少一个进行电镀。

48.也就是说,当电源通电时,可以对待电镀晶圆500的两个待电镀面中的其中一个待电镀面进行电镀,也可以同时对两个待电镀面进行电镀。

49.根据本发明实施例的用于晶圆500双面电镀的电镀装置100,可以对与玻璃载板600键合的超薄晶圆500或外周缘为缓坡状的超薄晶圆500进行电镀,而且,可以实现同时对

待电镀晶圆500的两个待电镀面进行双面电镀,或选择其中一个待电镀面进行电镀,提高了待电镀晶圆500的电镀效率和电镀的灵活性。

50.根据本发明的一些实施例,如图2

‑

图4所示,夹具30包括:第 一夹片310、第二夹片320和紧固组件330,第一夹片310和第二夹 片320与待电镀晶圆500的接触面为弹性绝缘材料层和接触电极, 接触电极嵌埋在弹性绝缘材料层中,第一夹片310和第二夹片320 通过紧固组件330连接,以将待电镀晶圆500夹持于第一夹片310 和第二夹片320之间,电极组通过设于第一夹片310和第二夹片320 的接触电极与待电镀晶圆500的两个待电镀面连接。其中,紧固组 件330可以为多个穿设于第一夹具30和第二夹具30的栓柱。如图7 所示,第一夹片310和第二夹片320可以为形状为方形,中间为比 待电镀晶圆500直径稍小(3~5mm)的圆形镂空区域的片状结构。

51.如图2和图3所示,当电镀对象为外周缘为缓坡状的超薄晶圆 500时,第一夹片310和第二夹片320夹持于超薄晶圆500的外周缘较厚的位置处,以便于超薄晶圆500的夹持,而且,可以避免超薄晶圆500夹持时被损坏。第一电极组120和第二电极组220分别连接至超薄晶圆500的上端面和下端面。

52.如图3所示,晶圆500的外周缘为缓坡状,晶圆500设有通孔 510,晶圆500的端面由内之外依次具有重布线层520、umb层530 和光刻胶层540,其中在晶圆500需要电镀的位置处,光刻胶层540 对应开设有开孔541。

53.如图4

‑

图6所示,当待电镀对象为与玻璃载板600键合的超薄晶圆500时,与玻璃载板600键合的超薄晶圆500被夹持于第一夹片310和第二夹片320之间,晶圆500的上端面与第一电极组120 电连接,晶圆500的下端面通过镀层与第二电极组220连接。在进行电镀时,可以是玻璃载板600朝上,也可以是晶圆500朝上。

54.其中,如图5所示,晶圆500设有通孔510,晶圆500的上端面由内之外依次具有重布线层520、umb层530和光刻胶层540,其中在晶圆500需要电镀的位置处,光刻胶层540对应开设有开孔541。

55.如图6所示,晶圆500的下端面由内之外依次具有重布线层520、 umb层530和光刻胶层540,其中在晶圆500需要电镀的位置处,光刻胶层540对应开设有开孔541。玻璃载板600通过粘合胶700粘接于晶圆500的下端面,玻璃载板600与晶圆500下端面待电镀部位相对的位置处开设有窗口610,以对晶圆500下端面对应部分进行电镀。

56.在本发明的一些实施例中,待电镀晶圆500平行于水平方向固定于电镀腔101内。也就是说,如图1所示,待电镀晶圆500可以平行于水平方向固定于电镀腔101内。

57.根据本发明的一些实施例,电镀装置100包括:第一壳体10和第二壳体20。

58.其中,第一壳体10限定出第一腔室101a,第二壳体20限定出第二腔室101b。当第一壳体10和第二壳体20沿竖直方向连接时,第一腔室101a和第二腔室101b构成电镀腔101。也就是说,第一壳体10和第二壳体20沿上下方向可拆卸和连接,当第一壳体10和第二壳体20沿上下方向连接时,第一腔室101a构成电镀腔101的上半腔室,第二腔室101b构成电镀腔101的下半腔室,待电镀对象位于第一壳体10和第二壳体20之间。

59.在本发明的一些实施例中,第一壳体10和第二壳体20相对的连接端面处具有凹槽,待电镀对象通过固定于凹槽内的夹具30固定于电镀腔101内。需要说明的是,第一壳体10与第二壳体20的配合面的内侧可以朝向第一腔室101a内的方向凹陷,第二壳体20与第一

壳体10的配合面的内测可以朝向第二腔室101b内的方向凹陷,从而当第一壳体10和第二壳体20扣合时,第一壳体10和第二壳体 20的配合面之间形成凹槽,待电镀对象用夹具30固定后可以固定于凹槽内。

60.根据本发明的一些实施例,如图1所示,阳极板包括位于第一腔室101a内的第一阳极板110和位于第二腔室101b内的第二阳极板210。当待电镀对象水平放置于电镀腔101内时,待电镀对象位于第一阳极板110和第二阳极板210之间。

61.结合图1和图2所示,电极组包括位于第一壳体10的第一电极组120和位于第二壳体20的第二电极组220,电源包括第一电源和第二电源,第一阳极板110和第一电极组120分别连接于第一电源的正极和负极,第二阳极板210和第二电极组220分别连接于第二电源的正极和负极。待电镀晶圆500的朝向第一腔室101a的待电镀面与第一电极组120连接,待电镀晶圆 500的朝向第二腔室101b的待电镀面与第二电极组220连接。

62.需要说明的是,当第一电源通电时,待电镀晶圆500的上端面与第一阳极板110电连接,此时可以对待电镀对象的上端面进行电镀;当第二电源通电时,待电镀晶圆500的下端面与第二阳极板210电连接,此时可以对待电镀对象的下端面进行电镀;当第一电源和第二电源均通电时,待电镀晶圆500的上端面与第一阳极板 110电连接,待电镀晶圆500的下端面与第二阳极板210电连接,此时可以对待电镀晶圆500的上端面和下端面同时电镀。

63.在本发明的一些实施例中,如图1所示,第一腔室101a的顶壁设有用于固定第一阳极板110的第一固定部130,第二腔室101b的底壁设有用于固定第二阳极板210的第二固定部230。第一固定部 130和第二固定部230可以设置为间隔设置的多个柱状结构,第一阳极板110和第二阳极板210可以分别通过第一固定部130和第二固定部230固定于电镀腔101内。

64.根据本发明的一些实施例,双面电镀装置100还包括:电场调节板,第一壳体10和第二壳体20中的至少一个的内壁上设有固定电场调节板的台阶部。如图1所示,第一腔室101a内设有第一电场调节板150,第一壳体10的内壁上设有用于固定第一电场调节板 150的第一台阶部140;第二腔室101b内设有第二电场调节板250,第二壳体20的内壁上设有用于固定第二电场调节板250的第二台阶部240。通过设置第一电场调节板150和第二电场调节板250,可以使待电镀对象的待电镀面与阳极之间的电场分布更加均匀一致,从而可以提高电镀质量。

65.在本发明的一些实施例,如图1所示,第一壳体10和第二壳体 20均设有连通电镀腔101的电解液注入口102。由此,可以通过电解液注入口102向电镀腔101内注入电解液。如图1所示,第一腔室101a的电解液注入口102开设于第一腔室101a的顶部位置,第二腔室101b的电解液注入口102开设于第二腔室101b的底部位置。

66.根据本发明的一些实施例,如图1所示,第一壳体10和第二壳体20均设有用于注入清洗液体的注水口103。由此,可以通过注水口103向电镀腔101内注入清水,以清洗电镀腔101。

67.在本发明的一些实施例,如图1所示,第一壳体10和第二壳体 20的连接端面处设有连通电镀腔101和外界的回流槽104。需要说明的是,回流槽104可以通过管路与电解液回收槽920连通,由此,从电镀腔101内溢出的电解液可以经回流槽104流入电解液回收槽 920内。

68.根据本发明的一些实施例,如图1所示,电镀腔101的底壁设有用于排放电镀腔101内的液体的排放口105。需要说明的是,如图1所示,排放口105可以连通两条支路,其中,一条支路连通电解液回收槽920,可以将电镀腔101内的电解液排放至电解液回收槽920内;另一条支路连通纯水箱910,可以将电镀腔101内的清洗水排放至纯水箱910内。

69.而且,如图1所示,纯水箱910通过管路连接至注水口103,从而可以对用于电镀腔101清洗的水得到循环利用。类似地,电解液回收槽920通过管路连接至电解液注入口102,电解液回收槽 920回收的电极液也可以得到循环利用。

70.在本发明的一些实施例中,待电镀晶圆500可以平行于竖直方向 固定于电镀腔101内。如图8

‑

图10所示,机械手800可以从片盒 中取出待电镀晶圆500,用夹具30固定好晶圆500后,经晶圆500 翻转至竖直方向放置于电镀腔101内。

71.根据本发明的一些实施例,如图13所示,电镀腔101为长方体腔体,它由多个绝缘隔板分隔成多个结构相同电镀单元,隔板将电镀腔101不完全隔断、各电镀单元底部相通,待电镀晶圆500为多个,每个待电镀晶圆500分别置于电镀腔101中的某一个电镀单元中。由此,可以选择性地对单个、几个或多个晶圆500同时电镀,从而可以提高电镀效率。

72.下面参照附图以两个具体的实施例详细描述根据本发明的用于晶圆500双面电镀的电镀装置100。值得理解的是,下述描述仅是示例性描述,而不应理解为对本发明的具体限制。

73.实施例一:

74.如图1所示,电镀装置100包括:第一壳体10和第二壳体20,第一壳体10限定出第一腔室101a,第二壳体20限定出第二腔室101b。当第一壳体10和第二壳体20沿竖直方向连接时,第一腔室 101a和第二腔室101b构成电镀腔101,待电镀晶圆500通过夹具30 平行于水平方向固定于电镀腔101内。如图2所示,夹具30包括:第一夹片310、第二夹片320和紧固组件330,第一夹片310和第二夹片320通过紧固组件330连接,以将待电镀晶圆500夹持于第一夹片310和第二夹片320之间。

75.电镀装置100具有连接待电镀晶圆500的两个待电镀面的电极组,两个待电镀面的两侧均分布有电解液和阳极板,阳极板和电极组分别连接至电源的正极和负极,当电源通电时,对两个待电镀面中的至少一个进行电镀。

76.其中,阳极板包括位于第一腔室101a内的第一阳极板110和位于第二腔室101b内的第二阳极板210,电极组包括位于第一壳体10 的第一电极组120和位于第二壳体20的第二电极组220,电源包括第一电源和第二电源,第一阳极板110和第一电极组120分别连接于第一电源的正极和负极,第二阳极板210和第二电极组220分别连接于第二电源的正极和负极;

77.待电镀晶圆500的朝向第一腔室101a的待电镀面与第一电极组 120连接,待电镀晶圆500的朝向第二腔室101b的待电镀面与第二电极组220连接。

78.电极组通过设于第一夹片310和第二夹片320的接触电极与待电镀晶圆500的两个待电镀面连接。

79.如图1所示,第一腔室101a和第二腔室101b内均设有电场调节板,第一壳体10和第二壳体20中的的内壁上均设有固定电场调节板的台阶部。

80.第一壳体10和第二壳体20均设有连通电镀腔101的电解液注入口102和用于注入

清洗液体的注水口103,第一壳体10和第二壳体20的连接端面处设有连通电镀腔101和外界的回流槽104,电镀腔101的底壁设有用于排放电镀腔101内的液体的排放口105。第一壳体10和第二壳体20上还设有用于喷入氮气的氮气喷口106,第一腔室101a的顶壁设有排气口107。

81.如图1所示,电镀装置100连接有电解液供应循环系统,系统包括:电解液回收槽920、输送泵、过滤器、控制器、阀门及管路等,分为对第一腔室101a和第二腔室101b供应电解液的两路支路,每路支路分设有输送泵、控制器等,可分别控制。

82.电镀装置100还连接有纯水供应和回收系统,系统包括:纯水箱910、输送泵、控制器、阀门及管路等,分为对第一腔室101a和第二腔室101b供水的两条支路。纯水供应和回收系统与电解液供应循环系统均通过排放口105和回流槽104回接收回流。

83.电镀装置100还具有氮气热风系统,系统包括阀门、控制器、管路以及加热装置等。

84.采用本发明的电镀装置100对待电镀晶圆500进行电镀时,包括以下步骤:

85.s1,在第二腔室内放入第二阳极板并固定;

86.s2,在第二腔室内固定第二电场调节板;

87.s3,夹具的第一夹片固定在第二壳体上,保证第二壳体与夹具的第一夹片部分二者的阴极电极良好接触;

88.s4,待电镀晶圆固定在夹具下部分上,保证阴极电极良好接触;

89.s5,放置夹具的第二夹片,与待电镀晶圆紧贴,保证二者之间的电极良好接触;

90.s6,第一腔室内放置第一阳极板并固定;

91.s7,第一腔室内固定电场调节板;

92.s8,第一壳体和第二壳体合拢,合拢时必须同时保证:电镀腔外侧密封,内侧第一壳体金属电极与夹具第一夹片上的电极之间良好接触;

93.s9,打开第一壳体的上端排气口,电解液供应系统向第一腔室和第二腔室内灌入电解液,第一腔室内电解液通过第一阳极板的开孔向下喷洒,第二腔室内的电解液通过第二阳极板的开孔向上涌出,随着注液的过程,电镀腔内的空气由第一腔室顶端的排气口排出;

94.s10,当电镀内电解液充满后,关闭第一腔室顶端排气口;

95.s11,继续保持电解液在整个封闭回路内慢速循环,接通阳极与阴极之间的直流电源,搅棒慢速搅动,进行电镀;

96.s12,通过控制电镀液浓度、阳极和阴极间电流、电镀时间,达到所需的电镀层厚度后,中止电镀;

97.s13,打开排液管路阀门,关闭纯水回流阀门,将电镀内的电镀液排空至电解液回流槽;

98.s14,关闭排液阀门,开启纯水管路,清洗晶圆,清洗后的纯水排至纯水箱或废水收集槽,清洗完成后关闭纯水管路;

99.s15,开启氮气管路,将加热氮气吹至晶圆表面,让其迅速干燥,完成后关闭氮气管路;

100.s16,分离第一壳体和第二壳体,取出夹具的第二夹片,取出晶圆。

101.综上所述,本发明提出的双面电镀装置100,可以对与玻璃载板600键合的超薄晶

圆500或外周缘为缓坡状的超薄晶圆500进行电镀,而且,可以实现同时对待电镀晶圆500的两个待电镀面进行双面电镀,或选择其中一个待电镀面进行电镀,提高了待电镀晶圆 500的电镀效率和电镀的灵活性。而且,待电镀晶圆500平行于水平方向放置于电镀腔101内,便于待电镀晶圆500的取片固定操作,提高了待电镀晶圆500电镀的便利性。

102.实施例二:

103.电镀腔为长方体腔体,它由多个绝缘隔板分隔成多个结构相同的电镀单元,每片待电镀晶圆沿竖直方向固定于电镀腔内的某一个电镀单元中。每个待电镀晶圆的两侧均具有电解液、阳极板、电场调节板和搅棒,电解液注入口、注水口及排放口均设于电镀腔的底部,回流槽位于电镀腔宽度方向的两侧。

104.采用本实施例电镀装置对带电镀晶圆进行电镀包括以下步骤:

105.a11,装有玻璃载板/晶圆的片盒在电镀装置i/o的位置就位后,片盒打开,用机械手将玻璃载板/晶圆水平取出,移动到专用夹具的下部分上方(专用夹具分为上下两片),再将专用夹具的上片盖合在玻璃载板/晶圆上,在此过程中需定位准确,保证使上下两片夹具的电极与玻璃载板/晶圆两面的电镀金属种子层良好接触,收紧夹具夹住玻璃载板/晶圆;

106.a2,将夹有玻璃载板/晶圆的专用夹具由水平位置旋转90度后,以垂直方式插入电镀腔侧壁的卡口上,二者之间的电极良好接触;

107.a3,将阳极金属固定在阳极金属载板上,载板电极与阳极金属良好接触;

108.a4,将两片阳极金属载板固定在电镀腔的卡口上,二者之间的电极良好接触;

109.a5,将两片电场调节板定位在玻璃载板/晶圆的两侧;

110.a6,开启电镀液供应系统,在电镀槽中持续注入电镀液,当电镀液液面高于电镀腔槽壁后,将溢流入电镀腔两侧的溢流槽,并从溢流槽回流至电镀液回收槽;

111.a7,启动搅棒,搅棒在电镀过程中始终活动;

112.a8,开启直流电源,在阳极金属和玻璃载板/晶圆之间的电解液中形成电场,开始电镀;

113.a9,通过控制电解液浓度、直流电源电流和电镀时间,达到所需厚度的电镀层;

114.a10,电镀完成,排空电解液,开启纯水喷口清洗玻璃载板/晶圆;

115.a11,取出夹有玻璃载板/晶圆的专用夹具,取出阳极金属夹等。

116.通过具体实施方式的说明,应当可对本发明为达成预定目的所采取的技术手段及功效得以更加深入且具体的了解,然而所附图示仅是提供参考与说明之用,并非用来对本发明加以限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1