一种从含铜锡泥中回收铜的方法与流程

1.本发明属于重金属废液回收方法技术领域,具体涉及一种从含铜锡泥中回收铜的方法。

背景技术:

2.在印刷线路板加工工艺中,外层正片制作时需要在图形铜层表面镀上一层5

‑

8μm厚度的锡,蚀刻成型后再把表层的锡溶解。目前主要使用硝酸型退锡液溶解表层的锡层,当药水溶液饱和后排出废液。废液中除了溶解锡层,也会将铜层溶解部分。目前退锡废液主要研究和使用的处理方法为:中和退锡废水,沉淀重金属,对废液彻底破坏;另一种方法为再生处理,除去铜锡等重金属离子后,对硝酸和铁离子等成分进行补充,使其能继续发挥作用。上述两种方法回收的锡泥铜含量较高,而火法冶炼中铜锡较难分离,含铜锡泥出市场价格较低。

技术实现要素:

3.针对上述不足,本发明提供一种从含铜锡泥中回收铜的方法,该方法通过氨水浸出铜,再经过萃取、反萃得到硫酸铜溶液,电解硫酸铜溶液可以得到纯度99%的粗铜,本发明的具体内容如下:本发明的目的在于提供一种从含铜锡泥中回收铜的方法,其技术点在于:所述从含铜锡泥中回收铜的方法包括以下步骤:

4.步骤一,含氨铜溶液的制备:将含铜锡泥与氨水混合进行第一次打浆洗涤1

‑

2h,第一次固液分离得到含氨铜溶液a和一次浸出锡泥,

5.将所述的一次浸出锡泥与氨水混合进行第二次打浆洗涤1

‑

2h,第二次固液分离得到含氨铜溶液b和二次浸出锡泥,将含氨铜溶液a和含氨铜溶液b混合得到含氨铜溶液;

6.步骤二,硫酸铜电解液的制备:往步骤一得到的含氨铜溶液投入萃取剂萃取分离得到氨水和载铜有机相a,

7.往所述载铜有机相a中加入水进行水洗,去除含有水性盐的溶液得到载铜有机相b,

8.往所述载铜有机相b中加硫酸溶液反萃取回萃取剂液得到硫酸铜电解液;

9.步骤三,金属铜板的回收:将步骤二中制备得到的硫酸铜电解液置于电解槽中进行电解,所述电解槽的阳极为析氧不溶阳极,阴极为铜片,电解后在电解槽的阴极得到含量为99wt%金属铜板。

10.在本发明的有的实施例中,上述一种从含铜锡泥中回收铜的方法,以所述含铜锡泥的重量为100%,步骤一含铜锡泥中锡的含量为24

‑

38wt%,铜含量为4

‑

8wt%。

11.在本发明的有的实施例中,上述一种从含铜锡泥中回收铜的方法步骤一中第一次打浆洗涤所用的氨水的浓度为15

‑

25wt%,第二次打浆洗涤所用的氨水的浓度为15

‑

20wt%。

12.在本发明的有的实施例中,上述一种从含铜锡泥中回收铜的方法步骤一中第一次

打浆洗涤中含铜锡泥与所用氨水质量比为(1:2)

‑

(1:1.4),第二次打浆洗涤中一次浸出锡泥与所用氨水质量比为(1:2)

‑

(1:1.2)。

13.在本发明的有的实施例中,上述一种从含铜锡泥中回收铜的方法步骤二含氨铜溶液和萃取剂的体积之比为(1:3)

‑

(1:2)。

14.在本发明的有的实施例中,上述一种从含铜锡泥中回收铜的方法中的萃取剂为β

‑

二酮和磺化煤油的混合物,所述β

‑

二酮和磺化煤油的体积比为(1:3)

‑

(1:2)。

15.在本发明的有的实施例中,上述一种从含铜锡泥中回收铜的方法步骤二中水和载铜有机相a的体积比为(2:3)

‑

(1:1)。

16.在本发明的有的实施例中,上述一种从含铜锡泥中回收铜的方法步骤二中硫酸溶液的浓度为10

‑

20wt%。

17.在本发明的有的实施例中,上述一种从含铜锡泥中回收铜的方法中的载铜有机相b和硫酸溶液的体积比为(1:1)

‑

(1:2)。

18.在本发明的有的实施例中,上述一种从含铜锡泥中回收铜的方法步骤三中电解的电流密度为1

‑

2a/dm2。

19.与现有技术相比,本发明的有益效果为:

20.本发明的一种从含铜锡泥中回收铜的方法为:对含铜锡泥进行二次打浆洗涤去除浸出锡泥得到含氨铜溶液,随后对含氨铜溶液进行萃取、水洗、反萃后得到硫酸铜电解液,最后对硫酸铜电解液进行电解得到含量为99wt%金属铜板,该方法简单,经济效益高,有利于环境保护,适合工业化大规模推广。

附图说明

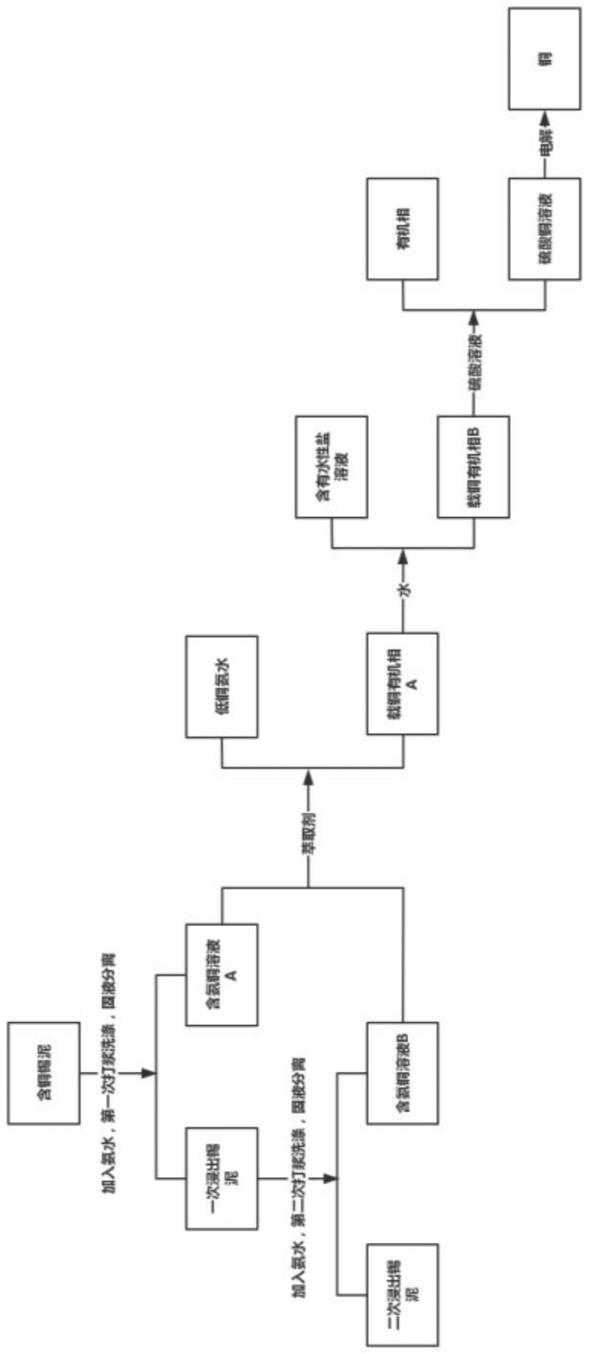

21.图1为本发明的一种从含铜锡泥中回收铜的方法的流程图。

具体实施方式

22.一种从含铜锡泥中回收铜的方法以下步骤:

23.步骤一,含氨铜溶液的制备:将含铜锡泥(锡的含量为24

‑

38wt%,铜含量为4

‑

8wt%)与氨水(15

‑

25wt%)混合进行第一次打浆洗涤1

‑

2h,含铜锡泥与所用氨水质量比为(1:2)

‑

(1:1.4),第一次固液分离得到含氨铜溶液a和一次浸出锡泥,

24.将所述的一次浸出锡泥与氨水(15

‑

20wt%)混合进行第二次打浆洗涤1

‑

2h,一次浸出锡泥与所用氨水质量比为(1:2)

‑

(1:1.2),第二次固液分离得到含氨铜溶液b和二次浸出锡泥,将含氨铜溶液a和含氨铜溶液b混合得到含氨铜溶液,通过氨水浸出,铜浸出率≥80%。

25.cu

2+

+4nh3·

h2o=[cu(nh3)4]

2+

+4h2o。

[0026]

步骤二,硫酸铜电解液的制备:往步骤一得到的含氨铜溶液投入萃取剂萃取分离得到氨水和载铜有机相a,含氨铜溶液和萃取剂的体积之比为(1:3)

‑

(1:2),萃取剂为β

‑

二酮和磺化煤油的混合物,所述β

‑

二酮和磺化煤油的体积比为(1:3)

‑

(1:2),

[0027]

往所述载铜有机相a中加入水进行水洗,去除含有水性盐的溶液得到载铜有机相b,水和载铜有机相a的体积比为(2:3)

‑

(1:1),

[0028]

往所述载铜有机相b中加硫酸溶液(10

‑

20wt%)反萃取回萃取剂液得到硫酸铜电

解液,载铜有机相b和硫酸溶液的体积比为(1:1)

‑

(1:2)。

[0029]

步骤三,金属铜板的回收:将步骤二中制备得到的硫酸铜电解液置于电解槽中进行电解,所述电解槽的阳极为析氧不溶阳极(铅板,二氧化铅镀膜钛板,稀贵金属镀层阳极等),阴极为铜片,电解后在电解槽的阴极得到含量为99wt%金属铜板,电解的电流密度为1

‑

2a/dm2。

[0030]

阳极:2h2o=o2↑

+4h

+

+4e

‑

[0031]

阴极:cu

2+

+2e

‑

=cu。

[0032]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,以使本领域的技术人员能够更好的理解本发明的优点和特征,从而对本发明的保护范围做出更为清楚的界定。本发明所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0033]

实施例1

[0034]

一种从含铜锡泥中回收铜的方法以下步骤:

[0035]

步骤一,含氨铜溶液的制备:将1kg含铜锡泥(锡的含量为28.7wt%,铜含量为6.0wt%)与1.4kg氨水(15wt%)混合进行第一次打浆洗涤1h,第一次固液分离得到含氨铜溶液a和一次浸出锡泥,第一次浸出62.5%的铜;

[0036]

将所述的1.4kg一次浸出锡泥与1.4kg氨水(15wt%)混合进行第二次打浆洗涤2h,第二次固液分离得到含氨铜溶液b和二次浸出锡泥,第二次浸出24.1%的铜,浸出率86.6%,将含氨铜溶液a和含氨铜溶液b混合得到含氨铜溶液。

[0037]

步骤二,硫酸铜电解液的制备:往步骤一得到的含氨铜溶液投入萃取剂萃取分离得到氨水和载铜有机相a,含氨铜溶液和萃取剂的体积之比为1:3,萃取剂为β

‑

二酮和磺化煤油的混合物,所述β

‑

二酮和磺化煤油的体积比为1:3,

[0038]

往所述载铜有机相a中加入水进行水洗,去除含有水性盐的溶液得到载铜有机相b,水和载铜有机相a的体积比为2:3,

[0039]

往所述载铜有机相b中加硫酸溶液10反萃取回萃取剂液得到硫酸铜电解液,载铜有机相b和硫酸溶液的体积比为1:1;

[0040]

步骤三,金属铜板的回收:将步骤二中制备得到的硫酸铜电解液置于电解槽中进行电解,所述电解槽的阳极为铅板,阴极为铜片,电解后在电解槽的阴极得到含量为99wt%金属铜板,电解的电流密度为1a/dm2。

[0041]

实施例2

[0042]

一种从含铜锡泥中回收铜的方法以下步骤:

[0043]

步骤一,含氨铜溶液的制备:将1kg含铜锡泥(锡的含量为33.0wt%,铜含量为7.0wt%)与1.4kg氨水(15wt%)混合进行第一次打浆洗涤2h,第一次固液分离得到含氨铜溶液a和一次浸出锡泥,第一次浸出66.2%的铜;

[0044]

将所述的1.4kg一次浸出锡泥与1.4kg氨水(15wt%)混合进行第二次打浆洗涤2h,第二次固液分离得到含氨铜溶液b和二次浸出锡泥,第二次浸出22.1%的铜,浸出率88.3%,将含氨铜溶液a和含氨铜溶液b混合得到含氨铜溶液。

[0045]

步骤二,硫酸铜电解液的制备:往步骤一得到的含氨铜溶液投入萃取剂萃取分离

得到氨水和载铜有机相a,含氨铜溶液和萃取剂的体积之比为1:2,萃取剂为β

‑

二酮和磺化煤油的混合物,所述β

‑

二酮和磺化煤油的体积比为1:2,

[0046]

往所述载铜有机相a中加入水进行水洗,去除含有水性盐的溶液得到载铜有机相b,水和载铜有机相a的体积比为1:1,

[0047]

往所述载铜有机相b中加硫酸溶液(20wt%)反萃取回萃取剂液得到硫酸铜电解液,载铜有机相b和硫酸溶液的体积比为1:2;

[0048]

步骤三,金属铜板的回收:将步骤二中制备得到的硫酸铜电解液置于电解槽中进行电解,所述电解槽的阳极为铅板,阴极为铜片,电解后在电解槽的阴极得到含量为99wt%金属铜板,电解的电流密度为1a/dm2。

[0049]

实施例3

[0050]

一种从含铜锡泥中回收铜的方法以下步骤:

[0051]

步骤一,含氨铜溶液的制备:将含1kg铜锡泥(锡的含量为32.3wt%,铜含量为6.9wt%)与1.4kg氨水(25wt%)混合进行第一次打浆洗涤1h,第一次固液分离得到含氨铜溶液a和一次浸出锡泥,第一次浸出74.4%的铜;

[0052]

将所述的1.4kg一次浸出锡泥与1.4kg氨水(20wt%)混合进行第二次打浆洗涤2h,第二次固液分离得到含氨铜溶液b和二次浸出锡泥,第二次浸出16.2%的铜,浸出率90.6%,将含氨铜溶液a和含氨铜溶液b混合得到含氨铜溶液。

[0053]

步骤二,硫酸铜电解液的制备:往步骤一得到的含氨铜溶液投入萃取剂萃取分离得到氨水和载铜有机相a,含氨铜溶液和萃取剂的体积之比为1:2.5,萃取剂为β

‑

二酮和磺化煤油的混合物,所述β

‑

二酮和磺化煤油的体积比为1:2.5;

[0054]

往所述载铜有机相a中加入水进行水洗,去除含有水性盐的溶液得到载铜有机相b,水和载铜有机相a的体积比为4:5;

[0055]

往所述载铜有机相b中加硫酸溶液(15wt%)反萃取回萃取剂液得到硫酸铜电解液,载铜有机相b和硫酸溶液的体积比为1:1.5;

[0056]

步骤三,金属铜板的回收:将步骤二中制备得到的硫酸铜电解液置于电解槽中进行电解,所述电解槽的阳极为铅板,阴极为铜片,电解后在电解槽的阴极得到含量为99wt%金属铜板,电解的电流密度为1a/dm2。

[0057]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1