一种碳纳米材料的工业化制备方法与流程

1.本发明涉及温室气体二氧化碳减排及碳纳米材料技术领域,特别涉及一种碳纳米材料的工业化制备方法。

背景技术:

2.中国是世界上主要的煤炭消费国,2018年,中国燃煤发电量占总发电量的60%,燃煤发电过程中会产生大量的二氧化碳。中国二氧化碳排放量约为每年110亿吨,约占全世界二氧化碳排放量的30%,为世界上二氧化碳排放量最大的国家。随着全人类对气候变化的持续关注,尤其对于全球变暖这个环境突出问题,而二氧化碳作为温室效应的主要原因,中国越来越重视二氧化碳的捕获和资源化利用。对二氧化碳进行有效的资源化利用,变废为宝,才能从根本上解决二氧化碳过度排放所引起的各类环境问题。

3.现有技术中,2011年,licht教授,吴红军教授开始采用熔融碳酸锂作为电解质,电解二氧化碳生产碳纳米材料,碳酸锂制备碳纳米材料时,碳酸锂在750℃条件下进行熔融。作为电解质电解二氧化碳制备碳纳米材料。锂在地壳中的含量约为0.0065%,镁在地壳中的含量2.1-2.7%,锂在地球上的存量仅为镁的384分之一。随着新能源汽车的发展,碳酸锂的价格会越来越高,碳酸锂的损耗导致碳纳米材料的生产成本较高。碳酸锂的腐蚀性很强,对整个系统的耐用性有很大影响。但是,碳酸镁在常压下,350℃或560℃以上,就直接分解成氧化镁和二氧化碳,很难达到其熔化温度900℃,并进行电解。

4.我们的目标就是要找到锂材料的替代和补充材料制备碳纳米材料。

5.在制得了碳材料后,一般采用化学酸洗的方法,来处理沉积碳和碳酸盐的混合物。工业化生产将消耗大量的酸,一方面增加成本,另一方面,大量的废酸,废盐液体排放将造成严重的环境污染。本发明采用物理法再熔融,沉积碳和碳酸盐因密度不同而分层,分别取出沉积碳和碳酸盐固体,纯的沉积碳就是碳纳米材料产物、碳酸盐再循环利用,消除酸洗过程,消除污染物排放。

技术实现要素:

6.本发明提出一种碳酸盐的组合物,在压力下熔融电解制备碳纳米材料,解决了现有技术中碳纳米材料制备成本较高的问题。

7.本发明的技术方案是这样实现的:一种碳纳米材料的工业化制备方法,采用熔融态碳酸盐作为主要电解质在压力下电解制备碳纳米材料,碳纳米材料的工业化制备方法包括以下步骤:

8.s1、原料均质:先称取重量份数为1份的碳酸盐,均质后记做电解物质;

9.s2、电解准备:在反应炉中安装阳极、阴极和电解质坩埚,将步骤1中得到的电解物质加入电解质坩埚中,在阴极上预先涂覆成核剂材料,反应炉为压力容器,配有加压装置;

10.s3、熔融:将电解物质逐步加热,同时,向反应器内部通入二氧化碳气体,启动加压装置将钟罩炉中的压强提高至0.1-100mpa以保证钟罩炉气氛压力大于电解物质中所添加

碳酸盐分解反应产生的二氧化碳分压,继续加热至400-980℃,使碳酸盐在高压和二氧化碳气体保护下,不发生热分解而进入熔融状态;

11.s4、电解:设置电压为1-2v,电流密度为500-1000a/m2,开始预电解,预电解持续15-60min后,将电压增加为1-12v,电流密度增加为1000-15000a/m2,持续1-12h,在电解过程中,阴极表面会富集沉积碳产物;

12.s5、取料离心:电解完成后,刮取步骤4所得的沉积碳产物,破碎为粉体后将所得粉体通过物理法再熔融工艺,熔融沉积碳产物粉体,将所得熔融的沉积碳产物粉体投入离心设备进行离心,分离沉积碳和碳酸盐的混合产物,离心所得产物记为产物棒;

13.s6、分离:将步骤5所得的产物棒进行切割分离,分别取出沉积碳和碳酸盐固体部分,以及沉积碳和碳酸盐混合的中间层,分别用破碎机将该三部分破碎为粉体,沉积碳粉体即为碳纳米材料产物。

14.进一步地,所述步骤1中碳酸盐包括碳酸镁,碳酸钙,碳酸镍,碳酸铅等及其混合物。所述混合物包括碳酸锂、碳酸钠、碳酸钾等碱金属、碱土金属碳酸盐。所述电解物质中还包括重量份数0-0.25份的捕获剂,所述捕获剂为金属氧化物,所述捕获剂选自氧化锂、氧化钠、氧化钾、氧化铷、氧化铯、氧化钫、氧化镁、氧化钙、氧化锶、氧化钡、氧化锌、氧化铝、氧化铁中的一种或多种。

15.进一步地,所述电解物质中还包括重量份数0-0.25份的添加剂,所述添加剂为氯化物,所述添加剂可以是氯气、氯化钙,氯化镁,氯化钾,氯化铜和氯化锌中的一种或多种。

16.进一步地,所述阳极和阴极材料为镍、铂、钛、钌、铱、钯、铁、钨、铬、铜、金、石墨和不锈钢中的一种材料组成的电极或多种材料形成的合金材料电极。

17.进一步地,所述成核剂材料为过渡金属氧化物、单壁或多壁碳纳米管、单层或多层石墨烯。

18.进一步地,采用物理法再熔融,沉积碳和碳酸盐因密度不同而分层,分别取出沉积碳和碳酸盐固体,以及沉积碳和碳酸盐混合的中间层,并破碎。沉积碳即为碳纳米产物、碳酸盐粉体再循环利用、沉积碳和碳酸盐混合粉体再熔融分离。

19.进一步地,所述步骤2中的反应炉为钟罩炉,电极固定在钟罩部分,钟罩可以上下升降,坩埚保持静止。

20.进一步地,所述步骤2中的反应炉为升降炉,电极固定在反应炉上部且固定不动,坩埚安装在反应炉下部,可以上下升降。

21.进一步地,所述步骤5中熔融的沉积碳产物粉体在熔融后,通过加离心分离工位和负压吸附工位,使得沉积碳和碳酸盐的分离更彻底。

22.进一步地,所述步骤6中通过破碎机破碎的粉体中沉积碳粉体进入包装或下一道复合材料生产环节,碳酸盐粉体再回到碳酸盐电解质仓,循环再用,沉积碳和碳酸盐混合粉体再返回分离装置,再次熔融分离,上述碳材料均为碳纳米材料,包括碳纳米管、石墨烯、蜂窝状、球状、片块状碳纳米材料等。

23.本发明公开的碳纳米材料的工业化制备方法,具有以下有益效果:

24.1.采用熔融态碳酸盐作为主要电解质电解制备碳纳米材料,通过采用资源丰富的碳酸盐作为主要电解质原料,大幅降低了碳纳米材料的制备成本,同时,通过进行加压处理,有效提高了二氧化碳转化为碳纳米材料的转化率。

25.2.对于其他一些易分解碳酸盐,如碱金属碳酸盐,其它金属碳酸盐,包括碳酸钙、碳酸锶、碳酸钡、碳酸铅、碳酸镍、碳酸锌等,我们可以采用同样的加压和大量二氧化碳保护的方式,外界压力大于其分解反应产生的二氧化碳分压,碳酸盐开始熔化,而不是分解,再进行电解。

附图说明

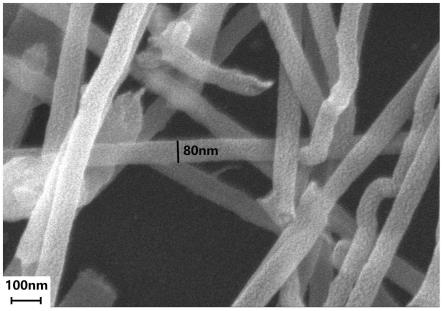

26.图1为实施1制得的碳纳米管材料电子显微镜照片;

27.图2为实施1制得的碳纳米管材料拉曼光谱;

28.图3为实施2制得的碳纳米管材料电子显微镜照片。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、装置、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其他步骤或单元。

31.实施例1

32.称取一份碳酸镁作为主要的电解质,称取0.20份的氧化钾作为捕获剂,混合均匀得到混合物,作为电解质备用。将上述混合物加入小号反应器中,反应器中加装阳极、阴极、电解质坩埚和加压装置。坩埚内径是550x500x640毫米(长宽高)。将电解质混合物放到反应器中,阳极材料和阴极材料均由镀镍钢板制成。设置电压为1.1v,电流密度为500a/m2,开始预电解,预电解40分钟后,增加电流,开始电解,电压控制为4v,电流密度为5800a/m2,调节加压装置将反应器中的压强逐步提高到并控制在20mpa,使用加热炉将反应器升温至熔化温度928℃;以250ml/min的流量向反应器中持续通入超临界液体状态二氧化碳,进行电解。超临界液体状态的二氧化碳能够更好地与熔融状态碳酸盐和反应后氧化物进行混合,更多更均匀地还原氧化物为碳酸盐、从而提高二氧化碳转化为碳纳米材料的转化效率。电解开始后,碳纳米材料沉积在阴极端;氧气在阳极排出;电解2h后,在阴极获得沉积碳产物6.8公斤。冷却后,用破碎机破碎混合固体成粉体,再在分离炉里进行熔融,冷却分离破碎后得到沉积碳1.2公斤、碳酸镁粉2.7公斤、沉积碳和碳酸镁的混合固体2.9公斤。二氧化碳转化为碳纳米管材料的转化率为77.3%,直径范围为80-150nm,长径比范围为30-100,占碳纳米管占碳材料的31.5%,参见图1电子显微镜照片和图2拉曼光谱。

33.如图2所示,可以从拉曼图谱中清晰地看到碳纳米材料的d峰、g峰和g’峰。拉曼位移位于1581cm-1左右的正切拉伸模(g band)是碳纳米管的拉曼光谱中强度最大的峰,是sp2碳原子的面内振动引起的;而位于1350cm-1处的无序诱导d峰是由碳纳米管自身结构缺陷造成的,d模与g模的强度(id/ig)比值可用来表示碳材料的石墨化程度;并且在位于150cm-1到300cm-1之间出现了强度较弱的径向呼吸模(rbm,radical breathing modes)

峰,根据此峰可以判断样品中是否有单层碳纳米管。g峰可以与rbm一起用来表征碳纳米管,从g峰可以获得碳纳米管有关直径、金属型与半导体型的相关信息。结合sem图可以看到产品为直径80nm左右的碳纳米管材料。

34.本实施例中利用碳酸镁电解制备碳纳米材料的反应原理如下:

35.阳极反应:2o2

‑‑

4e-=o2

36.阴极反应:co32-+4e-=c+3o2-37.电极反应:mgco3=c(cnt)+o2+mgo(900-980℃)

38.mgo+co2=mgco3

39.总反应:co2=c(cnt)+o2

40.实施例2

41.本实施例与实施例1的不同之处在于:将电解质(0.1份碳酸镁、0.9份碳酸锂、0.25份氧化钠、0.25份氯化钾)加入到反应器中,反应器中加装阳极(不锈钢),阴极(不锈钢)和加压装置,在阴极片上预先涂抹碳纳米管作为碳纳米管的生成核;本碳纳米材料工业化制备方法也可以从碳酸锂为主的混合碳酸盐熔盐制备碳纳米材料。设置电压为2v,电流密度为1000a/m2,开始预电解,预电解20分钟后,增加电流,开始电解,电压控制为5v,电流密度为10000a/m2,调整加压装置将反应器内的压强逐步提高并控制在0.5mpa,用加热炉将反应器加热升温到熔化温度780℃;以250ml/min的流量向反应器中持续通入超临界液体状态二氧化碳,进行电解。超临界液体状态的二氧化碳能够更好地与熔融状态碳酸盐进行混合,提高二氧化碳转化为碳纳米材料的转化效率。电解开始后,碳纳米材料在阴极上沉积,氧气在阳极排出,电解时,碳纳米材料沿着生成核方向生长;电解时间2h后,在阴极获得沉积碳产物10.2公斤。冷却后,用破碎机破碎混合固体成粉体,再在分离炉里进行熔融,冷却分离破碎后得到沉积碳2.2公斤、碳酸盐粉4.6公斤、沉积碳和碳酸盐的混合体3.4公斤。二氧化碳转化为碳纳米材料的转化率为75%,直径范围为100-200nm,长径比范围为30-100,碳纳米管占碳材料的36.7%,图3。

42.实施例3

43.本实施例和实施例1的不同之处在于:在大号反应炉中进行反应,坩埚内径为1250x760x980mm。将电解质(1份碳酸镁)加入到反应器中,反应器中加装阳极(镀镍钢板),阴极(镀锌铁板)和加压装置,在阴极上预先涂抹碳纳米管作为碳纳米管的生成核;电压控制为4.5v,电流密度为5000a/m2,用加压装置将反应器压强逐步提高并控制在30mpa,用加热炉将反应器升温到熔化温度950℃;以1350ml/min的流量向反应器中持续通入超临界液体状态二氧化碳,进行电解。超临界液体状态的二氧化碳能够更好地与熔融状态碳酸盐进行混合,提高二氧化碳转化为碳纳米材料的转化效率。电解开始后,碳纳米材料在阴极上沉积,氧气在阳极排出,电解时,碳纳米材料沿着生成核方向生长;电解时间2h后,碳纳米材料在阴极上沉积。从阴极刮取获得沉积碳产物60.4公斤。冷却后,用破碎机破碎混合固体成粉体,再在分离炉里进行熔融,冷却分离破碎后得到沉积碳12公斤、碳酸盐粉26.8公斤、沉积碳和碳酸盐的混合体21.7公斤。二氧化碳转化为碳纳米材料的转化率为80.6%,直径范围为50-200nm,长径比范围为30-150,碳纳米管占碳材料的40.1%。

44.实施例4

45.本实施例和实施例1的不同之处在于:在大号反应炉中进行反应,坩埚内径为

1250x760x980mm。将电解质混合物(1份碳酸镁、0.05份氧化锌;0.05份氧化钡、0.05份氯化铜、0.05份氯化锌)加入到反应器中,反应器中加装阳极(铜合金),阴极(不锈钢)和加压装置,在阴极上预先涂抹碳纳米管作为碳纳米管的生成核;电压控制为4v,电流密度为8500a/m2,用加压装置将反应器压强逐步提高到并控制在60mpa,用加热炉将反应器升温到熔化温度972℃;以2300ml/min的流量向反应器中持续通入超临界液体状态二氧化碳,进行电解。超临界液体状态的二氧化碳能够更好地与熔融状态碳酸盐进行混合,提高二氧化碳转化为碳纳米材料的转化效率。电解开始后,碳纳米材料在阴极上沉积,氧气在阳极排出,电解时,碳纳米材料沿着生成核方向生长;电解时间2h后,碳纳米材料在阴极上沉积。从阴极刮取获得沉积碳产物10.37公斤。冷却后,用破碎机破碎混合固体成粉体,再在分离炉里进行熔融,冷却分离破碎后得到沉积碳20.5公斤、碳酸盐粉45.9公斤、沉积碳和碳酸盐的混合体37.2公斤。二氧化碳转化为碳纳米材料的转化率为87.8%,直径范围为100-200nm,长径比范围为30-150,碳纳米管占碳纳米材料的13.4%,其余为无定形碳纳米材料。

46.实施例5

47.本实施例和实施例1的不同之处在于:在大号反应炉中进行反应,坩埚内径为1250x760x980mm。在阴极金属片上预先涂覆石墨烯,成为碳纳米材料的生成核材料;将电解质(0.7份碳酸镁、0.2份碳酸锂,0.1份碳酸钾,0.1份氧化镁和0.1份氯化镁)加入到反应器中,反应器中加装阳极(镍板)、阴极(镀镍钢板)和加压装置;电压控制为4v,电流密度为11500a/m2,用加压装置将反应器压强逐步提高并控制在40mpa,用加热炉将反应器升温到熔化温度965℃;然后以3100ml/min的流量向反应器中持续通入超临界液体状态二氧化碳,进行电解。超临界液体状态的二氧化碳能够更好地与熔融状态碳酸盐进行混合,提高二氧化碳转化为碳纳米材料的转化效率。电解开始后,碳纳米材料在阴极上沉积,氧气在阳极排出,电解时,碳纳米材料沿着生成核方向生长;电解时间2h后,碳纳米材料在阴极上沉积。从阴极刮取获得沉积碳产物132.65公斤。冷却后,用破碎机破碎混合固体成粉体,再在分离炉里进行熔融,冷却分离破碎后得到沉积碳26.3公斤、碳酸盐粉58.8公斤、沉积碳和碳酸盐的混合体47.6公斤。二氧化碳转化为碳纳米材料的转化率为84.3%,碳纳米管直径范围为50-150nm,长径比范围为30-350,占碳材料的45.0%。

48.实施例中提供的制备碳纳米材料的方法,具有如下优点:

49.在碳酸镁矿产领域,中国的储量和产量都是世界第一。全世界的菱镁矿(主要成分碳酸镁)资源量约为120亿吨,中国菱镁矿储量34亿吨,碳酸镁价格远远低于碳酸锂,在地球上的储量是锂的384倍。其他易分解碳酸盐,碳酸钙,碳酸镍,碳酸铅等都比碳酸锂储量大,价格便宜。而添加一定比例的其他碳酸盐,包括碳酸锂、碳酸钠、碳酸钾等碱金属、碱土金属碳酸盐,可以降低熔化温度,节省能源。

50.本发明采用压力容器,对高温下的碳酸盐容器进行加压,并在大量二氧化碳保护下,就能够保持碳酸盐进入熔融态而不分解,不产生二氧化碳,从而连续电解;电解时,碳纳米材料将在阴极表面生长,分别得到碳纳米管或碳纳米材料;本发明采用电解质熔融状态碳酸盐,在加压状态下对二氧化碳具有非常强的捕获能力,当压力在7mpa以上,二氧化碳进入到超临界流体状态,能够更好地与熔融状态碳酸盐进行混合,提高二氧化碳转化为碳纳米材料的转化效率。

51.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精

神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1