一种有机酸的制备方法与流程

1.本发明涉及一种有机酸的制备方法,具体涉及有机酸盐电解、提浓、分离,属于绿色化工领域。

背景技术:

2.有机酸制备过程中经常会有有机酸盐的中间步骤或中间态,常规做法是和盐酸或硫酸反应,通过酸化得到有机酸,同时副产硫酸盐或氯化盐。也有通过离子交换数据进行分离得到有机酸,但过程均需要产生无机盐,此部分无机盐作为废物排入外环境,也有通过提纯制备相应的副产品,提纯采用的工艺包括萃取、吸附、热解、湿法氧化、蒸馏结晶等,不可避免存在一定的污染排放及环境风险,同时对于一些附加值较低的无机盐,副产品销售的收入无法覆盖提纯成本,经济效益较差,只能通过产品的收益进行弥补。

技术实现要素:

3.本发明所要解决的技术问题是针对现有技术中存在的不足,而提供一种有机酸的制备方法,该方法使得反应能充分利用有机酸制备过程的副产物,实现无废水、废气、废渣排放的清洁生产。

4.为了实现上述目的,本发明采用如下技术方案(如无特别说明,以下%浓度均为质量百分浓度):

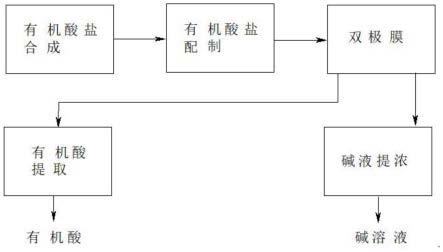

5.一种有机酸的制备方法,流程图如图1所示,包括以下步骤:

6.(1)配制有机酸盐溶液:将原料有机酸盐加入到去离子水中,搅拌混合均匀,升温至10~40℃,保温溶解0.1-2h后过滤去除杂质得到有机酸盐溶液;

7.(2)电解:将步骤(1)中得到的有机酸盐溶液温度降低到20℃后加入到双极膜装置的盐室中,然后再将去离子水添加到双极膜装置的碱室中,控制膜电压为0.1~10v、膜电流为0.5~10a/dm2、物料温度为0~45℃,进行电解;电解至有机酸盐的转化率为86~99.9%后停止,将电压、电流降低到0;盐室得到有机酸溶液,碱室得到碱溶液;

8.(3)制备有机酸:将步骤(2)中得到的有机酸溶液通过大孔径阳离子树脂,利用离子交换法去除有机酸溶液中的金属离子,得到转化率为86.1~100%的有机酸溶液;或者,利用脱水工艺对步骤(2)中得到的有机酸溶液进行分离,脱除有机酸溶液中的0~100%水,得到浓度为1~100%的有机酸溶液。

9.上述技术方案中,步骤(2)中的碱室中还得到了碱溶液,将碱溶液在0-120℃、0~-0.1mpa下蒸馏0.001-20h进行脱水,脱除0~99.7%的水,蒸馏结束后得到浓度为1~70%的碱溶液。

10.上述技术方案中,步骤(1)中,所述的原料有机酸盐,指的是有机酸与碱金属氢氧化物、碱土金属氧化物或者氢氧化铵形成的盐,一般为有机酸生产过程的中间体,或其他反应得到的副产物,同时含有少量产物、原料及杂质;所述的原料有机酸盐为纯品,或者浓度为1~99%的溶液,对于水溶解度较低的有机酸盐,浓度优选为1~4.99%。

11.进一步的,所述的碱金属,指的是钠、钾、锂中的任意一种;所述的碱土金属为钙、镁、钡中的任意一种;所述的有机酸为甘氨酸、亚氨基二乙酸、亚氨基三乙酸、de菊酸、二氯菊酸、功夫菊酸、甲氰菊酸、水杨酸、3、6-二氯-2-羟基苯甲酸中的任意一种。

12.进一步的,所述的有机酸盐为亚氨基二乙酸盐时,使用二乙醇胺、液碱作为原料合成进行合成从而得到的亚氨基二乙酸钾盐;所述的有机盐为功夫酸盐时,使用贲亭酸甲酯、三氟三氯乙烷、醇钾、氢氧化钠作为原料合成,得到的功夫酸钠盐。

13.上述技术方案中,步骤(1)中,所述的原料有机酸盐和去离子水,质量比为1:0~20,优选为1:2~10。

14.上述技术方案中,步骤(1)中,将原料有机酸盐添加到去离子水中形成有机盐溶液,所述的有机盐溶液,其中溶质有机酸盐的浓度为0.1~90%。

15.上述技术方案中,步骤(2)中,所述的双极膜装置,指的是三室双极膜、阳膜二室双极膜、阴膜二室双极膜中的任意一种,膜堆数为1~100,膜对数量为1~1000对,单个膜堆面积为0.01~500m2,1~100个膜堆串联、并联或串并联进行组合。

16.上述技术方案中,步骤(2)中,所述的膜电流,指的是一组膜对上的电流,优选为0.5-4a/dm2。

17.上述技术方案中,步骤(3)中,所述的大孔径阳离子树脂柱,柱的容积为0.3~300m3,可以将物料中剩余的金属离子去除;所述的大孔径阳离子树脂柱为钠型、钾型、钙镁型阳离子树脂柱中的任意一种。

18.上述技术方案中,步骤(3)中,在制备功夫菊酸时,通过将转化率调节为86~92%,可以对功夫酸顺反异构体进行分离。

19.上述技术方案中,步骤(3)中,所述的脱水工艺,指的是蒸发、萃取、膜法浓缩、结晶、精馏中的任意一种或两种及以上的组合。

20.上述技术方案中,步骤(3)中,得到有机酸溶液后,需要进行后处理进行分离,采用结晶或萃取或浓缩的方式,得到有机酸结晶或有机酸浓缩液。

21.本发明技术方案的优点在于:

22.(1)本发明可以将有机酸盐采用电解的方法将有机酸盐分解为有机酸和碱金属氢氧化物、碱土金属氢氧化物、氢氧化铵,处理过程无需添加其他无机酸;

23.(2)本发明处理后得到的产品碱金属氢氧化物、氢氧化铵可以根据有机酸盐制备工艺回用到前端生产工序,或作为副产品销售,其市场容量大,销售容易,同时也可以产生较好的经济效益;

24.(3)本发明提供一种有机酸的清洁生产方法,该方法使得反应副产物得到充分利用,工艺可实现连续化生产。最终可以达到无废气、废水、废渣排放的清洁生产。

附图说明

25.图1为本发明方法的工艺流程图

26.图2为本发明方法中双极膜装置为三室双极膜时的原理图;

27.图3为本发明方法中双极膜装置为阳膜二室双极膜时的原理图;

28.图4为本发明方法中双极膜装置为阴膜二室双极膜时的原理图。

具体实施方式

29.以下对本发明技术方案的具体实施方式详细描述,但本发明并不限于以下描述内容:

30.下面结合具体的实施例,对本发明进行阐述:

31.实施例1:

32.一种甘氨酸的制备方法,包括以下步骤:

33.(1)向玻璃瓶中加入800ml水,剧烈搅拌条件下将200g甘氨酸钠加入水中,搅拌混合均匀,水温升到50℃,保温溶解0.5小时后过滤去除杂质,溶解结束降温到20℃得到甘氨酸钠溶液;

34.(2)向双极膜装置(阳膜二室,1个膜堆,里面是10个并联的膜对,膜面积合计0.1m2)的盐室中加入甘氨酸钠溶液、碱室中加入去离子水,温度控制在30℃,膜堆电压25v(10个膜对,膜对并联,每个膜对电压2.5v,10个膜对电压合计25v),膜电流4a,电解,盐室得到910g有机酸水溶液,碱室得到1700g 4.7%氢氧化钠溶液;

35.(3)将步骤(2)中得到的有机酸水溶液910g进行蒸馏,在60℃、-0.09mpa条件下蒸馏4h脱水,脱出700g水,加入甲醇350g,搅拌溶解后降温到0℃,结晶3小时后抽滤、洗涤得到甘氨酸湿基163g,烘干得到甘氨酸154g。

36.本发明实施例的步骤(2)中还得到了1700g 4.7%氢氧化钠溶液,将其进行蒸馏,在60℃、-0.09mpa下蒸馏10h脱水,脱出1440g水,蒸馏结束降温到20℃,得到32%氢氧化钠溶液260g。

37.实施例2:

38.一种甘氨酸的制备方法,包括以下步骤:

39.(1)向玻璃瓶中加入800ml水,剧烈搅拌条件下将200g甘氨酸铵加入水中,搅拌混合均匀,水温升到50℃,保温溶解0.5小时后过滤去除杂质,溶解结束降温到20℃得到甘氨酸铵溶液;

40.(2)向双极膜装置(阳膜二室,1个膜堆,里面是10个并联的膜对,膜面积合计0.1m2)的盐室中加入甘氨酸铵溶液、碱室中加入去离子水,温度控制在30℃,膜堆电压25v(10个膜对,膜对并联,每个膜对电压2.5v,10个膜对电压合计25v),膜电流4a,电解,盐室得到910g有机酸水溶液,碱室得到1700g 4.4%氨水;

41.(3)将步骤(2)中得到的有机酸水溶液910g进行蒸馏,在60℃、-0.09mpa下蒸馏4h脱水,脱出700g水,加入甲醇350g,搅拌溶解后降温到0℃,结晶3小时后抽滤、洗涤得到甘氨酸湿基170.5g,烘干得到甘氨酸160g。

42.本发明实施例的步骤(2)中还得到了1700g 4.4%氨水,将其在60~90℃条件下进行汽提,浓缩得到浓度为20%氨水350g,剩余稀氨水回用到电解过程。

43.实施例3:

44.一种甘氨酸的制备方法,包括以下步骤:

45.(1)向玻璃瓶中加入800ml水,剧烈搅拌条件下将200g甘氨酸钠加入水中,搅拌混合均匀,水温升到50℃,保温溶解0.5小时后过滤去除杂质,溶解结束降温到20℃得到甘氨酸钠溶液;

46.(2)向双极膜装置(阳膜二室,1个膜堆,里面是10个并联的膜对,膜面积合计

0.1m2)的盐室中加入甘氨酸钠溶液、碱室中加入去离子水,温度控制在30℃,膜电压25v(10个膜对,膜对并联,每个膜对电压2.5v,10个膜对电压合计25v),膜电流4a,电解,盐室得到910g有机酸水溶液,碱室得到1700g 4.0%氢氧化钠溶液;

47.(3)有机酸溶液910g泵入1000g大孔径钠型阳离子树脂柱(直径50mm,高度500mm),溢流出有机酸溶液进行蒸馏,在60℃、-0.09mpa下蒸馏4h脱水,脱出700g水,加入甲醇350g,搅拌溶解后降温到0℃,结晶3小时后抽滤、洗涤得到甘氨酸湿基163g,烘干得到甘氨酸154g。检测吸附后有机酸中的转化率,当转化率降低后,使用去离子水清洗树脂柱,清洗后树脂柱用4%盐酸210g再生,再生后树脂使用去离子水清洗后待用。

48.本发明实施例的步骤(2)中还得到了1700g 4.0%液碱,对其进行蒸馏,在60℃、-0.09mpa下蒸馏10h脱水,脱出1440g水,蒸馏结束降温到20℃,得到32%氢氧化钠溶液260g。

49.实施例4:

50.本发明实施例中,以亚氨基二乙酸钠作为有机盐,是通过下述方法得到的:将去离子水、30%氢氧化钠二乙醇胺(摩尔比30%氢氧化钠:二乙醇胺=1.2:1.0)的混合物投入反应釜中,投加原料重量10%的金属铜催化剂,升温至160℃,在1.0mpa条件下反应10小时得到40%亚氨基二乙酸钠水溶液。

51.一种亚氨基二乙酸的制备方法,包括以下步骤:

52.(1)向玻璃瓶中加入878ml水,搅拌条件下将122g 40%的亚氨基二乙酸钠水溶液加入水中,搅拌混合均匀,水温升到50℃,保温溶解0.5小时后过滤去除杂质,溶解结束降温到20℃得到亚氨基二乙酸钠溶液;

53.(2)向双极膜装置(阳膜二室,1个膜堆,里面是10个并联的膜对,膜面积合计0.1m2)的盐室中加入亚氨基二乙酸钠溶液、碱室中加入去离子水,温度控制在30℃,膜电压25v(10个膜对,膜对并联,每个膜对电压2.5v,10个膜对电压合计25v),膜电流4a,电解,盐室得到900g有机酸水溶液,转化率控制86%,碱室得到487g 4.0%氢氧化钠溶液;

54.(3)将步骤(2)得到的有机酸溶液900g泵入1000g大孔径钠型阳离子树脂柱(直径50mm,高度500mm),溢流出有机酸溶液进行蒸馏,在60℃、-0.09mpa下蒸馏4h脱水,脱出800g水,得到91g亚氨基二乙酸水溶液,含量40%。检测吸附后有机酸中的转化率,当转化率降低后,使用去离子水清洗树脂柱,清洗后树脂柱用4%盐酸210g再生,再生后树脂使用去离子水清洗后待用。

55.本发明实施例的步骤(2)中还得到了487g 4.0%液碱,对其进行蒸馏,在60℃、-0.09mpa下蒸馏10h脱水,脱出426g水,蒸馏结束降温到20℃,得到32%氢氧化钠溶液61g。

56.实施例5:

57.本发明实施例中,以亚氨基二乙酸钠作为有机盐,是通过下述方法得到的:将去离子水、30%氢氧化钠、二乙醇胺(摩尔比30%氢氧化钠:二乙醇胺=1.2:1.0)的混合物投入反应釜中,投加原料重量10%的金属铜催化剂,升温至160℃,在1.0mpa条件下反应10小时得到40%亚氨基二乙酸钠水溶液。

58.一种亚氨基二乙酸的制备方法,包括以下步骤:

59.(1)向玻璃瓶中加入878ml水,搅拌条件下将122g 40%的亚氨基二乙酸钠水溶液加入去离子水中,拌混合均匀,水温升到50℃,保温溶解0.5小时后过滤去除杂质,溶解结束降温到20℃得到亚氨基二乙酸钠溶液;

60.(2)向双极膜装置(阳膜二室,1个膜堆,里面是10个并联的膜对,膜面积合计0.1m2)的盐室中加入亚氨基二乙酸钠溶液、碱室中加入去离子水,温度控制在30℃,膜电压25v(10个膜对,膜对并联,每个膜对电压2.5v,10个膜对电压合计25v),膜电流4a,电解,盐室得到900g有机酸水溶液,转化率控制97%,碱室得到547g 4.0%氢氧化钠溶液;

61.(3)将步骤(2)得到的有机酸溶液900g在60℃、-0.09mpa下蒸馏4h脱水,脱出809g水,得到91g亚氨基二乙酸水溶液,含量40%。

62.本发明实施例的步骤(2)中还得到了547g 4.0%液碱,对其进行蒸馏,在60℃下-0.09mpa下蒸馏10h脱水,脱出479g水,蒸馏结束降温到20℃,得到32%氢氧化钠溶液68g。

63.实施例6:

64.本发明实施例中,以de菊酸钠作为有机盐,是通过下述方法得到的:将甲醇、30%氢氧化钠、de菊酸酯(摩尔比30%氢氧化钠:de菊酸酯=1.3:1)的混合物投入反应釜中,升温至80℃,回流反应8小时结束脱除甲醇后得到浓度为20%de菊酸钠水溶液;

65.一种de菊酸的制备方法,包括以下步骤:

66.(1)将上述方法中得到的20%浓度的de菊酸钠水溶液加入去离子水稀释,得到浓度为3%的de菊酸钠水溶液1000g;

67.(2)向双极膜装置(阳膜二室,1个膜堆,里面是10个并联的膜对,膜面积合计0.1m2)的盐室中加入浓度为3%的de菊酸钠水溶液、碱室中加入去离子水,温度控制在35℃,膜电压25v(10个膜对,膜对并联,每个膜对电压2.5v,10个膜对电压合计25v),膜电流4a,电解,盐室得到940g有机酸水溶液,转化率控制95%,碱室得到200g4.0%氢氧化钠溶液;

68.(3)将步骤(2)中得到的有机酸溶液900g加30g甲苯萃取,油层在60℃、-0.09mpa下蒸馏,脱出甲苯,得到25.2gde菊酸,含量98%。

69.本发明实施例的步骤(2)中还得到了200g 4.0%氢氧化钠溶液,对其进行蒸馏,在60℃、-0.09mpa下蒸馏10h脱水,脱出175g水,蒸馏结束降温到20℃,得到32%氢氧化钠溶液25g。

70.实施例7:

71.本发明实施例中,以二氯菊酸钠作为有机盐,是通过下述方法得到的:将甲醇、30%氢氧化钠、二氯菊酸甲酯(摩尔比30%氢氧化钠:二氯菊酸甲酯=1.3:1)的混合物投入反应釜中,升温至80℃,回流反应8小时结束脱除甲醇后得到浓度为20%的二氯菊酸钠水溶液;

72.一种二氯菊酸的制备方法,包括以下步骤:

73.(1)将上述方法中得到的浓度为20%的二氯菊酸钠水溶液加入去离子水稀释得到3%的二氯菊酸钠水溶液1000g;

74.(2)向双极膜装置(阳膜二室,1个膜堆,里面是10个并联的膜对,膜面积合计0.1m2)的盐室中加入3%的二氯菊酸钠水溶液、碱室中加入去离子水,温度控制在35℃,膜电压25v(10个膜对,膜对并联,每个膜对电压2.5v,10个膜对电压合计25v),膜电流4a,电解,盐室得到960g有机酸水溶液,转化率控制95%,碱室得到148g4.0%氢氧化钠溶液;

75.(3)将步骤(2)中得到的有机酸溶液900g加30g甲苯萃取,油层在60℃、-0.09mpa下蒸馏,脱出甲苯,得到25.8gde菊酸,含量97%。

76.本发明实施例的步骤(2)中还得到了148g 4.0%氢氧化钠溶液,对其进行蒸馏,在60℃、-0.09mpa下蒸馏10h脱水,脱出129.5g水,蒸馏结束降温到20℃,得到32%氢氧化钠溶液18.5g。

77.实施例8:

78.本发明实施例中,以功夫菊酸钠作为有机盐,是通过下述方法得到的:使用贲亭酸甲酯、三氟三氯乙烷、醇钾、30%氢氧化钠(摩尔比为氢氧化钠:中间体=1.05:1)作为原料,经加成(60℃,12小时)、环化(0℃,6小时)、皂化(80℃,8小时)、脱甲醇后得到15%功夫菊酸钠水溶液;

79.一种功夫菊酸的制备方法,包括以下步骤:

80.(1)将上述方法中得到的浓度为15%的功夫菊酸钠水溶液加去离子水稀释得到3%的功夫菊酸钠水溶液1000g;

81.(2)向双极膜装置(阳膜二室,1个膜堆,里面是10个并联的膜对,膜面积合计0.1m2)的盐室中加入3%的功夫菊酸钠水溶液、碱室中加入去离子水,温度控制在35℃,膜电压25v(10个膜对,膜对并联,每个膜对电压2.5v,10个膜对电压合计25v),膜电流4a,电解,盐室得到960g有机酸水溶液,转化率控制86%,碱室得到123g4.0%氢氧化钠溶液;

82.(3)将步骤(2)得到的有机酸溶液950g加30g甲苯萃取,得到顺式功夫菊酸甲苯液53.5g,含量40%。水层作为原料添加到返回双极膜装置的盐室中继续电解,盐室得到918.6g有机酸水溶液,转化率控制98%,碱室得到13.6g 4.0%氢氧化钠溶液;有机酸溶液910g加20g甲苯萃取,油层在60℃、-0.09mpa下蒸馏,脱出甲苯,得到3.2g反式功夫酸菊酸,含量95%。

83.本发明实施例的步骤(2)和步骤(3)一共得到了136.6g 4.0%的氢氧化钠溶液,对其进行蒸馏,在60℃、-0.09mpa下蒸馏10h脱水,脱出92.7g水,蒸馏结束降温到20℃,得到32%氢氧化钠溶液17g。

84.实施例9:

85.一种3、6-二氯-2-羟基苯甲酸的制备方法,包括以下步骤:

86.(1)向玻璃瓶中加入900ml水,搅拌条件下将100g浓度为30%的3、6-二氯-2-羟钾基苯甲酸钾水溶液加入去离子水中,水温升到50℃,投加结束继续溶解0.5小时,溶解结束降温到20℃得到3、6-二氯-2-羟钾基苯甲酸钾溶液;

87.(2)向双极膜装置(阳膜二室,1个膜堆,里面是10个并联的膜对,膜面积合计0.1m2)的盐室中加入3、6-二氯-2-羟钾基苯甲酸钾溶液、碱室中加入去离子水,温度控制在35℃,膜电压25v(10个膜对,膜对并联,每个膜对电压2.5v,10个膜对电压合计25v),膜电流4a,电解,盐室得到950g有机酸水溶液,转化率控制95%,碱室得到338g 4.0%氢氧化钾溶液;

88.(3)将步骤(2)中得到的有机酸溶液950g加100g甲苯萃取,得到甲苯液120.8g,含量17%,甲苯液在60℃、-0.09mpa下蒸馏,脱出甲苯,得到20.5g3、6-二氯-2-羟基苯甲酸,含量97%。

89.本发明实施例的步骤(2)中还得到了338g 4.0%的氢氧化钾溶液,对其进行蒸馏,在60℃、-0.09mpa下蒸馏10h脱水,脱出309.8g水,蒸馏结束降温到20℃,得到48%氢氧化钾溶液28.2g。

90.上述实例只是为说明本发明的技术构思以及技术特点,并不能以此限制本发明的保护范围。凡根据本发明的实质所做的等效变换或修饰,都应该涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1