一种电解槽出液断电节能装置的制作方法

[0001]

本实用新型属于烧碱生产节能技术领域,涉及一种电解槽出液断电节能装置。

背景技术:

[0002]

离子膜烧碱行业属于高能耗行业,在我国工业用电量中所占比例比较大,属于我国节能减排重点关注的行业领域。在烧碱生产过程中,电耗主要集中消耗在电解槽电解食盐水的过程,在电解槽出液时,液体不进行断电处理,会造成一部分电量的损耗,因而增加用电成本。

技术实现要素:

[0003]

本实用新型提出一种电解槽出液断电节能装置,解决了现有技术中电解槽出液带电耗能的问题。

[0004]

本实用新型的技术方案如下:

[0005]

一种电解槽出液断电节能装置,包括电解槽;

[0006]

出液管,所述出液管一端与所述电解槽连通,内部交替形成有环形凸起和环形凹槽;

[0007]

插入管,所述插入管一端与所述出液管连通;

[0008]

集液管,所述插入管在所述集液管上方插入至集液管内实现连通。

[0009]

作为进一步的技术方案,

[0010]

所述环形凸起与所述环形凹槽的高度差为1.5~3厘米,所述环形凸起内径最小值为5~ 6.5厘米,两个最近所述环形凸起的距离为1~2厘米,所述出液管总长度为1~1.5米。

[0011]

作为进一步的技术方案,

[0012]

所述集液管横向放置,所述插入管插入所述集液管的管截面的1/3~1/2处,所述插入管插入所述集液管的一端为倒锥形。

[0013]

作为进一步的技术方案,

[0014]

所述出液管一端沿水平方向连通所述电解槽,顺时针进行180

°

弯曲后再逆时针进行 180

°

弯曲形成为“s”型转弯,另一端与所述插入管连通。

[0015]

作为进一步的技术方案,还包括法兰,所述电解槽与所述出液管通过所述法兰连接,所述出液管与所述插入管通过所述法兰连接。

[0016]

本实用新型的工作原理及有益效果为:

[0017]

本实用新型中,电解槽在工作状态下存在连续液体排出,气体跟随排出的液体流进出液管,出液管内部交替形成有环形凸起和环形凹槽,当管中气体及液体流动时,在环形凸起处由于气体的冲刷,减薄了液体的厚度,液体落入环形凹槽处,形成液体的不连续流动。液体从出液管经插入管流进集液管时,液体成不连续的滴状下落。在整个工作过程中,出液管、插入管和集液管均采用不导电的材质,工作过程中液体不连续流动,最终流出的液

体不带电,阻止了电解槽中电流的损失,解决的电解槽出液带电的问题。

[0018]

与现有技术相比较,出液管采用内部环形凸起和环形凹槽交替结构及插入管的端口倒锥形设计可以达到电解槽出液的不连续流出的目的,提高电解槽内电解质循环过程与外界的电阻,防止电流损失,实现电能节约;同时,本技术方案结构简单,安装方便,材料易得成本低;工作运行状态清楚直观,可实时监控。

[0019]

本实用新型中,可采用增加出液管长度或增大环形凸起与环形凹槽的高度差的方式,使带电液体更容易形成断流,阻止了电解槽中电流的损失,解决的电解槽出液带电的问题。

[0020]

本实用新型中,插入管接通集液管的一端设置为倒锥形,出口处截面逐渐增大,液体流出时液体流速降低,形成不连续滴落,最终流出的液体不带电,解决的电解槽出液带电的问题。

[0021]

本实用新型中,还可以将出液管为“s”型安装,液体在弯曲的出液管流速降低,并在“s”型的转弯处实现了液体的不连续流动,最终流出的液体不带电,解决的电解槽出液带电的问题。

[0022]

本实用新型中,电解槽与出液管之间,出液管和插入管之间均通过法兰连接,防止液体泄漏。

附图说明

[0023]

下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

[0024]

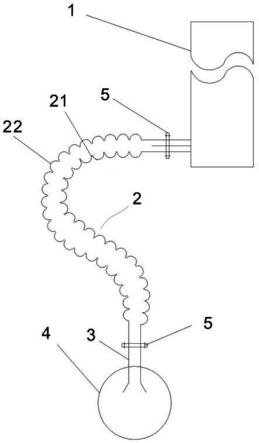

图1为本实用新型结构示意图;

[0025]

图2为本实用新型中气液在出液管中流动的示意图;

[0026]

图中:1-电解槽,2-出液管,3-插入管,4-集液管,5-法兰。

具体实施方式

[0027]

下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0028]

如图1~图2所示,本实用新型提出的一种电解槽出液断电节能装置,包括电解槽1;

[0029]

出液管2,出液管2一端与电解槽1连通,内部交替形成有环形凸起21和环形凹槽22;

[0030]

插入管3,插入管3一端与出液管2连通;

[0031]

集液管4,插入管3在集液管4上方插入至集液管内实现连通。

[0032]

本实施例中,电解槽1在工作状态下存在连续液体排出,气体跟随排出的液体流进出液管2,出液管2内部交替形成有环形凸起21和环形凹槽22,当管中气体及液体流动时,在环形凸起21处由于气体的冲刷,减薄了液体的厚度,液体落入环形凹槽22处,形成液体的不连续流动。液体从出液管2经插入管3流进集液管4时,液体成不连续的滴状下落。在整个工作过程中,出液管2、插入管3和集液管4均采用不导电的材质,工作过程中液体不连续流动,

最终流出的液体不带电,阻止了电解槽中电流的损失,解决的电解槽出液带电的问题。

[0033]

与现有技术相比较,出液管2采用内部环形凸起21和环形凹槽22交替结构及插入管3 的端口倒锥形设计可以达到电解槽1出液的不连续流出的目的,提高电解槽3内电解质循环过程与外界的电阻,防止电流损失,实现电能节约;同时,本技术方案结构简单,安装方便,材料易得成本低;工作运行状态清楚直观,可实时监控。

[0034]

进一步,环形凸起21与环形凹槽22的高度差为1.5~3厘米,环形凸起21内径最小值为5~6.5厘米,两个最近所述环形凸起21的距离为1~2厘米,出液管2总长度为1~1.5米。

[0035]

本实施例中,可采用增加出液管2长度或增大环形凸起21与环形凹槽22的高度差的方式,使带电液体更容易形成断流,阻止了电解槽中电流的损失,解决的电解槽出液带电的问题。

[0036]

进一步,集液管4横向放置,插入管3插入集液管4的管截面的1/3~1/2处,插入管3 插入集液管4的一端为倒锥形。

[0037]

本实施例中,插入管3接通集液管4的一端设置为倒锥形,出口处截面逐渐增大,液体流出时液体流速降低,形成不连续滴落,最终流出的液体不带电,解决的电解槽出液带电的问题。

[0038]

进一步,出液管2一端沿水平方向连通电解槽1,顺时针进行180

°

弯曲后再逆时针进行 180

°

弯曲形成为“s”型转弯,另一端与插入管3连通。

[0039]

本实施例中,还可以将出液管2为“s”型安装,液体在弯曲的出液管2流速降低,并在“s”型的转弯处实现了液体的不连续流动,最终流出的液体不带电,进一步提高了解决的电解槽出液带电的问题。

[0040]

进一步,还包括法兰5,电解槽1与出液管2通过法兰5连接,出液管2与插入管3通过所述法兰5连接。

[0041]

本实施例中,电解槽1与出液管2之间,出液管2和插入管3之间均通过法兰5连接,防止液体泄漏。

[0042]

以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1